球磨機驅動軸軸向力測試與分析

董曉明,康清華,熊 健,張豐松

1洛陽礦山機械工程設計研究院有限責任公司 河南洛陽 471039

2礦山重型裝備國家重點實驗室 河南洛陽 471039

3國家礦山機械質量檢測檢驗中心 河南洛陽 471039

球磨機作為將固體物料細化制粉的關鍵設備,在水泥、電力、冶金、化工、建筑、金屬礦及非金屬礦選礦廠以及國防工業等多個行業有廣泛應用,尤其在當前選礦產業中,球磨機占據著十分重要的地位。

軸向力是旋轉機械的重要工作參數,是影響其使用壽命的重要因素之一。過大的軸向力會加速軸承的損耗,使轉子產生軸向竄動,噪聲變大,整體負載加重,嚴重時會造成燒瓦、斷軸、密封隔板的損壞等故障,給企業造成巨大經濟損失。因此測量旋轉機械軸向力,獲取其受力狀態具有十分重要的意義。當前軸向力測量多數采用的是推力軸承、傳力環、應變電測法等測量手段,取得了一定的成果[1-2]。

某礦山球磨機驅動軸軸承內腔剝落、滾珠異常磨損,使用壽命短。軸承一旦損壞需連同驅動軸一起返廠維修,不僅運輸費用高,而且維修時間長,嚴重影響正常生產,給用戶造成了較大經濟損失。球磨機工作現場環境復雜,條件惡劣,驅動軸可供安裝傳感器空間狹窄。無線應變電測法采用無線網絡進行數據傳輸,數據傳輸可靠,解決了在球磨機驅動軸上引出信號線困難的問題。采用電阻應變片結構簡單,經濟準確度高,占用空間小,同時還具有安裝、操作方便等優點,適用于球磨機現場條件惡劣工況測試[3]。因此采用無線應變電測法對礦山球磨機驅動軸軸向力進行測試。

1 軸向力的測試

1.1 測試系統組成

測試系統采用北京必創無線應變采集系統。整個測試系統主要由傳感器 (電阻應變片)、SG401 無線應變節點、無線接收網關、計算機 4 部分組成。該無線應變采集系統基于 802.15.4 標準的無線傳感器網絡協議。無線系統自動識別各應變節點,自主組網,無線應變節點與網關間通過天線進行通信。無線應變節點由電源模塊、采集處理模塊、無線收發模塊組成,結構緊湊,體積小巧,可固定在驅動軸上隨驅動軸一起旋轉。無線接收網關通過 U SB 連接線與計算機相連,并由計算機 USB 供電。通過計算機上的 BeeData采集軟件發送相關測試指令,接收和存儲數據,完成整個測試過程。

1.2 驅動軸軸向力測試原理

無線應變電測法是將電阻應變片粘貼在被測構件表面,按照正確方式接入測量電路。當構件變形時,電阻應變片的電阻值將發生相應的變化,然后通過應變儀將電阻變化轉換成電壓的變化,再換算成應變值,從而得到被測構件表面的應變,再根據應變-應力關系確定被測構件表面的應力狀態。在測量時,可根據不同測試參數 (如軸向力、彎矩等) 組成相應半橋或全橋電橋,并利用電橋的特性提高應變讀數的數值[4],然后通過無線傳輸模式接收和存儲數據。

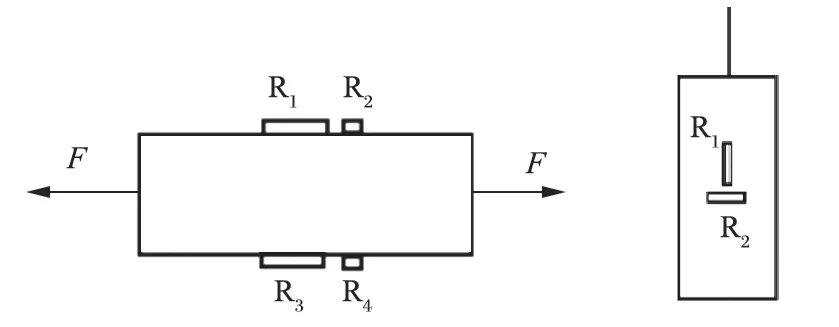

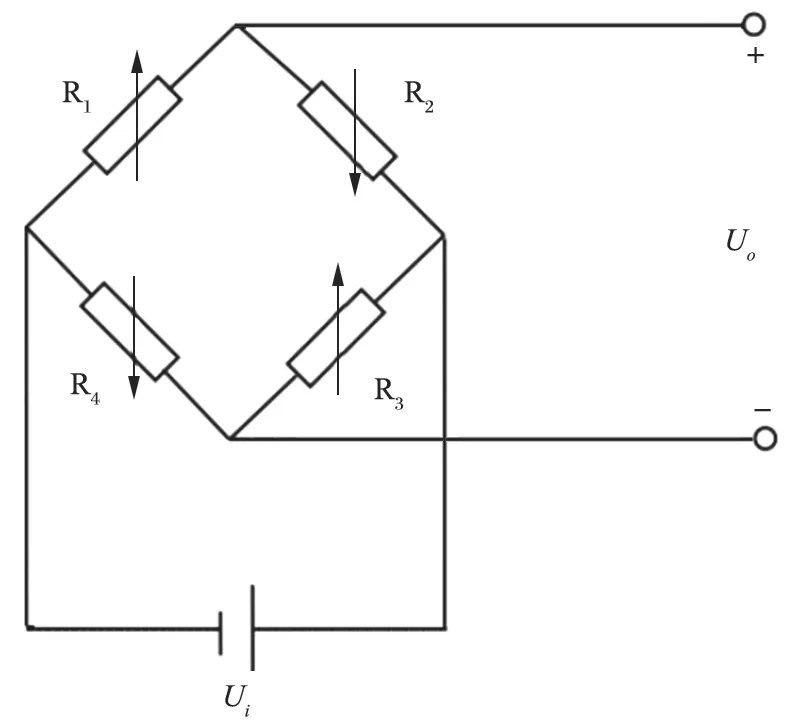

球磨機驅動軸在實際工作條件下受載模式并非是單一的,而是受彎矩、轉矩、軸向力等載荷共同作用。本次測試采用無線應變電測法測試驅動軸工作過程的實時軸向力。為了準確地測量驅動軸的軸向力,選擇在驅動軸的合適位置按圖 1、2 所示的全橋法連接應變片 (R1,R2,R3,R4)。這樣可以消除彎矩和轉矩的影響,只測量其受到的軸向力。同時,采用全橋法組成的電路還可以實現溫度補償的功能,提高電路輸出的準確度[5]。

圖1 應變片位置示意Fig.1 Sketch of location of strain gauges

圖2 應變測量橋路原理Fig.2 Principle of strain test bridge circuit

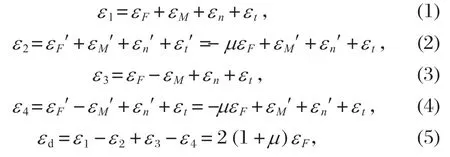

若以εF、εM、εn、εt分別代表軸向拉力、彎矩、轉矩在被測點引起的應變和溫度引起的應變。而ε2、ε4中由拉力引起的軸向應變′=-μεF(μ為桿件材料泊松比) 則各應變片的應變分別為

式中:ε1、ε2、ε3、ε4分別為應變片 R1、R2、R3、R4的應變;μ為泊松比,μ=0.26。

軸向力引起的應變

式中:E為彈性模量,P a;σ為應力,Pa;S為測點位置軸的截面積,m2;r為軸半徑,m;F為最終軸向力,N。

2 測試結果與分析

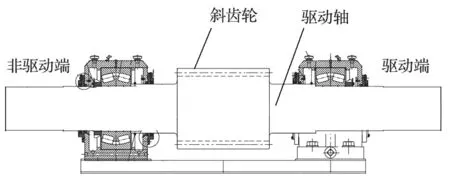

球磨機驅動軸處結構如圖 3 所示。當球磨機啟動時,電動機帶動驅動軸轉動,驅動軸中部斜齒輪驅動球磨機大齒圈轉動。驅動軸自由端允許一定的軸向間隙,釋放軸向力,改善驅動軸受力狀態。分別在球磨機的電動機側和慢驅側按圖 1、2 所示粘貼應變片,連接信號線。測試以球磨機靜止不動,電動機未啟動、氣動離合器分離狀態下電路調零。測試球磨機從啟動到平穩運轉過程中的動態軸向力。

圖3 球磨機驅動軸結構示意Fig.3 Structural sketch of driving shaft of ball mill

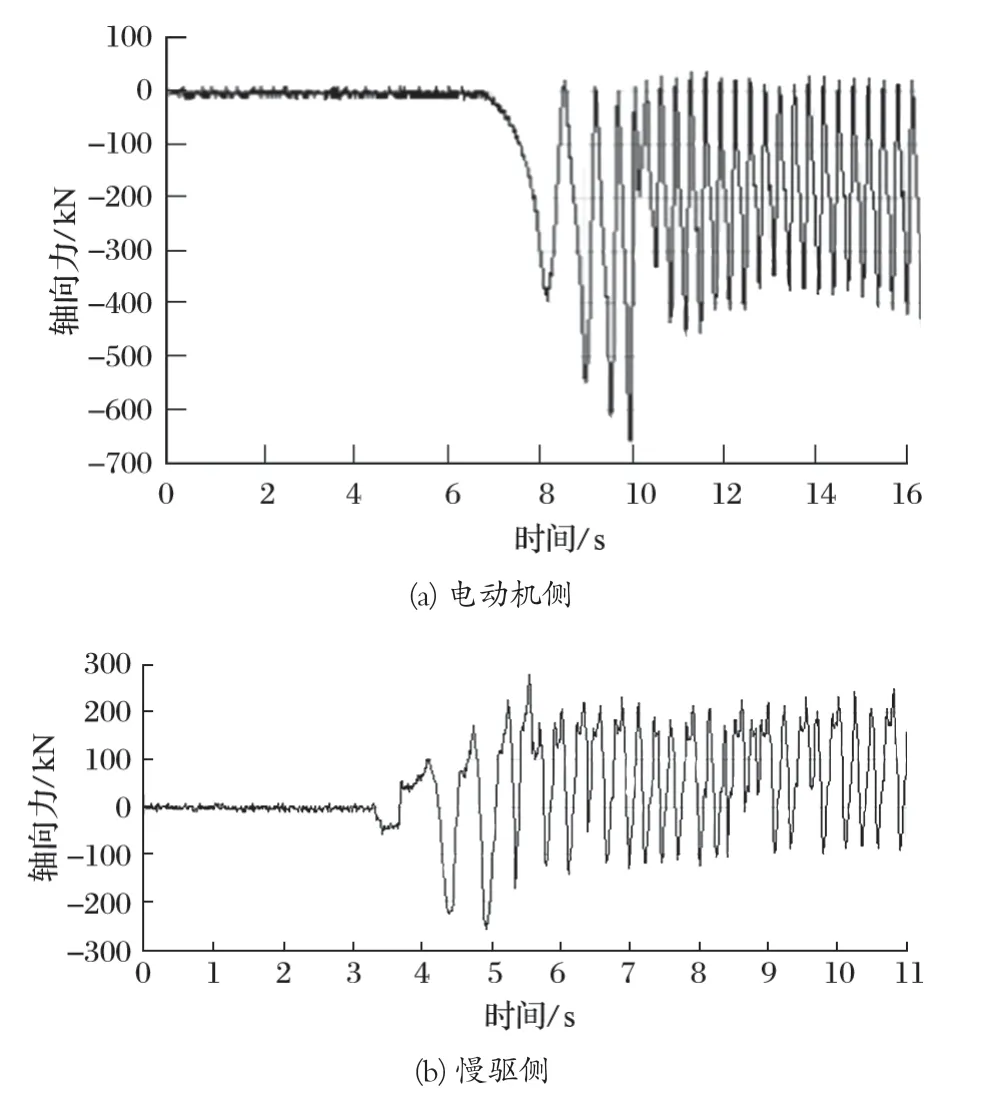

該球磨機型號為φ7.6 m×11.4 m球磨機。驅動軸的貼片處直徑為 490 mm,驅動軸材料為 17CrNiMo6,彈性模量E=2.1×1011P a,μ取 0.26,然后將測得的應變數據帶入式 (9),從而得出球磨機驅動軸的軸向力。其結果曲線如圖 4 所示。

圖4 驅動軸軸向力變化曲線Fig.4 Variation curve of axial force of driving shaft

由圖 4 可以看出:球磨機在啟動過程中受到的軸向力較大,之后平穩運行階段軸向力呈現周期性的波動;其中電動機側軸向力變化區間為 -656.4~ 47.4 kN,慢驅側軸向力變化區間為 -262.2~281.5 kN;電動機側的軸向力大于慢驅側的軸向力,電動機側軸向力啟動時約為平穩運行階段的 1.7 倍,平穩運行階段軸向力為 -50~400 kN,變幅約為 450 kN;慢驅側軸向力啟動時約為平穩運行階段的 2.6 倍,平穩運行時軸向力為 -120~200 kN,變幅約為 320 kN;該球磨機驅動軸軸向力理論計算值約為 160 kN,實測結果偏大。

測試結果表明軸向力過大可能是導致球磨機軸承內腔剝落、滾珠異常磨損的原因之一。球磨機軸向力主要為驅動軸中部傳動斜齒輪的軸向分力,軸向力過大產生的原因為:

(1) 傳動齒輪技術問題,傳動齒輪的螺旋角選用不當,或齒輪的不均勻嚙合,對軸承造成嚴重的沖擊載荷,縮短軸承使用壽命;

(2) 自由端軸向間隙不合適,自由端軸承座的間隙是用來釋放固定端受到的軸向力,而不是使軸承因溫度變形或受力偏載而成為自由活動的軸承;

(3) 地基不牢,底部螺栓松動,軸承座振動大;

(4) 球磨機長期超負荷運行。

針對軸向力過大,軸承內腔剝落、滾珠異常磨損,建議采取以下措施:

(1) 軸承可選擇能承受較大軸向力的軸承,如雙列調心滾子軸承;

(2) 在小齒輪找正的過程中,嚴格按照相關技術要求,進行離合器的找正;

(3) 加強軸承裝配過程的管理,嚴格按照相關標準要求進行裝配;

(4) 加固軸承座基礎,將軸承座下部二次灌漿層切除,并重新埋地腳螺栓,然后調整好設備,再擰緊地腳螺栓;

(5) 加強監控潤滑系統的溫度和軸承振動情況,發現異常則立即檢查和維修;

(6) 避免超負荷運行。

3 結語

采用無線應變電測法對某礦山球磨機驅動軸軸向力進行測試,結果表明,采用無線應變電測法,可在球磨機惡劣工作環境下實時測量記錄驅動軸軸向力的變化,對了解分析設備運行狀態和故障分析有重要意義;球磨機驅動軸軸向力在啟動過程中較大,之后平穩運行階段軸向力呈現周期性的波動,驅動軸電動機側的軸向力大于慢驅側的軸向力;球磨機驅動軸軸向力過大,是造成軸承內腔剝落、滾珠異常磨損的原因之一。