降低660 MW機組深度負荷期間磨煤機電耗

祁子堯

(晉控電力塔山發電山西有限公司,大同 037000)

1 引 言

對于磨煤機改造的主要是對于磨煤機進行增容改造,原先對于負荷只有270 MW能力的磨煤機的電耗太大并且工作效率不高,所以我們需要對其磨煤機進行改造。計劃對鍋爐其中兩臺磨煤機進行改造,改造后的兩臺磨煤機與其它三臺磨煤機即共五臺磨煤機運行,就能夠滿足機組負荷600 MW能力并有10%的裕度,可使一臺磨煤機長時間處于備用或檢修狀態,實現5用1備運行方式。這就是改造磨煤機的目的。

1.1 磨煤機改造要求

根據燃煤量及磨煤機增容要求,改造后磨煤機的要求出力為90.53 t/h(設計煤種,磨損后期,未考慮裕量)、99.59 t/h(設計煤種,磨損后期,考慮裕量后)、90.84 t/h(校核煤種,磨損后期,不考慮裕量)。對于設計煤種,改造后的2臺新磨及3臺老磨共5臺磨煤機滿足鍋爐BRL工況運行的要求,1臺老磨備用。上述5臺磨的總出力(考慮出力降低系數)不應小于鍋爐BRL工況燃煤量的110%。

1.2 磨煤機改造后情況

磨煤機改造后運行中出現了磨煤機振動大,石子煤多,拉桿斷裂,出力不足等問題,廠家針對問題先后多次派人到廠對該型號磨煤機進行了小的改進措施,如:磨煤機動環加擋料環和堵風環,降低液壓油站壓力,提高拉桿材質,拉桿改造為碟型彈簧欄桿等,但效果均不佳。2017年聯系國電屹軒公司對動環進行了改造,對1B/1D/2B磨煤機動環通流面積縮小為原來的67%(2D磨煤機由北京電力設備總廠提供改造的動靜環),煤層厚度增加后,運行基本平穩,石子煤排量正常,由于通流面積減小,風壓、風速增加后,磨煤機內部磨損加劇,尤其是磨輥輥架及筒體磨損較快。改造后的B、D磨煤機出力運行中最大能帶65 t/h出力,未達到設計出力。盡管進行過70 t/h大出力試驗,但運行2小時之后逐漸出現堵磨現象。B、D磨煤機低負荷運行時,煤量小于30 t/h,尤其機組啟動初期,啟動B磨煤機后煤層不易建立,振動劇烈。改造后的B、D磨煤機大煤量運行時,電流大幅升高,加載油壓只能4.0~10.0 MPa之間運行,超過10 MPa之后振動劇烈。停爐內部檢查B、D磨四角一次風噴口較比其他噴口破損嚴重,壽命縮短。所以我們仍然需要對磨煤機進行再次改造。

2 磨煤機問題的原因和解決措施

2.1 深度降負荷現狀

由于機組在的最低符合是300 MW左右,總煤量在150 t/h左右,四臺制粉系統同時運行,且每臺儀器的磨煤量在38t/h左右,我們機組所產生的經濟效益不高,所以我們的運行狀況態勢并不好,并且機組產生的經濟效益也很低。由于磨煤機的工作效益較低,所以磨碗內煤層較薄極易硬氣磨煤機的振動問題導致內部的煤粉分布不均,使得加大了我們的內耗,導致我們的經濟效益降低。

2.2 磨煤機電耗加大的原因

第一,主要是以為磨碗內煤層較薄,導致磨煤機加載的油壓較低,所以我們的磨煤機的磨輥和磨碗直接相碰撞,使得它們之間產生摩擦,這樣就直接導致了它們工作效率大大降低,使得我們的磨煤機產生振動,這樣極易導致我們的煤粉四濺,磨煤機的零件損壞嚴重,使得我們的對于磨煤機的消耗大大加大,這不僅在一定程度上加大了對于磨煤機的電耗,還使得我們對設備的維修費用大大上升。

第二,主要是我們對于由于我們所使用的煤量較為少,使用導致我們對于煤粉的濃度使用較為稀少,導致磨煤機對煤粉的分離不均勻,這樣極易造成巨大的安全隱患,可能會造成我們內部電壓不穩定,從而產生斷電風險,使得磨煤機內部的工作不穩定,可能造成磨煤機內部零件的損壞和導致我們的經濟效益大幅度降低。

第三,雖然磨煤機是機組共同作用,但是在低負荷期間多臺磨煤機共同作用產生的經濟效益絕對不是巨大的。對于機組來說,磨煤機使用的電耗較為大,機組每部共同作用產生的經濟效益差,這樣與我們想產生巨大的經濟效益的想法是相悖的。

2.3 解決措施

我們想要解決這些問題,其主要需要在設備,運行和控制邏輯三方面解決。在設備方面,我們要改造設備,我們在保證燃油系統和等離子系統完好的情況下,我們要更換AB,CD層油槍霧化片到1.0 t/h,降低我們的燃油壓力,這樣可以確保儀器在運行的過程中可以安全有效的運行。定期對我們的爐膛負壓表進行打掃,保證我們在使用這些儀器的時候,儀器具有其原本的準確度和靈敏度,這樣我們才可以保證我們觀測的數據是真實可靠的。在運行方面,我們要知道,我們的運行是根據具體的情況來進行磨煤機的機組組合,我們要盡可能的保證我們的機組是三臺磨煤機運行的而不是四臺,這樣如果我們遇到特殊的情況,比如我們的其中一臺磨煤機壞了,那么我們還可以有替換的磨煤機。在磨煤機使用的過程中,我們要注意我們油槍穩燃,降低負荷運行。關于控制邏輯方面,我們要采用不同的油槍方式,進行不同的邏輯控制。

3 磨煤機的改造

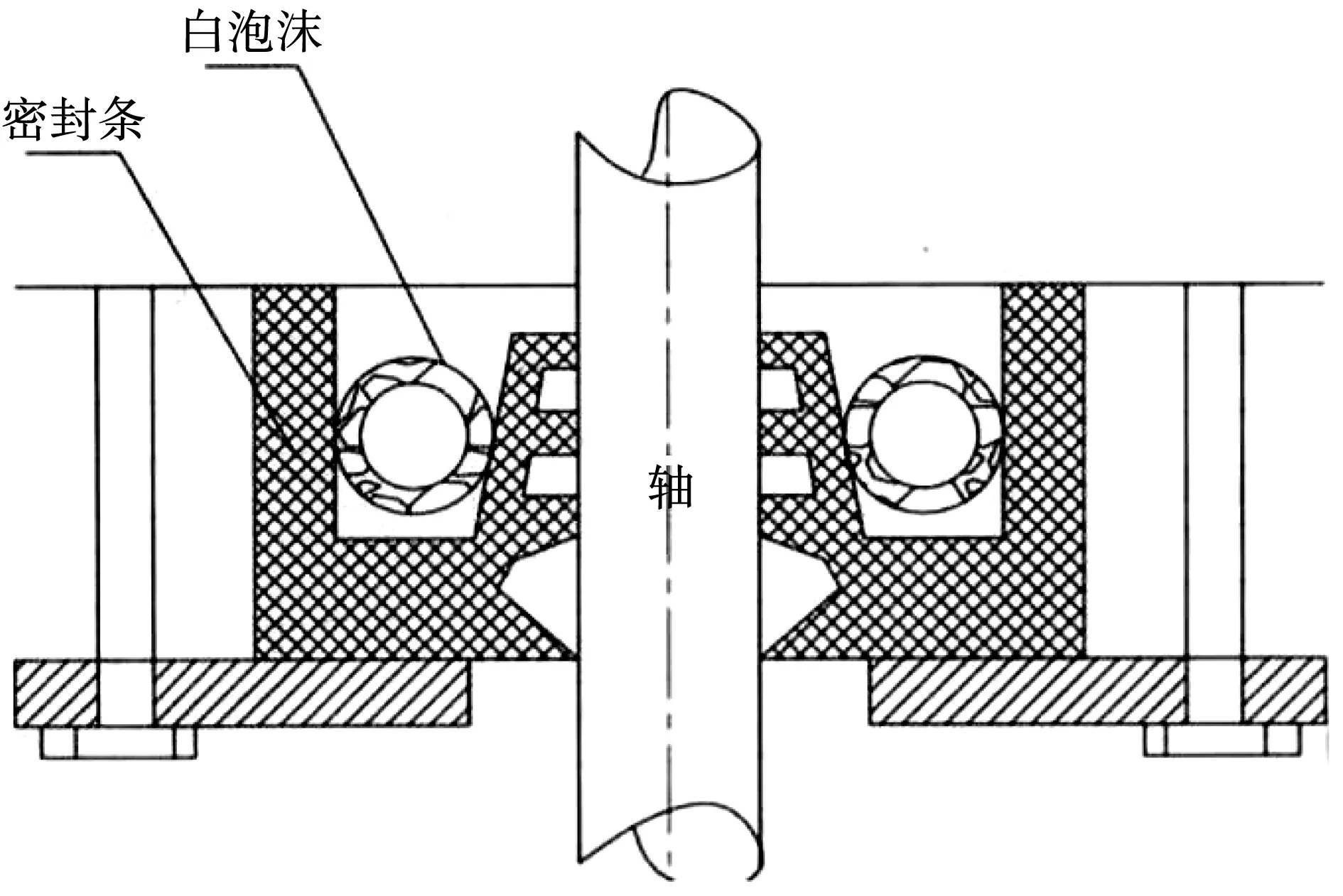

3.1 磨煤機機座密封改造

中速輥盤式磨煤機在制粉過程中,通過直徑2 m左右的立式旋轉軸帶動磨盤轉動,磨盤又帶動可轉動的磨輥,磨輥與磨盤的相對運動,碾壓煤炭成粉,由自下而上吹入由300 ℃高溫的熱風吧煤粉帶走,從而完成制粉過程。生產過程中為防止熱風夾帶煤粉從底座轉軸處漏出,現有設備采用碳纖維環式密封或耐高溫盤根密封。因這兩類材料均無彈性,加上大直徑的立式旋轉軸,不可避免有偏心現象,經常有熱風和煤粉漏出,污染環境。而且熱風導致底座軸承溫度升高,給設備安全生產帶來隱患。改造的底座密封裝置,包括內密封和外密封,內密封由斷面形狀 L 型金屬環和高彈性、高耐磨、耐高溫密封條組成。L 型金屬環采用剖分式,每等份之間用螺栓連接,內密封條、緊固螺栓、使 L 型金屬環抱緊軸套,防止下滑。密封條上平面緊貼磨盤,利用密封條的彈性保持間隙小于 1.5 mm,使密封冷鳳內漏量減小,密封冷封壓力大于熱風,外密封有金屬法蘭和密封條組成,法蘭用螺栓固定在磨煤機上。壓緊密封條保證密封冷封不外漏而降壓,從而達到阻止熱風煤灰外漏的效果。

3.1.1 基座密封內密封技術指標

密封條 材質為全氟橡膠,耐溫320 ℃

金屬固定件抗拉強度:不小于800 MPa

屈服強度:不小于 400 MPa

伸長率:10%

收縮率:4%

幾何尺寸

外徑¢2056,內徑,1996,45

內襯密封條尺寸¢2020x¢1996x30

3.1.2 基座密封外密封技術指標

密封件 材質為氟橡膠,耐溫200 ℃

金屬法蘭抗拉強度:不小于600 MPa

屈服強度:不小于350 MP

幾何尺寸

壓環:外徑¢1680 內徑¢1540 厚 10

外密封圈¢1610x¢1530x40

密封件物化性能

扯斷強度 不小于15 MPa

伸長率 500%

永久變形 小于 11%

硬度(邵 A)75±3

3.1.3 設備示意圖

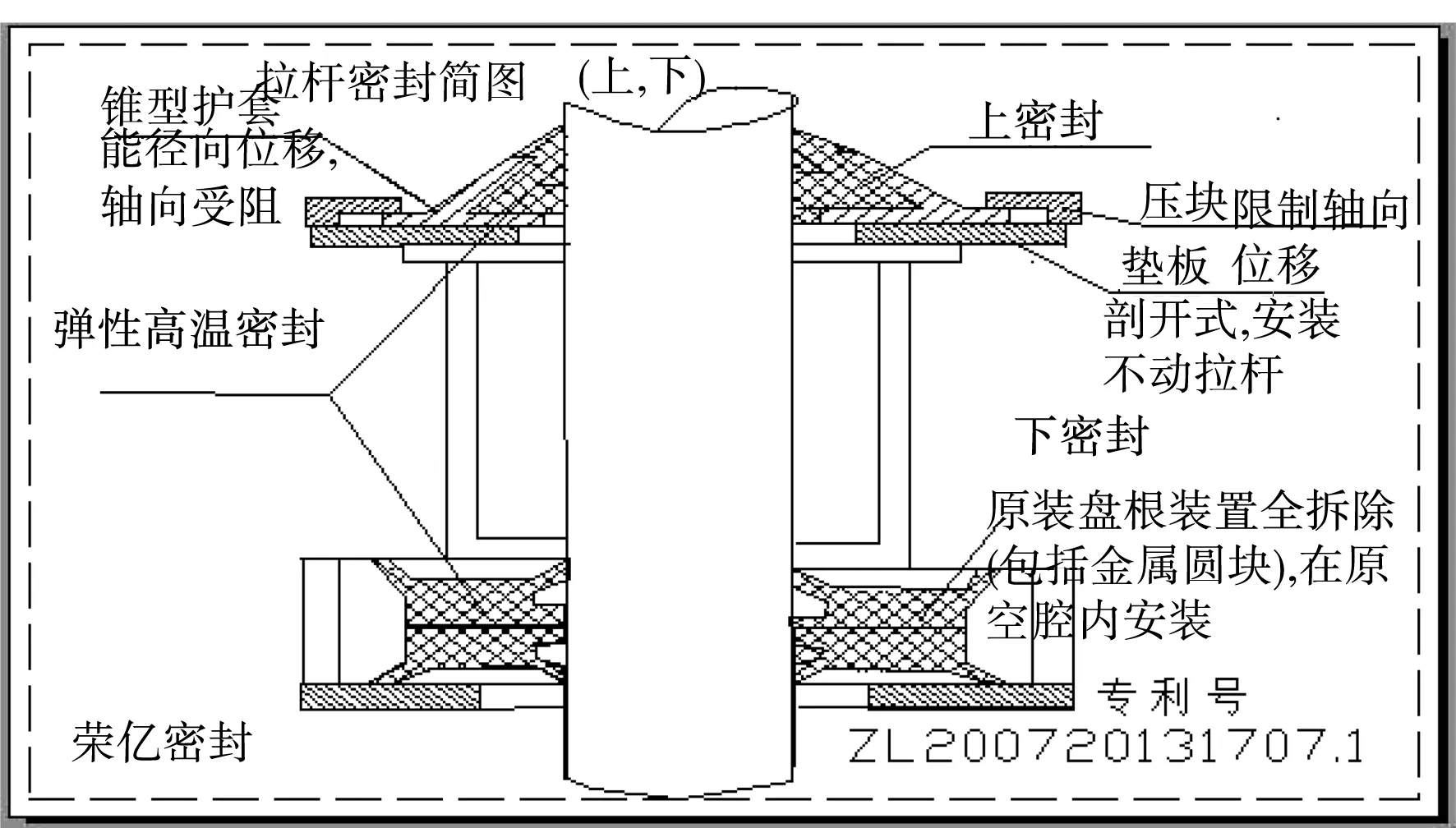

3.2 磨煤機拉桿密封改造

制煤粉的設備過去一般用球磨煤機,近年來,中速輥盤式磨煤機得到廣泛應用,這種磨煤機的工作是電動機通過減速機驅動磨盤旋轉,磨盤的轉動帶動三個互成120°角的磨輥被動旋轉,原煤通過進煤管落入磨盤表面,在離心力的作用下,原煤沿徑向向磨盤周邊運動均勻地進入磨盤輥道,在磨盤與磨輥之間進行碾磨,碾磨的壓力通過加載架和拉桿由另設的液壓裝置供給,拉桿由封閉的中速輥盤式磨機中伸出以連接液壓缸中的活塞桿。此時拉桿既作上下位移,又作傾斜角度12°~15°的徑向擺動。現有拉桿用剛性材料制成,密封件處于高溫煤粉環境中,拉桿又作多向運動,經常出現漏粉并磨損拉桿,降低了生產效率。改造的拉桿密封裝置密封體為帶中心通孔的彈性圓錐體,這種彈性體具有耐高溫、耐曲撓、耐磨耗等特征,在其內孔壁的上部開設圓環槽而在其內孔壁的下部開設斜向環槽,以減少內孔壁與拉桿的接觸面和增加內孔壁的彈性變形,提高密封效果。(主密封),此外,在密封體外周壁的中下部開設帶上止口的凹錐面,在此凹錐面上對應嵌裝底部帶環臺的錐形護套,錐形護套和緊密封體制成一體,錐形護套用金屬材料制成,(副密封)在環臺上圓周均布設置一端帶通孔的壓板,在壓板帶通孔的一端和中速輥盤式磨機的殼體之間安裝環形限厚墊,對應各通孔,在中速輥盤式磨機的殼體上開設螺孔,擰緊螺絲,各壓板將錐形護套壓裝在中速輥盤式磨機的殼體上,使用時,密封體穿裝在拉桿上密封拉桿,在各壓板的通孔中和限厚墊中穿裝螺栓,將錐形護套壓裝在中速輥盤式磨機的殼體上,并使錐形護套能做一定的 徑向移動,這樣既能滿足拉桿的徑向擺動和上下運動,又能有效的消除粉料泄露現象,減少拉桿的磨損,提高了使用壽命和生產效率。

4 結束語

我們要采用低負荷的方式來將磨煤機的制粉效率提高,這樣可以避免粉質分布不均的情況,我們也可以在一定程度上使得我們的電耗率降低。我們要改造磨煤機,使得我們可以在提高經濟效益的同時降低我們的電耗率,使得我們的整體系統歸于穩定,并且使我們的安全得以保障。