線性渦流制動供風控制原理及響應時間研究*

周 陽,韓朝霞,王 可

(1 中國鐵道科學研究院集團有限公司 機車車輛研究所,北京100081;2 北京縱橫機電科技有限公司,北京100094)

我國高速列車制動系統普遍采用再生制動和空氣制動復合制動方式,由于受到輪軌黏著的限制,制動性能很難進行進一步提升。為提高制動性能,國外動車組已經開始采用線性渦流制動等非黏著制動方式[1]。以德國ICE3 為代表的高速動車組制動系統包含了3 種制動方式,分別為再生制動、線性渦流制動和空氣制動,線性渦流制動屬于非黏著制動,不受輪軌黏著系數的影響。3 種制動方式的配合有效提高了列車制動性能[2]。

線性渦流制動由執行裝置、供風裝置及供電裝置組成。渦流制動施加或緩解時,供風裝置用以控制執行裝置進入或離開工作位置,因此不同的供風控制原理和供風時間快慢對線性渦流制動的施加/緩解過程有明顯影響,還可能引起執行裝置對轉向架等部件的沖擊。文中基于某高速動車組線性渦流制動系統,分析得出了合理的線性渦流制動系統供風控制原理及供風響應時間。

1 供風控制功能概述

線性渦流制動系統由線性渦流制動裝置、供風控制裝置和勵磁電源3 部分組成。其中線性渦流制動裝置是執行裝置,用于產生最終的制動力。線性渦流制動裝置安裝在拖車轉向架上,制動電磁鐵位于兩車輪之間、鋼軌正上方,并與鋼軌平行,每套線性渦流制動裝置包含2 組電磁鐵。供風控制裝置控制線性渦流制動裝置的氣囊充風與排風,以實現線性渦流制動裝置的升降,通過升降使線性渦流制動裝置在制動施加位和緩解位之間切換。勵磁電源提供產生制動力的勵磁電流,由牽引系統直流中間回路取電,按制動指令輸出所需的勵磁電流,制動電磁鐵得電后實施制動,勵磁電流的大小決定了制動力的大小。

渦流制動緩解時,線性渦流制動裝置的懸掛氣囊充風,裝置通過懸掛氣囊吊掛在轉向架上并獲得彈性支撐,成為簧上質量的一部分;渦流制動施加時,懸掛氣囊排風,線性渦流制動裝置依靠其自重下落在軸箱吊座上,由軸箱提供剛性支撐并使其保持一定的工作氣隙,同時進行通電勵磁,即可生成渦流制動力,制動力通過傳力桿組件傳遞至轉向架。通過調節勵磁電流,實現渦流制動力的調節。

對于渦流制動氣動響應時間,目前國內外均沒有標準要求。結合EN 16207 標準中磁軌制動響應時間要求[3]和渦流制動勵磁電流建立時間因素,初步暫定渦流制動氣動排風響應時間為2.0 s,即從氣囊開始排風到線性渦流制動裝置完全落在轉向架軸箱上的時間不應超過2.0 s。渦流制動緩解時,供風控制裝置開始控制懸掛氣囊充風,使線性渦流制動裝置抬升。為避免裝置快速抬升對轉向架構架造成沖擊,懸掛氣囊充風不應過快。

渦流制動氣動響應時間不僅需要考慮渦流制動系統要求,還需結合軸箱吊座結構的沖擊限制要求,后期可根據線路試驗結果進一步修正響應時間指標。

2 控制原理設計及仿真

2.1 設計輸入

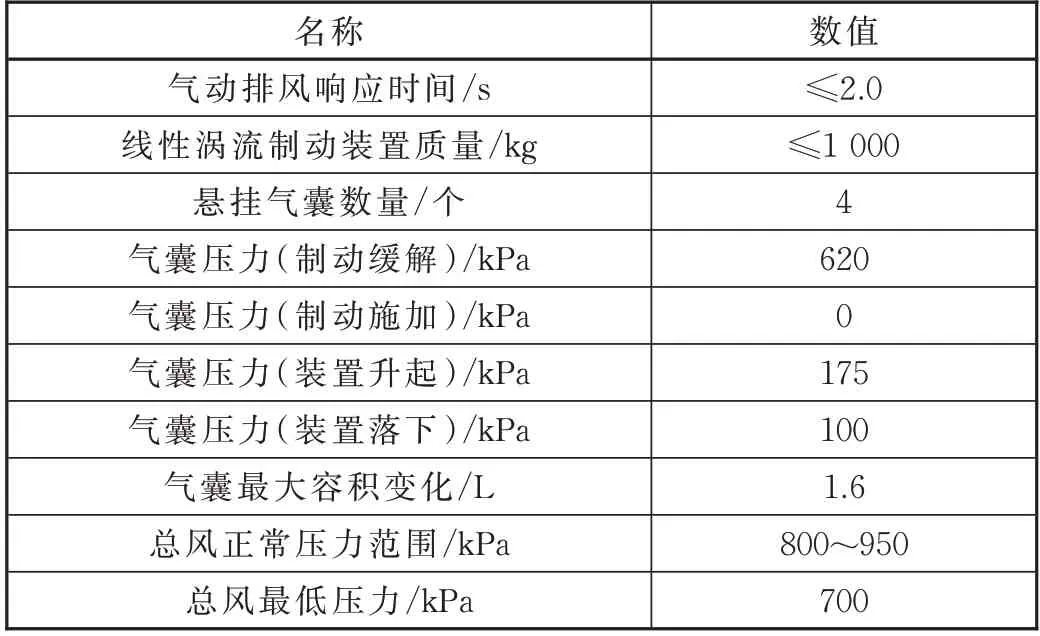

渦流制動供風氣動控制原理的設計需要以線性渦流制動裝置的技術參數為輸入,見表1。

表1 制動系統和線性渦流制動裝置主要參數

2.2 設計及仿真分析

依據制動系統和線性渦流制動裝置的要求,設計渦流制動供風氣動控制原理,如圖1 所示,其中包括總風風源、減壓閥、電磁閥、中繼閥、懸掛氣囊等氣動部件。

圖1 渦流制動氣動控制原理一

減壓閥用來限定制動緩解狀態下的供風壓力。電磁閥用于在渦流制動施加/緩解時控制中繼閥的預控壓力,使中繼閥充風或排風,以對下游懸掛氣囊的氣壓進行控制。渦流制動緩解時,電磁閥的A1 口和A3 口導通,壓縮空氣依次通過減壓閥、電磁閥至中繼閥的Cv 預控腔,總風R 通過中繼閥向懸掛氣囊輸出620 kPa 壓力,懸掛氣囊充風將線性渦流制動裝置抬起。渦流制動施加時,電磁閥的A1 口氣路隔斷,同時A3 口和A2 口導通,Cv腔的壓縮空氣通過電磁閥排向大氣,懸掛氣囊中的壓縮空氣則通過中繼閥的O 口排向大氣,線性渦流制動裝置落下。

對渦流制動供風氣動控制原理進行仿真,仿真模型包括壓力輸入、控制信號、電磁閥、中繼閥、壓力傳感器、氣囊、管路和氣路接頭等元件[4]。

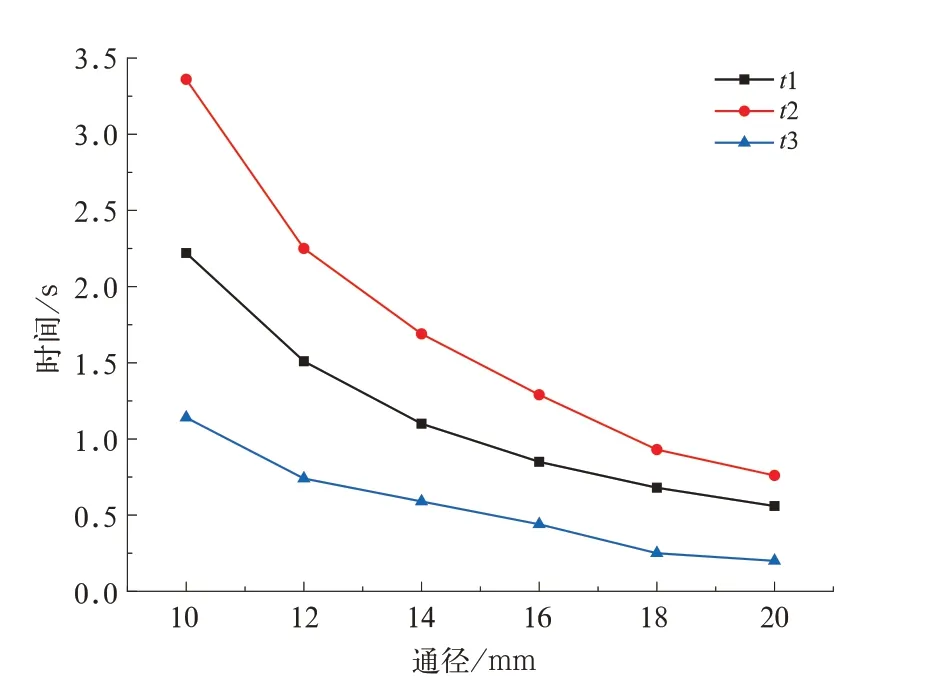

氣囊排風時間與系統氣路的最小通徑有關。分別設置排風氣路通徑為10、12、14、16、18、20 mm 計算氣囊排風時間,仿真的排風過程曲線如圖2 所示。

圖2 中繼閥排風過程曲線—仿真

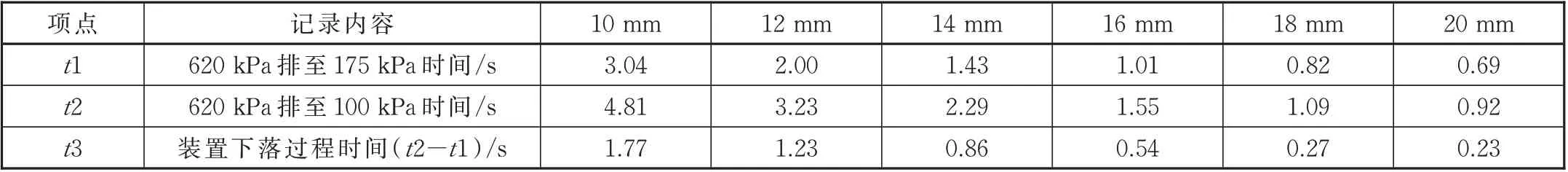

記錄下述3 組排風時間,如圖3 所示,其數據見表2。

(1)t1-氣囊壓力排至175 kPa 所用時間,此時線性渦流制動裝置開始下落;

(2)t2-氣囊壓力排至100 kPa 所用時間,此時線性渦流制動裝置完全落下;

(3)t3-線性渦流制動裝置下落的動作過程時間(t2-t1),描述裝置下落過程的快慢。

從圖3 和表2 可以看出,為保證線性渦流制動裝置完全落下(t2)的時間小于2.0 s,氣路通徑應保證不小于13 mm。目前中繼閥通徑一般在10 mm,無法達到13 mm 的要求,因此該氣動控制原理無法保證氣囊排風時間不超過2.0 s。

表2 中繼閥排風時間—仿真

圖3 中繼閥排風時間—仿真

進一步優化渦流制動供風氣動控制原理,取消電磁閥,增加排風閥和電磁閥,優化的氣動控制原理如圖4 所示。

圖4 渦流制動氣動控制原理二

電磁閥用于在渦流制動施加/緩解時控制排風閥的先導壓力,通過控制先導壓力使排風閥切換不同氣路,以對懸掛氣囊的氣壓進行控制。渦流制動緩解時,電磁閥的A2 口和A3 口導通,將排風閥的A4 先導腔壓縮空氣排空,排風閥的A1 口和A2 口導通,壓縮空氣通過減壓閥至中繼閥的Cv 預控腔,總風R 依次通過中繼閥、排風閥向懸掛氣囊輸出620 kPa 壓力,懸掛氣囊充風將線性渦流制動裝置抬起。渦流制動施加時,電磁閥的A1 和A2 口導通,排風閥的A4 先導腔有總風壓力,使排風閥的A2 口和A3 口導通,懸掛氣囊內的壓縮空氣通過排風閥的A3 口排向大氣,線性渦流制動裝置落下。

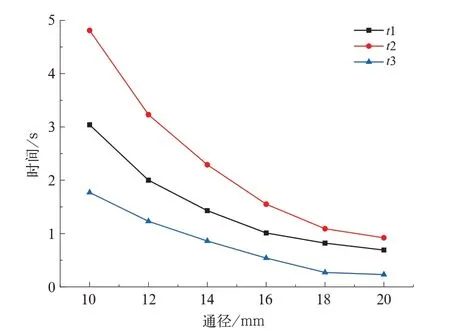

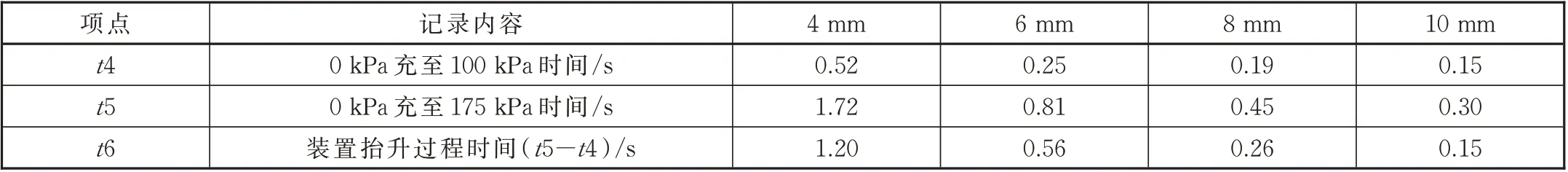

對改進后的渦流制動供風氣動原理進行仿真,仿真模型中增加了排風閥。依據優化的渦流制動供風氣動原理,分別設置排風氣路通徑為10、12、14、16、18、20 mm 計算氣囊排風時間,仿真排風過程曲線如圖5 所示。記錄t1、t2 和t3 的時間,仿真排風閥排風時間如圖6 所示,其數據見表3。

從圖6 和表3 可以看出,為保證線性渦流制動裝置完全落下(t2)的時間小于2.0 s,氣路通徑應保證不小于15 mm。目前排風閥最大通徑可達到19 mm,因此該氣路控制原理可保證氣囊排風時間不超過2.0 s。

圖6 排風閥排風時間—仿真

表3 排風閥排風時間—仿真

裝置下落過程時間(t3)隨氣路通徑的增大而縮短,時間越短裝置下落越快,對軸箱沖擊越大,因此在保證排風響應時間的前提下應減小排風通徑,盡量延長裝置下落過程時間。

制動系統接收到制動緩解指令后,懸掛氣囊充風使線性渦流制動裝置抬升。為避免裝置快速抬升對轉向架構架造成過大沖擊,懸掛氣囊的充風時間不應過快。通過在中繼閥的總風入口R 上游設置縮孔的方式控制氣囊的充風時間,氣動控制原理如圖7 所示。

圖7 渦流制動氣動控制原理三

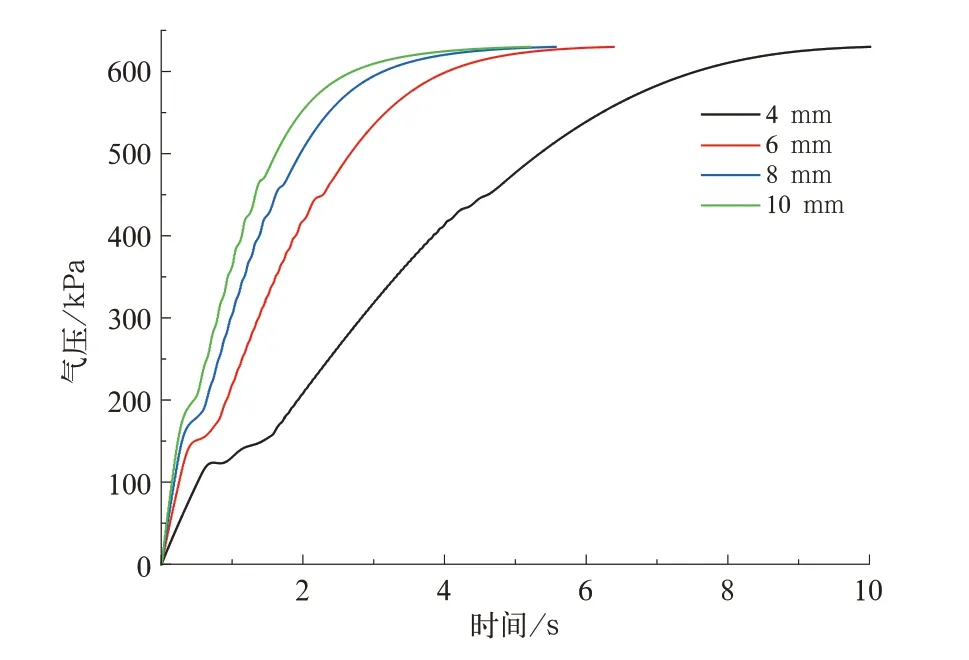

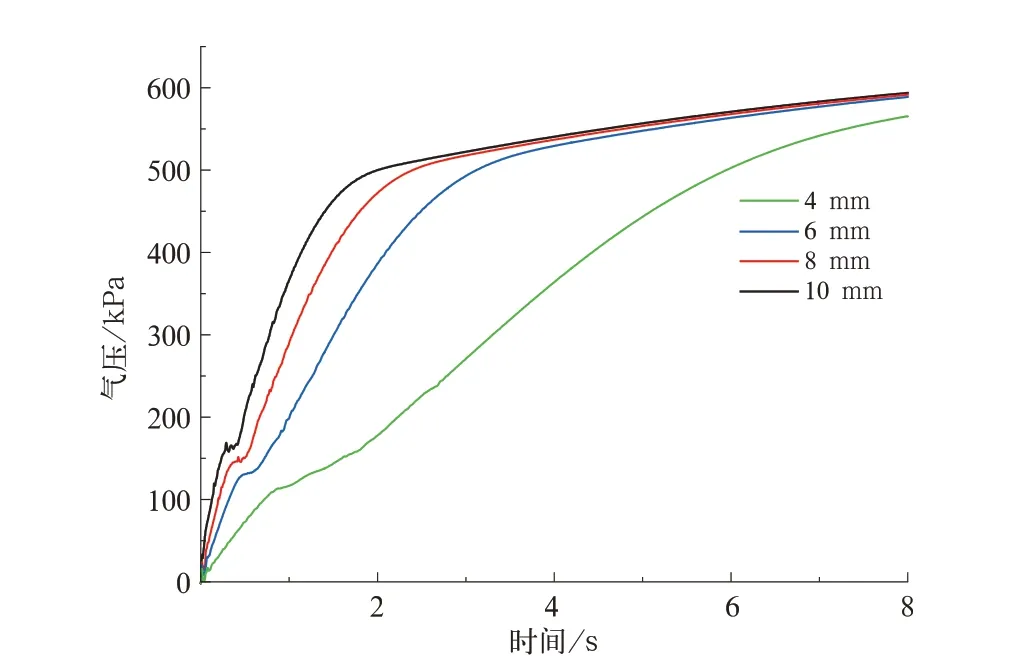

對渦流制動供風氣動控制原理進行仿真,仿真模型中增加了縮孔。分別設置縮孔通徑為4、6、8 mm 和無縮孔(10 mm),計算氣囊充風時間。設定總風風源壓力為850 kPa,仿真充風過程曲線如圖8 所示。

圖8 充風過程曲線—仿真

記錄下述3 組充風時間,仿真充風時間如圖9所示,其數據見表4。

圖9 充風時間—仿真

表4 充風時間—仿真

(1)t4-氣囊壓力充至100 kPa 所用時間,此時線性渦流制動裝置開始抬升。

(2)t5-氣囊壓力充至175 kPa 所用時間,此時線性渦流制動裝置完全升起。

(3)t6-線性渦流制動裝置抬升的動作過程時間(t5-t4),描述裝置抬升過程的快慢。

從圖9 和表4 可以看出,氣路通徑越大則氣囊充風越快,裝置抬升過程時間越短。氣路通徑4~10 mm 范圍內的裝置完全升起時間(t5)為0.3~1.72 s,裝置抬升過程時間(t6)為0.15~1.2 s。具體的充風氣路通徑應依據線性渦流制動裝置的抬升時間要求及對轉向架構架的沖擊要求來明確。

綜上所述,經過3 種渦流制動氣動控制方案的仿真分析,方案三的原理更適合渦流制動系統供風控制。

3 試驗及仿真校核

為進一步驗證渦流制動供風控制氣動原理的合理性及仿真結果,搭建渦流制動系統地面聯調試驗臺以進行氣動響應時間的測試。試驗臺包括風源、風缸、壓力采集設備、氣動部件及線性渦流制動裝置[5]。試驗原理結合了上文所述的3 種設計方案,具體如圖10 所示。中繼閥通徑為10 mm;排風閥通徑為14 mm;縮孔通徑可變。

圖10 渦流制動供風試驗原理

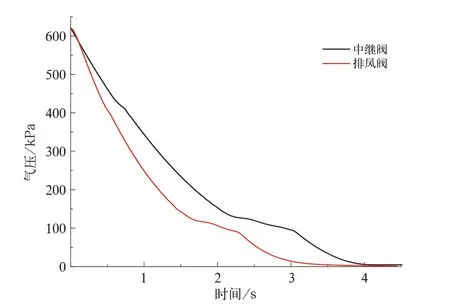

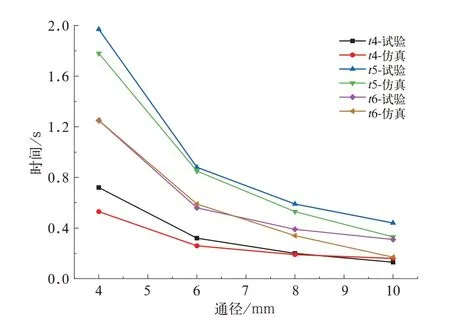

3.1 排風試驗及仿真校核

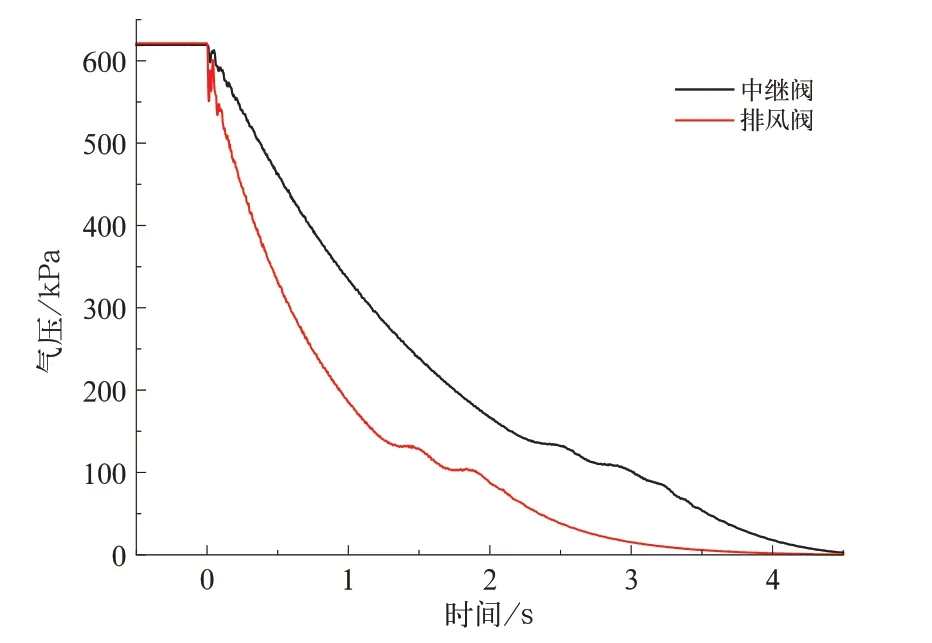

分別通過中繼閥和排風閥進行排風試驗,試驗排風過程曲線如圖11 所示。依據試驗臺的實際試驗條件及參數修正仿真模型,分別仿真中繼閥和排風閥的排風過程,仿真排風過程曲線如圖12所示。記錄t1、t2 和t3 的時間,仿真排風時間如圖13,其數據見表5。

圖11 排風過程曲線—試驗

圖12 排風過程曲線—仿真

從圖13 和表5 可以看出試驗和仿真結果相近。中繼閥排風時間(t2)仿真結果為2.91 s,試驗結果為3.01 s,無法滿足排風響應時間小于2.0 s的要求;排風閥排風時間(t2)仿真結果為2.09 s,試驗結果為1.91 s,從試驗結果看排風閥排風可以滿足響應時間小于2.0 s 的要求。

圖13 排風時間

表5 中繼閥和排風閥的排風時間—試驗及仿真

中繼閥排風試驗中的裝置下落過程時間(t3)為1.07 s,排風閥排風試驗中的裝置下落過程時間(t3)為0.86 s。試驗中,線性渦流制動裝置下落時均未對軸箱產生明顯沖擊,下落過程平緩。因此,建議選擇排風閥排風的氣動控制方式,且通徑應保證不低于14 mm。

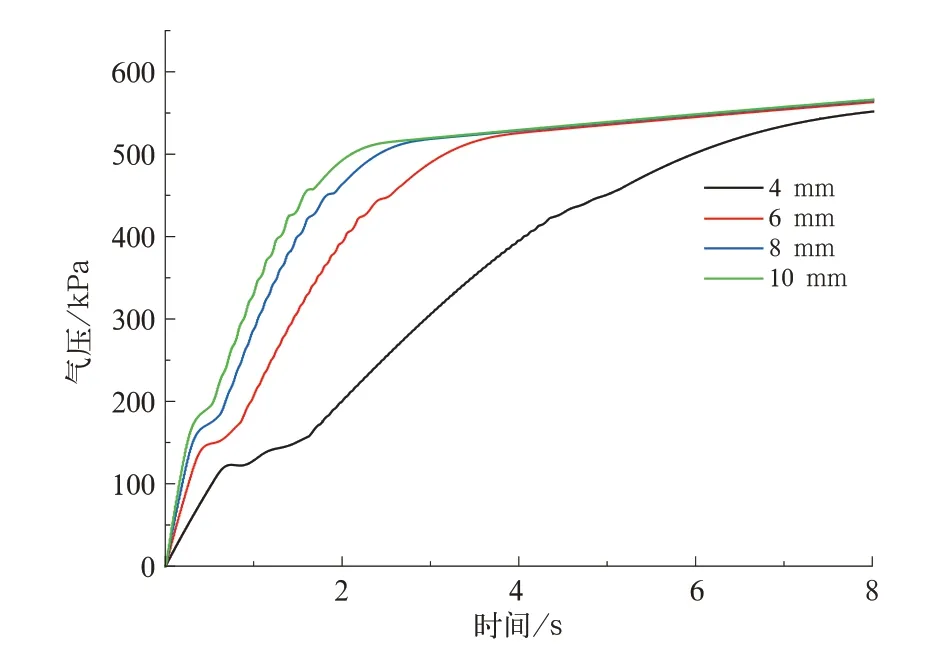

3.2 充風試驗及仿真校核

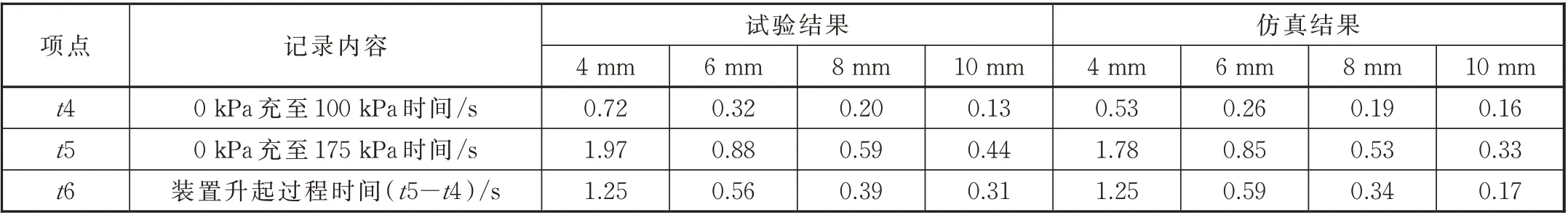

分別設置縮孔的通徑為4、6、8 mm 和無縮孔(10 mm)進行充風試驗,試驗充風過程曲線如圖14所示。依據試驗臺的實際試驗條件及參數修正仿真模型,分別仿真縮孔通徑為4、6、8 mm 和無縮孔(10 mm)的充風過程,充風過程曲線如圖15 所示。記錄t4、t5 和t6 的時間,仿真充風時間如圖16 所示,其數據見表6。

圖14 充風過程曲線—試驗

圖15 充風過程曲線—仿真

圖16 充風時間

從圖16 和表6 可以看出試驗和仿真結果相近。充風通徑4~10 mm 范圍內的線性渦流制動裝置完全升起時間(t5)試驗結果為0.44~1.97 s,裝置抬升過程時間(t6)試驗結果為0.31~1.25 s。試驗時,10 mm 和8 mm 通徑時線性渦流制動裝置抬升過程對轉向架構架的沖擊非常明顯;6 mm 通徑時沖擊有所緩和;4 mm 通徑時無明顯沖擊現象,裝置抬升平緩。線性渦流制動裝置對轉向架構架的沖擊隨充風通徑的增大而增大。因此,為保證線性渦流制動裝置抬升過程平緩且不會對轉向架構架產生明顯沖擊,氣囊開始充風至裝置完全抬起的時間不應低于1.97 s,充風通徑應為4 mm。

表6 不同通徑的充風時間—試驗及仿真

4 結 論

渦流制動施加時,為保證線性渦流制動響應時間,從氣囊開始排風至線性渦流制動裝置完全落下的時間應小于2.0 s。

為滿足排風時間小于2.0 s 的要求,建議采用排風閥排風的控制方式,排風閥通徑不低于14 mm。渦流制動裝置下落越快則對軸箱沖擊越大,因此在保證排風響應時間的前提下應盡量延長裝置下落過程時間。裝置下落過程時間隨排風通徑增大而減小,排風閥通徑為14 mm 時,線性渦流制動裝置下落時未對軸箱產生明顯沖擊,裝置下落過程平緩。

渦流制動緩解時,為避免線性渦流制動裝置快速抬升對轉向架構架造成沖擊,裝置抬升過程不應過快。裝置抬升過程時間隨充風通徑增大而減小,氣囊開始充風至裝置完全抬起的時間不應低于1.97 s,充風通徑應為4 mm。

研究結果表明,提出的供風控制原理及響應時間滿足線性渦流制動的運用要求。