大功率制動盤緊固連接設計及擰緊技術研究*

曹建行

(1 北京縱橫機電科技有限公司, 北京100094;2 中國鐵道科學研究院集團有限公司 高速鐵路與城軌交通系統技術國家工程研究中心, 北京100081)

隨著高速動車組運營速度的提高,特別是“復興號”系列動車組的批量運營,列車的制動可靠性成為了軌道交通行業關注的重點。制動盤作為高速動車組制動系統的關鍵部件,制動功率大,運用工況復雜,其緊固件連接性能對列車制動盤的可靠性起著至關重要的作用[1-2]。

高速列車輪裝制動盤為法蘭式圓盤狀結構,由多顆螺栓連接到輪輻兩側。緊固螺栓安裝預緊力的準確性和一致性是決定產品緊固性能的重要因素,也是評價產品安裝質量的重要指標[3]。但高速列車輪裝制動盤的運用工況復雜,產品結構緊湊,螺栓預緊力的精細化設計成為了制動盤開發過程中的難點問題;同時,在當前傳統扭矩法的擰緊工藝下,緊固件摩擦系數的離散性會影響安裝預緊力的精確控制[4-5]。文中深入研究制動盤的緊固技術,以VDI2230 高強度螺栓連接理論(以下簡稱“VDI2230 理論”)為基礎,建立適用于輪裝制動盤的緊固連接計算模型,確定螺栓目標預緊力;針對工業生產中制動盤螺栓安裝預緊力的控制要求,開發輪裝制動盤扭矩—轉角法組裝工藝。提高工業化生產中制動盤螺栓預緊力的準確性和一致性,達到提升制動盤可靠性的目的。

1 緊固連接計算

以某型號速度350 km/h 高速動車組輪裝制動盤為研究對象,研究緊固連接理論,建立緊固連接計算模型,確定螺栓目標預緊力。 該計算以VDI2230 理論為基礎,結合輪裝制動盤的結構特點及服役特性,對制動盤螺栓進行緊固分析。

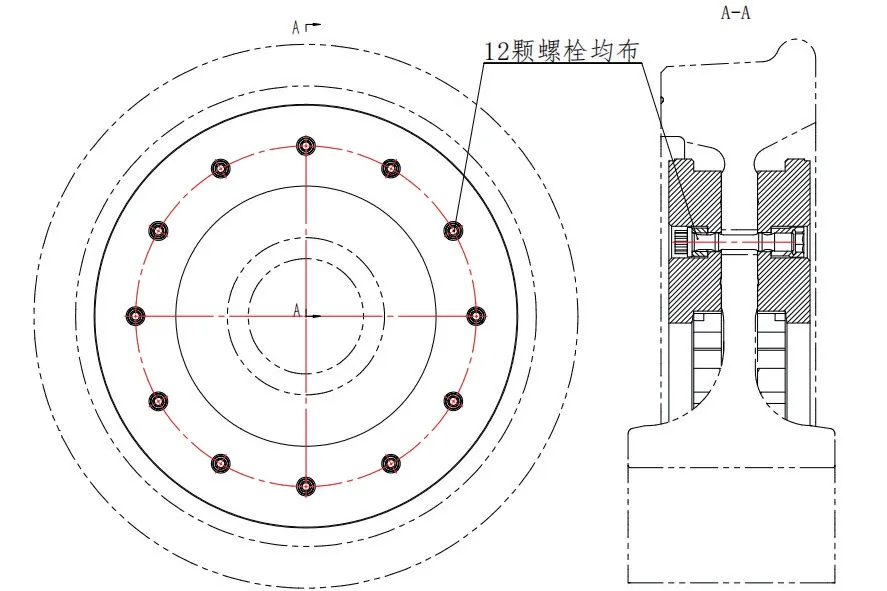

輪裝制動盤由螺栓和螺母把盤體緊固連接到輪輻兩側,如圖1 所示。列車制動時,閘片與制動盤摩擦對車輪產生制動扭矩。列車制動過程中將動能轉化成熱能,摩擦制動產生的熱能被制動盤儲存并逐步傳遞到車輪和空氣中[6-8]。制動過程中,制動盤螺栓需要提供滿足制動扭矩所需的最小夾緊力,需要考慮由于微觀嵌入作用和溫度變化引起的預緊力損失,考慮工作載荷對螺栓軸力的影響[9]。

圖1 輪裝制動盤結構示意圖

1.1 受力模型

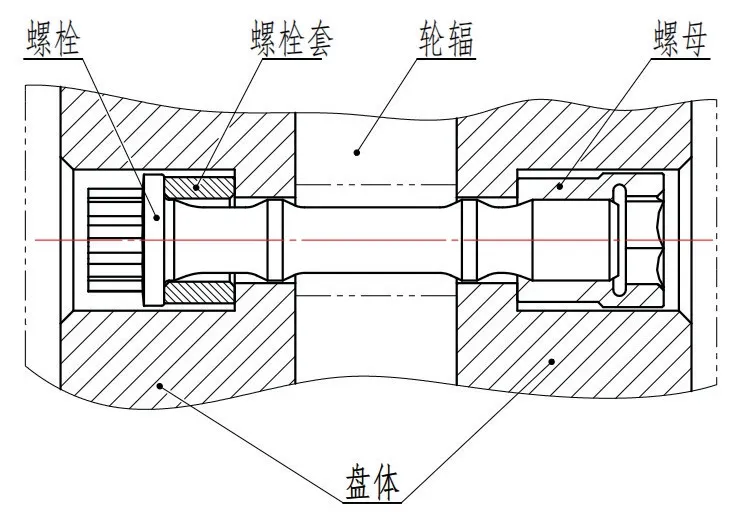

根據輪裝制動盤的結構特點,將法蘭結構多螺栓連接問題簡化為同心夾緊和同心加載的單螺栓連接問題,建立螺栓的受力模型[10]。連接結構的簡化模型如圖2 所示,連接結構受力模型如圖3所示。

圖2 螺栓連接簡化模型

圖3 螺栓的受力模型

1.2 校核計算

1.2.1 確定最小夾緊力

制動盤螺栓需要提供滿足制動扭矩所需的最小夾緊力FKerf為式(1):

式中:FKerf為最小夾緊力;FQmax為螺栓橫向載荷;i為螺栓數量;qF為分界面數量;μTmin為分界面間的最小摩擦系數。

1.2.2 確定工作載荷

列車高速運行過程中,制動盤承受頻繁振動沖擊力FA1,列車高速制動過程中,螺栓承受盤體熱膨脹帶來的熱載荷FA2。

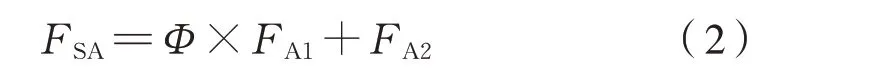

則螺栓附加工作載荷為式(2):

式中:Φ為載荷系數。

由于振動沖擊引起的夾緊件附加工作載荷為式(3):

緊固連接模型的載荷系數為式(4):

式中:δp為夾緊件的柔度;δs為螺栓的柔度。

1.2.3 確定預緊力的變化量

各分界面和螺紋間的微觀壓潰會導致螺栓安裝預緊力的衰減,安裝預緊力的衰減量為式(5):

式中:fZ為微觀壓潰量。

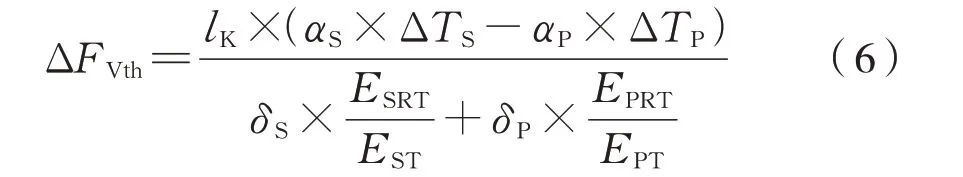

由于制動盤螺栓和夾緊件具有不同的熱膨脹系數,當制動過程中溫度發生變化時,安裝預緊力會發生衰減,衰減量為式(6):

式中:lK為夾緊長度;ΔTS為螺栓的溫度變化量;ΔTP為夾緊件的溫度變化量;ESRT為螺栓室溫彈性模量;EST為螺栓工作溫度下彈性模量;EPRT為夾緊件室溫彈性模量;EPT為夾緊件工作溫度下彈性模量。

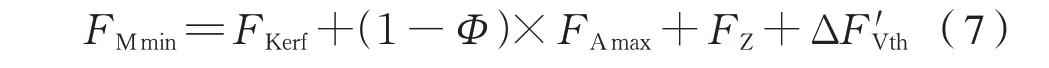

1.2.4 確定安裝預緊力

考慮到制動盤工作過程中安裝預緊力的變化量和工作載荷對螺栓軸力的影響,結合滿足制動扭矩所需的最小夾緊力,可以確定制動盤螺栓的最小安裝預緊力為式(7):

確定最大安裝預緊力為式(8):

式中:αA為擰緊系數。

1.2.5 校核螺栓的安裝預緊力

螺栓所允許的最大安裝預緊力為式(9):

式中:A0為螺栓最小橫截面積;RP0.2min為螺栓最小屈服強度;μG為螺紋間摩擦系數;P為螺距;d0為螺栓最小直徑;d2為螺栓的螺紋中徑。

螺栓安裝預緊力需滿足FMmax≤FMzul。

1.2.6 校核螺栓的工作應力

螺栓的最大軸向載荷為式(10):

螺栓最大拉應力為式(11):

螺栓最大扭轉剪切應力為式(12):

其中,

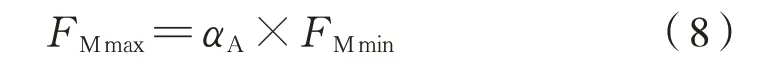

螺栓最大等效應力為式(15):

螺栓工作應力安全系數需滿足式(16):

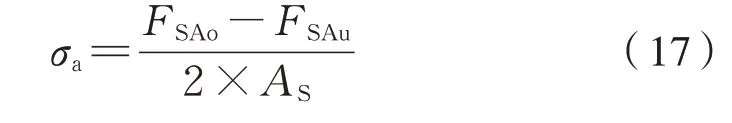

1.2.7 校核螺栓的交變應力

連接螺栓交變應力幅為式(17):

式中:FSAo為最大軸向附加載荷;FSAu為軸向最小附加載荷;AS為螺紋應力截面積。

高強螺栓關于應力截面AS的疲勞極限在ND≥2×106交變次數的參考值:

熱處理前滾絲(SV)為式(18):

熱處理后滾絲(SG)為式(19):

式中:d為螺栓螺紋公稱直徑;FSm螺栓平均載荷;F0.2min為螺栓最小屈服載荷。

螺栓交變應力安全系數需滿足以下要求為式(20):

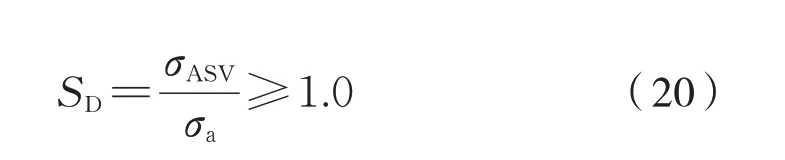

1.2.8 校核表面抗壓強度

表面抗壓強度需滿足以下要求:

式中:pMmax為裝配狀態表面最大壓應力;pBmax為工作狀態表面最大壓應力;Ap為螺栓或螺母支承面積;pG螺栓、螺母或墊圈的最大許用壓應力。

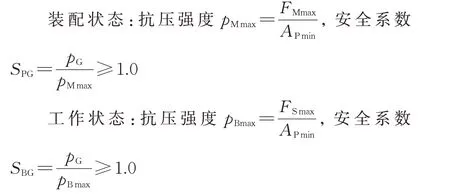

1.2.9 校核抗滑移能力

緊固連接模型中,螺栓的橫向載荷需要承擔制動扭矩,因此:

最小殘余夾緊力:FKRmin=FKerf

承擔橫向載荷所需的最小夾緊力為式(21):

抗滑移安全系數需滿足如下要求為式(22):

1.3 結果分析

按照建立的計算模型,結合制動盤的運用工況,對制動盤螺栓的安裝預緊力進行校核計算,計算結果見表1。

表1 計算結果

從計算結果可以看出,滿足運用要求的預緊力 控 制 范 圍 在40~65 kN 之 間,該 范 圍 內,SF、SD、SPG、SBG、SG大于等于1.0。各項安全系數滿足運用要求。考慮裝配過程中安裝預緊力的離散性,確定扭矩—轉角法工藝開發過程中螺栓的目標預緊力為55 kN。

2 工藝參數研究

通過扭拉試驗,研究緊固件的扭拉特性,探索初步的扭矩—轉角法組裝工藝參數。試驗室扭拉特性測試設備為Schatz 臥式擰緊試驗機。

2.1 扭拉試驗

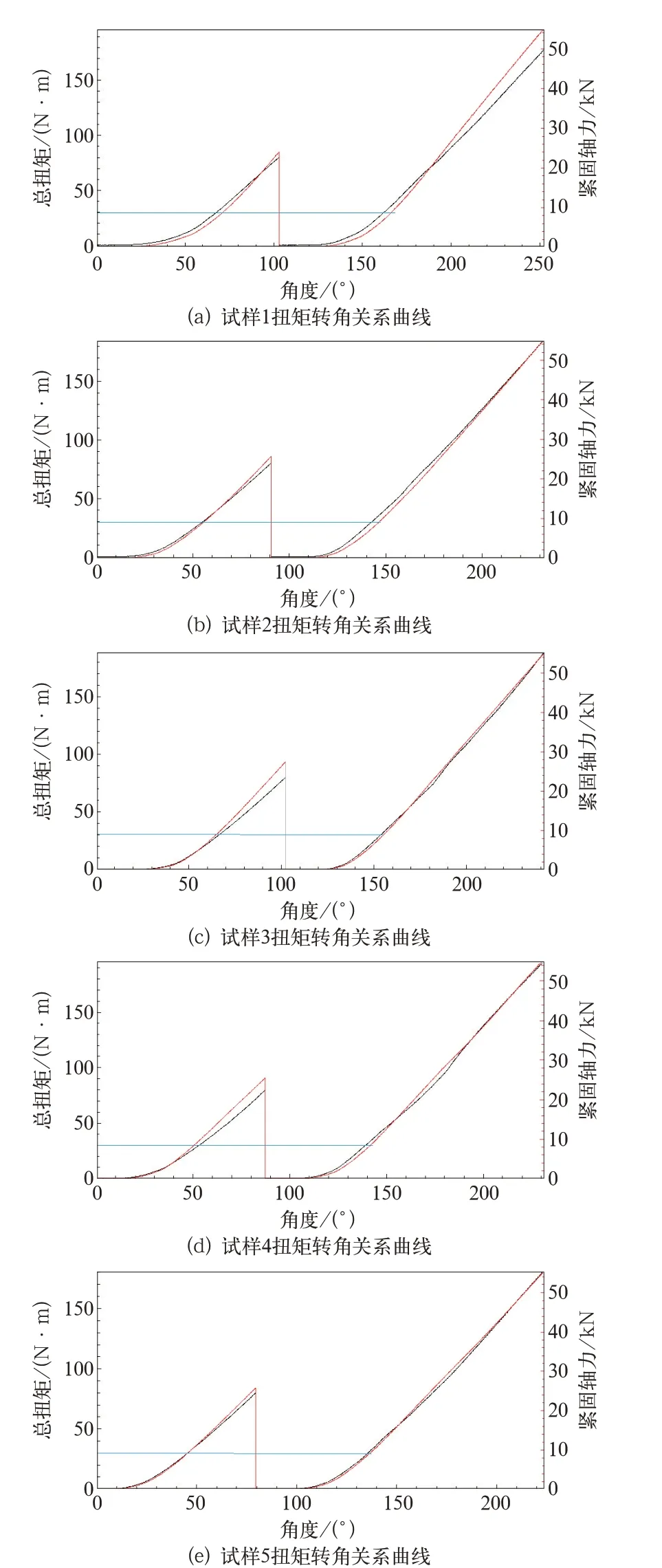

考慮到螺紋配合界面間摩擦系數、毛刺、凸起等離散性因素的影響,試驗時先對螺母施加一定預緊扭矩,然后再擰松螺母,對螺紋進行磨合,最后按目標預緊力進行扭拉測試試驗。取5 套緊固件作為試驗樣本進行測試,試驗結果如圖4 所示。

圖4 試驗樣本扭矩轉角關系曲線

貼緊扭矩達到30 N·m 時,試驗螺栓扭拉關系曲線全部進入線性段,表明緊固件已經完全貼合。考慮到擰緊時摩擦系數具有一定的離散性,為了保證所有螺栓均完全貼合,貼緊扭矩通常為試驗值的1.3 倍,因此初步確定貼緊扭矩為40 N·m。擰緊試驗過程中,扭矩達到4 N·m 時,開始記錄扭轉角度,當螺栓軸力達到目標預緊力時,各試驗樣本的扭矩轉角度見表2,扭轉角度均值為79.5°。確定初步的工藝參數為40 N·m+79.5°。

表2 扭轉角度 單位:(°)

2.2 參數修正

試驗室扭拉試驗機的夾緊層材料為鋁合金,制動盤的實際夾緊層材料為鑄鋼,分析對比2 種夾層材料的彈性模量,見表3。由表3 可知,扭拉試驗機的夾層剛度小于制動盤的夾層剛度。因此采用扭矩轉角法進行組裝時,扭拉試驗測得的扭轉角度要大于實際組裝過程中的扭轉角度。有必要對扭拉試驗測得的扭轉角度進行修正。

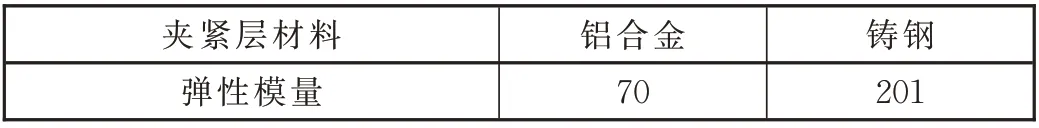

表3 夾緊層材料彈性模量 單位:GPa

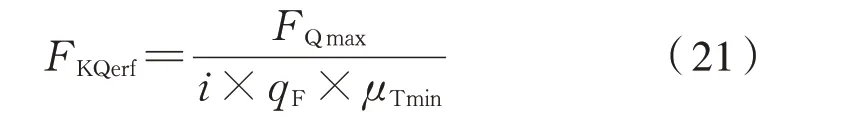

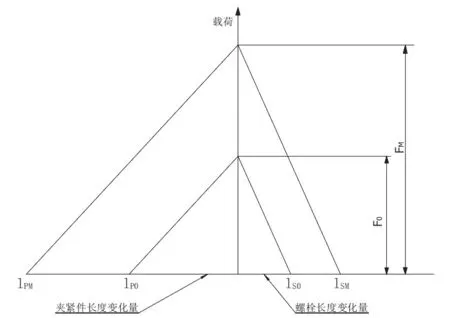

扭矩—轉角法是在組裝過程中螺紋緊固件達到規定的起始扭矩后,再轉動螺紋件達到目標角度的一種緊固件安裝方法[11]。具體原理為:螺紋副相對轉動一定的角位移后使螺栓產生一定的軸向伸長量,從而產生軸向預緊力。根據扭矩—轉角法的擰緊原理建立螺栓的受力三角形模型,如圖5 所示。

圖5 扭矩—轉角法擰緊過程螺栓受力三角形

由圖5 可以看出,擰緊螺母達到貼緊扭矩40 N·m 時,螺栓軸力 為F0,螺栓變形量為lS0,夾緊件的變形量為lP0。當不停頓繼續擰緊,并開始記錄扭轉角度,扭轉角度達到λ時,螺栓軸力達到目標預緊力FM,螺栓變形量為lSM,夾緊件變形量為lPM,由此可以得出:

螺栓的彈性變形量為式(23):

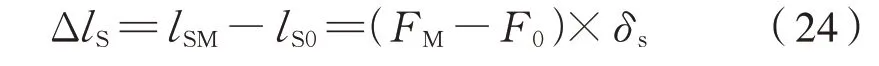

式中:A為螺栓橫截面積;EP為夾緊件彈性模量。

夾緊件的彈性變形量為式(24):

擰緊過程中,螺母的扭轉角度轉化為螺栓和夾緊件的彈性變形量,由此可以得出式(25):

式中:P為螺紋螺距。

由式(23)~(25)可以得出式(26):

式中:η為修正系數。

結合輪裝制動盤的實際工況參數可以得出:修正系數η=0.55,制動盤作為夾緊層時λ鋼=43.76°。根據實際組裝工況對扭轉角度進行取整,從而確定初步的工藝參數為40 N·m+45°。考慮到實際組裝條件影響因素較多,該工藝參數還需在工程實踐中進行驗證。

3 組裝驗證試驗

為了驗證試驗室扭矩—轉角法工藝參數的準確性,確定扭矩—轉角法的最終工藝參數,進行組裝驗證試驗。

3.1 試裝試驗

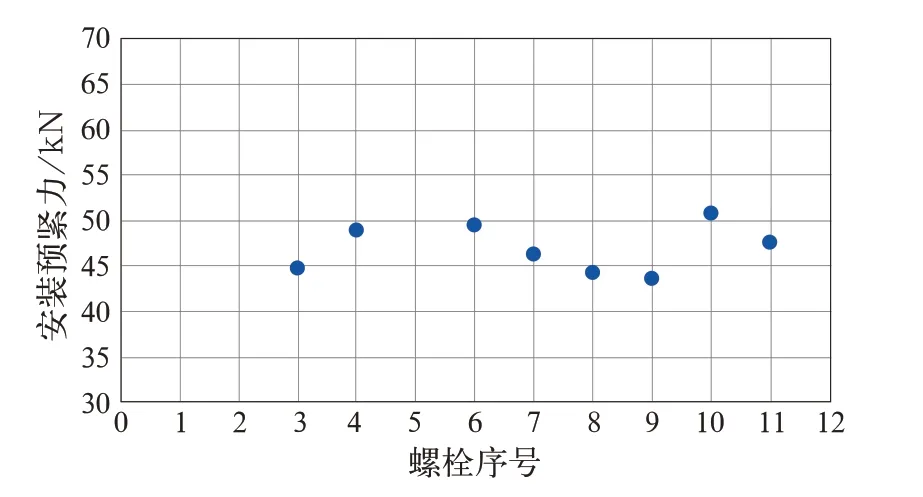

在組裝現場對初步的扭矩—轉角工藝參數40 N·m+45°進行試裝,試驗樣本為1 套輪裝制動盤(包括12 顆螺栓),組裝設備為Atlas 自動擰緊機。組裝完成后,采用超聲波軸力測試設備對螺栓預緊力進行測試,記錄螺栓的預緊力值。

扭矩—轉角工藝參數為40 N·m+45°時,試驗結果如圖6 所示,1 套制動盤12 螺栓共測得8 個有效預緊力值。

圖6 螺栓預緊力分布圖

從圖6 可以看出,當扭矩—轉角工藝組裝參數為40 N·m+45°時,測得的安裝預緊力均小于目標預緊力,因此該扭矩—轉角工藝組裝參數不滿足工程應用要求,需要對扭轉角度進行調整。

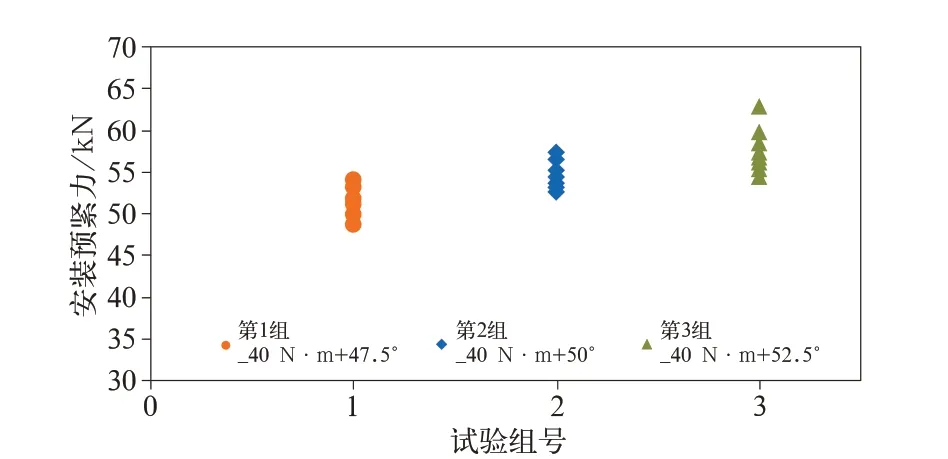

3.2 參數調整試驗

根據試裝情況,增大扭轉角度進行參數調整試驗,扭矩—轉角工藝參數分別為40 N·m+47.5°、40 N·m+50°和40 N·m+52.5°,每個工藝參數試驗樣本均為1 套輪裝制動盤,試驗結果如圖7 所示。

圖7 各組螺栓預緊力分布圖

由圖7 可以看出,第1 組制動盤組裝工藝參數為40 N·m+47.5°,安裝預緊力范圍為48~54 kN,均小于目標預緊力;第2 組制動盤組裝工藝參數為40 N·m+50°,安裝預緊力范圍為52~57 kN,安裝預緊力圍繞目標預緊力上下波動;第3 組制動盤組裝工藝參數為40 N·m+52.5°,安裝預緊力范圍為54~62 kN,大部分安裝預緊力大于目標預緊力。因此確定適用于制動盤組裝的扭矩轉角工藝參數為40 N·m+50°。

3.3 擴大樣本試驗

為了驗證輪裝制動盤扭矩—轉角工藝組裝參數(40 N·m+50°)的適應性,確定扭矩—轉角法組裝工藝的監控扭矩,進行擴大樣本組裝試驗,試驗樣本為4 套制動盤(每套12 顆螺栓),在A、B 2 個不同的組裝廠進行試驗。具體試驗方案:在A 廠組裝1 套制動盤,采用相同批次緊固件;在B 廠組裝3 套制動盤,其中2 套為相同批次緊固件,1 套為不同批次緊固件。按照上述試驗方案進行試驗,對螺栓預緊力進行測試,試驗結果如圖8 所示。

圖8 擴大樣本試驗數據匯總

由圖8 中(a)試驗結果可以看出,螺栓安裝預緊力分布在50~65 kN 之間,圍繞目標預緊力55 kN 上下波動,一致性較好,滿足預緊力的范圍要求,說明扭矩轉角工藝參數(40 N·m+50°)合理可行,具有良好的穩定性和適應性。

為了增強扭矩—轉角法組裝過程中異常件的辨識能力,需要確定合理的扭矩范圍,作為制動盤組裝過程中的監控扭矩。由圖8 中(b)試驗結果可以看出,安裝扭矩分布在137~175 N·m 之間,安裝扭矩一致性較好,考慮到批量組裝過程中緊固件摩擦系數的離散性,在試驗結果的基礎上適當增大監控扭矩范圍為130~190 N·m。

4 結 論

文中形成了以緊固連接計算為依據,以扭拉試驗結果為基礎的緊固件扭矩—轉角法組裝工藝開發流程。具體結論如下:

(1)基于VDI2230 理論對高速動車組輪裝制動盤進行緊固連接計算,建立適用于輪裝制動盤的緊固連接計算模型,確定了螺栓目標預緊力。

(2)通過扭拉試驗,研究了緊固件的扭拉特性和初步的扭矩—轉角工藝參數,提出了以試驗為基礎的工藝參數修正方法,確定了初步的扭矩—轉角法組裝工藝參數。

(3)通過工廠驗證試驗,明確了最終的扭矩—轉角工藝參數及監控扭矩,驗證了工藝參數的穩定性和適應性,增強了制動盤組裝工藝故障件的辨識能力。