新型高網受電弓結構強度仿真研究

辜晨亮,賈 榮,黃思俊

(1 中車青島四方機車車輛股份有限公司,山東青島266111;2 北京中車賽德鐵道電氣科技有限公司,北京100176)

受電弓是電氣化鐵路列車電能傳輸的關鍵部件之一,受電弓的穩定受流是電力機車和高鐵動車正常運行以及提速的關鍵。受電弓受流穩定性主要和其運動學特性、結構強度、橫向剛度、弓網耦合動力學特性和空氣動力學特性等有關。國內高速受電弓一般在低網線路條件下應用,而在高網線路條件下,其性能會大大下降。高網受電弓則能在高網條件下表現出良好的工作性能。

文中以國內受電弓制造商自主開發的某型高網受電弓為對象,根據其受電弓結構,對升弓過程的運動學進行分析;基于有限元方法,對其結構強度和橫向剛度進行評價;基于ORE 方法,對受電弓焊縫疲勞強度進行計算和分析,以確定受電弓主體結構中的危險部位,為后續國產高網受電弓的設計及局部優化提供理論基礎。

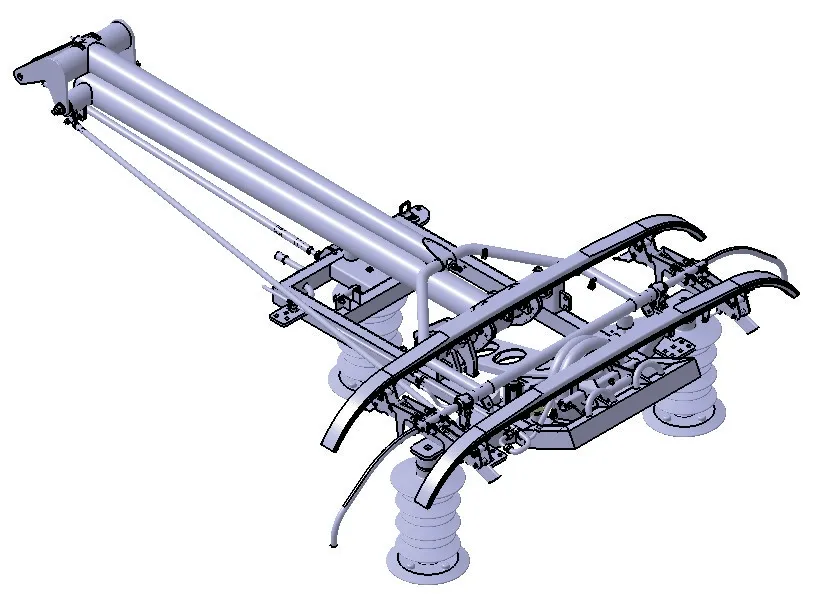

1 新型高網受電弓簡介

新型高網受電弓的設計速度為200 km/h,最大工作高度為3 100 mm。其結構為典型的氣囊式受電弓,受電弓弓頭采用拉簧式雙滑板弓頭,上臂采用單管式上臂;弓頭、上臂、上導桿、下壁、下導桿和底架之間均采用鉸接,其結構與主要部件如圖1所示。

圖1 新型高網受電弓結構

該型受電弓工作時,升弓裝置通過鋼絲繩拉動線導板將升弓轉矩傳遞給下臂,通過底架、下臂、下導桿和上臂形成的四連桿機構為受電弓弓頭提供穩定的靜態抬升力。

2 受電弓運動學分析

2.1 桿件運動學方程

考慮所有桿件運動,建立高網受電弓機構平面運動模型,如圖2 所示[1],AD、BC、CDE、FG、EF和HI 分別代表下臂、下導桿、上臂、上導桿、弓頭和阻尼器;α、β、γ、λ、μ分別表示下臂、下導桿、上臂、上導桿和弓頭的轉角。

圖2 受電弓平面機構簡圖

根據余弦定理和角度關系,上臂轉角為式(1):

弓頭轉角μ為式(2):

弓頭水平位移XE為式(3):

受電弓工作高度h為式(4):

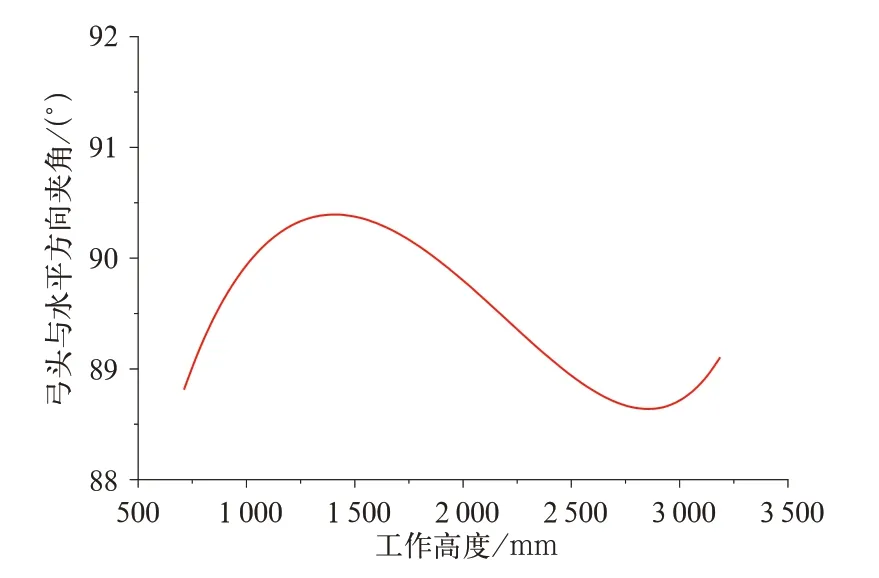

2.2 受電弓運動學特性分析

根據GB/T 21561《軌道交通機車車輛受電弓特性和試驗》[2],為了保證弓頭滑板能與網線良好接觸,升弓過程中,受電弓弓頭水平位移應不超過±50 mm,弓頭應盡量保證與水平方向垂直。聯立式(1)~式(4),可計算出受電弓升弓過程中,弓頭轉角、弓頭軌跡的變化規律,如圖3、圖4 所示。

圖3 弓頭與水平方向夾角變化規律

圖4 弓頭軌跡變化規律

由計算結果可知,在受電弓工作高度為700~3 100 mm 范圍內,弓頭與底面水平方向的夾角在88.5°~90.4°范圍內變化,可以認為升降弓過程中弓頭基本保持與水平方向垂直。受電弓在工作高度范圍內,弓頭水平位移始終保持在±30 mm 以內,滿足GB/T 21561 標準的要求。

3 受電弓靜強度計算

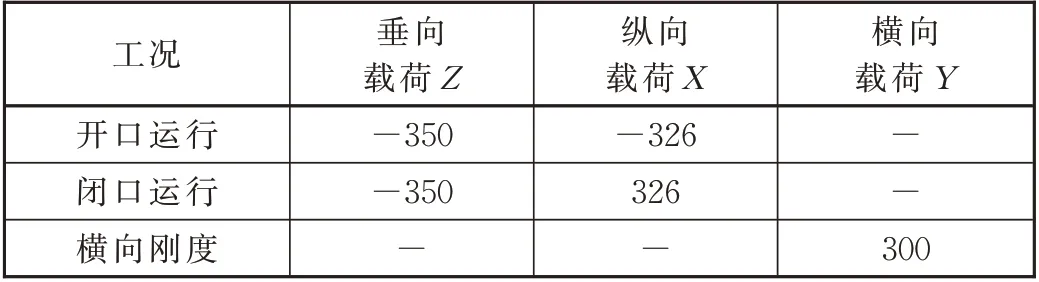

3.1 計算載荷工況

高速受電弓在列車運行中主要載荷有:弓網接觸力和空氣阻力,《TB/T 3271—2011 受電弓與接觸網相互作用準則》[3]規定,列車速度大于200 km/h 時,弓網最大接觸力不超過350 N。再結合受電弓運行方向和空氣阻力計算方法[4],得出高網受電弓靜強度與橫向剛度計算載荷工況,見表1。受電弓有限元模型如圖5 所示。

表1 受電弓計算載荷工況 單位:N

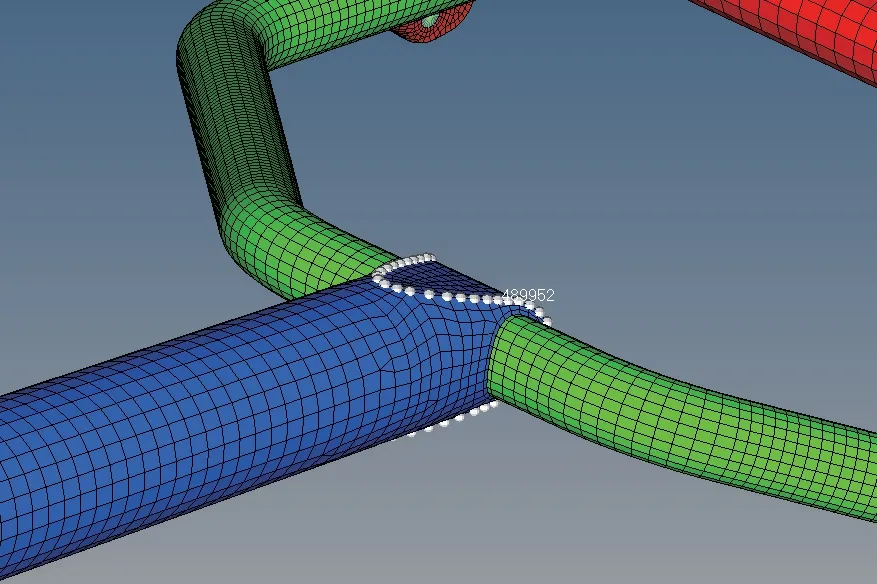

圖5 受電弓有限元模型

3.2 靜強度結果分析

將受電弓三維模型離散化,利用ANSYS 計算受電弓結構強度及橫向剛度。受靜強度應力云圖與橫向位移云圖如圖6~圖8 所示。受電弓主要部件在各工況下的靜強度計算結果見表2。受電弓運行時,下臂最大應力為46 MPa,底架最大應力為195 MPa,受電弓弓頭支架最大應力為113 MPa,上臂最大應力為196 MPa,各主要部件的最大應力分別小于其材料的屈服強度。受電弓在橫向力300 N 的作用下,橫向最大位移為21.6 mm,小于30 mm。所以該受電弓的靜強度和橫向剛度均滿足要求。

圖6 開口運行工況應力云圖

圖7 閉口運行工況應力云圖

圖8 橫向剛度位移云圖

表2 主要部件的靜強度計算結果

4 受電弓疲勞強度計算與分析

受電弓運行時,主要載荷為弓網接觸力和空氣阻力,其受力為多軸應力狀態。下面基于ORE疲勞評價方法,對高網受電弓焊縫疲勞強度進行計算與分析。

4.1 ORE 疲勞評價流程

基于疲勞裂紋擴展方向與最大拉應力方向垂直的理論和鐵道車輛結構承受多軸載荷的特點,文中采用ORE 方法對受電弓進行疲勞評價的具體流程是:首先計算節點在各載荷工況下的主應力及方向,定義所有工況下的最大主應力為該節點的最大應力σmax;將各工況下的主應力向最大主應力的方向上投影,得到的最小應力定義為該節點最小應力σmin[4]。根據最大、最小應力確定平均應力,將應力結果在修正的Goodman 曲線上描點,若所有節點應力結果均在Goodman 曲線的封閉區域內,則說明其滿足疲勞強度要求。

4.2 焊縫疲勞強度計算

根據受電弓疲勞強度計算載荷工況,見表3。基于ORE 方法,對受電弓所有焊縫節點的應力結果在Goodman 疲勞曲線上進行描點,受電弓上臂、下臂和底架所有焊縫節點疲勞強度曲線如圖9~圖11 所示。上臂、下臂和底架焊縫的安全系數最小的節點見表4。

表3 受電弓疲勞載荷工況 單位:N

表4 各部件焊縫安全系數最小的節點

圖9 上臂焊縫節點疲勞評價

圖11 底架焊縫節點疲勞評價

4.3 疲勞強度結果分析

在疲勞載荷作用下,受電弓所有焊縫節點的應力結果均在Goodman 曲線封閉區域內,說明該高網受電弓在疲勞載荷工況下的疲勞強度滿足要求。其中上臂焊縫安全系數最小值為1.3,其焊縫位于上臂交叉管處,如圖12 所示。下臂焊縫安全系數最小值為6.5,其焊縫節點位置如圖13 所示。底架安全系數最小值為1.4,其焊縫位于底架梁與絕緣子座之間,位置如圖14 所示。

圖12 上臂安全系數最小的焊縫

圖13 下臂安全系數最小的焊縫

圖14 底架安全系數最小的焊縫

5 結 論

文中以某新型高網受電弓為對象,根據其機構運動模型,對受電弓機構運動學進行了計算分析;采用殼單元將其三維模型離散化,對其橫向剛度和結構強度進行了計算。基于ORE 方法,結合Goodman 疲勞曲線,對受電弓疲勞強度進行了評價,得出以下結論:

(1)在受電弓工作高度范圍內,弓頭都基本保持與水平方向垂直;升弓過程中,弓頭在水平方向x的位移始終保持在±50 mm 以內,滿足GB/T 21561 標準的要求。

(2)受電弓開閉口運行時,各主要部件的最大應力分別小于其材料的屈服強度。在橫向力300 N 的作用下,其橫向最大位移小于30 mm。受電弓的靜強度和橫向剛度均滿足要求。

(3)受電弓在疲勞載荷工況下,所有焊縫節點的應力結果均在Goodman 曲線封閉區域內,說明該高網受電弓的疲勞強度滿足要求。其中,焊縫疲勞強度的安全余量較大;而上臂最危險焊縫位于上臂交叉管處,底架最危險焊縫位于底架梁與絕緣子座之間,需要重點關注。