ZJ15固控系統優化技術研究

沈洪義

(大慶鉆探鉆井三公司生產服務分公司,黑龍江 大慶 163411)

0 引言

隨著鉆井技術發展至今,鉆井作業施工過程中鉆井液固控系統承擔著重要的作用,鉆井固控系統的設備選型、總體布局以及配置性能參數對鉆井周期較短的井型更為關鍵。現階段,國外鉆井固控系統相關理論及設備研究水平較為先進,鉆井固控流程可隨室內數據分析及計算機計算結果改變,指導鉆井液的處理,并通過電腦定量控制各種鉆井固控設備,并已經發展為以振動篩為中高速大排量離心機組合而成[1],取代了傳統的耗能高、系統可靠性低、維護保養工作量大的多級固控系統。國內現階段擁有的鉆井液固控系統是由振動篩、除砂器、除泥器、離心機等主要設備組成的三級或四級凈化系統[2-3],總體電力消耗約為300 kW,總質量可達50 t。國產鉆井固控系統多數基于國外技術改造而來,使其更加滿足國內鉆井工藝需求,各大油田又基于地區特點設計出各類滿足其地層特點的固控系統。其中NG4型固控系統為國內主要的固控系統類型,可將鉆井液中的固相含量控制在5%~8%之間[4-5]。現階段針對固控系統的研究探索主要停留在技術引進、消化吸收和新技術新工藝的應用等方面,而對于固控系統中的設備配置,只是以通用型配備為基礎,對不同機型井型隨意調整配備和設備,導致鉆井液固控系統的整體性能不能得到很好的優化[6-8]。因此,本文針對適合大慶油田1500 m中深井的ZJ15鉆機固控系統進行了設備挑選及參數優化,為安全、優質、高效鉆井提供技術支持與生產保障。

1 ZJ15鉆機的固控系統設備的優化研究

ZJ15鉆機主要適用于井型為1500 m以下的中深井,合理的固控設備搭配有助于實現各設備參數相互匹配以達到性能最佳,反之則會造成泥漿罐的容量過大、供液泵的抽吸口到達深度不夠、攪拌器攪拌效果不好、離心機功率過高、泥漿罐內沉砂過多等問題的發生。通過對40部鉆機固控系統設備的使用狀況分析后,篩選了符合條件的配置方案,其設備可完全配置在12 m×3 m的面積上,易實現模塊化安裝,同時泥漿的固相含量控制在合理范圍內,完井后罐內沉砂效果良好。優化后設計如下:1)泥漿罐尺寸為12 m×3 m×1.75 m,一體隔艙式設計;2)振動篩為雙篩,高頻高速直線/橢圓振動篩。

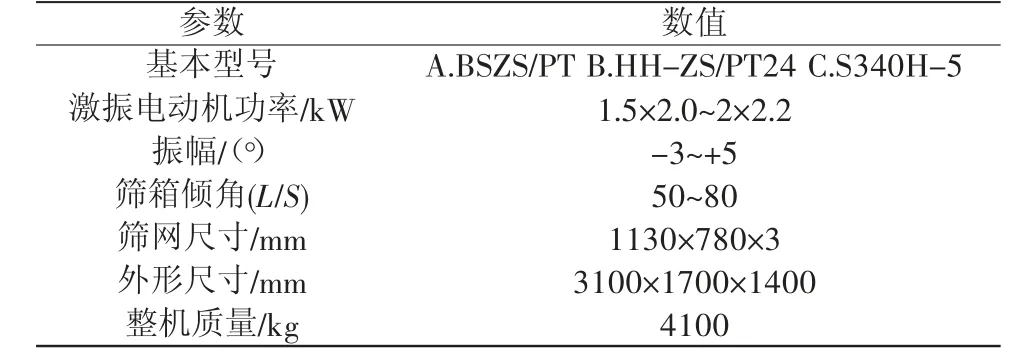

按表1設計后的振動篩振動性好,篩分效果好,處理量大,篩不易堵塞。具備簡潔的防飛濺系統,在不影響設備維護的基礎上解決了鉆井液的飛濺問題,保證了設備運行現場的清潔舒適。激振系統采用長桿防爆激振電動機,其結構緊湊、安裝方便、運轉平穩且使用壽命長。篩分系統采用單層過濾結構,鉆井液直接通過篩網過濾,可有效減少振動篩發生糊篩的概率。篩分系統選用通用型篩網,互換性強、安裝拆卸方便、易用性強。支撐系統調整后采用液壓調整機構,可根據需要在-3°~+5°之間動態調節篩箱傾角,適應不同鉆井工況的需要。控制系統全部采用隔爆型控制電路,滿足了井場工作要求,專門對激振電動機進行電路開發,對激振電動機起到了良好的保護作用。

表1 振動篩主要參數設計

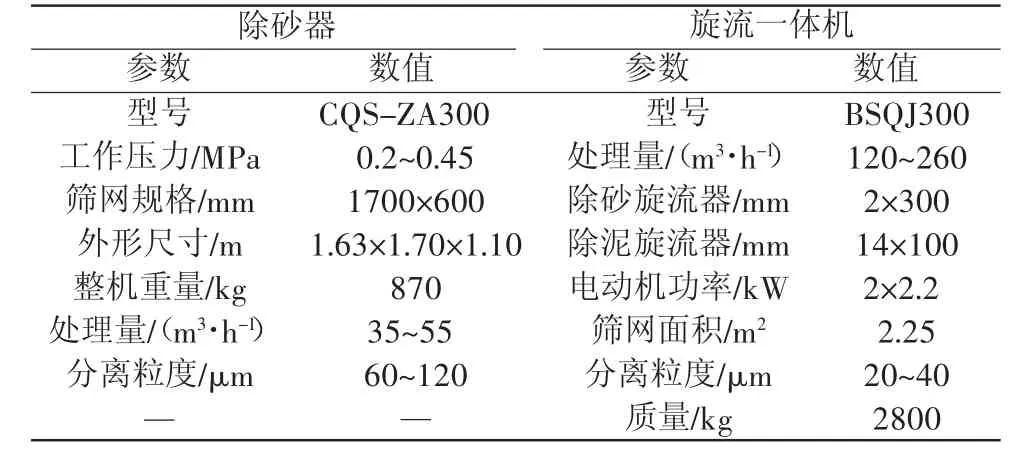

3)除砂器或旋流一體機。除砂器與旋流一體機的區別是旋流一體機分離粒度更為細膩。“一體機”是近年來研發的一種新型鉆井液處理設備,它由振動篩、除砂器、除泥器三大部分組成。除砂器位于振動篩進液端的正上方;除泥器位于振動篩排砂端的正上方。除砂器和除泥器的底流都流入其下面的振動篩,再進行篩分處理,回收液相,排出固相。

表2 除砂器及旋流一體機基本參數設計

“一體機”集三種設備于一體,進一步實現了模塊化設計,具有結構更加緊湊、節省占地、節省安裝時間、節省運輸車輛、利于環保等特點。一體機的篩面大,使用一般篩網或細目篩網既能處理來自井內的含屑泥漿,又能處理旋流器的底流,是固控系統中的第一級、第三級、第四級凈化設備(第二級為真空除氣器)。

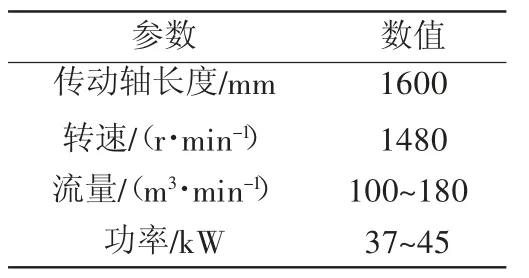

4)供液泵。數量為3臺, 采用立式砂泵YLSBL150×125或立式砂泵SP100。

5)旋流攪拌器。數量為4臺,采用11~15 kW電動機,旋流環直徑為300~500 mm。

2 ZJ15固控設備利用率研究

ZJ15與ZJ30固控系統的主要區別在于ZJ30需要儲存處理的泥漿量更大,且對泥漿性能的要求更為嚴格。另外,ZJ30固控系統除需要ZJ15固控系統的所有設備之外,還需要配備離心機、除泥器甚至除氣器等設備實現泥漿的四級凈化,其中ZJ15固控設備可為ZJ30固控系統實現二級凈化。因此,ZJ30固控系統可采用ZJ15的隔艙一體式泥漿罐作為1號罐,實現泥漿的二級凈化,而其余的2號罐和3號罐實現泥漿的3~4級凈化。這樣,ZJ30鉆機在設計井深為1500 m以下的井時,可只采用1號罐。當1號罐需要維修更換時,可直接調用ZJ15固控罐加以利用,不需要進一步的改造,實現了ZJ15與ZJ30固控系統的設備互換性。截止目前,固控系統互換過程無中途故障停機事件發生。

表3 供液泵參數設計

ZJ15固控設備中除砂器與旋流一體機都是實現泥漿二次凈化的設備,區別在于除砂除泥旋流一體機處理泥漿的分離粒度更為細膩,適用于對泥漿性能要求更高的特殊井型當中。在泥漿罐設計過程中通過在安裝除砂器位置上預留出除砂除泥旋流一體機的位置,來實現除砂器與旋流一體機的互換。其他同類設備中,由于不同品牌的同類設備安裝尺寸不同,在泥漿罐的設備配置設計前,充分考慮不同品牌的設備的外形尺寸,預留出重新安裝的空間。例如立式砂泵YLSBL150×125和立式砂泵SP100、振動篩BSZS/PT和HH-ZS/PT24以及S340H-5。同類設備互換性的實現,提高了ZJ15固控系統的利用率,為實現施工生產高質高效及經濟效益提供了保障。

3 泥漿罐防沉砂技術研究

固控系統泥漿罐的結構設計不合理,則會導致泥漿罐防沉砂系統存在死角和漏點,降低了防沉砂系統防沉砂效果。過去泥漿罐內采用“凵”形結構,“中”形防沉砂環管,是造成罐內沉砂死角的根本原因,由于防沉砂環管采用一體式焊接,在環管損壞時,維修更換成本較高。研究后采取以下兩種方案,避免上述問題發生。

方案一:絞籠旋流攪拌器、長軸砂泵,底部“U”形設計;方案二:“豐”字形一體雙層噴濺管串,可拆式活接。通過對幾種泥漿罐的內部結構設計研究及沉砂量分析,圖2中泥漿罐截面梯形,“豐”字形可拆式噴濺管串可有效改善沉砂系統中的死角和漏點,提高了防沉砂系統的防沉砂效果。

圖1 優化前泥漿罐結構

圖2 優化后泥漿罐結構

4 取得的經濟效益及成果

ZJ15固控系統設備優選及參數優化后,應用于ZJ15和ZJ30的固控系統中,建井周期對比如表4所示。

由表4中兩組數據對比可以看出,使用ZJ15固控系統設備和設備參數優化配置后,平均建井周期減少了0.55~0.57 d,去掉季節環境因素,可以認定為0.5 d,即平均建井周期減少12 h。

表4 建井周期表

過去固控系統的泥漿罐配置大多采用2個及2個以上,優化后的ZJ15泥漿罐更換為12 m×3 m×1.75 m,一體隔艙式設計罐,使每口井搬遷減少了1個車輛臺次,并且優化了泥漿罐的設備配置,使泥漿罐設備布局更為集中合理,維護保養更加方便,尤其是除砂器與旋流一體機以及同類設備安裝尺寸的安裝位置更為合理,滿足了根據井型需要來配置設備的需求。防沉砂系統改進后,避免了完井后泥漿罐掏砂工作,降低了泥漿罐掏砂的勞動強度,大大節省了用人成本。

ZJ15和ZJ30固控罐設計實施后。跟蹤觀察了50口井,平均鉆進周期縮短12 h。其中每口井節約運輸車輛費用1000 元,50口井節約5 萬元。鉆井周期每口井縮短12 h(按2000 元/h計算),50口井節省生產成本120 萬元,每口井泥漿罐掏砂需要6個人2 h(42 元/工時),現在只需要1個人1 h即可完成,50口井節約2.31 萬元。總計50口井節約成本127.31 萬元。

5 結論

1)完成了ZJ15鉆機的固控系統設備的優化研究,能夠滿足1500 m以下的鉆井施工要求。

2)通過對ZJ15與ZJ30固控設備的互換性研究,實現了設備的互換,提高了泥漿罐的利用率。

3)改進了ZJ15泥漿罐設計,泥漿罐的設備布局更為合理,減少了動用車輛搬遷臺次;改進后的防沉砂系統避免了完井后泥漿罐的掏砂工作,降低了泥漿罐掏砂的勞動強度,同時有效地降低了泥漿罐清砂時的安全風險,取得了較為不錯的經濟效益。