翼片落料凹模的修復

劉 杰

(臨沂市農業學校,山東莒南 276600)

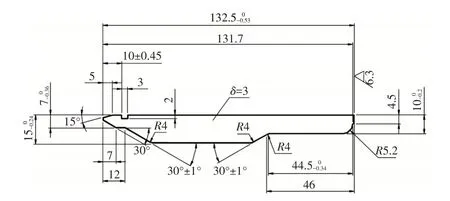

1 翼片介紹

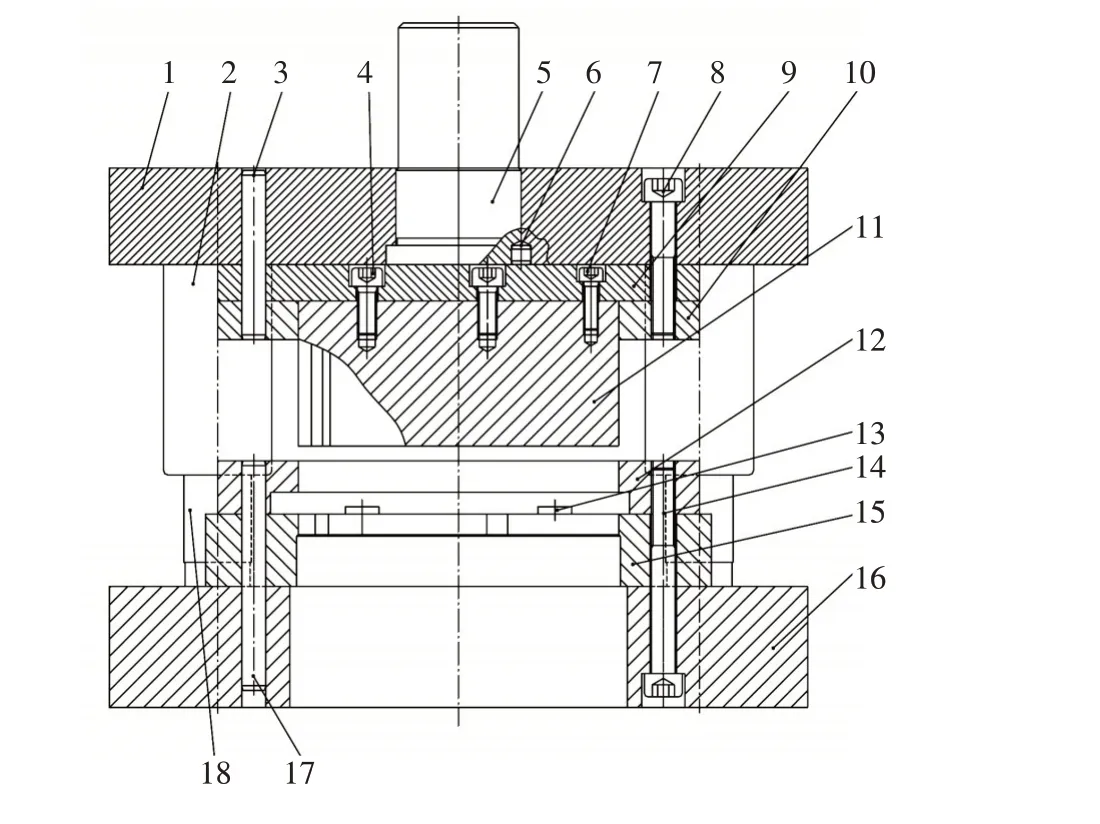

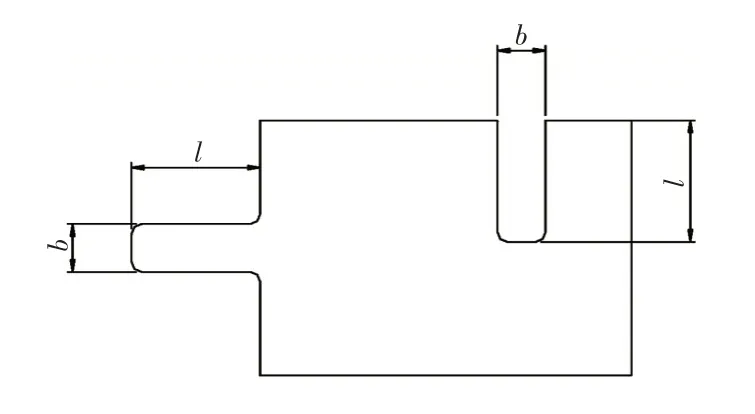

翼片是某公司產品的重要零件,如圖1所示。翼片材料為2A12,狀態為T4,該零件由于生產批量較大,為提高生產效率,采用沖壓工藝進行生產。設計的翼片沖裁模,如圖2所示。

圖1 翼片

圖2 翼片沖裁模

2 生產中出現的問題

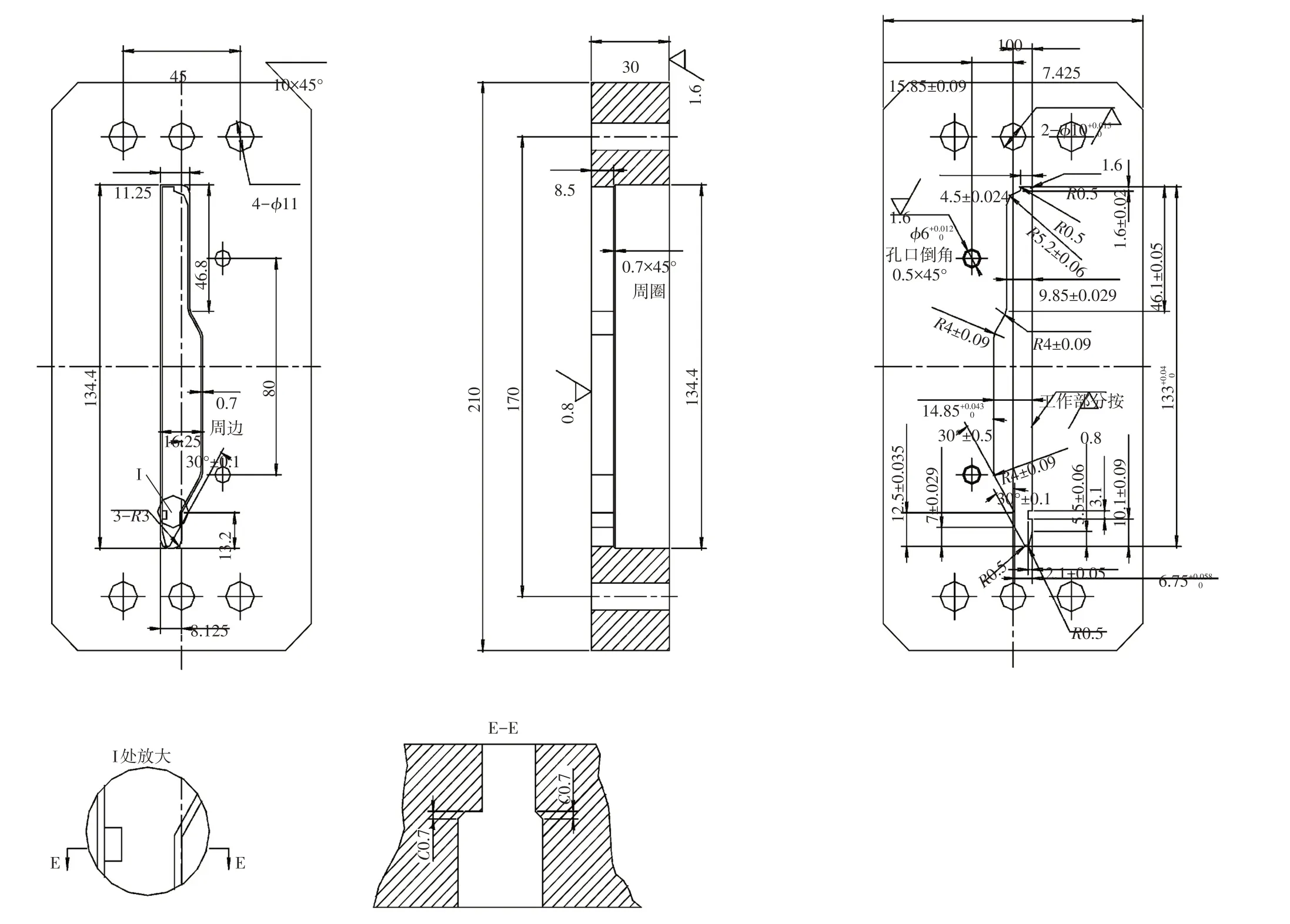

翼片零件中有一個寬度為3mm,深度為2mm的凹槽,而在凹模設計中,凹模應有一個寬度為3mm,深度為2mm的凸出懸臂。設計的凹模如圖3所示。

圖3 凹模

凹模采用Cr12MoV制造,熱處理56~60HRC。由于2A12-T4材料強度較高,其抗拉強度Rm=392~432MPa,屈服強度R0.2=361MPa,在沖裁時,凹模上寬度為3mm,深度為2mm的凸出懸臂經常發生斷裂,導致凹模的使用壽命較低,提高了零件的生產成本,同時,經常更換凹模,降低了零件的生產效率。

3 原因分析

根據資料介紹,沖裁件的凸出懸臂和凹槽,如圖4所示。

圖4 沖裁件的凸出懸臂和凹槽

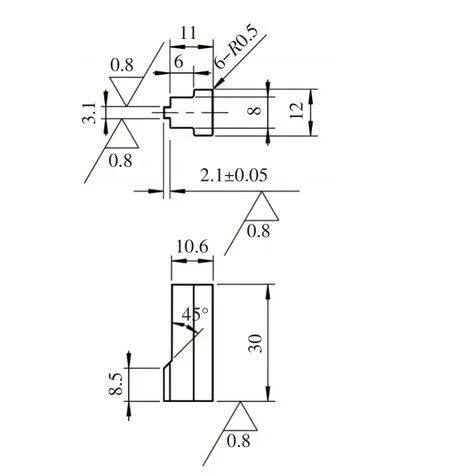

對于沖裁件,一般要求其凹槽最小寬度bmin=1.5t=1.5×3=4.5mm,而該件實際凹槽寬度b=3mm,b 對于沖裁件,一般要求其凹槽最大深度lmax=6b=6×3=18mm,而該件實際凹槽深度l=2mm,l 針對翼片沖壓過程中出現的問題,對損壞的凹模進行修復,修復采用鑲拼式結構。采用鑲拼式結構具有以下特點: (1)便于機械加工,提高了模具的加工精度。 (2)熱處理不易發生變形與開裂。 (3)便于修理和更換模具易損部分。 (4)節省了優質模具材料,提高模具使用壽命。 (5)裝配較整體式凹模困難,制造成本較高。 鑲拼式凹模的設計,必須根據零件的幾何形狀、尺寸、厚度以及鑲塊側壁承受的漲力的大小來確定其結構。一般按照下列原則分塊: (1)對稱零件,為便于加工,應沿對稱線分塊鑲拼,并盡可能變內表面加工為外表面加工。 (2)尖角處加工困難,淬火容易發生裂紋,故在型腔孔尖角處分塊鑲拼。 (3)分塊后,要保證鑲塊有靈活移動的可能性,便于調節型腔孔之間的相對位置,以得到較小的孔距尺寸公差。 (4)凹進或凸出且易損部分,應單獨分塊,以便于加工和更換。 (5)當凸、凹模均設計為鑲拼式結構時,則凸模與凹模的分割線應錯開3mm以上,以免產生毛刺。 由于該凹模在懸臂處強度最薄弱,宜采用鑲拼結構。 根據以上分塊原則,我們將凸出的懸臂且易損部分單獨分塊,以便于加工和更換。 根據凹模結構,為方便鑲塊固定可靠并準確定位,鑲塊采用壓入固定式進行固定。修復后凹模如圖5所示。 圖5 修復后凹模 修復工藝如下: (1)利用線切割,找正A面在0.02mm以內,以A面和B面為基準,線切割加工出型槽,如圖6所示。 (2)在損壞的凹模的圖示位置,切割出鑲塊,鑲塊與線切割加工出型槽配合切割,鑲塊尺寸與線切割加工出型槽應留有過盈量,過盈量為0.002~0.008mm。 (3)線切割10.6mm和45°,保證8.5mm。切割成形后的鑲塊,如圖6所示。 圖6 切割成形后的鑲塊 (4)鉗工在鑲塊的底面,周邊倒角C0.5mm。 (5)鉗工將鑲塊裝入線切割加工出型槽中。 (6)鑲塊與凹模裝配后,在平面磨床上,平磨凹模的上、下平面。 通過對修復凹模的應用,凹模使用壽命顯著提高,提高了生產效率,降低了生產成本,取得了較好的經濟效益和社會效益。4 凹模的修復

4.1 鑲拼式結構的特點

4.2 分塊原則

4.3 凹模修復工藝

5 結束語