電力用油顆粒度超標原因及應對措施

王穎楠,劉克成,張立軍,石榮雪,韓鶴松

(國網河北省電力有限公司電力科學研究院,河北 石家莊 050021)

近年來,隨著發電需求不斷增大,輸變電線路高壓化、大容量化,電廠、電網中充油設備安全穩定運行越來越重要,這就對絕緣油、潤滑油等電力用油質量提出了更高的要求。在煉制、灌裝、運輸和施工過程及在電力設備制造和后期運行過程中,電力用油都可能產生顆粒物質。為評價油品中顆粒物質的大小、尺寸和數量,在電力檢測中引入顆粒度的概念。顆粒度是指石油產品中顆粒性的客觀量度,其反映了油液中不同尺寸的顆粒物在油中的分布情況。目前,顆粒度已成為電網、電廠油質檢測的常規項目之一。

因此,加強對電力用油中顆粒度的監測及防控,對保證大型電力設備的正常運行有著重要意義。本文分析了絕緣油、潤滑油、抗燃油三類電力用油中顆粒的來源及評級方法、危害、超標原因和處理方法,為判別電力用油油質優劣和設備狀態檢修提供更加詳細、準確的信息。

1 油中顆粒度來源及評級方法

1.1 電力用油顆粒物質來源

電力用油中的顆粒主要來自于設備安裝檢修過程中攜帶、油液變質生成、機械磨損以及周圍環境等[1],這些顆粒的存在會影響到電力用油的品質,進一步威脅到機器的正常運作。

1.2 油中顆粒度評級方法

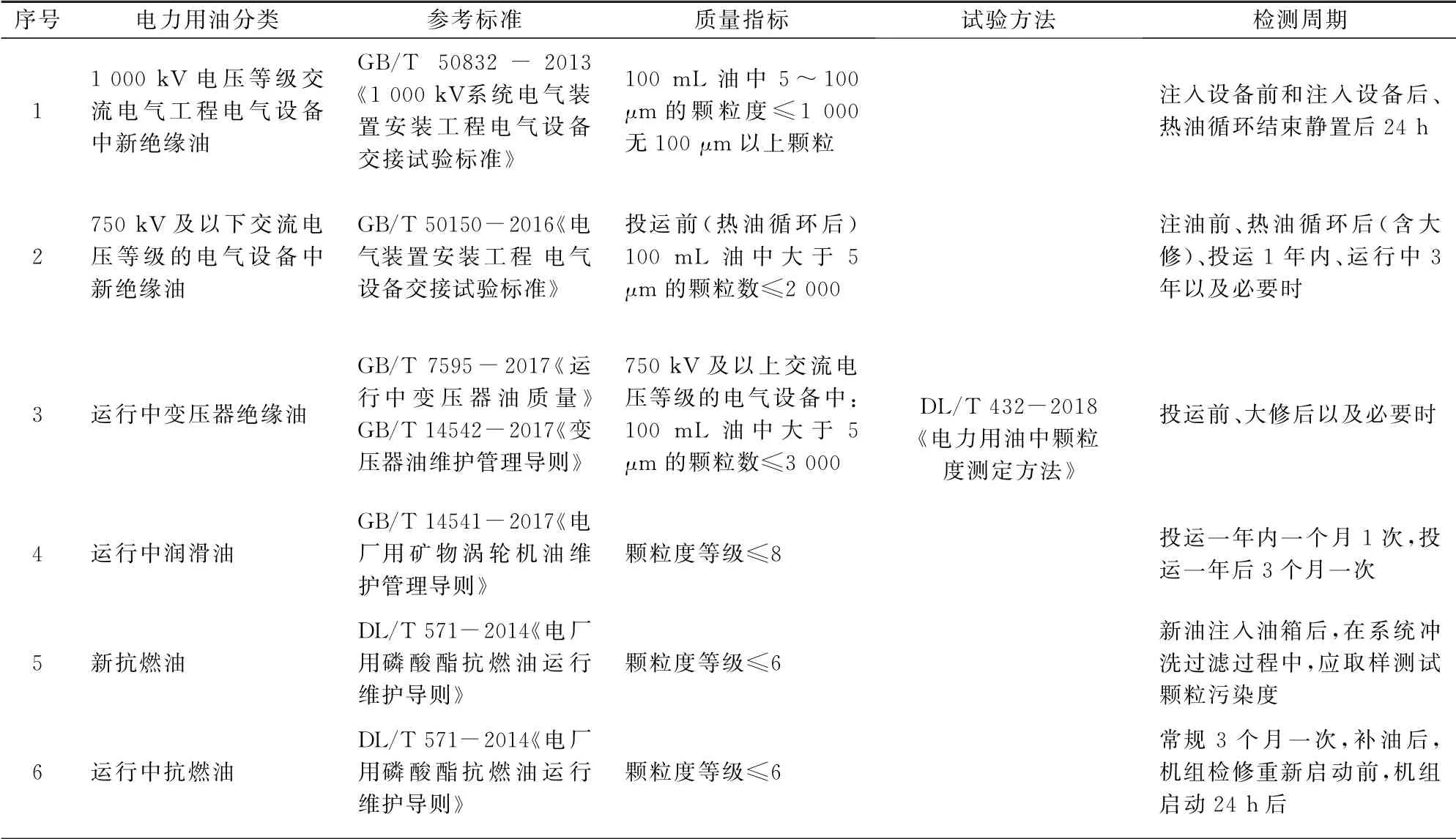

顆粒度等級是根據美國航空航天工業聯合會(NAS1638)標準劃定的:標準按照粒徑的大小將顆粒劃分為5個區間(5~15μm,15~25μm,25~50μm,50~100μm,>100μm),并且根據每100 mL油品中含有的5個粒徑范圍的顆粒個數,將顆粒度定義為14個等級[2]。我國電力行業針對這一指標做出具體規定,現行電力用油中顆粒度質量標準見表1。

表1 電力用油顆粒度質量標準

目前,油液顆粒度檢測主要有自動顆粒計數法、濾膜淤積法、X光分析法(其中包括了波譜、能譜和掃描電子顯微鏡法)、光譜分析法和鐵譜分析法等[3]。其中,電力行業實驗室顆粒度檢測方法主要是依據DL/T 432-2018《電力用油中顆粒度測定方法》中規定的自動顆粒計數法。

自動顆粒計數法的測定依據為遮光原理,常用于樣品中無可見顆粒的測試:當油樣通過電子傳感器時,油中顆粒會遮擋光線,不同顆粒尺寸產生的遮光效果不同,傳感器將所產生的遮光信號轉換為電脈沖信號,再劃分到按標準設置好的顆粒度尺寸范圍內并計數[4]。

2 油系統內顆粒度超標對電力設備的危害

2.1 潤滑油顆粒度超標的危害

(1)固體顆粒物的存在會導致汽輪機組管道內部循環不順暢,嚴重影響系統的正常運轉。尤其是當油中含有金屬顆粒時,會加速潤滑油的老化。

(2)固體顆粒存在會加劇油液和設備的摩擦,導致軸頸軸瓦磨損或孔洞卡澀,進而引發汽輪機機組故障。

(3)油系統中含有的灰、塵、纖維等會改變潤滑油的粘度等性能,從而無法形成液體摩擦,不能在汽輪機機組中起到潤滑的作用。

2.2 絕緣油顆粒度超標的危害

(1)絕緣油中的金屬顆粒形成了非均勻的高強度電場,破壞了絕緣油的絕緣性能,影響絕緣油的介電強度。

(2)金屬碎屑聚集在變壓器高壓套管下端區域,會導致電場發生畸變,形成小橋效應。內部放電積聚壓力導致油箱焊縫開裂和變壓器高壓套管崩出,容易引起燃燒爆炸。

(3)分接開關油室內的碳顆粒會加速油質劣化,并有沉積現象,顯著降低分接開關室內油的擊穿電壓。

2.3 抗燃油顆粒度超標的危害

抗燃油具有熱安定性、毒性高和水解安定性差的特點,常用于電廠的旁路再生系統。在運行過程中常受到顆粒和其他材料的影響,極易造成油質劣化,腐蝕汽輪機調速系統的活動部件,導致機組伺服閥、開關電磁閥、主蒸汽門調門等卡澀,引起跳機等安全事故[5]。

油系統內固體顆粒物的存在往往會對電力設備造成不可忽視的影響,對于運行中電力設備顆粒度出現輕微不合格情況不能聽之任之,長期的油質不合格會使油系統的污染從量變到質變轉變,最終導致設備損壞事故的發生。

3 油系統內顆粒度超標原因分析

通過對河北省南部電網各變電站及各電廠中電力用油顆粒度的檢測分析,顆粒產生的原因可歸納為以下3個方面。

3.1 潤滑油顆粒度超標

(1)在設備檢修過程中,檢修人員未及時清理毛發、鐵屑、焊渣、灰塵等污染物,停留在系統中的污染物就有可能不斷的污染油品質量。

(2)由于油箱密封性過差,油箱處于微負壓狀態,處于油箱周圍的污染物通過縫隙進入到油系統中,進而污染油品質量。

(3)軸承與軸頸之間存在摩擦,產生金屬碎屑,污染潤滑油。

3.2 絕緣油顆粒度超標

(1)新開發的絕緣油顆粒度含量較高,經嚴格的工藝處理后,還存在一定量的細小顆粒。

(2)絕緣油在煉制、裝配及傳輸等過程中混入的一些雜質,如粉塵、纖維碎末、碳顆粒、金屬碎屑等。

(3)由于油泵磨損、機械振動、局部放電等變壓器運行過程中產生的不純物質。

3.3 抗燃油顆粒度超標

(1)抗燃油系統中部分設備處于高溫環境中,局部過熱會導致油質劣化,形成的黑色碳化物游離在整個抗燃油系統中,引起顆粒度超標。

(2)人員檢修、補油等操作不規范,導致沙礫、塵埃等外部污染物進入到抗燃油系統中。

(3)在運行過程中,油泵、油缸等設備轉動部分出現磨損情況或金屬制品被腐蝕,產生大量的金屬屑和金屬氧化物。

(4)抗燃油再生系統的纖維素濾芯失效后未及時更換,導致再生系統中的顆粒度雜質無法去除;硅藻土濾芯存在質量問題,組分和有效成分不穩定,含有Al、Ca、Si等游離金屬離子,易形成小顆粒污染抗燃油。

4 降低顆粒度和提高油品質的有效措施

通過深入分析電力用油中雜質顆粒的來源、性質及危害,并結合生產工作經驗,本文針對絕緣油、潤滑油、抗燃油3種常見電力用油制定有效的控制和處理措施,并對油質管理方面提出建議。

4.1 提升設備運行與檢修能力,采取針對性處理辦法

4.1.1 汽輪機油

(1)采取加裝隔熱板等方式隔離熱源,消除局部過熱點,確保冷卻裝置運行的可靠性,避免油質高溫乳化。

(2)及時更換抗燃油再生系統中的濾芯,保證油品性能的長期穩定。

(3)在儀器檢修過程中,嚴格控制各類污染物進入到油系統,并在檢修結束前徹底清除,以免混合到油液中。

(4)及時解決汽輪機軸封輕微漏氣,在檢修過程中精細調整高壓端軸封進汽分門間隙,保證間隙不超過標準值,減少漏汽漏油的可能性。

(5)加強對軸承金屬溫度的運行監視,防止油質惡化影響機組運行。

4.1.2 絕緣油

(1)變壓器套管下端和旁鐵軛及箱體之間缺少絕緣屏障,存在放電風險,建議在變壓器的均壓球表面覆蓋絕緣紙,確保變壓器擁有足夠的絕緣性能。

(2)提高油液過濾措施,實施油系統切實可行的循環沖洗和過濾辦法,保證油系統的正常運轉。可以采取在油凈化器上加裝濾網或者外置濾油機等方式對油液進行過濾,確保運行油中顆粒度含量在合理范圍內。

(3)改善變電站現場環境衛生情況,可適當減少進人門數量,消除粉塵混入工作現場,并配有專門工作人員對現場進行灑水清掃。

(4)重視變壓器安裝前其本體殘油排除、抽真空注油前內部沖洗等工作,有效避免機械雜質以及各種微小顆粒散落在變壓器油系統內。

4.1.3 抗燃油

(1)定期清理抗燃油油箱和電加熱器,使用綢布去除油箱表面的顆粒物,消除油系統中的死角,排出黑色雜質。

(2)加強抗燃油系統濾油力度,保持濾油機長期連續運行,保證濾油效果。對抗燃油濾油系統進行改造,可適當增加濾油回路。

(3)對抗燃油系統進行沖洗,先后進行管路沖洗和油動機內部沖洗,沖洗后再進行活動試驗、快關試驗、耐壓試驗等合格后再返回電廠,確保油動機的清潔度和功能正常。

(4)抗燃油系統要使用符合廠家要求的氟橡膠密封件,禁止使用其他材質的密封件。

(5)抗燃油系統上閥門的材質應選用氟橡膠或者聚四氟乙烯等密封材料,嚴禁使用石墨密封材料,防止因石墨產生粉狀顆粒,污染抗燃油。

4.2 提高油質管理水平,加強檢測準確性

油系統的正常運行離不開良好的油質管理。提高油質管理水平,一方面要求生產廠家要不斷提升制油工藝,在油系統設備安裝過程中,嚴格執行操作規范和按設計圖紙要求,在設備現場允許的情況下,可設置油質在線監測設備,及時觀測油系統的各項指標,快速控制油液的品質狀態。

另一方面要求油質檢測人員提高自身責任意識,管理人員要提升監督管理水平,確保油質質量過關,相關實驗人員規范實驗室試驗的操作規程,確保數據準確、可靠,嚴禁將不合格油品加入到油系統中。

5 結論與展望

隨著電力工業的快速發展,對電力設備穩定性的要求也越來越高,而顆粒物質的存在會影響其可靠性,大大縮短其使用壽命并且存在安全隱患。在顆粒度檢測方面,油液顆粒度檢測的全自動控制系統成為主流方向,設計最優系統控制模塊、降低與人工實驗最大偏差等問題亟待解決。在顆粒度控制方面,急需完善油液分布式在線監測系統,提高監測系統靈敏性,顆粒度與設備故障之間的聯系有待進一步研究。

本文深入調查電網、電廠電力設備中電力用油顆粒的產生原因,全方位考慮并提出控制顆粒度的有效措施,為維持電力設備正常運行有著極為重要的意義。