真空系統的設計

魏金瑩,李山峰,郭永朝,閆慧子

(北京航天試驗技術研究所,北京 100074)

1 前 言

氫能是一種清潔高效的未來能源,氫能以其來源廣、可儲存、可再生、零污染的特殊稟性成為國際能源變革的重要選擇。液氫密度是氣氫密度的800倍以上,如果通過使用低成本、大規模高效液化技術和高效、高安全性的儲運、加注設備,那么液氫的使用成本將大幅降低,液氫的應用領域也會逐漸從航天軍工領域擴展至民用領域。在液氫生產系統中會配備液化冷箱,實現氫氣到液氫的轉化,在冷箱內布置了多級換熱器,溫區在20~80 K,為了保證必須的低溫環境,阻止熱交換,必須使冷箱內保持1×10-3Pa的真空。相應的須配備一套絕熱真空機組,真空機組包含初級泵和次級泵,兩者串聯,兩者啟停由真空計數值聯鎖控制,與此同時初級泵還可以用來對管路進行抽空置換。

2 系統工藝設計

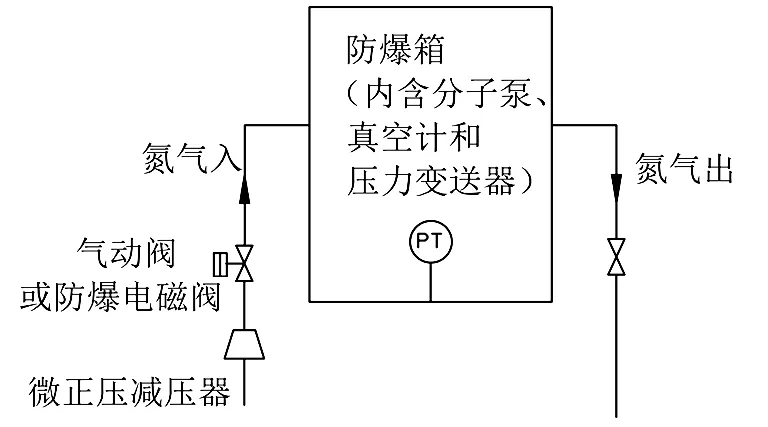

根據氫液化冷箱技術要求,需要配備一套真空系統,其中冷箱真空度要求為:1×10-3Pa。為了滿足真空度要求,通常采用分子泵,但分子泵的啟動壓力一般在100 Pa左右,無法在大氣壓下啟動,為了確保分子泵的壽命和可靠性,有些廠家建議在10 Pa以下啟動分子泵,由于冷箱最初為常壓,因此如果采用分子泵,必須采用初級泵和次級分子泵結合的方式。首先使用初級泵對系統抽真空,等真空度滿足分子泵啟動條件后再開啟分子泵。經計算系統初級泵抽速不低于0.048 m3/s,分子泵抽速不低于2.2 m3/s為宜。在初級泵選型方面,經調研目前市場上的干泵和旋片泵均能滿足要求,但干泵的極限真空度約為數Pa左右,真空度較低,而雙級旋片泵的極限真空度能達到6×10-2~1×10-2Pa水平,極限真空度相對較高,且性價比較高,因此初級泵選擇旋片泵[1]。對于分子泵,考慮到磁懸浮分子泵利用磁力作用將轉子懸浮于空中,使轉子與定子之間沒有機械接觸,不用任何潤滑油,可實現完全無油化,而且由于轉子與定子之間沒有機械接觸,軸承的壽命非常長,加上泵的振動與噪聲很低,安裝姿態不受限制,可任意角度安裝,因此計劃選擇磁懸浮渦輪分子泵[2]。同時初級泵與分子泵串聯滿足氫液化冷箱的真空度要求,能夠滿足氫液化系統氦氣管路的抽空置換,而氦氣管路置換對抽速要求不高,因此計劃選擇兩臺不低于0.024 m3/s的旋片泵,在抽氦氣管路時只使用一臺,另一臺作為備份以增加系統的互換性。具體流程如圖1所示。其中冷箱前端還增加了一個與過渡段法蘭連接的手動閥,這樣可以把真空系統做成可移動式撬裝結構,在冷箱停產無須抽真空的情況下可以將冷箱前端手動閥關閉,將真空系統拆卸下來給其他系統抽空。由于系統采用全自動,閥門采用氣動閥或防爆電磁閥,經調研目前市場上較好的真空閥門為VAT的氣動閥門,故系統抽空管路上所用的閥門計劃選擇VAT氣動閥。

圖1 真空系統流程圖

3 系統防爆功能設計

冷箱本身是一臺中空的容器,端部安裝了閥門、管路、內置了多級換熱器、吸附器等設備。真空系統為氫液化冷箱抽真空,為內部換熱器等提供真空環境,阻止熱交換,確保系統能實現氫氣到液氫之間的逐級轉化。在系統設計之初,冷箱內換熱器、吸附器等管路采用焊接結構,避免管路氫氣泄漏,同時廠房內部還安裝了氫濃度探頭和聯鎖風機,以確保故障時泄漏氫氣的疏散,應該說從工藝建設和廠房硬件方面都提供了必備的安全保障,但考慮到冷箱內設備中有些管路內流經介質為氫,為了進一步確保安全,對抽真空系統采取了防爆設計。在GB 50058—2014《爆炸危險環境電力裝置設計規范》中明確規定爆炸性環境的電力裝置設計宜將設備和線路,特別是正常運行時能發生火花的設備布置在爆炸性環境以外[3]。當需設在爆炸性環境內時,應布置在爆炸性危險性較小的地方。考慮到分子泵和機械泵如果放置在非防爆間,距離冷箱較遠,抽空效果不理想,仍計劃放置在冷箱旁邊,并根據相關標準做好防爆設計。為了確保人員安全和工藝易操作性,采用自動控制,將控制柜放置在非防爆間,既加大了操作安全性,也滿足了工藝自動化需要,減少了人力。另外為進一步確保真空機組的安全性能,分子泵與機械泵之間的所有閥門采用氣動閥,但供氣系統需要電磁閥控制,為了保障安全,控制系統供氣和停氣的電磁閥安裝在控制柜上,同樣處于非防爆間,進一步降低了安全隱患。

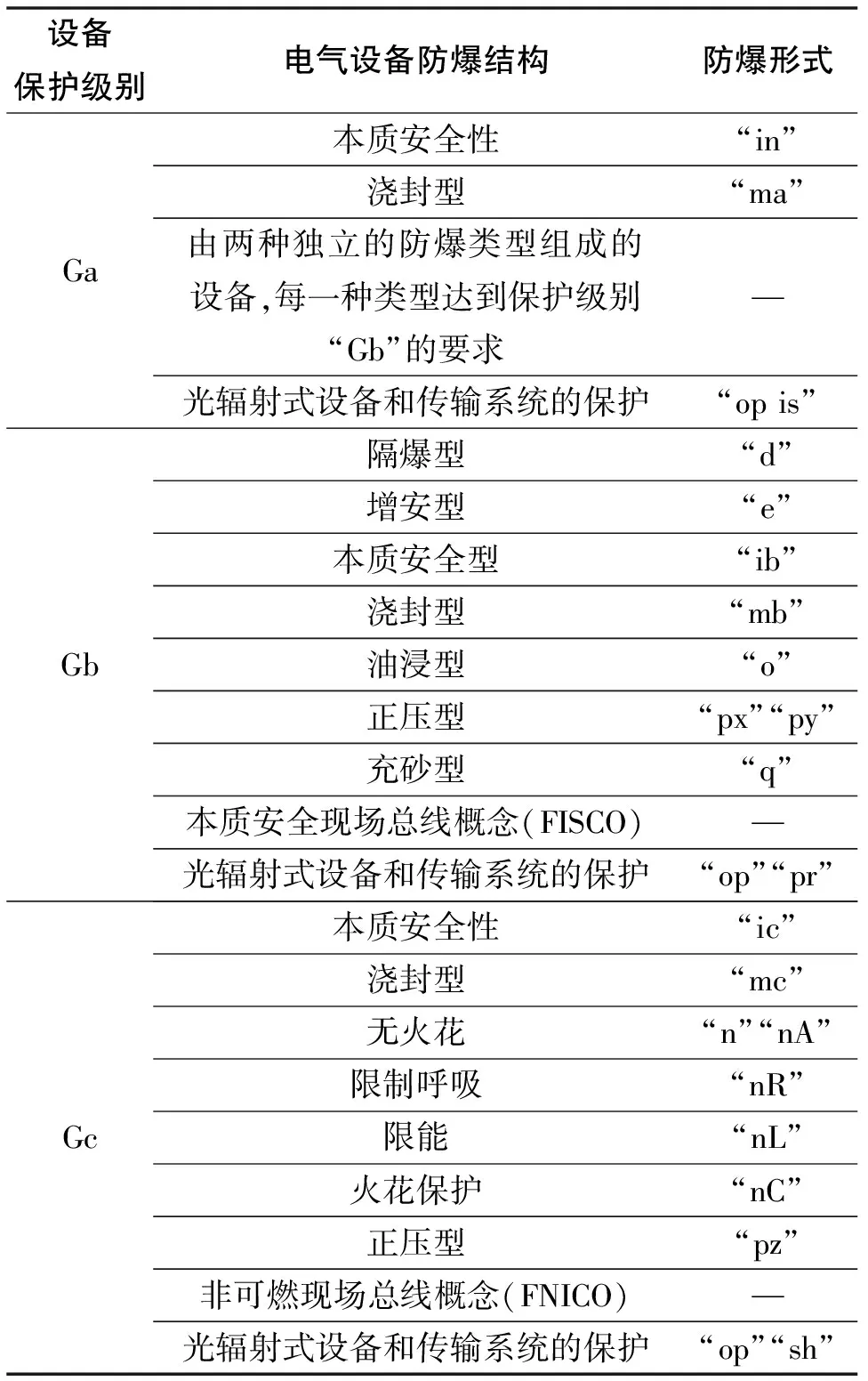

對于真空機組,也就是旋片泵和分子泵的防爆設計必須參照我國的相關規范。在GB 50058—2014《爆炸危險環境電力裝置設計規范》中根據爆炸氣體混合物出現的頻率程度和持續時間將爆炸性氣體環境分為0區、1區、2區,其中0區為連續出現或長期出現爆炸性氣體混合物的環境;1區為正常運行時可能出現爆炸性氣體混合物的環境;2區為正常運行時不太可能出現爆炸性氣體混合物的環境,或即使出現也僅是短時間內存在的爆炸性氣體混合物的環境。考慮到在廠房內已有冷箱的氫氣回路都采用焊接結構,現有的冷箱有的運行十幾年都沒有出現設備氫氣泄漏的現象,因此真空系統所在的區域應為2區。GB 50058—2014《爆炸危險環境電力裝置設計規范》規定2區內設備保護級別為Ga、Gb或Gc均可。設備保護級別通常簡稱為EPL,是Equipment protection levels的簡寫形式,其中“EPL Ga”爆炸性氣體環境用設備,具有“很高”的保護等級,在正常運行中,在預期的故障條件下或者在罕見的故障條件下不會成為點燃源;“EPL Gb”爆炸性氣體環境用設備,具有“高”的保護等級,在正常運行過程中、在預期的故障條件下不會成為點燃源;“EPL Gc”爆炸性氣體環境用設備,具有“加強”的保護等級,在正常運行過程中不會成為點燃源,也可采取附加保護,保證在點燃源有規律預期出現的情況下(如燈具的故障)不會點燃。其中在不同的等級下可采用相應的電氣設備防爆結構,具體內容如表1所示。

表1 電氣設備保護級別與電氣設備防爆結構的關系

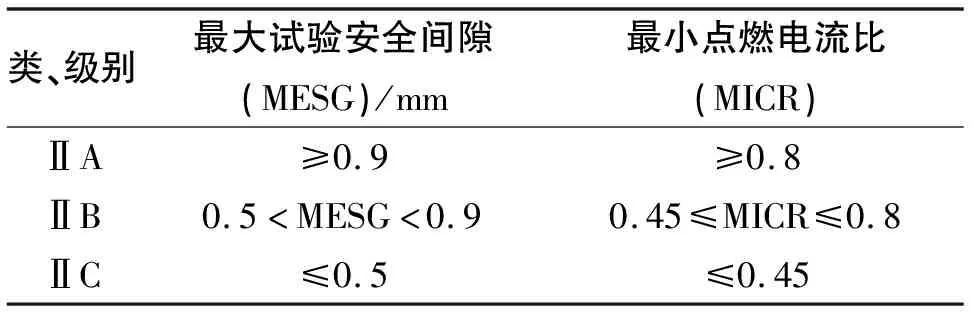

真空系統所在的環境為2區,設備保護等級為Ga、Gb和Gc即可,因此在選擇時會在安全第一、符合Ga、Gb或Gc的基礎上,考慮系統實施的難易程度和技術成熟度。真空系統包括旋片泵和分子泵,目前旋片泵的防爆形式常見于Gb中的隔爆型,采用電機防爆的形式,滿足安全要求。但防爆電機選型時,必須考慮到防爆等級,這也與我國防爆標準要求相關,在GB 3836.11—2017《爆炸性環境 第11部分:氣體和蒸氣物質特性分類試驗方法和數據》中規定氣體和蒸汽可依據最大試驗安全間隙分為I類和ⅡA類、ⅡB類和ⅡC類。爆炸性氣體環境用設備分為兩類,分別為Ⅰ類和Ⅱ類,其中Ⅰ類為煤礦瓦斯氣體(甲烷)環境用設備,Ⅱ類為煤礦瓦斯氣體(甲烷)環境之外其他爆炸性氣體環境用電氣設備,本次并非煤礦(甲烷)用電設備,顯然屬于Ⅱ類。同時該標準中將爆炸性氣體混合物按照最大試驗安全間隙(MESG)或最小點燃電流比(MICR)分為ⅡA、ⅡB和ⅡC三個級別,具體數值如表2所示,大多數氣體和蒸氣用最大試驗安全間隙或最小點燃電流比即可,少數情況下需要同時測定。其中GB 3836.11—2017《爆炸性環境 第11部分:氣體和蒸氣物質特性分類試驗方法和數據》中提出氫氣在體積分數為29.0%~31.0%時,最大試驗安全間隙(MESG)為0.30 mm[4],最小點燃電流是指在規定的條件下,能點燃最易點燃混合物的最小電流。最小點燃能量可以用一定電壓下的電流值來表示,例如電壓為24 V和電感為95 mH的電感性電路,甲烷的最小點燃電流為110 mA,氫氣為30 mA。某氣體的最小點燃電流比(MICR)為該氣體最小點燃電流與甲烷的最小點燃電流的比值,在以上電壓為24 V、電感為95 mH的電感性電路氫氣的最小點燃電路比為0.27。不論是從氫氣的最大試驗安全間隙還是最小點燃電流比可知,氫氣為典型的ⅡC類氣體,其所采用的設備防爆等級也許滿足ⅡC要求。

表2 爆炸性氣體混合物分級

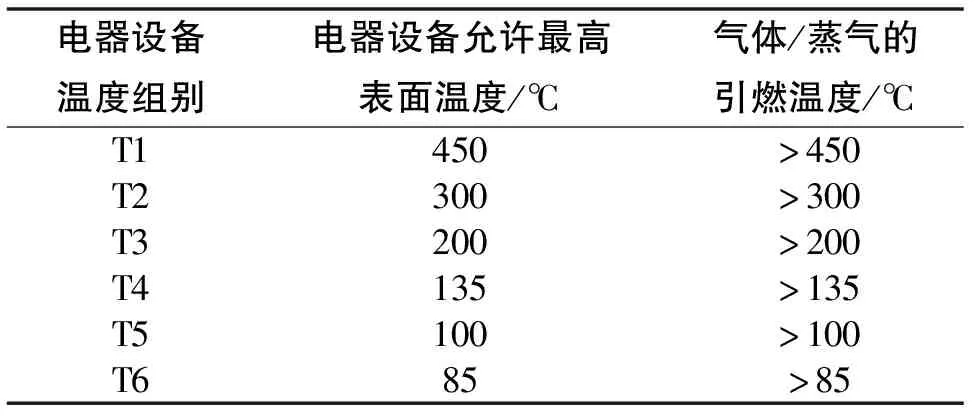

同時爆炸性氣體混合物按照引燃溫度分組,引燃溫度分組應符合表3規定,由于氫氣的引燃溫度為500℃,故選擇電氣設備溫度組別為T1即可,但目前電機廠家為了涵蓋更多的氣體類別,普遍生產的溫度組別為T4,因此旋片泵防爆電機選型為Ⅱ C T4。

表3 Ⅱ類電氣設備的溫度組別、最高表面溫度和氣體、蒸氣引燃溫度之間的關系

除了旋片泵以外,系統還配備了分子泵,但目前市場上的分子泵都沒有配備防爆電機,須采用其他的防爆形式,目前常用的防爆型式為px型正壓防爆,所謂的正壓保護是配備一個正壓外殼,保持外殼內部保護氣體的壓力高于外部壓力,阻止外部爆炸性氣體進入外殼的方法[5]。因此項目組將分子泵封閉在一個防爆箱內,同時向防爆箱內充入氮氣,保持系統氮氣微正壓,如圖2所示。

圖2 分子泵正壓防爆原理圖

4 分系統設計及組成

系統主要由以下4個部分組成:1.撬裝平臺:包括防爆箱,可移動機架;2.真空機組:主要包括真空泵、真空閥門、管路及真空測量儀器等;3.輔助系統:主要包括供氣系統、供水系統;4.監控系統:主要包括觸摸屏、控制電源、PLC和各種操作控制開關等。

4.1 撬裝平臺

考慮到此次冷箱間歇式運轉,在冷箱停車期間可以把真空系統用在其他抽真空要求相同的系統,為節約成本,將真空系統設計為可移動式撬裝結構,且下端帶滾輪,為冷箱抽真空時只需將真空系統與冷箱采用法蘭形式對接;為其他系統抽真空時,只需將真空系統與冷箱斷開,再與其他系統相連即可。考慮到管路連接,在機組接口處安裝一段波紋管,方便機組和被抽空容器的連接。撬裝平臺主要由防爆箱、可移動小車組成。機架使用標準型鋼管焊接成型。機架承重好,穩定性好,可推拉,底部有腳輪,方便移動。機架上安裝機械泵、分子泵、防爆箱。防爆箱采用六方體,開氮氣進出孔,開冷卻水進出孔,走線孔。防爆箱內放置分子泵,真空傳感器等。

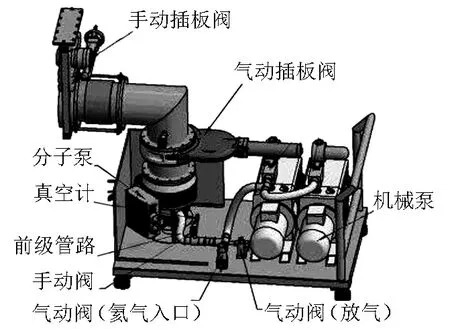

4.2 真空機組

真空機組包括機械泵、分子泵、前級隔斷閥門、主抽閥、過渡腔及管路、連接工位用閥門、真空測量用傳感器等,其結構示意圖如圖3所示。

圖3 真空機組結構示意圖

分子泵入口高真空位置安裝一個進口真空傳感器,用于測量高真空真空度,同時在插板閥關閉情況下可觀察冷箱真空度;在分子泵出口位置安裝一個進口低真空傳感器,真空傳感器可與PLC直接通訊,真空度顯示在觸摸屏上,可直接讀取。

4.3 輔助系統

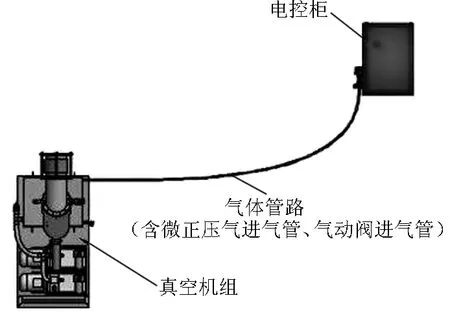

輔助系統主要包括供氣系統、供水系統。供氣系統提供氣動真空閥門氣源以及保持防爆箱內微正壓狀態;供水系統為分子泵提供冷卻水。

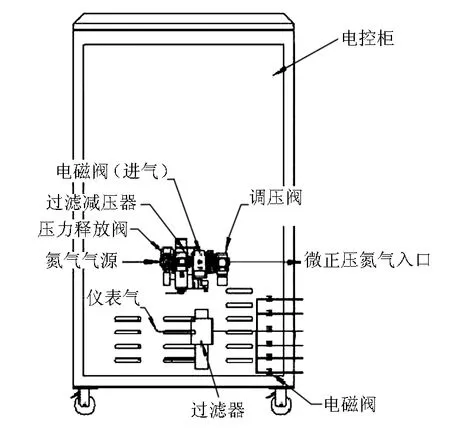

4.3.1供氣系統

供氣系統包括防爆箱微正壓供氣系統、儀表氣供氣系統兩個系統。供氣系統整體布局圖如圖4所示。防爆箱微正壓供氣系統包括供氣管路、壓力釋放閥、過濾減壓閥、氣動截止閥、調壓閥等,壓力不大于1 MPa。根據我國標準,正壓防爆箱內微正壓的壓力不低于50 Pa,本系統在防爆箱適當位置設置氮氣進口和出口,從氮氣入口向防爆箱內通入氮氣,保持箱內微正壓。氣源氮氣依次通過安裝于壓機間控制柜上的壓力釋放閥(防止超過設定壓力,超壓自動泄壓)、過濾器(去除氣源的雜質及顆粒)、氣動截止閥(控制進氣)、調壓閥(控制進氣壓力)通入防爆箱內。防爆箱安裝防爆壓力變送器、防爆氣動截止閥,壓力變送器實時顯示箱內壓力,當壓力大于400 Pa時系統自動打開出口閥放氣,當系統壓力低于80 Pa時出現低壓報警,雖然此時壓力仍然大于50 Pa,但提前提醒工作人員查找原因,確保系統正常工作。儀表氣系統包括供氣管路、過濾器、控制閥門用電磁閥等,壓力約0.4~0.5 MPa。儀表氣源氣體經過濾器過濾后,供給各個閥門用電磁閥,由各電磁閥控制相關氣動閥門工作。供氣系統閥門布局圖如圖5所示。

圖4 供氣系統整體布局圖

圖5 供氣系統閥門布局圖

4.3.2供水系統

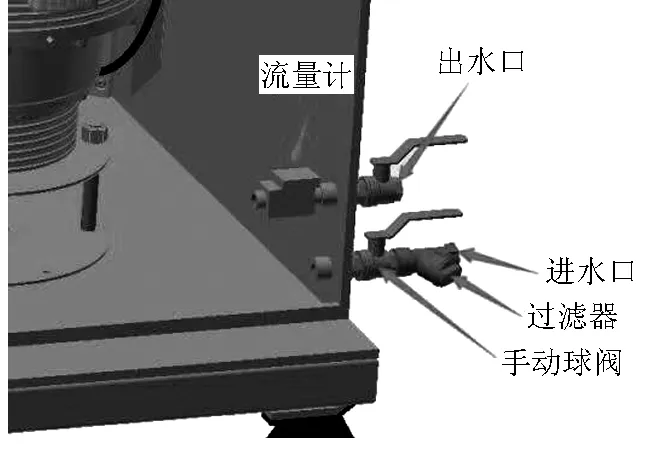

供水系統包括供水管路、過濾器、閥門、流量計等。在水的進出口分別安裝一個手動截止閥,控制進出水。在進水位置安裝一個過濾器,去除水中的雜質。在出水口處設置流量計,在分子泵冷卻水流量不足時報警,起保護分子泵作用。供水系統布局圖及水管示意圖如圖6所示。

圖6 供水系統布局圖

4.3.3監控系統

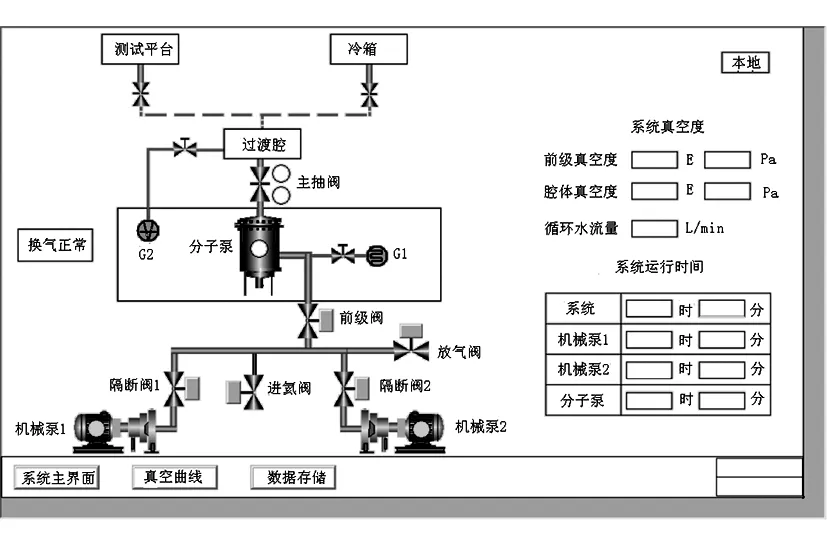

監控系統控制整個系統的運行,它包括機柜、觸摸屏、PLC等設備。該系統采用清晰明了的人機交互界面,方便人員操作,如圖7所示。同時對必要的數據進行采集、整理、記錄、顯示。

圖7 人機交互界面

5 結 論

本文從系統工藝選型、防爆功能設計以及各個系統的配置方面闡述了真空系統的設計,同時為實現自動化操作,系統還配備了PLC控制模塊,由于該真空系統為氫液化冷箱抽真空,是氫液化系統的一部分,因此該真空系統除了自身配備控制系統可以實現本地控制以外,還預留有遠程接口,方便讀取信息進行遠程控制。經過調試,各個系統運行正常,完全滿足冷箱對真空系統的要求。