某輕卡變速器殼體深度輕量化設計

吳榮華,汪滋潤,李小建,周家浩

(浙江萬里揚股份有限公司,浙江金華 321004)

0 引言

自央視曝光輕卡行業大噸小標,車輛違規上牌的市場亂象以來,藍牌輕卡車型市場產生劇烈影響,而變速器總成作為商用車傳動系統的重要組成部分,其輕量化設計對傳動系統減重具有非常重要的意義。

變速器殼體作為承載安裝變速器各個零件的基本部件,在盡可能輕的條件下滿足殼體功能特征設計及剛度要求十分必要。殼體輕量化設計一般通過采用更輕量化的材料、更緊湊的殼體尺寸、更優化的結構布置等設計手段。而文中需保持輕量化的鋁合金材料以及所有接口特征和加工定位尺寸不變,以滿足殼體裝夾加工設備的繼續沿用和整車匹配的完全切換,屬于殼體的深度輕量化設計,更為經濟方便。

1 原殼體概況

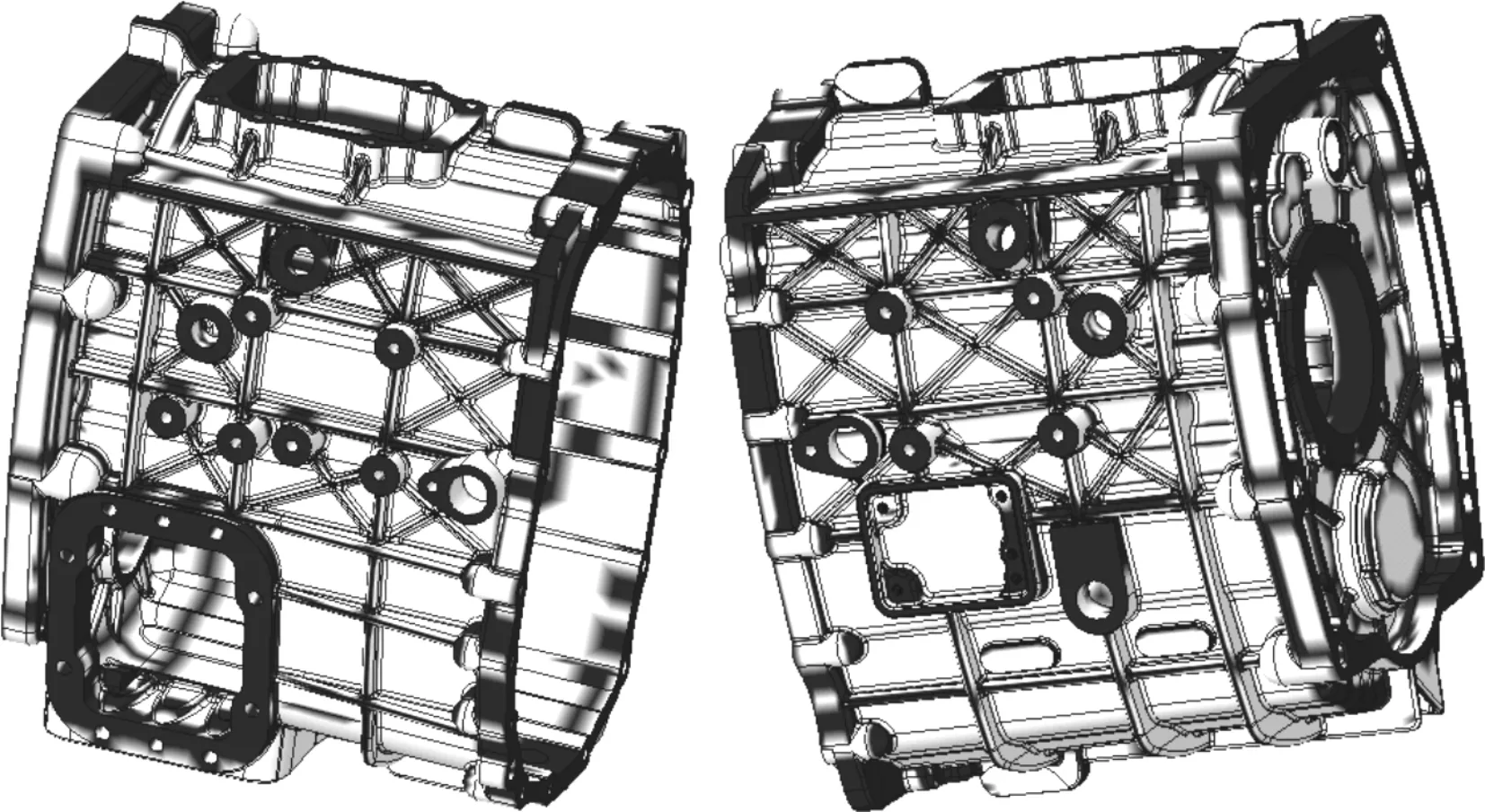

原殼體采用壓鑄鋁ADC12材料(相當于國內合金代號YL113),殼體基本尺寸為:268 mm×325 mm×286 mm,基本壁厚為5 mm。原殼體結構特征及壁厚分析如圖1所示。壁厚分析顯示,殼體壁厚偏大處主要在于軸承座、前端結合面上側法蘭、取力器窗口凸臺、加油塞凸包以及各處螺栓凸包,黑色部分顯示壁厚大于10 mm,軸承座腹板厚度7.8 mm。

圖1 原殼體結構特征及壁厚分析

2 優化設計

2.1 薄壁化分析

殼體深度輕量化設計的首要前提是滿足殼體強度、剛度及可靠性,并保證殼體完全切換。在輕量化的設計思想中,薄壁化是實現輕量化設計最直接的手段,考慮殼體承受載荷情況對原殼體壁厚進行如下分析確定:

(1)原殼體軸承座承載較為直接顯著,基于強度考慮不進行減薄輕量化處理;

(2)前端結合面法蘭是承載重要部位,但上側無螺紋孔設計,可優化減薄;

(3)取力器窗口凸臺壁厚偏大,主要由于為保證螺紋旋合長度以及取力窗口模塊標準化的需求,同時考慮結合面透空會給涂膠及裝配氣密性帶來影響,因不作輕量化處理;

(4)軸承座腹板同樣是殼體傳遞受力的主要載體,設計壁厚應大于基礎壁厚。

綜合考慮殼體輕量化后總成增扭10%以及輕量化指標的要求,并考慮材料力學性能和鑄造特性,將殼體基礎壁厚由5 mm減薄至4.5 mm,軸承座腹板厚度由7.8 mm減薄至6.5 mm,其他厚重處減薄設計,并作整體加強筋優化設計。

2.2 法蘭及腹板薄壁化設計

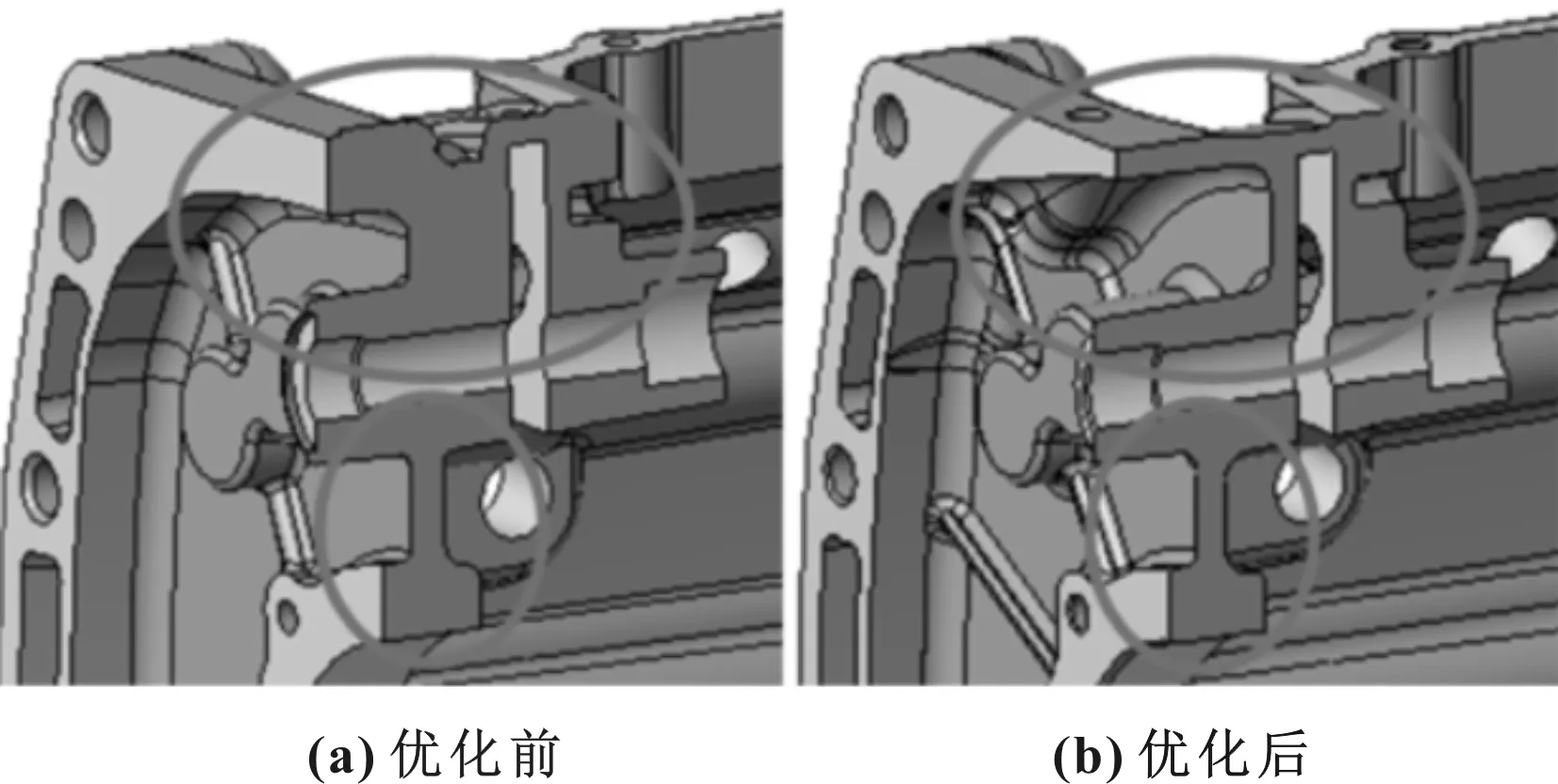

殼體基礎壁厚的減薄化設計可通過抽殼特征操作直接由5 mm更改為4.5 mm實現,軸承座腹板向腹板中心減薄至6.5 mm,防止軸承座受力中心產生偏載引起額外扭矩,如圖2優化前后腹板減薄處理剖視對比所示。圖中同時給出了前端上側法蘭面的優化剖視對比,是將上側凹陷處補平后再對法蘭作減薄處理并從前側增加出模透空處理。

圖2 殼體上側法蘭及軸承座腹板減薄處理剖視對比

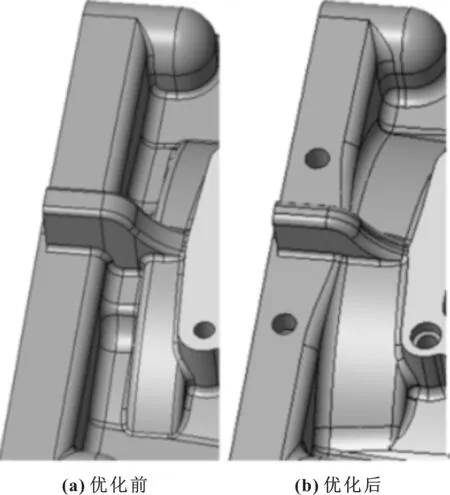

圖3是殼體前端上側法蘭優化前后對比,原殼體前端上側法蘭與圓弧凸包之間存在較大凹陷,影響流模,且部分壁厚達到23 mm,產品實物存在較大縮松漏氣現象。優化后圓弧凸包直接與法蘭連接,前側上端增加圓弧形透空,保證均勻壁厚為6 mm,同時減少上側法蘭厚度最薄至6 mm,如圖4所示。由于軸承座腹板減薄,在腹板前側做加筋強化處理:在兩軸承座孔增加連接環形筋,同時增加輻射筋數量,調整輻射筋方向盡量連接螺栓孔,提高前端法蘭到軸承座的整體承載傳扭能力。

圖3 殼體前端上側法蘭優化前后對比(俯視)

圖4 前端上側法蘭及軸承座腹板優化前后對比

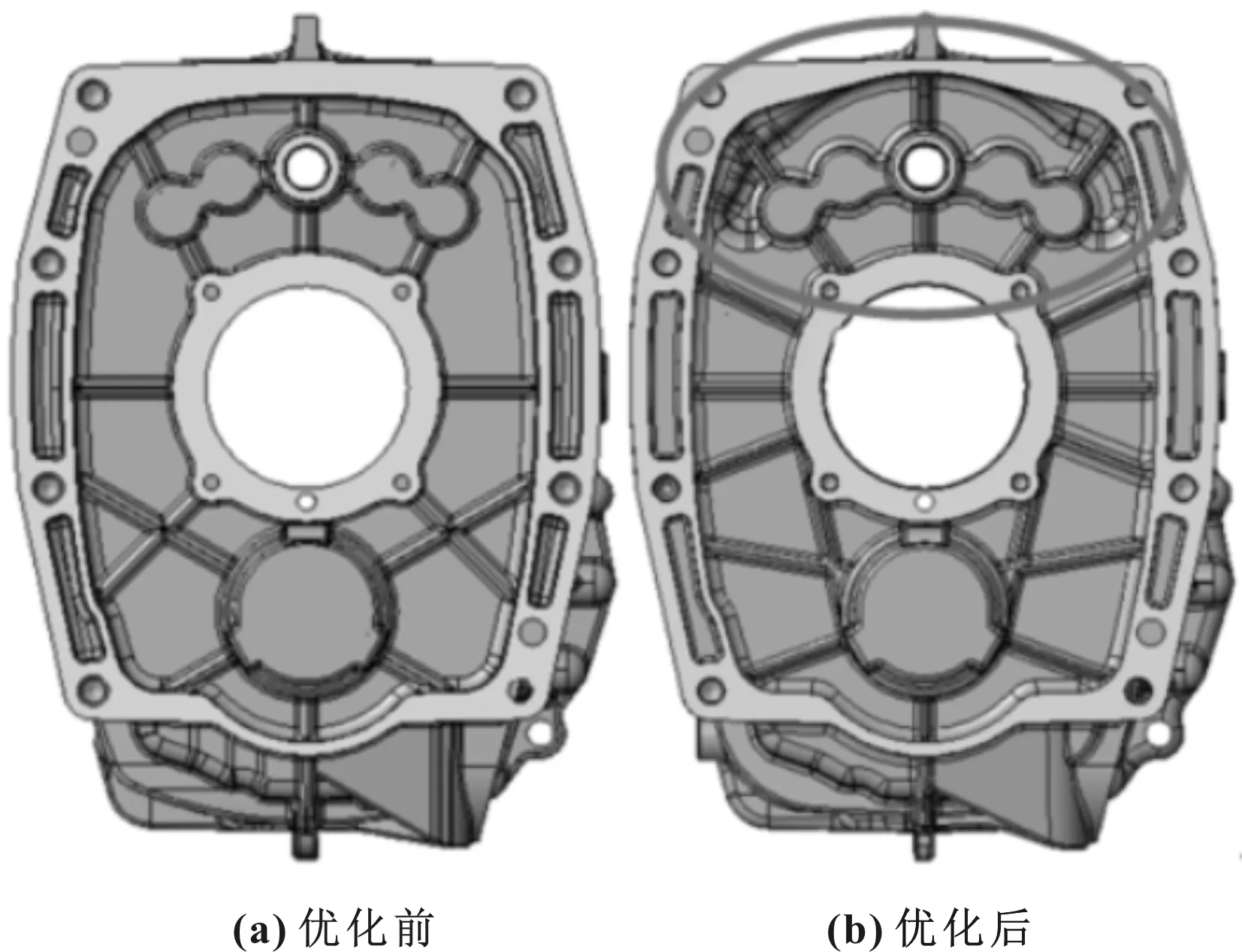

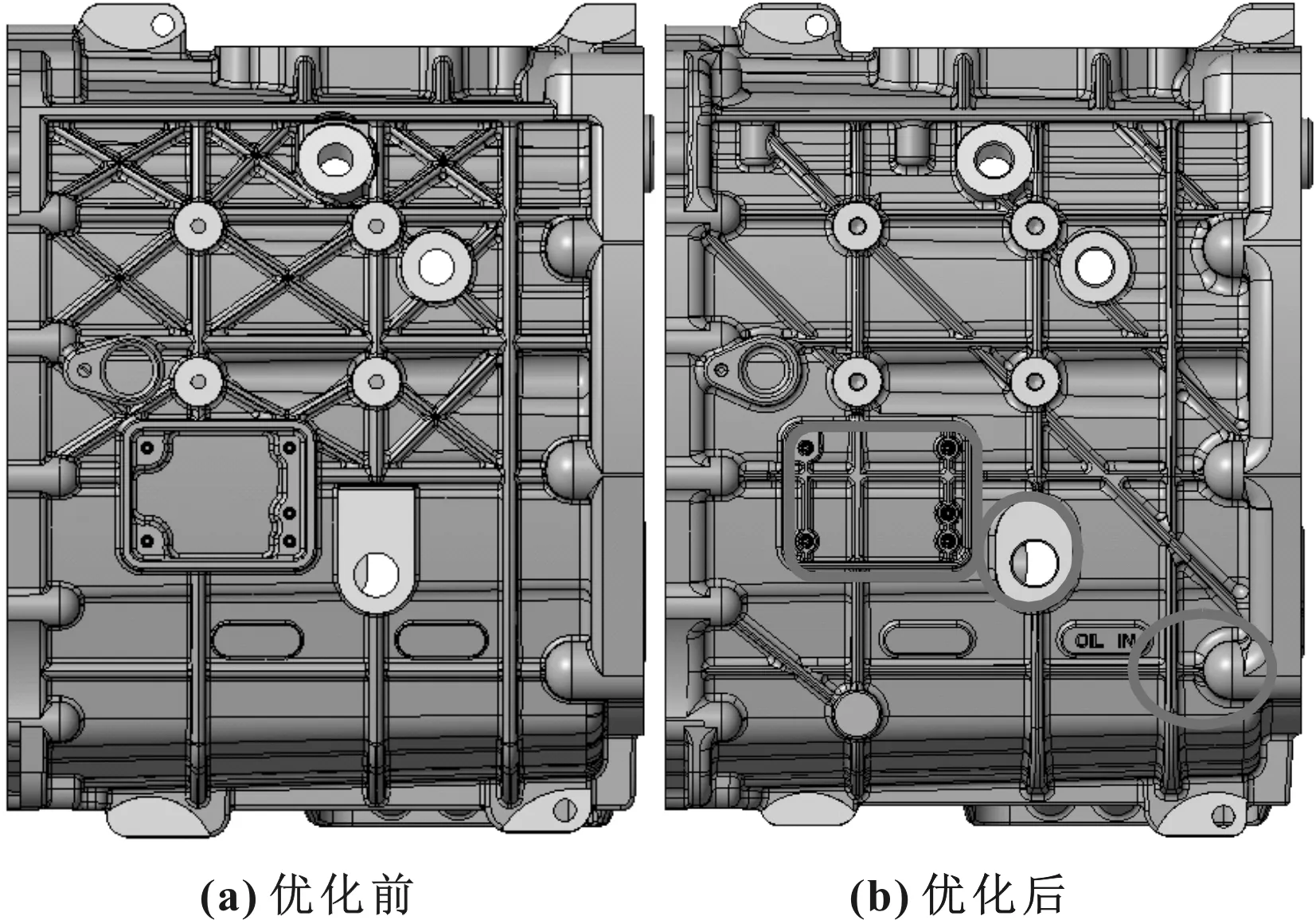

2.3 斜向貫穿加強筋設計

考慮殼體基礎壁厚減薄,在殼體兩側面增加設計多條斜向貫穿加強筋,取代原殼體兩側X型加強筋,加強筋寬度與基本壁厚相同,高度略微增加,如圖5和圖6所示。該加強筋設計整體簡約,將前后結合面連接螺栓凸包、取力器窗口凸臺和其他懸置凸包等斜向貫穿連接,整體觀感更好,以期有效彌補基礎壁厚降低造成的剛度和強度缺失。同時,兩側加強筋總質量卻未增加。

圖5 殼體左側布置優化前后對比

圖6 殼體右側布置優化前后對比

由圖6可以看出,銘牌偏厚處已薄壁化至基本壁厚,并將橫向和豎向加強筋貫通,對加油塞凸包進行輕量化減薄,同時加大了結合面螺栓凸包與兩側面的各處連接倒角,過渡圓滑,避免應力集中及鑄造收縮裂紋。

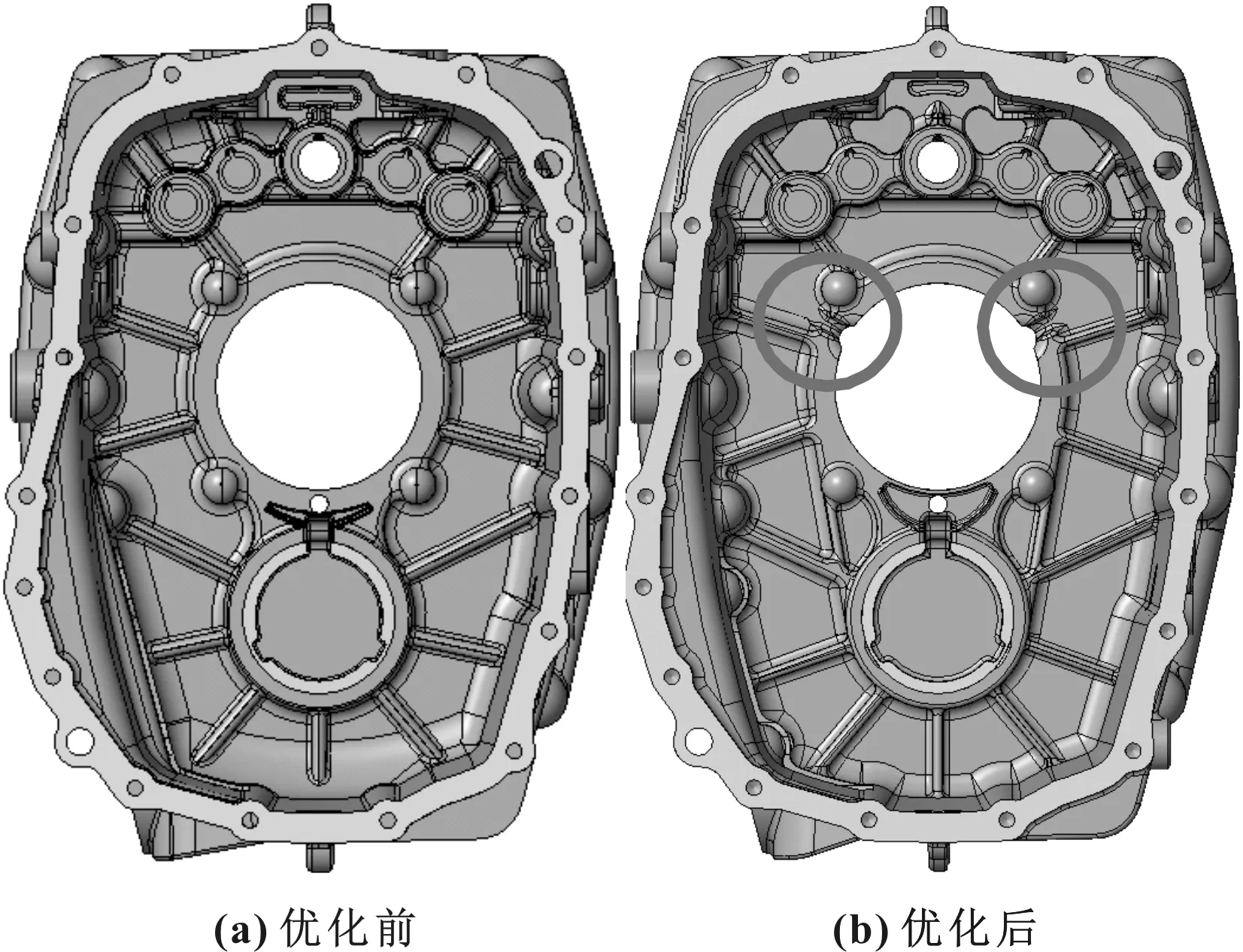

2.4 潤滑改進設計

為改善原殼體軸承潤滑狀況,在主軸軸承座兩側增加潤滑槽,同時借助兩側加強筋,形成引接集油潤滑通道,如圖7所示,同時在主軸軸承座下側擴大回接油槽引流至副軸軸承,能進一步提高副軸潤滑能力,由圖中還可看出內腔兩軸承座腹板連接環形筋布置設計。

圖7 殼體內腔軸承潤滑油道優化前后對比

3 分析校核

3.1 應力分析對比

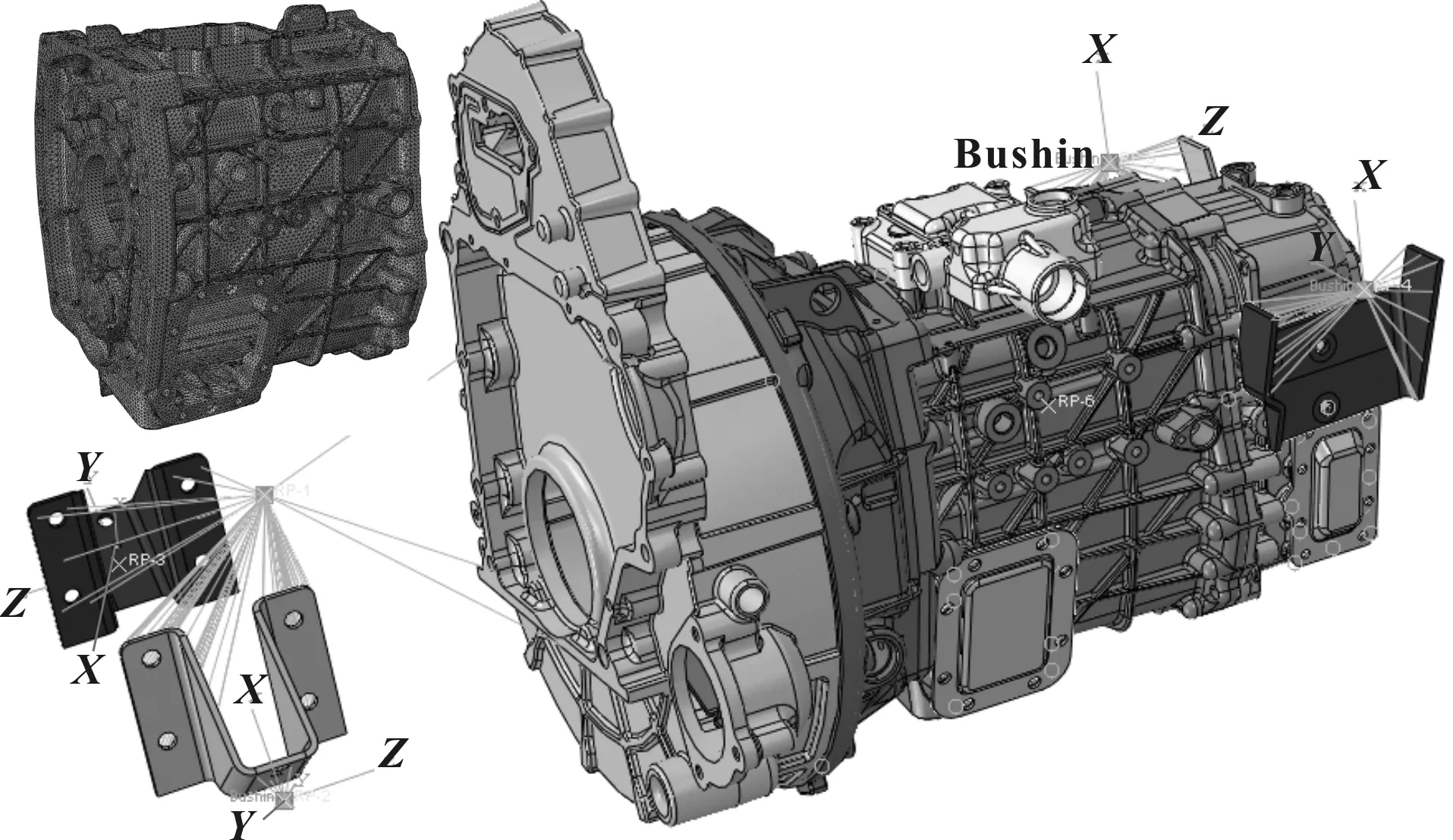

按照ABAQUS軟件推薦求解接觸非線性問題,網格類型選用修正的二階四面體單元C3D10M,網格大小3 mm,利用RBE2單元近似模擬各個殼體之間的連接螺栓。殼體材料定義為鑄鋁ADC12,密度2.7×10t/mm,彈性模量7.2×10MPa,泊松比0.33。殼體總單元數2 028 530,節點數512 522。將發動機質心、軸系換擋機構質心以及懸置橡膠剛度輸入作為邊界約束,如圖8所示,應用ABAQUS軟件進行變速器殼體強度計算,進行各工況下的應力分析對比。

圖8 有限元結構強度約束模型

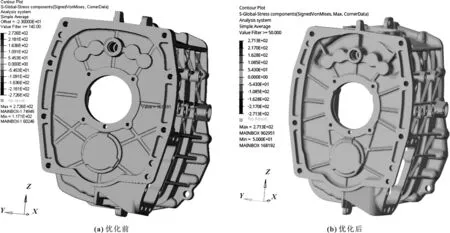

圖9為該殼體LC25(倒擋離合笨起)工況下的最大應力優化前后對比。由圖可知,優化后的應力由161 MPa降低至148 MPa。

圖9 LC25工況最大應力優化前后對比

由于貫穿斜向筋的設計以及連接倒角的加大,殼體螺紋孔凸包與斜向筋或兩側面的各連接處應力均有明顯下降。圖10為LC13(垂直向下6倍重力加速度)工況螺栓凸包連接處應力優化前后對比。由圖可知,連接處最大應力由109 MPa降低至69 MPa。

圖10 LC13工況螺栓凸包連接處應力優化前后對比

3.2 模態分析對比

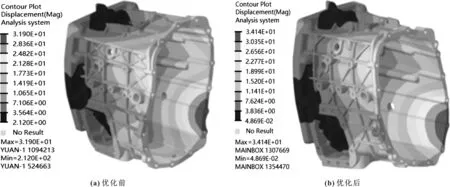

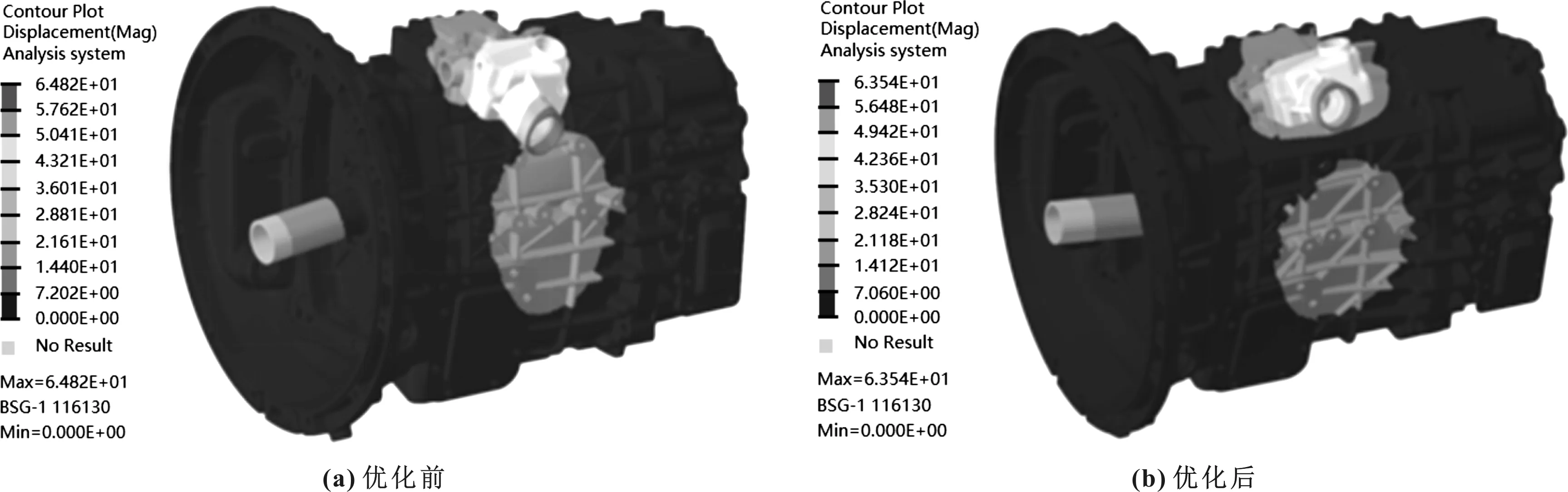

殼體在自由狀態下的模態頻率,是檢驗殼體是否與傳動系發生共振的必要手段,同時輕量化前后殼體模態對比可以較好地比較殼體剛度的變化。圖11給出了輕量化前后的自由狀態一階模態分析對比,圖12給出了約束狀態一階模態的計算約束離合器殼體安裝面和懸置螺栓安裝位置,模擬發動機與變速器總成連接整車懸置下的殼體模態。

圖11 自由狀態一階模態云圖優化前后對比

圖12 約束狀態一階模態云圖優化前后對比

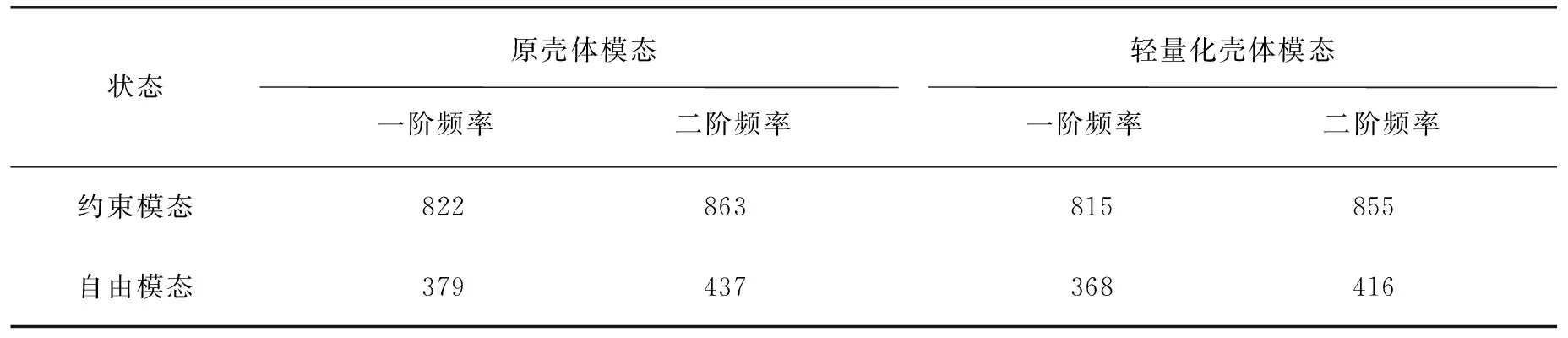

表1為殼體輕量化前后一、二階模態頻率對比。由表可知,一、二階頻率基本不變,輕量化后頻率略有降低,足以避開發動機激勵頻率150 Hz,輕量化后殼體剛度與原殼體基本相當。

表1 殼體輕量化前后一、二階模態頻率對比 單位:Hz

3.3 潤滑分析對比

由總成潤滑仿真分析對比顯示,在主軸軸承座兩側增加潤滑槽后,油液能順利借助兩側加強筋引接,流至潤滑通道中,有效改善主軸軸承潤滑,主軸軸承座下側回接油槽流至副軸軸承的流量增加,對比結果如圖13所示。

圖13 潤滑仿真優化前后對比

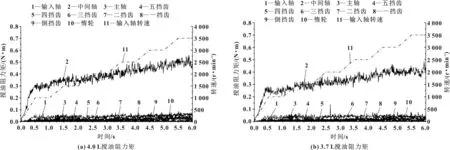

通過進一步仿真對比,可在保證變速箱總體潤滑能力不變情況下,潤滑油量由4.0 L減少至3.7 L,各齒輪攪油損失降低約20%,如圖14所示。

圖14 潤滑仿真攪油損失對比

3.4 鑄造模流分析對比

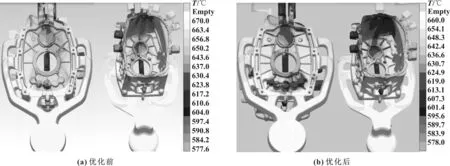

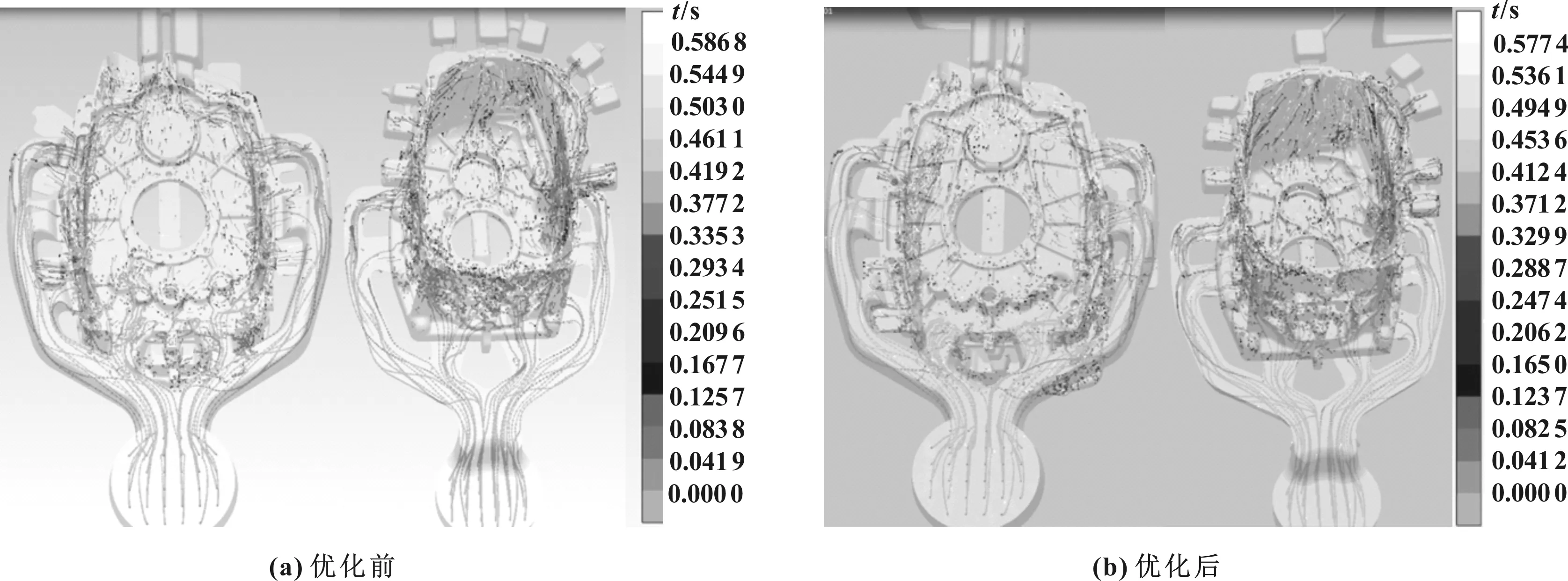

考慮殼體基礎壁厚變薄,將輕量化前后的殼體進行模流分析對比,結果如圖15和圖16所示。澆排結構布置基本相同,包括:填充溫度、凝固溫度、流場粒子追蹤、卷氣質量、孔隙率。由圖可知,除溫度場以外無明顯差異,填充末端溫度降低10 ℃左右,總體鑄造性能相當。

圖15 末端填充溫度優化前后對比

圖16 流場粒子追蹤優化前后對比

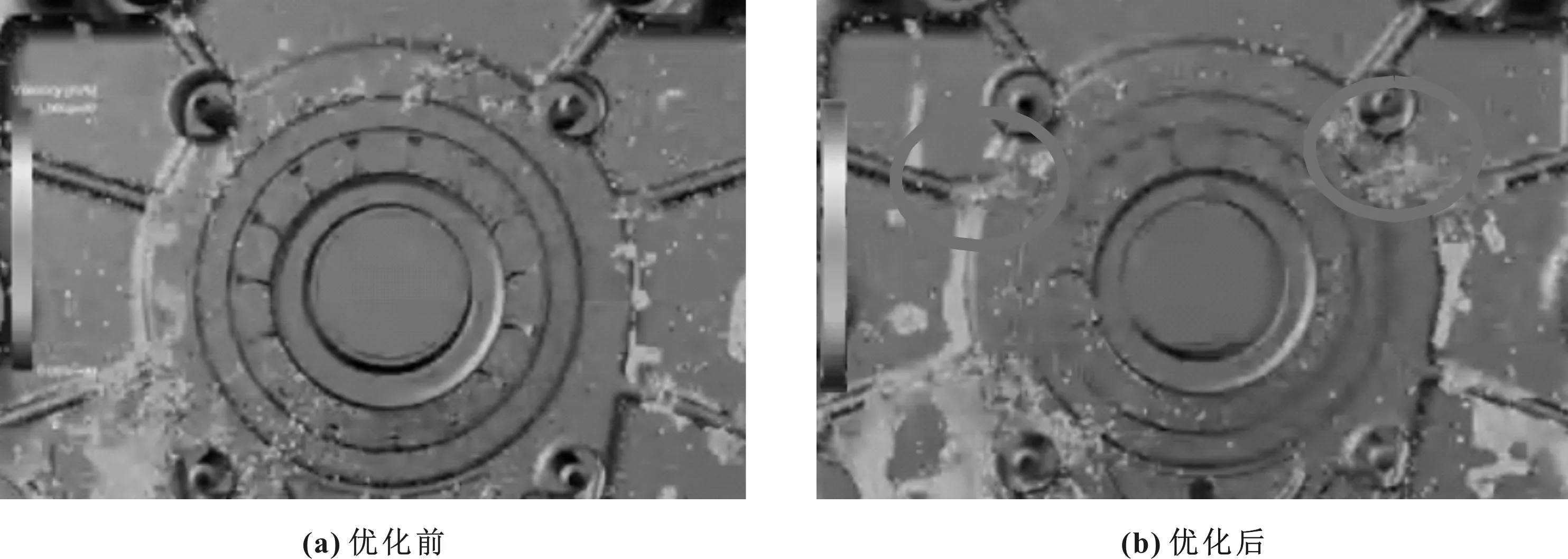

4 試驗驗證

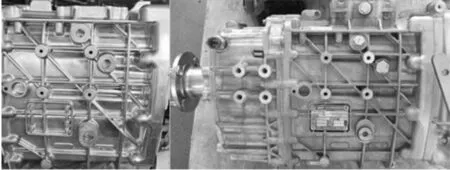

經產品壓鑄試驗分析,有效解決了原殼體前端上側法蘭與圓弧凸包之間出現較大凹陷處出現的較大縮松漏氣及黏連現象,鑄造合格無缺陷,如圖17所示。

圖17 鑄造毛坯及臺架試驗

通過了總成疲勞壽命臺架試驗驗證和道路試驗,總成潤滑更優,攪油損失更低。目前已經量產裝配總成5萬余臺套。

5 結語

文中通過變速器殼體的深度分析,得出了以下結論:

(1)在保持殼體材料、接口、加工、裝配等各特征及尺寸不變,保證殼體完全切換的基礎上,殼體質量由9.6 kg減輕至8.4 kg,減重12.5%,實現了殼體的深度輕量化設計。

(2)輕量化后的殼體模態剛度和鑄造性能基本保持不變,但工況應力更小,潤滑效果更好。

(3)整體斜向貫穿加強筋的布置設計,能有效提升殼體扭轉剛度和強度。

(4)文中還將基礎壁厚進一步降低至4 mm做出校核分析,為保證原殼體剛強度,需優化布置更多加強筋,最終并未實現進一步降重,因此,基礎壁厚降至4.5 mm是深度輕量化的較優值。