重型萬向節十字軸總成失效原因分析

夏仁善,宗曉明,張玉鈴,朱秋生

(中航光電科技股份有限公司,河南洛陽 471003)

0 引言

十字軸式萬向節是汽車傳動系統中的關鍵部件,起著傳遞發動機輸出動力的作用,其優劣直接影響整車的平穩性和經濟性。十字軸萬向節主要由傳動軸叉、十字軸、軸承、卡環和萬向節叉組成,滾針軸承安裝于十字軸與軸叉、節叉之間,起著傳遞載荷與扭矩的作用。

萬向節壽命的延長,不僅能夠節約大量的鋼材、加工設備、能源,而且可以減少汽車維修次數、提高運輸效率、降低成本,其經濟效益十分可觀。但是,由于萬向節主要作用是在不同軸線上的軸之間進行扭矩傳遞,萬向節十字軸上的滾針軸承不是做旋轉運動,而是擺動,其載荷呈交變的周期性變化。因此,萬向節常常由于十字軸和十字軸上的滾針軸承的過早失效,無法滿足用戶對萬向節壽命的要求。

某重型萬向節十字軸總成在應用過程中發生了失效,文中對失效件進行了分析,通過對萬向節失效試驗樣品、試驗工況、失效形式、失效原因、結構參數、受力情況、材料等進行了深入分析,提出了萬向節十字軸總成設計的改進建議及產品失效分析模式,為同類產品的設計提供技術支持。

1 失效現象

文中出現失效的萬向節工作扭矩為11 000 N·m,安裝夾角為7°,工作轉速為500 r/min,出現失效前,累計試驗時間為60 h。

1.1 十字軸的失效情況

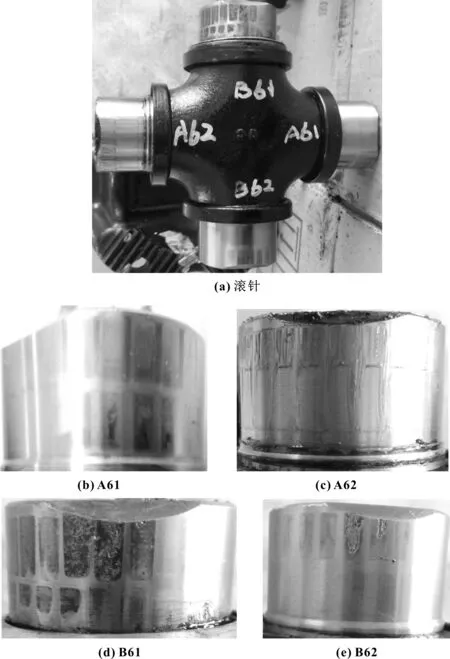

圖1為十字軸滾道面失效形貌。

圖1 十字軸滾道面失效形貌

由圖1可以看出,A61、A62兩端頭油脂顏色較清,無明顯剝落痕跡,局部壓痕發黑;B61、B62接近安裝倒角處均發生明顯剝落,有滾針形狀壓痕且較深發黑,剝落面積較大,破壞較為嚴重,其中B61的剝落面積和深度較B62嚴重。該十字軸4個軸徑安裝倒角處均有不同程度的疲勞剝落出現。安裝倒角處及附近位置是疲勞剝落及壓痕最嚴重的地方,十字軸軸徑有嚴重疲勞剝落及壓痕,潤滑脂發黑現象也嚴重。

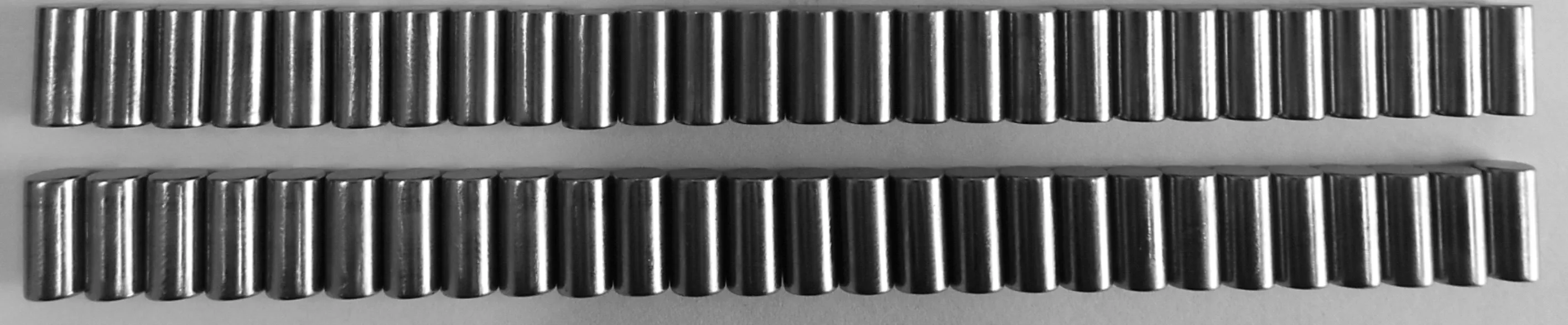

1.2 滾針的失效情況

經檢測,發現其中只有B61滾針發生了明顯的斷裂、擠壓變形等嚴重破壞,其余滾針外形基本完好,其典型形貌如圖2和圖3所示。

圖2 滾針破壞形貌

圖3 無明顯損傷滾針外觀形貌

結合十字軸的疲勞剝落情況,有可能滾針被安裝倒角啃傷后,轉動受到影響,在重載作用下被擠壓變形及斷裂,而滾針的嚴重破壞又會引起軸承內部溫度劇烈上升,即簡單的滾道剝落不會引起劇烈溫升,滾針破壞進而與滾道發生劇烈相對擠壓等變形才是引起溫度升高的直接原因。隨著溫度的劇烈上升,潤滑脂變黑失效,疲勞剝落更嚴重,溫度更高,從而形成惡性循環。

1.3 軸套的失效情況

經拆卸檢查,軸套內滾道整個圓周均布滾針接觸壓印,其中B61存在明顯剝落失效現象,如圖4所示,另外在局部有發黑現象,應為潤滑脂污染。

圖4 軸套內滾道失效形貌

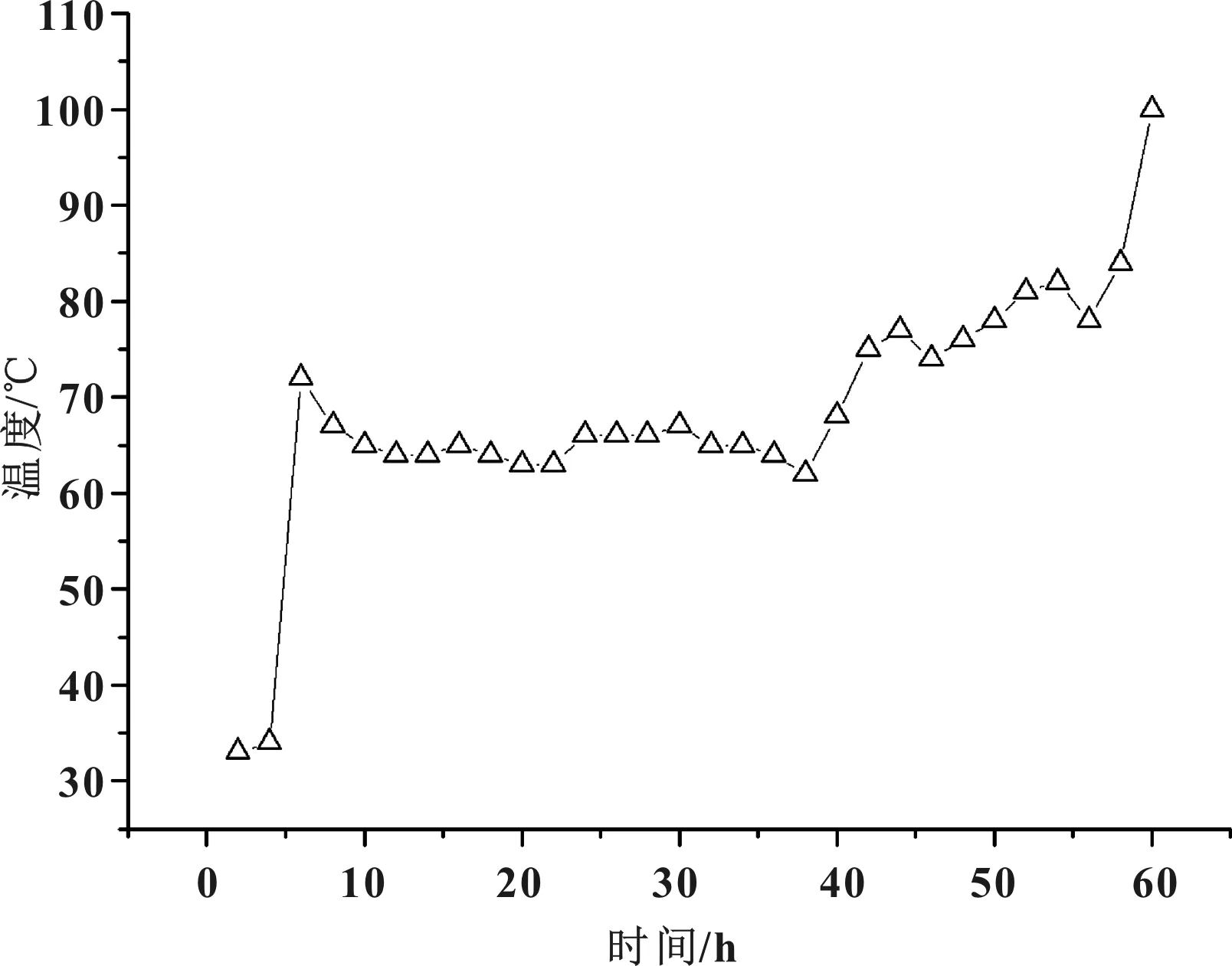

2 工作溫度變化分析

工作溫度曲線大致可分為前期磨合—穩定—迅速升溫3個階段,前4 h為短暫的磨合階段,溫度由接近室溫迅速升高至60~70 ℃附近;從4~38 h為穩定階段,曲線在誤差區間內抖動;從38 h至最終失效為迅速升溫階段,時長約22 h,在該階段中溫度呈持續、快速上升趨勢,說明萬向節內部發生了明顯的失效變化。工作溫度曲線如圖5所示。

圖5 工作溫度曲線

3 零件尺寸檢測

3.1 十字軸

對十字軸總長、軸徑等進行了抽樣檢測,尺寸符合圖樣技術要求,未發生明顯變形或磨損情況。

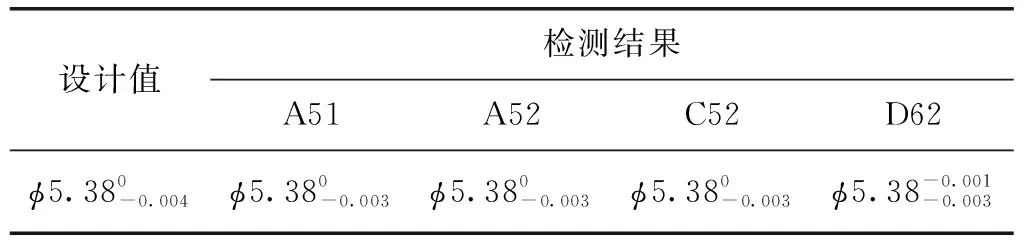

3.2 滾針

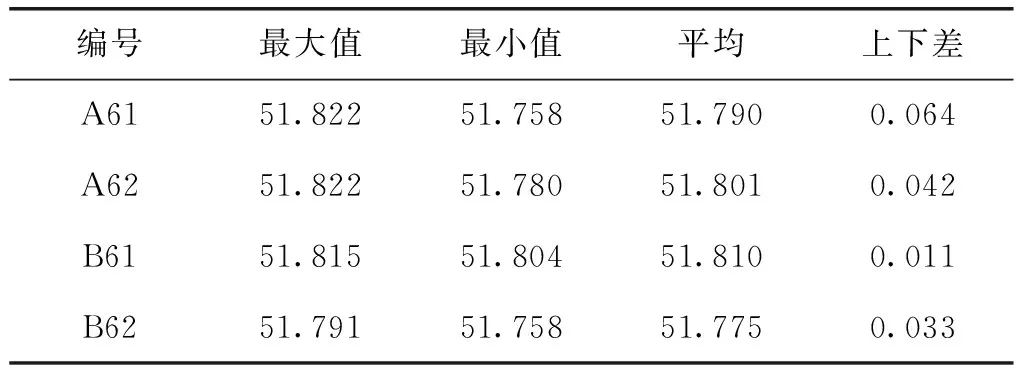

對滾針直徑和表面凸度輪廓進行了抽樣檢測,直徑抽樣檢測結果見表1。根據檢測結果,滾針直徑符合圖樣技術要求。

表1 滾針直徑抽樣檢測結果 單位:mm

3.3 軸套

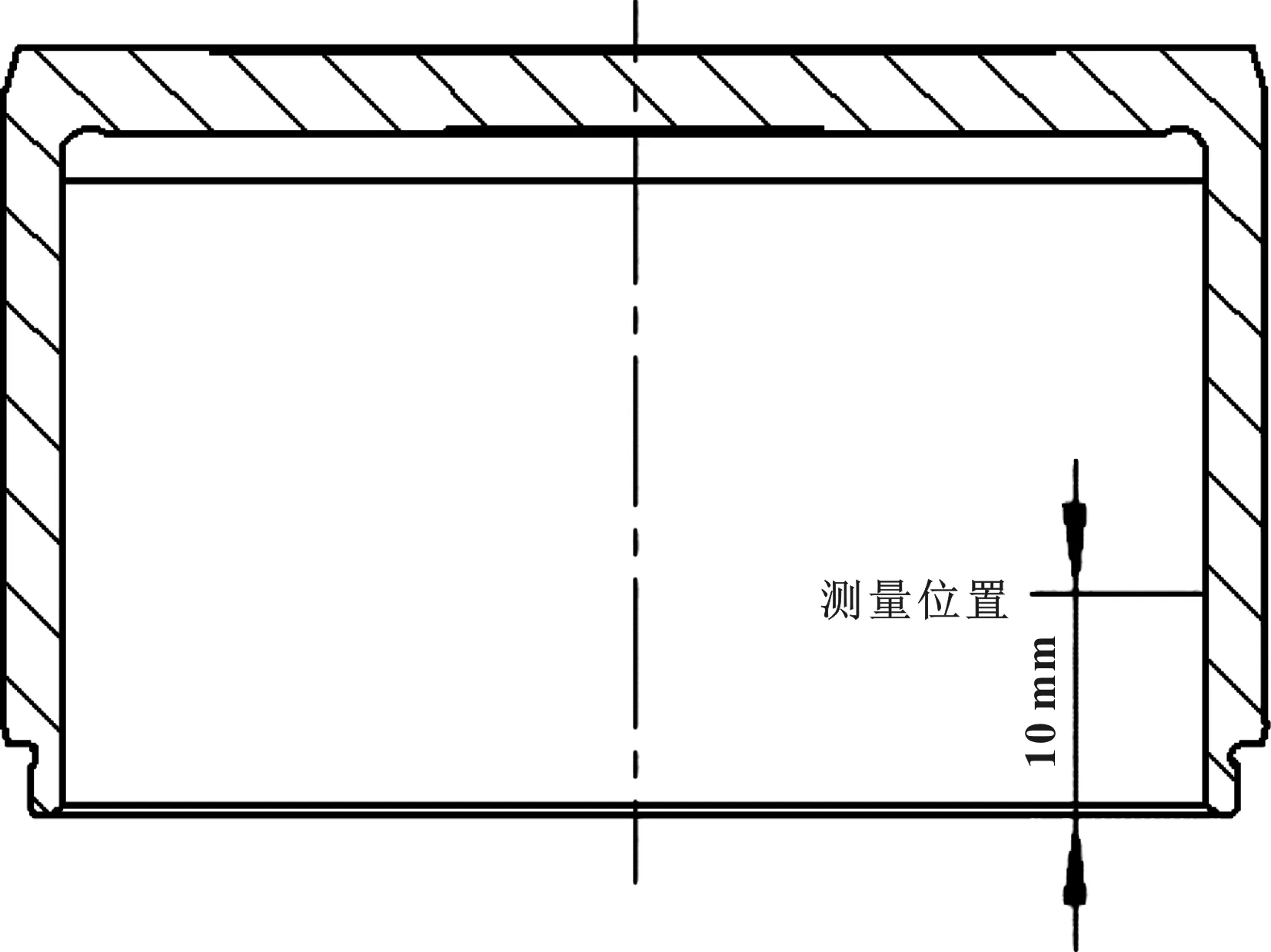

經隨機抽樣檢測,軸套內徑測量結果(測點:端口向內10 mm)見表2。檢測儀器為D923內徑檢查儀。由于內徑較小且只有單邊開孔,測頭最大檢測深度為11 mm,因此選擇深度為10 mm處作為直徑檢測位置,如圖6所示。

表2 萬向節軸套內徑測量結果 單位:mm

圖6 軸套內徑檢測位置示意

從表2所列檢測結果可以看出,測量位置直徑偏差范圍達到了0.011~0.064 mm,與軸承游隙相當,這說明軸套內徑發生了較大的橢圓變形。

4 失效原因分析

4.1 安裝倒角影響

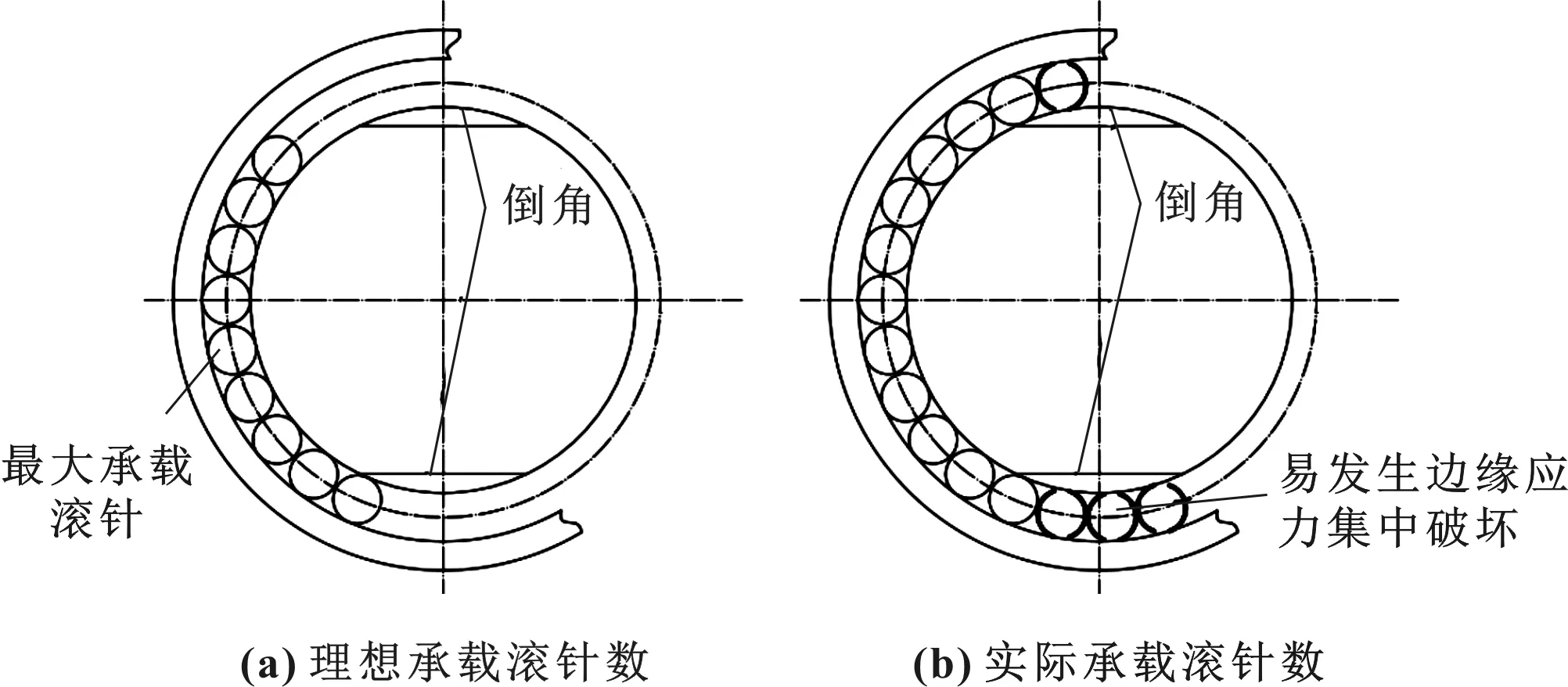

分析其原因認為軸承在壓裝過程中,由于過盈量的存在,軸套內徑發生了橢圓變形,進而擴大了承載區域,導致安裝倒角附近滾針也承載,并使安裝倒角附近滾針單位長度上載荷遠大于其本身所承受的載荷,最初發生壓痕現象,隨著試驗時間增加,壓痕越來越深,最終發生疲勞剝落或嚴重的疲勞剝落且伴隨有壓痕、個別滾針的斷裂等。另外原因也有可能是安裝倒角附近的滾針在運動過程中,首先被安裝倒角的尖棱啃傷,運動出現障礙,造成疲勞剝落,這從個別滾針的斷裂、變形及啃傷情況可看出。同時由于倒角邊緣載荷的應力集中效應,也有可能導致該處出現了不該有的早期疲勞剝落現象,進而誘發其他部位進一步破壞。而倒角尺寸的不穩定性可能是導致軸承失效時間離散度大的原因之一。理論計算與實際工作情況下,滾針與十字軸滾道的接觸范圍對比如圖7所示。由圖7可以看出,理論計算承載的滾針數量要小于實際工作時滾針的數量,這就使得軸承承載區域的范圍超出了180°,導致安裝倒角附近滾針也承載,從多數失效的十字軸軸頭疲勞剝落可證實。

圖7 理論計算與實際工作情況下滾針與十字軸滾道的接觸范圍對比

4.2 軸套變形影響

從軸套內徑測量結果可以看出,軸套內徑偏差范圍達到了0.011~0.064 mm,與軸承游隙相當,說明軸套內徑發生了較大的橢圓變形,進而擴大了承載區域,導致安裝倒角附近滾針也承載,進而導致安裝倒角附近滾針發生疲勞剝落,其具體原因如前述。

4.3 溫度曲線驗證

從傳動軸軸承的試驗溫度曲線可以看出,萬向節試驗大致可分為前期磨合—穩定—迅速升溫3個階段。前4 h為短暫的磨合階段,溫度由接近室溫迅速升高至60~70 ℃附近,然后趨于穩定,溫度在小范圍內抖動,上下差別不大,這是軸承正常的工作情況。最后階段為迅速升溫階段,溫度呈持續、快速上升趨勢,說明萬向節內部已發生了明顯的疲勞剝落、壓痕等失效變化。

5 結語

從重型萬向節軸承失效形式看,萬向節主要失效現象為安裝倒角及附近發生了疲勞剝落或嚴重的疲勞剝落且伴隨有壓痕、個別滾針的斷裂等,其原因主要是由安裝倒角和裝配壓裝引起軸套的橢圓變形。

在不影響安裝情況下,萬向節十字軸軸頭盡量不要設計加工安裝倒角;另外在壓裝軸套防止其與撥叉發生相對轉動的情況下,盡量減小裝配的過盈量或增大軸套壁厚以避免失效的發生。