勝利油田油氣生產物聯網平臺的建設與應用

張 峰,劉 駿,田 寧

(中石化勝利油田分公司信息化管理中心,山東 東營 257000)

物聯網是指通過信息傳感設備,按照約定協議,把任何物品與互聯網連接起來,進行信息交換和通信,以實現智能識別、定位、跟蹤、監控和管理的一種網絡,它是在互聯網基礎上延伸和擴展的網絡[1]。1998年美國麻省理工學院創造性地提出了當時被稱作EPC系統的“物聯網”的構想[2]。2005年11月17日,在突尼斯舉行的信息社會世界峰會(WSIS)上,國際電信聯盟(ITU)發布了《ITU互聯網報告2005:物聯網》,正式提出了“物聯網”的概念[3]。近年來物聯網技術飛速發展,已經形成了與工業生產深度融合的局面。

油氣生產物聯網是物聯網在油氣生產行業應用的延伸,通過信息傳感設備將油氣生產工業控制系統,乃至整個生產環節的參數和控制連接在一起。

1 建設與應用

1.1 建設情況

1.1.1 建設目標和范圍

勝利油田按照制定的統一技術、協議,通過智能識別、可靠傳輸和實時態勢感知等技術,將油田陸上114個管理區,35 000余口油水井,540個站庫的工控設備采用物聯網技術管控實現全覆蓋,實現41萬臺設備的在線物聯管理。在油氣生產物聯網平臺集中展示、分析和運維,實現“讓所有設備永不脫離管理者視線”的目標。

1.1.2 技術路線

勝利油田按照構建生態物聯網的理念,從初期對設備和系統進行了頂層設計,對建設、應用、運維提出了一體化建設構想,按照“十統一”標準,研發了設備運維管理模塊,依托設備物聯網技術通過PCS系統,實現管理目標。

1.1.3 主要應用技術

(1)物聯設備識別技術。a.智能設備標識。智能設備是內置MCU芯片的設備,如有線儀表、無線儀表等。設備信息寫入芯片,通過通訊實現設備的自動識別。b.非智能設備標識。非智能設備是沒有MCU芯片的設備,如開關電源、接觸器等。通過二維碼與關聯智能儀表信息綁定實現設備自動識別。

(2)物聯設備自組網技術。為實現各類不同設備用同一“語言”進行“交流”,勝利油田研究制定了35項專有通訊協議,對公有協議進行融合和擴展,實現更加廣泛和高效的互聯功能。針對油田物聯設備的多樣性和復雜性,以及應用場景的不同,通過大量試驗優選國內外主流工業控制網絡技術,如:Zigbee、4G蜂窩網絡、RS485/HART、以太網等,進行優化組合、創新研究,實現不同場景數據通訊安全、穩定、經濟以及高效。

(3)物聯設備通信技術。優化完善SCADA系統功能,在IOServer和DataRouter模塊對電子標簽進行處理,實現物聯設備信息的采集、控制及轉儲。

(4)工控設備物聯管控技術。對油田工控網絡、感知設備、自控儀器儀表的運行狀態進行實時監測。實現鏈路、感知設備的自動巡檢與記錄、故障設備的準確定位、故障的報警預警及推送及資產展示統計等功能。協助現場運維人員及時發現并且定位故障點,掌握故障點的影響范圍,加快處理故障的時間。工控設備物聯管控范圍包含:前端的攝像頭、儀器儀表、RTU、PLC、OPC服務器;網絡傳輸中端的交換機、無線網橋;服務安全后端的網閘、單向導入、工業防火墻、數據庫服務器、應用服務器后端程序的中間件監控。將工控設備物聯信息與物聯感知平臺進行整合,對數據分種類、分功能進行數據處理和挖掘分析,實現了“一個平臺,E網打盡”。

1.2 應用情況

1.2.1 應用實現的指標

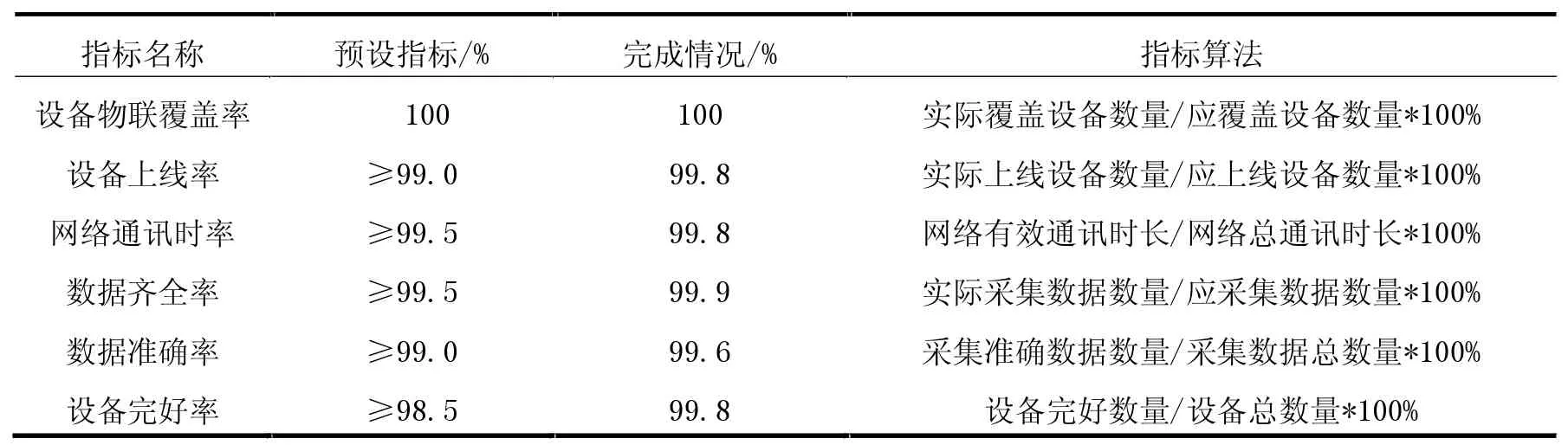

勝利油田基于油氣生產物聯網平臺,利用物聯網技術對油田工業控制系統設備設施進行管控,實現了預定指標,取得良好效果,見表1。

表1 勝利油田油氣生產物聯平臺應用實現指標

1.2.2 應用效果

勝利油田在生產信息化建設的同時,不斷探索和應用物聯網技術,目前,工控設備物聯網技術正式進入規模應用階段。

(1)物聯技術實現了工控設備的自動量化考核。a.實現了設備的e化管理,助力設備運行質量動態跟蹤;b.實現了產品質量自動跟蹤評價,助力物資采購質量最優化;c.實現了設備運維管理的自動量化考核、層級管理,助力運維效能最優化。

(2)設備物聯網技術支撐了生產信息化系統高效運行。a.通過物聯網技術,物與物、物與網、物與人的有機聯動實現了設備全生命周期在線管理;b.實現設備的預防性維護,預測性維修,被動維修變主動維護,設備故障率降低,設備使用壽命延長;c.實現設備在線精準統計考核,支撐了油氣生產信息化運行指標,齊全率、準確率均在99.6%以上,穩居中石化生產信息化指標排名第一。

2 成果介紹

2.1 主要成果

2.1.1 技術成果

研發了基于PCS系統的物聯管理模塊,進行數據的挖掘與融合,業務層面系統圍繞三級工控設備物聯管理核心業務設計,主要包括監控管理業務、設備運維業務、軟件運維業務、運維評價及知識共享等業務內容,實現全面感知,在線管理。

監控管理業務:包括工控設備運行情況、軟件系統運行情況、網絡視頻情況監控。監控采集參數與異常指標報警及實時分析。輔助指揮中心管控人員、運維管理人員實現實時監控與運行管控。

設備運維業務:實現廠區兩級運維管理崗位及現場專業化隊伍等崗位的運維工作協同、運行聯動。結合建設單位的運維應用需求,規范自動化運維管理流程,實現以事件管理為主線的問題處理流程,完成設備故障報警、接收、處置、完結閉環管理、節點跟蹤、超時提醒。自動統計設備運行時間、故障頻次、維修時長等關鍵指標,自動統計運維月報、人員工作量信息等關鍵情況,為后期產品評價及集成商、供應商評價提供參考數據。

運維考核評價、知識共享業務:結合設備運維、軟件運維業務采集數據為基礎,實現對產品、服務商等的在問題頻次、解決效率、解決質量等方面的自動統計,輔助運維管理決策;建立運維技能與經驗分享的運維知識庫,實現運維知識的共享。

2.1.2 應用成果

(1)一切設備上平臺。勝利油田工控系統41萬臺前端設備,通過物聯網技術應用,已全部接入平臺進行管控,通過一個平臺實現采集與控制、數據傳輸、物聯網網絡及設備管理、生產運行管理的功能。運行中以工作流程為導向、生產業務為主線、隊伍建設為重點、提升素質為關鍵、完善制度為基礎、評價考核為抓手,保障工控系統設備設施運行完好、穩定可靠,生產數據采集齊全、準確及時,工控網絡運行暢通、安全高效。數據采集齊全率、準確率達到99.6%以上。

(2)物聯網技術助力運行維護。工業控制系統運行,運維問題是核心問題,物聯網技術通過技術診斷和流程管理有效地助力了運維工作的開展。以孤島采油廠為例,工單平均用時從最初的86 h,減少到31 h。通過設備臺賬、設備標識、實時數據、歷史數據及運維資料等多維數據融合,實現“設備異常報警預警、故障提前預判”,“問題點及時發現,準確定位”的功能,為高效運維、快速處置提供了技術支撐。通過運維過程工單化、流程化、標準化管理,生產信息化運維效率大幅提升,2019年,通過維修、維護工單共解決軟件運維問題3 035個,設備運維故障45 098個,運維處置效率與維修質量得到有效提升。油水井工控設備運維費用由4 000元/年,降低到3 400元/年,減少了15%運維費用。

(3)實現自動考核評價。基于物聯技術建立了系統運行指標考核、產品評價等考核體系,由系統自動量化生成,構建全面、客觀、公正的考核評價體系,開發單位、供應商和運維商的責任主體得到有效落實,有力保障了系統的運行和產品質量的控制。系統運行指標涵蓋系統運行和數據采集2大類12項評價指標,其中數據采集齊全率等6項指標納入信息化工作月度考評,5項指標納入油田“三基”工作風險管控責任考核。指標數據層層穿透,責任落實到崗位,考核管理到個人,開發單位依據系統運行指標對各管理區生產信息化運維工作進行考核,管理區將指標數據與人員績效掛鉤,充分調動人員工作積極性,有效提升了基層生產管控能力和生產效率。產品評價指標根據運維數據自動生成,實現所有產品交貨驗收、售后服務、技術與質量的量化打分,保證了產品評價的全面、客觀、公正。2019年,累計評價89萬余件產品,產品合格率為99.2%。經專業技術人員鑒定,其中3家產品供應商的3項產品確定為不合格產品,并做出終止采購合同、扣罰風險保證金等處罰,2019年不合格產品的數量和種類較往年大幅降低,同時產品供應商售后服務也更加及時到位。

2.2 效益分析

2.2.1 經濟效益

勝利油田應用油氣生產物聯網平臺從減少運維人員、節約運維費用、延長設備使用壽命等方面對2017和2018年相關成本費用進行測算,節約成本開支合計22 706萬元。

(1)優化運維人員配置。2014年至2017年共投產油氣生產信息化項目77個,完成油水井建設20 568口,配置運維人員723人,物聯網技術推廣后,運維人員344人;2018年全面完成油氣生產信息化建設工作,總計完成26 526口油水井建設,因物聯技術推廣應用,運維人員按推廣前需配置900人左右優化到452人,并保持高質量運行。

(2)節約運維費用。勝利油田已建成生產信息化項目于2016年陸續開始發生運維費支出,根據ITSS(國家標準化管理委員會)的運維服務取費標準,其中對硬件設備、基礎環境相關設備的修理費約為總投資的7%(國網參考值)。根據按照該標準測算,硬件基礎環境運維費用2017年約為14 000萬元,2018年約為18 000萬元。通過油氣生產物聯網平臺應用,對各單位年實際發生運維費統計分析,實際發生運維費為4 000元/井(站庫運維費折算到油水井運維費中),2017年節約運維費5 572.8萬元,2018年油田完成26 526口油水井建設,節約運維費7 389.6萬元。

2.2.2 延長設備使用壽命

通過物聯實時感知,人防變預防,提前維護維修,優化設備使用效率,提高設備運行質量,延長設備使用壽命。以油井控制柜為例,平臺使用壽命從5年延長至7年。生產信息化設備投資約12億,根據2016-2017年出保的數十個管理區實際發生費用進行測算,每年更新費用由2.4億降為1.7億,測算年節約費用7 000萬元。

2.2.3 管理效益與社會效益

(1)設備物網聯技術的成功應用保障了油田工業控制系統運行的可靠、穩定,提升了設備管理水平、應用水平,減輕了現場人員勞動強度。

(2)物聯感知平臺為下一步與國內石油行業以及其他企業、產品和設備供應商、高等院校、科研機構、專業服務提供商等安全共享設備信息資源,為協同制造、生產能力共享奠定了基礎。

(3)符合國家“兩化”融合的要求,物聯網技術提升了油田生產信息化建設技術水平,為油田新型采油管理區建設提供了有效支撐。

3 結束語

經過近年油氣生產物聯網技術的發展,和國內外油氣生產企業物聯網技術應用表明,油氣生產物聯網技術正在顛覆油氣生產企業傳統的生產管理模式,持續開展油氣生產物聯網技術探索和實踐,不斷打造信息化環境下的新型能力,可以為建設實時感知、全面協同、主動管理、整體優化的智能油田提供技術支撐,為油氣生產企業提高生產效率和保障企業綠色安全生產提供有力技術手段,為油氣生產企業高質量發展奠定堅實基礎。