超深大直徑旋挖樁水下混凝土灌注工藝研究

房江鋒,趙鑫波,郭秋蘋,張思祺

(深圳宏業基巖土科技股份有限公司,廣東 深圳 518029)

隨著我國生產力和樁工設備技術的大力發展,在地質條件復雜的深厚填海區域,大直徑、大深度的旋挖鉆孔灌注樁應用越來越廣泛。水下混凝土灌注通常采用的方法有導管法、泵壓法、柔性管法等,導管法采用多節連接的密封鋼管作為灌注通道,將水下混凝土灌注到樁孔底部,導管底部要求在灌注過程中埋在混凝土面以下,在導管內外壓力差作用下,形成連續密實的混凝土樁身。導管法施工具有整體性好、澆筑速度快等優點,在工程中應用最為廣泛。

高詠友[1]采用數值模擬對水下混凝土灌注過程中樁身混凝土的流動過程進行了模擬,將混凝土在樁孔內上升方式歸納為活塞式和翻卷式,翻卷式容易將泥漿裹入混凝土,形成泥漿包心,嚴重影響樁身混凝土質量,因此水下混凝土灌注過程中要優先確保混凝土以活塞式上升。付祖良[2]研究了導管埋深對混凝土澆筑的影響規律,導管埋入已灌注的混凝土面內越深,混凝土向四周均勻擴散效果會越好,灌注的混凝土會更密實。當導管埋深過深時,混凝土在導管內流動會受到影響,不僅對灌注的速度有影響,也易造成堵管事故。李博等[3]采用PFC軟件對水下混凝土灌注的封底效果進行了數值模擬,模擬結果可得水下混凝土灌注過程中導管的擴散半徑對灌注面積的影響,單根導管的擴散半徑可達到3 m范圍。李先棟[4]研究了導管直徑對水下混凝土澆筑的影響,研究表明,采用大直徑導管有利于控制混凝土灌注質量、保證灌注進度。

本文就水下混凝土灌注施工工藝及各環節的質量控制進行分析和探討,結合實際工程實踐提出相應的質量控制措施建議,可為同類工程提供相關參考。

1 工程概況

1.1 地質條件

項目場地位于深圳市深圳灣填海區,所在位置填海前原始地貌為濱海灘涂。根據鉆探揭露,場地內地層自上而下依次為:人工填土層第四系全新統海陸交互沉積層第四系上更新統沖洪積層第四系殘積土層(Qel),下伏基巖為燕山四期粗中粒黑云母花崗巖(ηβ5K1),其中填石層揭露厚度最大約14.9 m。

1.2 樁基設計概況

根據樁基工程手冊[5],綜合樁基施工及承載變形特性等因素,將樁長L≥50 m且長徑比L/D≥50的樁定義為超深工程樁。

本項目樁基礎工程共有工程樁1 057根,樁徑為1.8 m~3 m,成孔深度為45.6 m~95.5 m,在現狀地面成孔作業,空樁深約25 m。其中樁長L≥50 m且長徑比L/D≥50的樁共施工959根,超深樁占比約為90.73%。最深的工程樁樁長為95.5 m。

1.3 樁基施工概況

本項目樁基施工具有成孔深度大、成孔直徑大等特點,同時需要穿越深厚的海域填石層,施工選用XD460及XR550型旋挖機,該機型功率大、動力強勁、成孔效率高;同時機身采用大三角變幅機構、超大鉆桅截面,設備的穩定性強,在大直徑孔、超深樁孔施工過程中可以有效保證成孔質量[6-7]。

旋挖施工時保證回填地層成孔穩定、避免塌孔是施工的重點控制項目。為保證成孔質量,施工期間調配優質泥漿進行護壁;對于填石含量高的地段,泥漿護壁無法保證孔壁穩定時,現場采用長鋼護筒穿越填石層進行護壁;通過以上措施,有效解決了回填地層成孔穩定性差的難題。

2 水下混凝土灌注準備工作

2.1 導管

灌注前應根據樁長、樁徑和每小時需通過的混凝土量計算確定導管直徑。現階段施工常用的導管內徑一般為200 mm~350 mm,壁厚不小于3 mm,長度一般控制在2 m~4 m,多采用絲扣連接,要求導管光滑、順直、無局部凹凸、無穿孔及裂紋。針對本項目樁徑大、深度大的特點,導管選用內徑300 mm、壁厚6 mm的灌注導管。

2.2 灌注料斗

2.2.1 首灌混凝土量

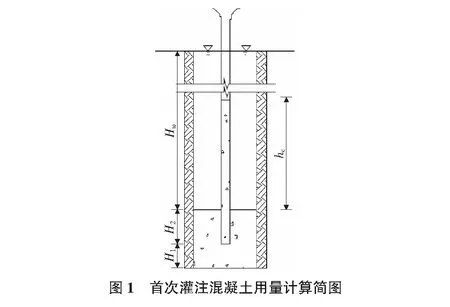

首灌在水下灌注混凝土中是最重要的一步,這一步直接關系到整根樁的質量。首批灌注混凝土的數量應能滿足導管首次埋置深度所需的混凝土數量,并將孔底泥漿與混凝土分隔開來,且保證導管底部不滲水。首灌混凝土量可按式(1)計算,計算簡圖如圖1所示。

(1)

hc=Hw×γw/γc

(2)

其中,D為樁孔樁徑,m;d為導管內徑,m;L為樁孔深度,m;H1為樁孔底至導管底端間距,m;H2為導管初次埋置深度,m,可取0.8 m~1.2 m;hc為導管內混凝土柱最大高度,m,以導管全長或預計的最大高度計;γw為水的重度,kN/m3,可取10 kN/m3;γc為混凝土的重度,kN/m3,可取24 kN/m3。

2.2.2 灌注料斗選擇

灌注料斗容積是首灌混凝土能否有效封底的重要因素,因此料斗容量需要根據設計和施工要求驗算而定。料斗一般采用5 mm~6 mm厚鋼板焊接制成,為使混凝土能夠快速流進導管,料斗底部常做成斜坡,出口設置底蓋(見圖2)。

經計算,本項目首灌所需混凝土最大量為8 m3。基于此,確定首灌料斗的容積不小于8 m3;同時加工專用的灌注平臺,用于1臺混凝土罐車同步澆筑,進一步保證混凝土初灌量滿足設計要求。

因為首灌料斗容積大、自重大、需要履帶吊配合灌注,首灌封底完成后,為保證后續灌注的效率及安全,可以更換小料斗進行后續灌注。

2.3 隔水塞

導管上口接漏斗,在接口處設隔水塞,以隔絕混凝土與導管內水的接觸。球膽因具有表面光滑、自重輕、易上浮等特點,常用作隔水塞。球外徑通常要求比導管內徑小2 cm~3 cm,這樣不僅可以隔離導管內的泥漿和混凝土,同時還能夠讓混凝土順利的沿著導管內壁流動,降低發生堵管的風險。

2.4 灌注標高測量

水下混凝土澆灌標高準確定位是一大難題,施工中經常發生少灌或超灌過大的現象,這不僅會影響工期,還對整個工程質量產生不利影響。所以,在施工過程中必須解決灌注樁少灌或超灌過大的問題,盡量避免發生少灌超灌,以利于工程的順利進展。

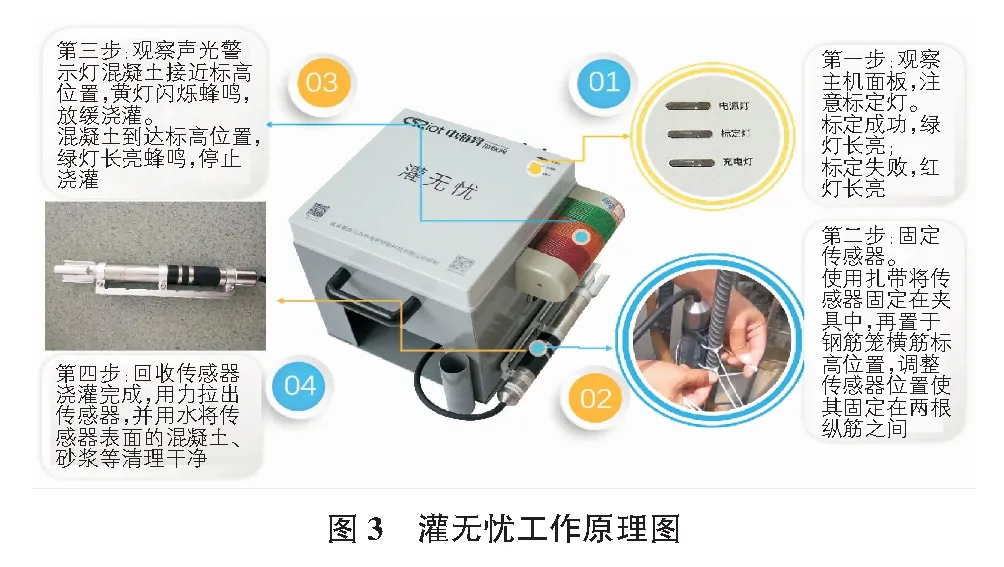

本項目在地面成樁,空樁深度大,空樁約25 m,對灌注標高的控制采用“灌無憂”測量和人工取樣驗證的雙控方式進行控制。

“灌無憂”是一款專注于解決灌注樁施工中超灌管理問題的專業物聯云平臺,可以有效控制在超深空樁施工工況下樁頂混凝土灌注標高。該設備通過傳感器檢測浮漿層到達標高位置,黃燈閃爍發聲預警,混凝土到達標高位置,綠燈閃爍發聲報喜,即可停止澆灌混凝土,見圖3。

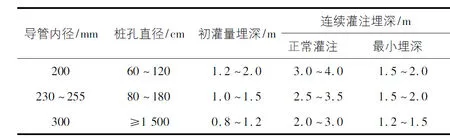

2.5 導管埋置深度

隨著混凝土不斷通過漏斗、導管灌入樁孔內,孔內初期灌注的混凝土及其以上的泥漿會被不斷地頂托升高。因此灌注過程中應不斷提升導管,控制導管埋置深度。導管埋置深度應綜合考慮導管直徑、樁孔直徑、混凝土性能指標、氣溫等因素。通常施工中,導管埋置深度可參考表1。

表1 導管埋深表

3 水下混凝土灌注控制

3.1 混凝土進場檢測

混凝土進場后,管理人員應及時對進場混凝土的工作性能進行檢測,檢查項目包括:坍落度、流動性、黏聚性、保水性等,各項指標應滿足設計和施工要求,并填寫檢測記錄。

3.2 灌注控制

1)灌注準備。

a.準備好導管和料斗,確保吊裝設備安全牢固,將導管下放至距離孔底300 mm~500 mm。

b.灌注前,應對孔底沉渣厚度進行測量,如沉渣厚度超標,采用氣舉反循環清孔,用優質泥漿置換孔底泥漿,同時使沉渣懸浮于泥漿中,然后立即灌注首批水下混凝土。

c.卸料前,混凝土罐車應高速攪拌不小于60 s,以確保混凝土的勻質性良好。

2)灌注控制。

a.各項工作準備完畢后,安裝隔水球及料斗底蓋,按首灌計算量放足首批混凝土進行灌注;首批混凝土灌注完畢后,應立即測量樁孔內的混凝土面高度,計算導管埋置深度,如各參數符合要求,即可按照正常流程繼續灌注。如發現導管內大量進水,說明灌注封底失效,應按規定及時進行處理。

b.灌注過程應連續進行,灌注速度宜控制在0.6 m3/min~1.0 m3/min,嚴禁施工過程中長時間停工或中斷作業,單樁的灌注時間應按首批混凝土的初凝時間控制。

c.灌注施工過程中,由專人負責測量導管內混凝土下降和孔內泥漿面的升降情況,及時多點測量孔內混凝土面高度,現場動態控制混凝土下料、導管提升和拆除。灌注過程中導管埋深應控制在2 m~3 m,避免因埋管過深造成堵管、不易拔管或導管拔脫混凝土面造成的泥心、斷樁等事故。導管應逐級拆卸,并清洗導管內壁。

d.灌注施工銜接的過程中,可采用適時牽引振動導管的方式,使導管內混凝土快速下落,降低導管中混凝土因停滯而發生堵管現象的風險。

e.臨近灌注施工結束時,導管內混凝土柱高度減小,同時樁孔內泥漿密度和黏度逐漸增大,導管內外壓差降低,會出現混凝土頂升困難的現象。為避免造成混凝土灌注困難,應不斷在孔內加水稀釋泥漿,并提高料斗和導管增加灌注高度,增大落差,以確保剩余混凝土的順利灌注。

f.為保證樁頭混凝土質量,采取雙控的措施控制樁頂灌注標高。在樁頂超灌高度(一般為設計樁頂標高以上800 mm~1 000 mm)處綁扎灌無憂探頭,用以探測混凝土灌注高度,同時結合人工取樣驗證的方法,確保樁頂混凝土灌注質量滿足設計要求。

4 常見事故的預防及處理

4.1 孔底沉渣過厚

清孔完成后,應及時灌注混凝土。如受混凝土供應不及時等因素影響,導致灌注延后時,灌注前應再次測量孔底沉渣。如不符合要求,應進行再次清孔,保證孔底沉渣厚度滿足設計要求。清孔應選用優質泥漿,泥漿應具有良好的黏度,可以將細小的渣土顆粒懸浮于泥漿中,不易在孔底產生沉淀。

4.2 導管進水

1)當灌混凝土方量不足、導管底口與孔底間距過大時,混凝土無法充分封底和埋管,會導致泥漿進入導管。此時應立即拔出導管,將孔底的混凝土清理干凈后,再進行重新灌注。

2)當導管接頭密封不嚴、管體焊縫脫焊或導管拔脫混凝土面時,會造成孔內泥漿進入導管。此時應將進入導管的泥漿吸出后,才能繼續灌注混凝土。

4.3 塌孔

在灌注過程中,如遇孔壁滲漏無法保持原有靜水壓力或受設備振動等因素的影響,樁內水(泥漿)位忽然快速上升溢出,隨即驟降并冒出氣泡,此時即可判定為塌孔。

此種情況下,應快速查明原因并采取相應的措施,如保持或加大水頭、排除振動等,防止繼續塌孔。如塌孔不再繼續,清理孔內渣土后可恢復正常灌注;如塌孔仍不停止,且坍塌部位較深,則應將導管和鋼筋籠拔出,用黏土摻水泥回填后,再重新鉆孔成樁灌注。

4.4 鋼筋籠浮籠

導管提升鉤掛、混凝土下落時反沖浮托力大于鋼筋籠自重等是導致浮籠的主要原因。為防止出現鋼筋籠上升問題,應采取以下措施:

1)嚴格控制灌注混凝土時的泥漿比重,控制在1~1.1左右為宜。比重過大,對鋼筋籠所產生的浮力增大,同時還會在混凝土面上形成較厚的浮漿,混凝土面上升時,浮漿裹著鋼筋籠向上浮。

2)防止頂層混凝土進入鋼筋籠時流動性過小,可適當摻加外加劑增大其流動性。同時,嚴格控制混凝土運輸、灌注的時間。

3)在滿足設計要求的前提下,可適當減少鋼筋籠下端的箍筋數量,減少混凝土的向上頂托力。

4)在籠底增設1道~2道加強環形筋,并以適當數量的牽引筋牢固地焊接于鋼筋籠的底部,有效克服鋼筋籠的上浮。

5 效果評價

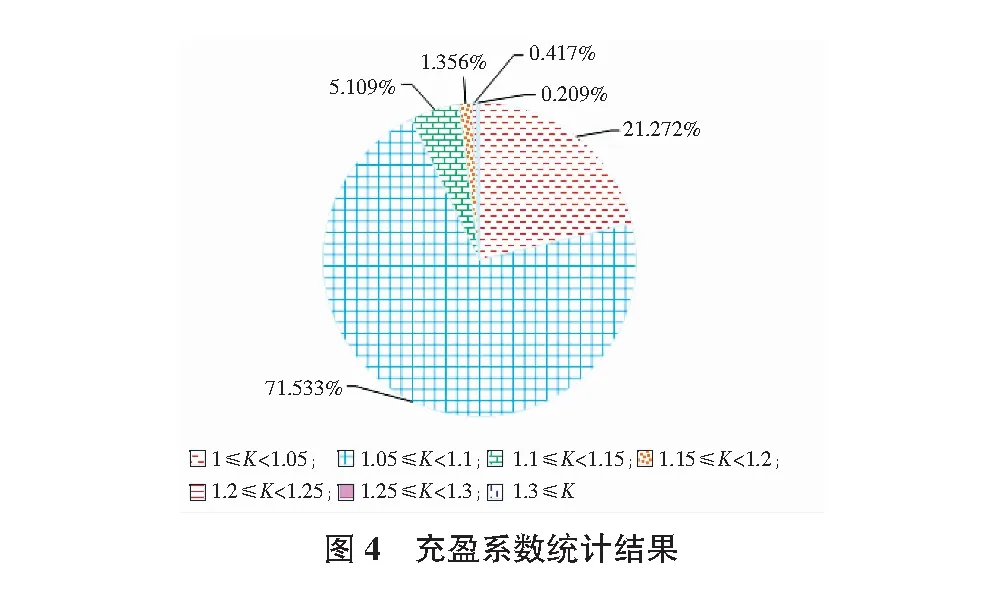

經統計,本項目的超深工程樁充盈系數均大于1.0,滿足設計要求。充盈系數處于1.0與1.15之間的高達97.91%,見圖4。

按照本文所述方法對灌注過程進行控制,有效地保證了灌注質量。

6 結論

樁基礎水下混凝土灌注采用導管法灌注,施工難度非常大,其工藝特點決定了灌注施工必須一次性成功,否則將會造成嚴重的質量隱患,后期處理費用高昂。本項目實踐過程中,以下經驗可供同類項目參考:

1)首灌混凝土有效封底是大直徑樁灌注成敗的關鍵因素,應結合項目樁徑、樁長、導管等因素,選擇容量合適的料斗;

2)做好灌注前的施工策劃和交通組織,保證灌注施工過程連續,縮短灌注作業時間,可有效降低灌注過程中的堵管、卡管等風險;

3)對于混凝土方量大灌注樁,首灌混凝土摻入外加劑增加流動性,可降低長時間灌注過程中由于混凝土初凝造成質量事故;

4)對于空樁深度大的水下混凝土灌注施工中,采用灌無憂設備和人工取樣驗證的雙控方法,可有效控制樁頂混凝土的灌注標高,防止少灌或超灌高度過大。