鋼質環氧套筒軸向修復效果研究*

0 前 言

軸向承載能力是管道修復的關鍵點之一, 長期以來, 研究人員一直將目光放在管道的環向承載能力修復領域。 近年來, 由于泥石流、 滑坡等地質災害頻發, 導致管道環焊縫失效事故增多,管道軸向承載能力修復逐漸成為施工單位較為關注的問題

。 鋼質環氧套筒修復技術以其操作方便、 不停輸、 不動火等優勢, 在油氣管道修復上得到大量應用

, 其環向及彎曲修復效果已通過全尺寸試驗、 有限元分析等得到驗證

, 但尚未有相關試驗研究驗證其對管道軸向載荷的修復效果。 為驗證鋼質環氧套筒軸向承載能力的修復效果, 通過對鋼質環氧套筒修復的含缺陷鋼管進行全尺寸拉伸試驗, 分析套筒對管道軸向承載能力的修復效果。

1 修復原理

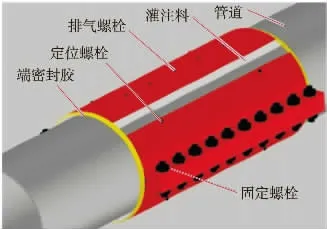

鋼質環氧套筒修復技術是20 世紀70 年代發明并首先使用的一種管道修復技術, 主要用于含缺陷油氣管道的修復。 鋼質環氧套筒由兩個直徑略大于待修復管道的鋼殼連接在一起, 覆蓋在管線的受損部位。 套筒安裝在管道表面, 兩端密封后注入環氧樹脂, 使其充滿管道與修復套筒之間的孔隙。 待環氧樹脂完全固化后, 打磨掉套筒表面的螺栓、 進膠管和出膠管即可

。 鋼質環氧套筒修復結構如圖1 所示。

鋼質環氧套筒修復技術是在A 型套筒基礎上改進的成果。 與A 型套筒不同的是, 其外部鋼質套筒與鋼管表面之間有一定間隙。 將間隙內部填充高強度灌注用環氧樹脂, 樹脂固化后與外部套筒共同作用傳遞載荷, 起到缺陷補強修復的作用。

2 試驗方案

2.1 試驗材料

采用Φ508 mm×9.5 mm 的X52 鋼級螺旋埋弧焊管, 鋼管長度為6 m。 試驗用含缺陷鋼管如圖2 所示, 為了降低管道軸向承載性能, 在鋼管外表面中心位置加工整圈環向溝槽缺陷, 從而定量評價鋼質環氧套筒對軸向載荷的修復能力。 由于缺陷尺寸對鋼管的承載能力有顯著影響, 同時考慮到應變測試的可操作性, 最終確定溝槽缺陷軸向寬度為25 mm, 深度為5.7 mm。

缺陷加工后, 對各點位缺陷尺寸進行測量,結果見表1。 從表1 中可知, 9 點鐘位置缺陷深度最大, 缺陷處鋼管剩余壁厚僅為3.55 mm。

人文教育英語(English for Liberal Education,簡稱ELE)課程旨在讓學生了解中外不同的文化、世界觀、價值觀和生活觀等,培養他們的跨文化意識,同時提高跨文化交際能力,從而全面提升人文素養。在人文教育英語學習階段,實行“水平分層,同層走班”策略,具體實施方法如下:

圖7 (b) 中2

、 4

、 7

三點為管體無缺陷處的監測點。 基于三點的軸向應變監測數據, 采用公式(1) 對軸向應力進行計算。 在3 854 kN 拉力作用下, 管體的軸向應力約為250 MPa, 對比表2 可知, 其遠低于母材屈服強度, 即在該修復結構的失效拉力下, 鋼管尚未達到屈服狀態。 此外, 對比2

、 4

、 7

三點的測試數據可以看出, 套筒下的管體 (2

、 4

) 軸向應變略小于正常管體 (7

), 表明一部分軸向應力作用在套筒上。

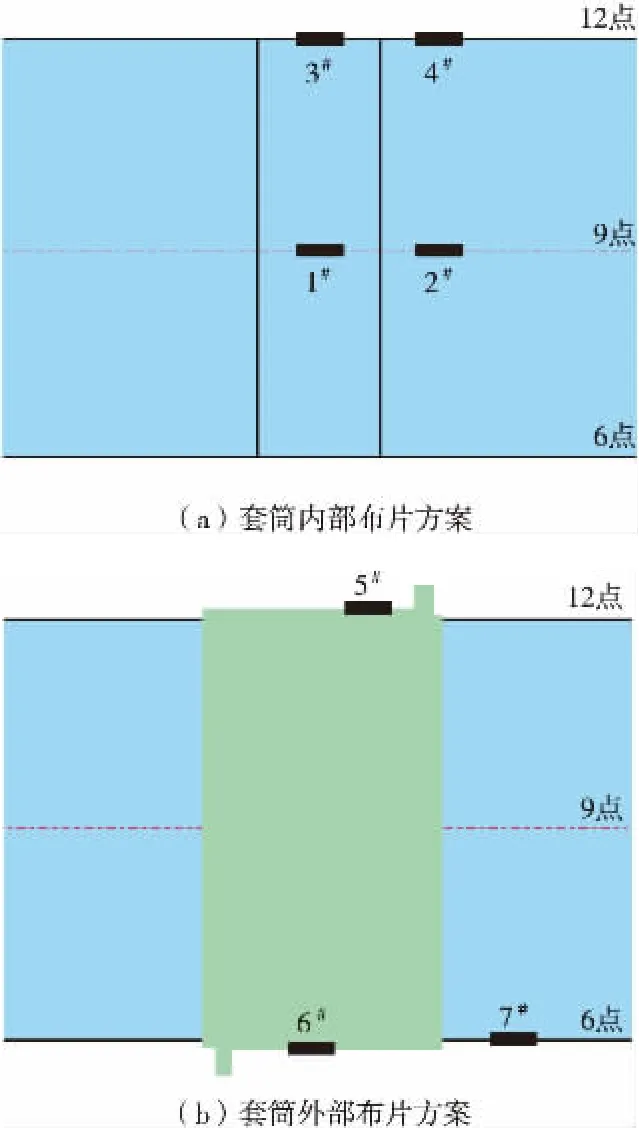

2.2 布片方案

108例患者均接受一次FFDM、DBT檢查,儀器主要選擇美國豪洛捷公司生產的數字乳腺斷層融合機(Combo自動曝光模式),采集斷層圖像時,X線球管旋轉15°,曝光15次(1次曝光/旋轉1°),將獲得的原始圖像進行重建(層厚:1mm),掃描部位主要為頭尾位及內外斜位,通過工作站對圖像進行閱讀及評價,整個過程由2名資深醫師負責。

2.3 加載方案

采用ZYNS-W2000 寬板拉伸試驗機對鋼質環氧套筒的軸向承載能力進行測試。 測試過程中, 套筒兩側管體上放置LVDT 位移傳感器進行位移信息采集, 采用應變片測試系統監測重點部位, 每5 s 采集一次數據。 此外, 在拉伸過程中,以6 mm/min 的速度拉伸試樣, 分別以100 kN、500 kN、 800 kN、 1 000 kN、 1 500 kN、 2 000 kN和2 500 kN 的力保持30 s, 在2 500 kN 后持續拉伸直至斷裂。

3 管材性能測試

依據GB/T 228 《金屬材料拉伸試驗》 進行拉伸試驗

, 母材拉伸性能見表2。 根據試驗結果可知, 鋼管拉伸性能滿足API 5L 標準規范要求

。

圖7 (a) 為管體缺陷處拉力-應變曲線, 從圖中可以看出, 修復結構失效時, 缺陷處管體早已進入屈服階段, 最終斷裂點位于缺陷深度最大的9 點鐘位置。

S——鋼管抗拉強度, MPa;

如果洗澡次數過于頻繁、水溫過高,或使用堿性較大的肥皂或者藥皂,也容易破壞本來就不健全的皮脂膜,令皮膚屏障功能減弱,“磚墻”外露,發生皮膚瘙癢。

式中: F——軸向力, N;

軸向承載力計算公式為

t——鋼管壁厚, mm;

D——鋼管公稱直徑, mm。依據公式 (1) 可計算得到無缺陷鋼管的理論軸向承載力為7 758.7 kN。 根據表1 中的缺陷平均深度計算可知, 缺陷的理論平均軸向承載力為3 291 kN, 9 點鐘位缺陷最深處的理論軸向承載力為2 899 kN。

4 試驗結果與分析

4.1 試驗結果

寬板拉伸試驗過程中的拉力-時間曲線變化如圖5 所示, 套筒修復結構失效外觀形貌如圖6所示。 由圖5 可以看出, 最大拉力為3 854 kN,最終管體缺陷處發生斷裂, 鋼質套筒與灌注的環氧套筒發生脫離, 鋼質環氧套筒修復結構失效,

利用圖5 中的保載點(曲線平臺) 對拉力和應變數據進行對齊處理后, 得到各應變監測點的拉力-應變曲線如圖7 所示。

采用負壓法對缺陷部位進行鋼質環氧套筒修復, 所用鋼質套筒內徑為528 mm, 壁厚為12 mm, 長度為1 000 mm, 材質為Q345B 鋼。修復完成后的鋼質環氧套筒結構如圖3 所示。

本文通過利用自適應神經模糊推理系統(ANFIS)實現基于回跳電壓的鋰離子電池SOC預測模型的建立。ANFIS的學習算法過程和架構實際上綜合了許多種有監督學習功能的前饋神經網絡的學習方法。自適應網絡就是一個由多節點以及連接它們的網絡組成的網絡結構,更進一步,部分或者所有節點具有自適應性,這意味著它們的輸出取決于這些節點的激勵函數的參數(一個或多個),同時學習規則規定了這些參數該如何改變以使規定的誤差降到最小。自適應網絡的基本學習規則是基于梯度下降和鏈式法則[7],梯度法由于它的緩慢以及容易陷入局部收斂,因此ANFIS采用混合學習規則,混合學習方法能夠加速學習進程。

總結山東省當前果蔬產業生產現狀。山東省是傳統的農業大省,果蔬產量和需求量大,但農業生產并不發達。果蔬產業品牌化是現代農業發展的時代產物,是深入推進農業供給側結構性改革,是果蔬產品價值提升、消費者綠色健康高層次需求得到滿足的有效載體。山東果蔬產業想要在全國乃至世界經濟全球化中得到發展,就要實施品牌化發展戰略。

試驗共設置7 個應變監測點, 布片方案如圖4 所示。 在套筒內部, 缺陷尺寸最深的9 點位置和12 點位置以及距缺陷200 mm 的管體表面分別粘貼一個應變片, 以便定量分析缺陷實際承載能力, 其位置如圖4 (a) 所示; 套筒安裝后,在套筒底部中心和頂部靠近抽氣口端分別粘貼一個應變片, 用于測量鋼質套筒承擔的軸向應力,此外, 在套筒修復區域以外的管體表面粘貼一個應變片, 用于監測管體軸向承載情況, 其位置如圖4 (b) 所示。

圖7 (b) 中5

、 6

兩點為鋼質套筒表面的監測點, 其中5

位于套筒頂部一端, 6

位于套筒底部中心處。 在加載初期, 套筒上的應變隨軸向載荷增加而持續變大。 在軸向載荷升至1 000 kN 時,套筒底部應變突然減小至0。 而套筒頂部應變則在軸向載荷升至2 000 kN 時突然減小至負應變。造成鋼質套筒不同位置的應變突然下降的主要原因是隨著載荷增加, 修復結構的環氧層與套筒并非整體同時脫離, 而是從局部位置開始漸漸脫離, 直至最后缺陷處斷裂。 在1 000 kN 載荷作用下, 修復結構底部首先發生鋼質套筒與灌注樹脂的界面脫離, 導致6

監測點應變突然減小,待軸向載荷增加至2 000 kN 時, 套筒頂部也發生脫離, 導致5

監測點應變突然減小。 由于套筒其他位置仍受到載荷作用, 進而對不受力的檢測點造成一定擠壓, 導致兩檢測點處的應變在突然變小后短時間內仍有輕微的降低。

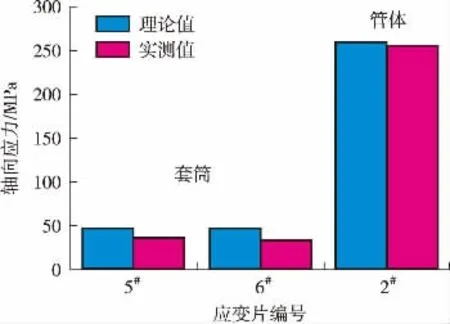

4.2 理論分析結果對比

管體在1

監測點附近發生斷裂, 由公式(1) 計算得到該點管體能夠承擔的軸向載荷為2 899 kN, 而試驗過程中整體結構的軸向總載荷為3 854 kN, 兩值之差即為鋼質套筒所承擔的軸向載荷。 因此計算得到鋼質套筒的軸向承載為955 kN, 占比總軸向載荷約24.5%。

施工技術人員在確定鉆孔孔深以及孔位之后,還應做好雜物的清理工作,以免出現塌孔以及泥漿沉淀問題。在實際施工過程中,技術人員清孔時應采用正循環與反循環鉆機的方法。在穩定的土質結構中,清孔應采用真空吸泥機,以免導致土層坍塌問題。一般應清兩次孔,在結束成孔作業后在進行一次清孔操作,以便準確測量孔深。在安裝完鋼筋籠后還應進行第二次的清孔操作,并觀察流出水體以明確是否需要進行第三次清孔。若流水比較干凈不存在超過1cm的粗粒渣,且孔底泥漿粘度小于28Pa時,則清孔符合要求。

各點軸向應力的理論值與實測值對比如圖8所示。 根據圖8 可知, 2

處的軸向應力實測值與理論值基本一致, 從而驗證了理論分析的準確性。 此外, 從5

、 6

處應力對比值可以看出鋼質套筒處的軸向應力實測值略低于理論值。試驗結束后, 對套筒進行失效分析, 結果發現, 截至管道失效, 套筒與灌注的環氧樹脂仍未發生完全脫離, 其局部仍保持著粘接狀態,從而承擔一部分軸向應力, 導致其實測值略低于理論值。

5 結 論

(1) 采用鋼質環氧套筒修復方法修復后的X52 鋼級Φ508 mm×9.5 mm 螺旋埋弧焊管最大軸向拉力為3 854 kN, 約為無缺陷鋼管理論軸向承載力的50%。 失效位置位于缺陷最深處, 失效時管體無缺陷處尚未進入屈服階段。

(2) 鋼質套筒分擔的軸向載荷僅占總載荷的24.5%, 表明鋼質環氧套筒對于提升管道軸向應力效果有限, 不建議采用鋼質環氧套筒作為環焊縫或管體環向缺陷的修復手段。

[1] 任俊杰,馬衛鋒,惠文穎,等. 高鋼級管道環焊縫斷裂行為研究現狀及探討[J]. 石油工程建設,2019,45(1):1-5.

[2] 王海濤,李仕力,陳杉,等. 高鋼級天然氣管道環焊縫斷裂問題探討[J]. 石油管材與儀器,2020,6(2):49-52.

[3] 宋連仲,張偉林,陳昭. 國內外管道修復技術現狀及發展趨勢[J]. 中國給水排水,2005,21(3):35-37.

[4] 李艷,袁宗明,胡世強. 長輸管道修復技術現狀及發展[J].化工設備與管理,2007,44(1):53-55.

[5] 曹麗召,陳紹令. 油氣管道鋼質環氧套筒補強修復技術探討[C]//第四屆中國管道完整性管理技術大會論文集.北京:中國石油學會,2014.

[6] 雷宏峰,霍曉彤,常青,等. 鋼質環氧套筒修復技術綜述[J]. 中國石油和化工標準與質量,2021,41(22):2.

[7] WANG L,GAO J,WU M C,et al. Experimental study of steel reinforcement repair sleeve on X80 pipe with interlayer defect[C]//Materials Science Forum. Switzerland:Trans Tech Publications Ltd.,2021:452-457.

[8] 胡秀. X80 管道含缺陷環焊縫的鋼質環氧套筒修復研究[D]. 西安:西安石油大學,2020.

[9] 李榮光,張巍,趙振,等. 高鋼級管道環焊縫缺陷修復技術探討[J]. 油氣儲運,2020,39(3):307-312,360.

[10] 趙秀芳,段宇航,蔣毅. 環氧套筒用于環焊縫缺陷修復適用性研究[J]. 當代化工研究,2020(14):150-153.

[11] 陳杰. 鋼制環氧套筒修補管道的數值模擬與實驗研究[D]. 成都:西南交通大學,2014.

[12] 李翔. 環氧套筒修復技術研究[D]. 成都:西南石油大學,2018.

[13] 李瑞川,謝毅,陳銀,等. 兩種管道本體缺陷修復方法適用性概述[J]. 工程技術(文摘版)·建筑,2017(8):271-272.

[14] 全國鋼標準化技術委員會. 金屬材料拉伸試驗:GB/T 228—2010[S]. 北京:冶金工業出版社,2002.

[15] 美國石油協會. 管線鋼管規范:API SPEC 5L[S]. 華盛頓,美國:美國石油學會出版業務部,2018.