基于VB程序的軌道質量檢測數據分析系統

李文至,范彬斌,馬 霖

(1.中國鐵路北京局集團有限公司 保定工務段,保定 071000;2.河北大學 國際學院項目建設與質量保障辦公室,保定 071000)

隨著近年來鐵路速度的不斷提高,鐵路企業對軌道結構的要求越來越高。鐵路列車能否穩定、安全地運行,關系到人們的出行安全及乘車舒適度,因此,如何保證鐵路行車的穩定與安全是鐵路運輸最基本的要求[1]。為了提高列車的平穩性,工務作業人員要對鐵路線路晃車的情況進行實時動態分析檢測,以維持鐵路線路質量在安全限界內。但是,目前工務段使用的車載式晃車儀輸出數據冗余復雜,不能直觀地解決現場問題,需要經過人工對大量數據進行處理,方能指導現場工作。因此,為了科學合理地指導鐵路軌道修理工作,確保軌道設備質量可靠、安全受控,工務作業人員就需要對軌道檢測數據進行科學精細的分析,確定設備優先修理等級,掌握軌道設備質量發展變化趨勢。

1 設計原則

線路晃車是指鐵路線路列車在行駛的過程中,因為線路的連續周期性不平而產生的受迫震動。在鐵路行車過程中,晃車是一種經常發生的現象,會對線路造成一定的破壞,嚴重時會影響行車安全。因此,實時地分析軌道檢測數據,有針對性地指導維修作業尤為重要。

目前,用于軌道檢測的設備主要包括軌道檢查車、添乘儀、智能檢測儀、探傷車和機車動態檢測儀等,這些設備可以定期對軌道進行監控、檢測,其中,工務設備檢查的內容包括軌道幾何尺寸、設備狀態、鋼軌傷損情況等[2]。目前,通過軌道檢測設備得到的原始數據主要為行別、線路里程、水平加速度、水平加速度等級、垂直加速度、垂直加速度等級、水平加速度峰值、垂直加速度峰值和報警次數等,這些數據需要經過大量的分析比較才能被用于指導現場工作。

本文研發的基于VB程序的軌道質量檢測數據分析系統(簡稱:檢測數據分析系統)的檢測數據主要依據車載報警數據的垂直(水平)加速度大小、報警頻率[3]。將以上數據與段管內臺賬進行比對核對出段管內問題地段,具體分析原則如下。

(1)以車載報警次數為導向,根據原始數據中晃車水平加速度次數和垂直加速度次數,以及晃車位置里程差,按照“里程差固定,先多次,后少次”的原則依次輸出疑似病害處所。

(2)以車次為導向,篩選同一車次中通過段管內超過車載報警上限的車輛,并剔除該車輛對應的不良數據,同時,輸出異常報警車輛數量及車次。

(3)以里程為導向,將疑似病害處所的里程與段管內道岔、橋隧,以及對應段管內車間的臺賬進行匹配。輸出軌控薄弱地段的具體管轄車間,并根據報警情況有針對性地對該車間維修作業進行定位整修。

(4)以周期為導向,按照維修檢查周期,定期輸出報警地段,對車間的檢查整修情況進行評估。

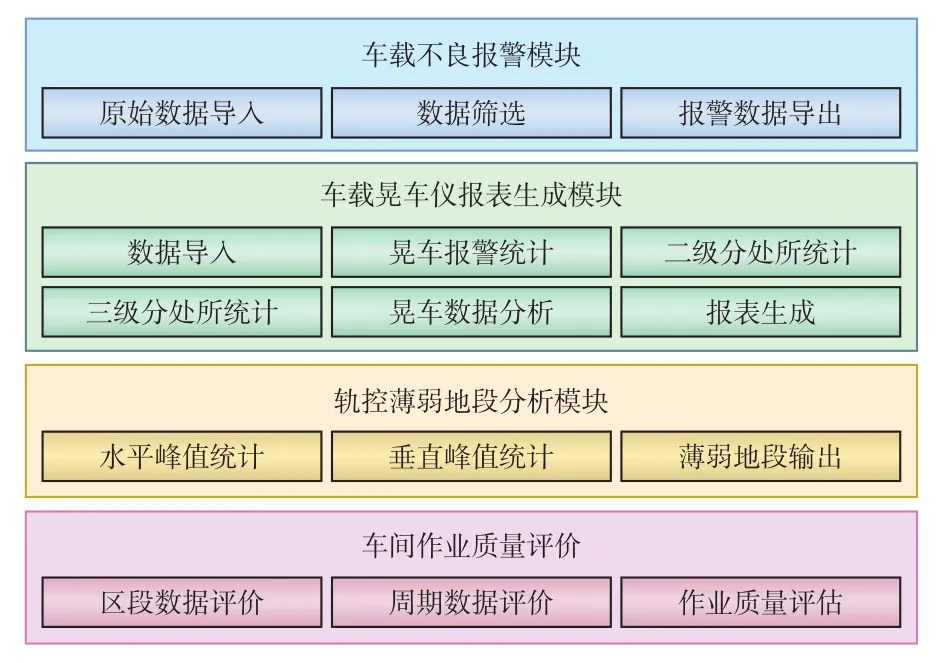

2 功能模塊

監測數據分析系統包含 4個功能模塊 :車載不良報警模塊、車載晃車儀日報表生成模塊、軌控薄弱地段分析模塊、車間作業質量評價模塊[4],如圖1所示。

圖1 檢測數據分析系統功能模塊

2.1 車載不良報警模塊

機車在行駛過程中難免出現機車故障的情況,這種情況一般反映為機車連續報警或機車不良報警,當機車連續報警時,表明檢測線路連續出現故障(線路質量連續不合格),顯然,在機車連續報警時檢測的線路數據是不準確的,這些不準確的數據將會對軌道質量分析產生偏差,因此,在分析軌道數據之前,剔除不良數據變得尤為重要。

車載不良報警模塊的作用就是篩選機車車輛異常報警數據,并直接導出異常報警的車輛信息,便于鐵路相關部門及時維修。本文以機車號X的列車在京廣(北京—廣州)上行的晃車監測數據為例,展示車載不良報警模塊的導出數據,如表1所示。

表1 車載不良報警模塊導出數據示例

2.2 車載晃車儀報表生成模塊

車載晃車儀報表生成模塊的主要目的是剔除車載不良數據或因機車性能影響產生的異常數據,并對處理后的數據進行統計。該模塊能夠統計車載不良報警地段的里程、車載水平加速度(垂直加速度)報警次數,將以上統計數據與段管內具體設備臺賬進行匹配,自動識別生成段管內所轄車間的線路設備具體情況,從而為站段有針對性地維修決策提供事實依據。

車載晃車儀報表生成模塊的作用是將車載式晃車儀數據按照線別、行別、車間,分別統計200 m(200 m為可設定閾值)范圍內,車載式晃車儀對應的水平加速度一級分、垂直加速度一級分;水平加速度二級分、垂直加速度二級分;水平加速度三級分,垂直加速度三級分;水平加速度四級分、垂直加速度四級分處所的晃車次數。以某鐵路線路的上行109.844~110.058 km為例,通過車載晃車儀報表生成模塊處理后的報表如表2所示。

表2 車載晃車儀報表生成模塊報表

2.3 軌控薄弱地段分析模塊

軌控薄弱地段分析模塊能夠環比分析原始數據,并重點記錄某處車載報警地段的垂直加速度和水平加速度次數,例如,某鐵路線上行線路段109.844~110.058 km車載重復地段,有30處車載二級報警,其中,水平加速度的車載報警次數為29次,垂直加速度的車載報警次數為1次,因此,可以將水平加速度的峰值為0.13 m/s2、垂直加速度的峰值為0.15 m/s2寫入分析報告,為站段維修的方式提供參考。

垂直加速度是線路縱向高低偏差而產生的加速度,與鐵路線路的三角坑和水平有很大的關系[5],一般容易出現的地點是在橋臺、涵體前后、道岔尖軌部分、道岔與道岔之間的渡線。相關車間可以根據垂直加速度峰值及重復次數對病害處所安排搗固、撤墊板等作業,同時結合現場檢查情況可安排次年清篩等大修計劃。

水平加速度值一般由鋼軌硬彎、軌距變化率不良、曲線及道岔區連續小方向等情況導致[6]。常見的問題如下:線路扣件松動,鋼軌直線區段交替不均勻磨耗,曲線超高設置與既時速度不匹配(如欠超高、過超高),水平和軌向的逆向位復合不平順、軌枕失效、翻漿冒泥[7-8]。車間可以根據水平加速度峰值及重復次數安排打磨、改道、撥道等維修作業,結合現場檢查情況可安排更換軌件等大修計劃等項目維修。

2.4 車間作業質量評價模塊

車間作業質量評價模塊統計出一定周期內(根據現場整修情況自定義時間段)車載日報表情況,縱向對比此周期內車載報警地段是否存在重復報警問題[6]。記錄縱向周期內重復報警地段并輸出地段里程及車間信息,對車間作業質量的評價提供一定依據。

3 作業質量評價程序設計

本文以作業質量評價為例,對程序設計的思路、算法流程進行介紹。使用VB程序讀入功能讀取原始數據。作業質量評價程序流程,如圖2所示。

圖2 程序控制語句流程

步驟 1:假設車載晃車儀作業范圍內,車輛報警次數為G,各個列車的報警次數依次為G1,G2,···,GN;車輛報警閾值為H=(G1,G2,···,GN)/N。當GN≥H時,輸出異常報警,否則繼續下一個流程。

步驟 2:設第1處車載報警地點為X1,第2處車載報警地點為X2。以此類推,第N處車載報警地點為XN。設置初始值如下:M1=X2-X1,M2=X3-X2,···,MN-1=XN-XN-1。若Mi≥F(F為可設定閾值),則輸出斷點i的數值,輸出里程范圍為(Mi+1, M1),然后從第i+1個值開始繼續循環步驟2操作。

步驟 3:將導出的行別數據、線別數據、里程范圍、水平加速度、垂直加速度等參數值通過VB程序寫入分析報告。

步驟 4:通過VB的時間查找功能,設置一定周期,將導出的行別、線別、里程范圍,水平加速度峰值、垂直加速度峰值通過VB寫入分析報告。

4 程序實現及應用

應用軌道質量檢測數據分析系統后,通過引入車輛報警閾值,將報警次數大于閾值以外的數據自動篩選為不良數據,剔除不良數據,使分析數據準確性提高,精準指導站段決策。通過對報警點進行標記,標記點之間疊加做差,對連續報警地點在設定閾值范圍的數據進行歸類,進而統計出連續報警地段及該地段內報警次數、報警等級及峰值,減少了人工處理數據時的冗雜程度。在后期數據維護時,只需調取一段周期內的報警數據,即可直觀顯示該周期內某車間的報警程度,進而評估在周期內車間維修作業質量。

以某鐵路線上行109.844~110.058 km日檢查分析報表為例,導入車載式晃車儀原始數據后自動生成車載異常報警數據為0處,異常報警車輛為0輛。在該路段里程范圍內車載報警處所按區段直觀顯示報警次數,同時直觀讀取垂直加速度峰值和水平加速度峰值,并寫入報告。通過該報告,專業科室可以直觀地、更快捷地指導現場工作。當然,在實際工作中,需要監測的里程范圍要遠遠大于示例里程范圍,數據量也遠遠大于示例數據量,這反而更能體現檢測數據分析系統的便捷性和高效性。

5 結束語

文章通過對軌道質量檢測數據進行分析,規范了分析方法、數據流程。使用軌道質量檢測數據分析系統對原始數據進行分析整合,分析數據更為直觀、便捷。將分析結果應用于現場生產,對于現場整修作業具有指導意義。對比目前采用人工篩選數據的過程,基于VB程序的軌道質量檢測數據分析系統無論從時效性還是準確性方面均有較大的優勢,應用于站段的檢測分析工作,車載晃車三級報警次數明顯減少,在一定的周期范圍內提高了工作效率。下一步,本文將繼續針對車間管轄線路周期性維修作業質量進行評價,以便于清晰地反映一段時間內線路維修保養情況。