錯流強化反應器在糖廠磷酸預灰過程的應用

梁積勛,何義春,黃上遼

(1.廣西英萊科技有限公司,廣西 南寧 530200;2.廣西糖業集團大新制糖有限公司,廣西 崇左 532300)

0 前言

混合汁的預灰是指甘蔗通過五座壓榨機壓榨出來的混合汁由于溫度低、pH值低,為防止蔗糖轉化而添加磷酸和石灰來調節pH值的一種工藝。同 時解決了磷酸和石灰需要一定時間反應過程的需要。磷酸水解后添加于混合汁中并離解出PO43-,然后通過添加石灰使PO43-和糖汁中Ca2+發生化學反應,形成Ca3(PO4)2絮狀沉淀以吸附糖汁中的多酚類色素和膠體等非糖分,經過沉淀分離得到高品質澄清的糖汁。其反應過程通過液-液混合使反應物分子間獲得化工反應能量的傳遞,推動化學反應的發生,完成反應過程的Ca3(PO4)2沉淀造粒,使沉降泥汁中含有相當數量的Ca3(PO4)2沉淀顆粒和吸附面積,加速糖汁沉降過程色素和膠體的吸附。減少中和汁中可溶性鈣鹽的含量和降低清汁混濁度,提高清汁純度和降低清汁色值[1]。

糖汁中磷酸和石灰的反應是在微尺度混合的條件下發生的化學反應過程,反應相間PO43-和Ca2+通過混合擴散使反應離子間均勻接觸。傳統的預灰過程是一種宏觀混合,是大尺度的輸送流動混合過程,無法提供反應相間實現微尺度混合所需要的充分接觸的條件,導致磷酸和石灰反應不徹底,后反應較為嚴重。錯流強化反應器提供了一種微尺度的混合反應過程,在控制一定反應溫度條件下加速磷酸和石灰相間化工傳遞,加速完成化學反應過程,提高澄清沉降的效果。

1 壓榨混合汁預灰反應的特性

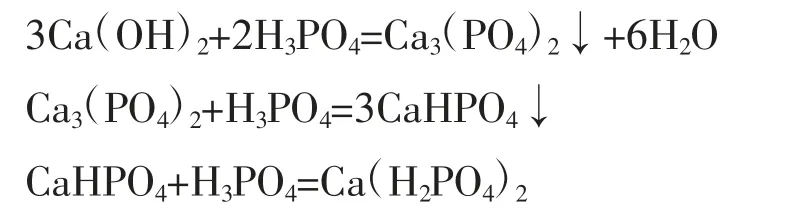

在壓榨混合汁預灰的化學反應過程中,除了磷酸和石灰參與反應外,由于酸堿的作用一些有機物如膠體、還原糖等也相應地發生部分反應,在這一系列的反應里參與反應的組分很多。其中有H3PO4的離解過程,石灰乳中鈣離子的生成以及Ca3(PO4)2沉淀的產生。

在這些化學反應過程中,實現預灰生產工藝的目的是要形成足夠多的Ca3(PO4)2沉淀來吸附蔗汁中的膠體和多酚類色素,以降低蔗汁混濁度和色值。蔗汁中磷酸與石灰的反應易受pH值的影響。如果添加磷酸過量,則pH值低,會發生以下反應過程。

由于Ca(H2PO4)2具有可溶性,在預灰過程中要防止Ca(H2PO4)2的生成,一旦預灰pH值低于6.8,會產生更多的Ca(H2PO4)2,這樣不僅影響后續硫熏中和的反應,也使得預灰磷酸和石灰之間由于反應不徹底無法除去更多多酚類色素和膠體,影響清汁質量。因此,為防止預灰反應生成Ca(H2PO4)2,一般預灰pH值采用偏堿性預灰工藝,pH值指標控制在7.1~7.3之間,使反應向著有利于Ca3(PO4)2反應生成的方向發展。

混合汁預灰反應效果除了工藝上需要調整合適的添加比例和pH值外,還需要滿足反應的溫度、反應時間和混合尺度。由于混合汁溫度較低有20~25℃,加上磷酸的多級水解反應過程需要一定時間完成。在糖廠目前傳統的壓榨工藝流程上,即壓榨→預灰→泵送→制煉一次加熱→混合汁箱→硫熏,從預灰到硫熏之間的流程是需要完成預灰反應所需時間的過程。在這樣有限時間的流程而且溫度較低條件下,要充分完成預灰反應比較困難,所以目前的壓榨傳統工藝導致了大部分的磷酸根離子和鈣離子發生滯后反應,一旦這些滯后反應在硫熏工序發生,又有硫熏反應的參與,降低了磷酸根離子和鈣離子的反應機率,使之前所添加的磷酸失去應有的除去非糖分的作用,影響澄清效率和后續廢蜜產率。

目前大多數糖廠控制混合汁一次加熱溫度在60~62℃,控制這個溫度區間主要是考慮到兼顧硫熏吸硫的需要,隨著糖廠工藝和設備不斷的優化和改進,要促使預灰反應充分完全,在現有工藝流程基礎上,提高預灰反應速率是最有效的途徑和可實現的手段。而影響反應速率的關鍵因素是溫度和混合尺度。

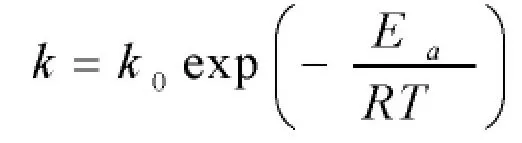

溫度對于磷酸和石灰預灰反應的影響可參考Arrhenius方程:

式中,k為反應速率常數;k0表示單位時間內反應物分子的碰撞次數,即碰撞頻率;Ea為1mol非活化分子轉變為活化分子所需要的能量;R為摩爾常數;T為反應物溫度[2]。根據Arrhenius方程,磷酸和石灰預灰過程反應速率常數與溫度的關系曲線,如圖1所示。

圖1 溫度與反應速率常數的曲線關系圖

隨著溫度越高,化學反應速率越快。當濃度一定時,升高溫度,反應分子的能量增大,部分能量較低的分子變成活化分子,增加了反應分子中活化分子的數量,使有效撞擊的次數增多,化學反應速率加快。根據Arrhenius方程,Van’t Hoff總結出了近似估算的規則即:

式中,γ為反應速率倍數,k為反應速率常數,T為加熱前溫度,K為溫度單位(攝氏度)[2]。

根據Van’t Hoff的經驗規律,溫度每升高10℃,反應速率增大為原來的2~4倍,就磷酸和石灰反應而言,混合汁從22℃加熱到62℃提高了4個10℃,按照平均反應速率增大到原來的3倍測算,溫度提高到62℃時反應速率提高了34倍即81倍。但如果把混合汁加熱溫度提高到72℃,其反應速率則相應提高了5個10℃,即反應速率提高了35倍即243倍,這時反應速度呈幾何級別的速度上升,相比混合汁加熱到62℃時的反應速率,加熱到72℃時反應速率提高了162倍,反應時間大大縮短,在有限的裝備流程條件下反應更加完全,除去的非糖分更多,清汁品質更佳。

對于壓榨混合汁的反應混合尺度,壓榨預灰根據工藝要求調節好pH值后,蔗汁被泵送至制煉車間一次加熱,在泵送過程中,磷酸和石灰通過泵體的離心混合、管道輸送混合不斷水解、反應,這個過程中由于溫度低,混合尺度基本維持在宏觀混合層面,反應強度較低。當蔗汁通過一次加熱后,溫度提高到60℃以上,部分糖廠工藝要求68~70℃甚至更高,對于均勻接觸撞擊的反應物分子間發生激烈化學反應,反應速度加快,此時影響相間化學反應的速率就是混合尺度,蔗汁內部的微觀混合對于加速Ca3(PO4)2的生成具有促進作用。

從目前糖廠傳統的裝備流程來分析,蔗汁通過一次加熱后直接進入混合汁箱,在混合汁箱里短時間轉換停留直接泵送至硫熏中和器進入下一關鍵反應環節,在這一過程中,蔗汁的混合和停留時間有限,能提供給磷酸和石灰的反應和進一步混合接觸反應的幾率較少,當蔗汁進入硫熏反應環節后,優先發生CaSO3的化學反應,再到磷酸和石灰反應,這樣磷酸作用大大降低。因此,一次加熱后的混合汁要解決磷酸和石灰的完全反應,蔗汁的混合尺度和混合時間必不可少,提供足夠的混合時間再加上強化反應相間混合的尺度尤為重要。微觀混合的尺度可以使PO43-和Ca2+在層流的過程中得到充分接觸并進行化工傳遞,反應幾率增大。在這種微尺度的反應過程中,反應物間的質量傳遞距離和時間都在縮短,兩者間可用以下關系描述:

式中,Tmin為達到完全混合所需的時間,I為傳遞距離,D為擴散系數[3]。

混合時間與傳遞距離的平方成正比,通過錯流強化反應器的外力作用,將蔗汁流體反復分割與合并,使反應物間擴散距離減小,傳遞的距離大大縮短,反應物在毫秒級范圍內就可以達到完全的徑向混合和能量傳遞。

因此磷酸和石灰的液液相間微尺度的反應與錯流強化反應器耦合在一起就是專門為糖廠壓榨混合汁預灰而設計的一種促進微觀混合的反應器。

2 錯流強化反應器的應用

2.1 傳統壓榨預灰

壓榨混合汁通過預灰調節pH值后,要發揮好預灰磷酸和石灰反應的作用,需要在蔗汁進入硫熏中和反應之前滿足磷酸和石灰反應所需要的條件,根據目前的傳統工藝流程,對于反應所需要的溫度、反應時間和混合強度較難達到其完全反應的條件。

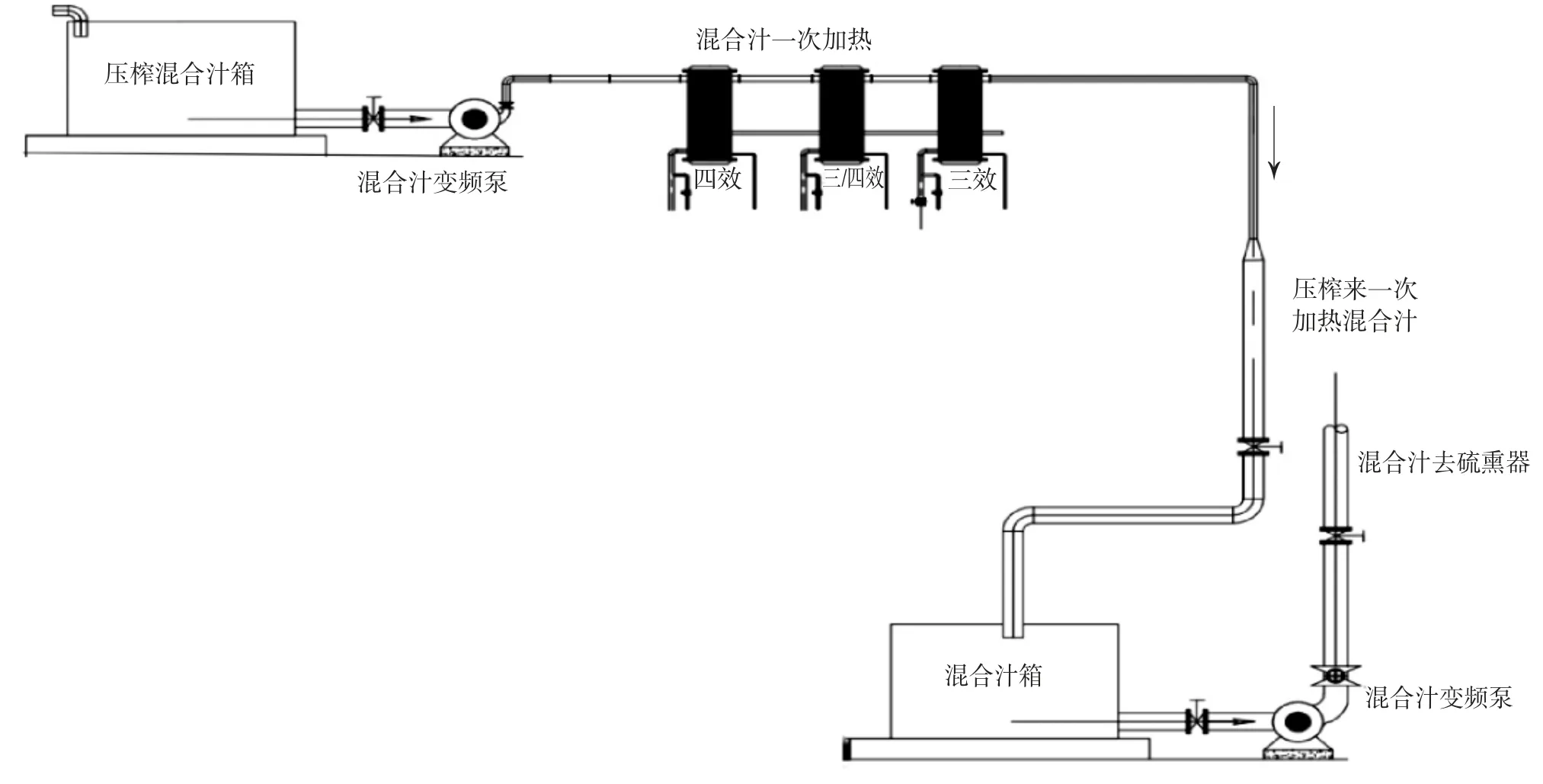

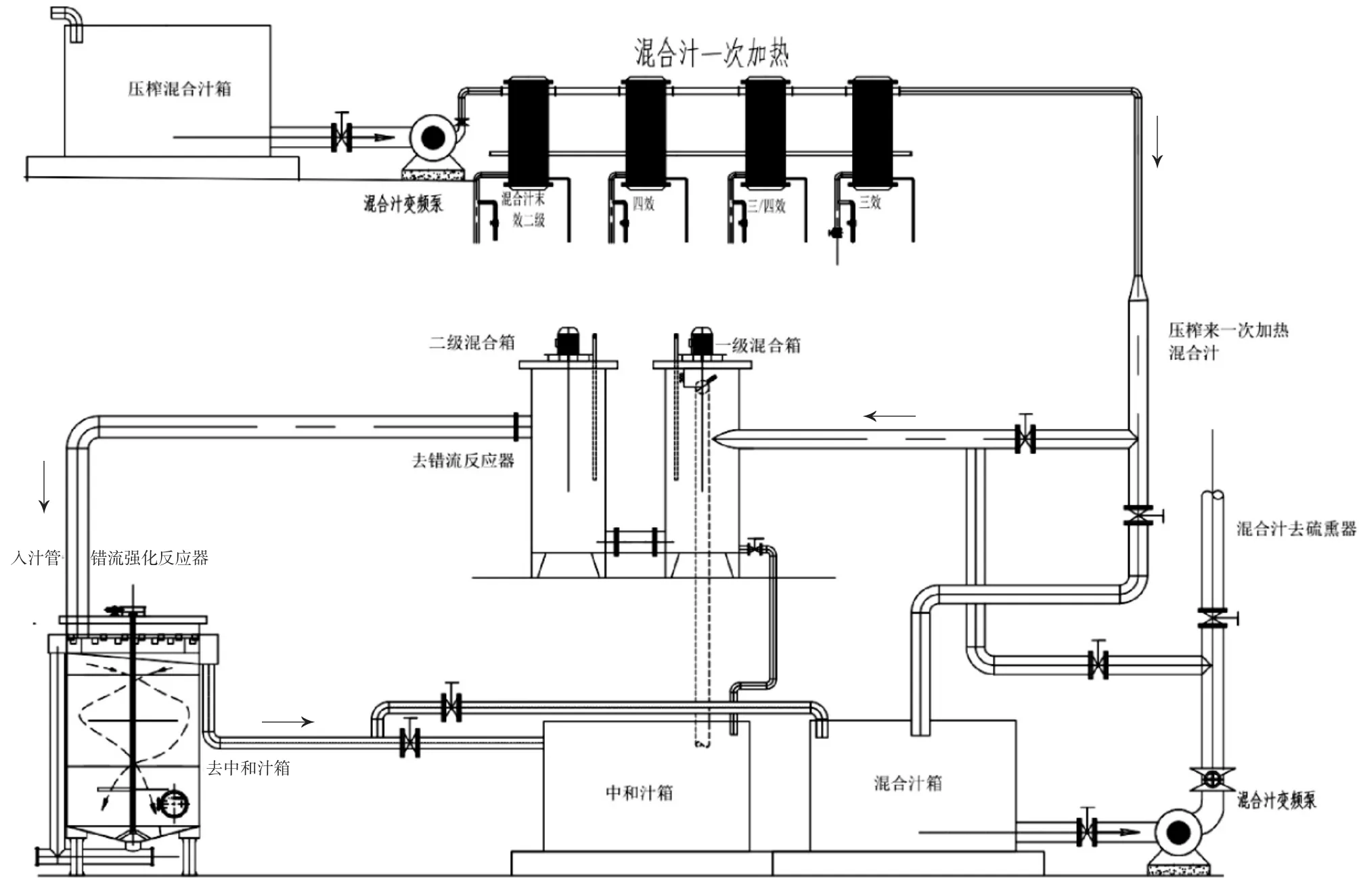

傳統壓榨混合汁處理工藝流程:壓榨預灰混合汁→一次加熱→混合汁箱→硫熏中和。具體反應流程設備圖,如圖2所示。

圖2 傳統壓榨混合汁處理工藝流程設備圖

該傳統工藝流程的缺點有流程短、反應時間短、反應溫度低和反應速率低,一旦pH值控制不穩定很容易影響到硫熏中和工序的穩定,滯后反應較嚴重。對穩定生產影響較大。

2.2 增加預灰反應單元

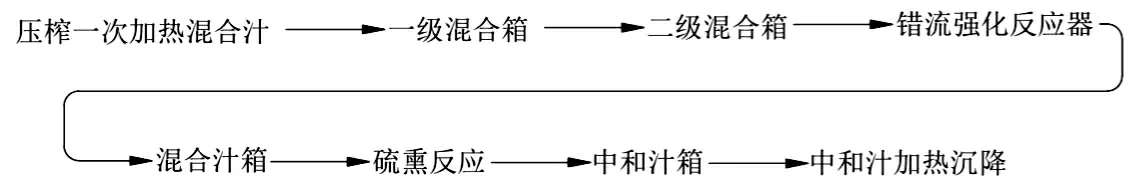

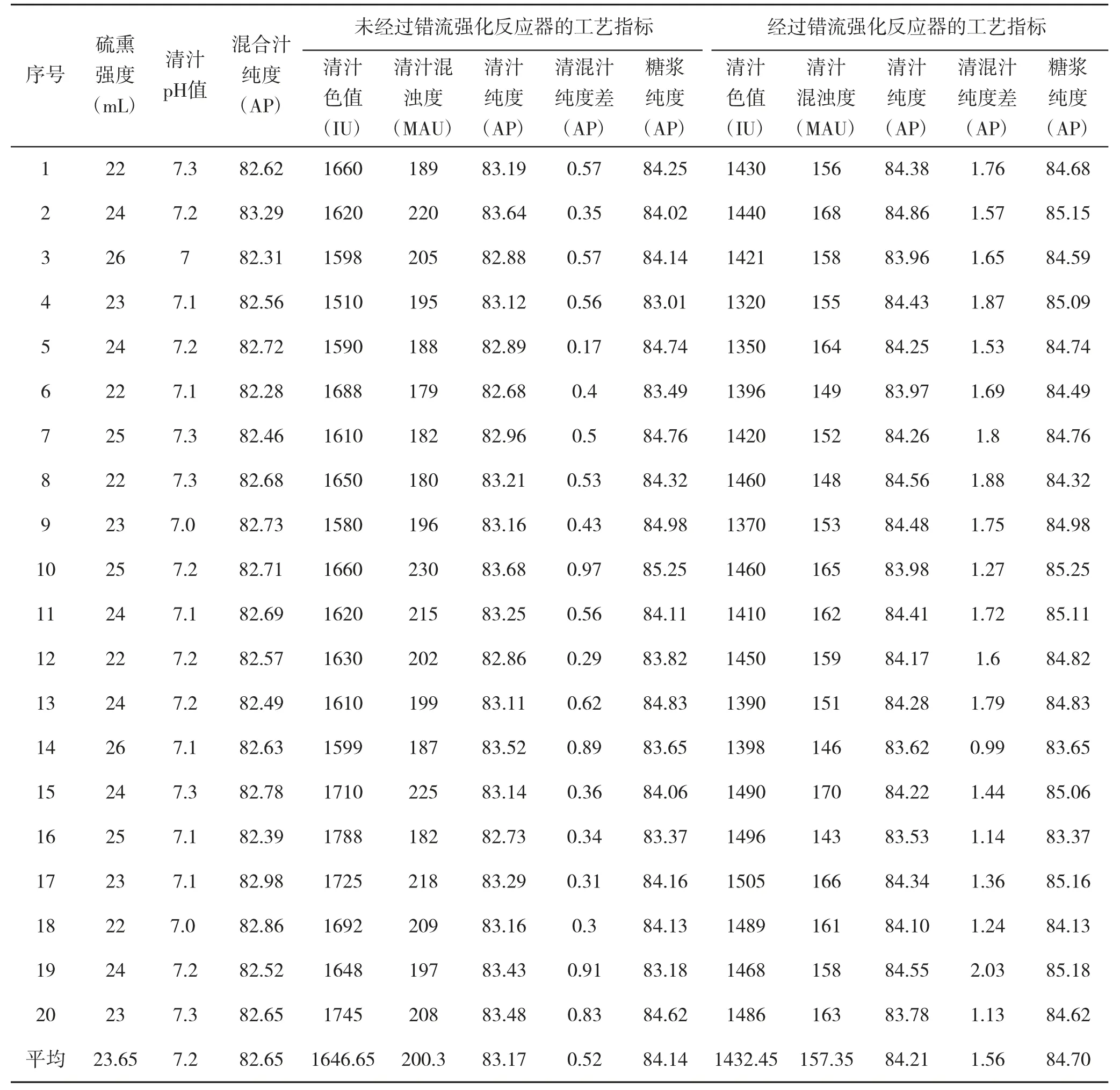

針對傳統工藝流程的不足,本文提出了預灰后增加預灰反應單元,提供壓榨混合汁滿足預灰反應需要的時間,同時強化反應混合尺度,強化蔗汁預灰反應的微觀混合,在不斷反復切割合并的層流間創造更多的徑向混合和能量傳遞,使反應物間撞擊接觸反應增大。在混合汁通過一次加熱后,增加一套錯流強化反應器,該反應器具有強化蔗汁微觀混合作用并滿足磷酸和石灰反應所需要的時間,促進磷酸鈣的反應造粒過程。增加預灰反應單元后的工藝流程線路圖,如圖3所示。具體改良后的工藝流程設備圖,如圖4所示。

圖3 增加預灰反應單元后的工藝流程線路圖

圖4 增加預灰反應單元后的工藝流程設備圖

壓榨混合汁通過一次加熱把溫度提高到70~72℃后,進入一級混合反應箱,在反應箱對pH值做微調后進入二級反應箱,通過兩級混合后的混合汁,進一步均態混合,使各反應物間處于均布分散狀態,同時在合適溫度的撞擊混合過程中部分發生反應。隨后混合汁進入錯流強化反應器,在錯流強化反應器里混合汁經過均布、錯流、切割、合并過程并得到外力的強力推動,形成反復錯流的微尺度流層,反應物在錯流的流層之間不斷撞擊接觸并最終發生化學反應。

設計錯流強化反應的優點有如下。

第一,延長反應時間,使目標反應物間反應更完全,避免滯后反應影響硫熏中和工序。

第二,強化反應微觀混合尺度,加速預灰反應過程。

第三,可以適當提高一次加熱溫度,把一次加熱溫度提高到70℃甚至更高,最終提高反應速率。

該技術通過在廣西糖業集團平吉制糖有限公司和廣西糖業集團達華制糖有限公司2020/2021年至2021/2022年兩個榨季的應用實踐,結合預灰化學反應的特性調整工藝,取得良好的應用效果。為制糖澄清工藝的優化和改進方面提供了一種選擇。

2.3 對澄清效果的影響

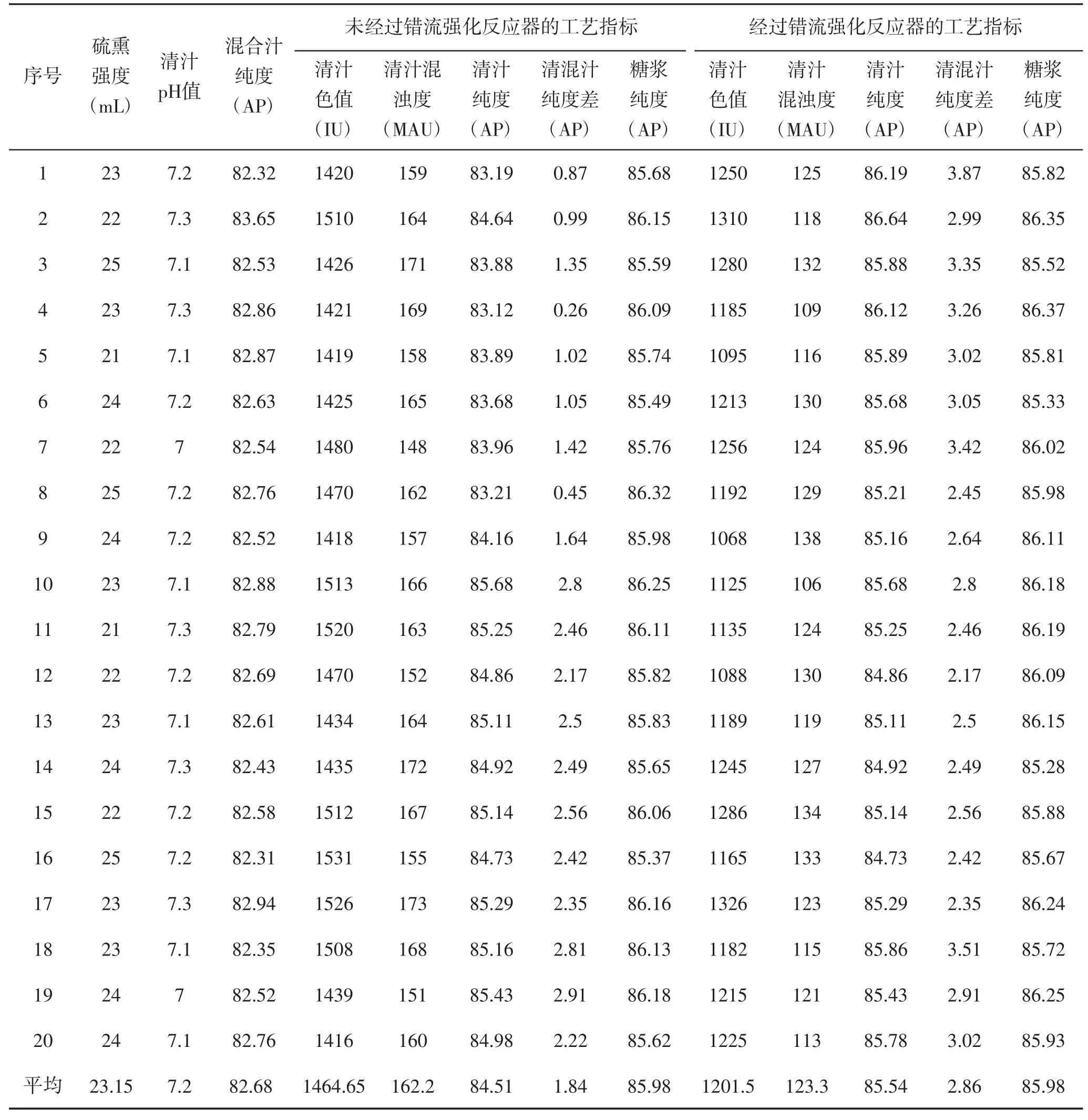

錯流強化反應器通過兩個榨季的運行,選擇同期均衡生產的數據進行比對。在生產過程控制一樣區間的硫熏強度、pH值和流量的工況下,分別在加熱到62℃和72℃的條件下,采集經過與部分未經過錯流強化反應器的混合汁各20個樣進行化驗對比,化驗數據包含色值、混濁度、清混汁純度差和糖漿純度進行數據統計,如表1和表2所示。

表1 混合汁加熱到62℃時各工況的數據統計表

從表1可以看出,預灰混合汁加熱到62℃后分別經過和不經過錯流強化反應器的數據對比結果,未經過錯流強化反應器的混合汁由于混合尺度較低,反應強度和速率相對較低,相比經過錯流強化反應器的,色值平均高出了214IU,混濁度平均高出了42.95MAU,清混汁純度差平均低了1.04AP。

表2是預灰混合汁加熱到72℃后分別經過和不經過錯流強化反應器的數據對比結果,經過錯流強化反應器后的混合汁色值比未經過的色值平均低263IU,混濁度平均低38.9MAU,清混汁純度差平均提高了1.03AP。

表2 混合汁加熱到72℃時各工況的數據統計表

對比表1和表2不同溫度經過錯流強化反應器的數據,在同樣的混合尺度不同溫度條件下,72℃與62℃工況的對比結果是色值平均低了231IU,混濁度平均低了34.05MAU,清混汁純度差平均提高了1.3AP。結果表明經過提高混合汁溫度后,在錯流強化反應器的強化混合尺度的作用下,預灰反應物間的微尺度混合起到很大的作用,微觀混合使反應物間接觸機率增大,制造更多混合過程的撞擊和能量傳遞,化學反應得到加強,反應速率加快,減少反應所需時間,反應更加充分完全。

由于錯流強化反應器的強化作用,磷酸和石灰反應產生足夠多的磷酸鈣沉淀,這些磷酸鈣吸附在蔗糠表面形成團聚,重力增大,加上硫熏反應產生的亞硫酸鈣吸附,沉降泥汁濃度高、結實,泥汁能夠大部分帶走蔗糠和非糖分進入到澄清過濾工序,在蔗糠的架橋作用下提高了吸濾機的過濾性能,減少吸濾機的打水量并降低濾泥轉光度。廣西糖業集團達華制糖有限公司榨蔗量為4200噸/天,未使用錯流強化反應器時的吸濾機打水量為8 m3/h,使用后打水量為6 m3/h,降低了吸濾機打水量,減輕了蒸發壓力,降低了能耗;而濾泥的轉光度由5%降低到3.5%,既減少糖分的損失,同時提高糖分的收回。

3 應用前景

制糖工藝的澄清過程是一系列的化學反應過程,由于蔗汁的有機和無機成分的復雜性,其反應過程也相對復雜,在澄清工藝的操作過程中,尤其需要保護蔗糖不受破壞,盡可能多的收回糖分,這就要求合理設置和穩定控制澄清過程的工藝指標,對澄清工藝裝備要求也比較嚴格,錯流強化反應器作為制糖工藝的新裝備有其獨特的創新意義,適應多種澄清的反應過程,除了在蔗汁預灰反應有其出色的優點外,在其他工藝同樣展現出其優秀的性能。

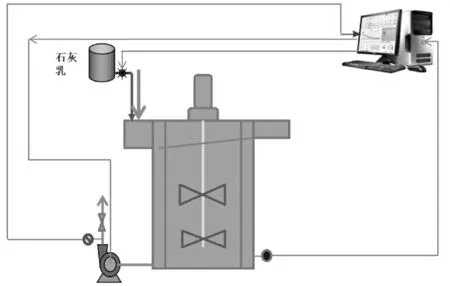

3.1 壓榨三壓汁

在壓榨三壓汁出來后通過在堿性錯流脫膠裝置添加石灰乳把三壓汁的pH值調節到9.0~10.5,使三壓汁中絕大部分蛋白質及淀粉膠體變性凝析后,再泵送到2號榨機之前作為滲透汁,大部分凝析出的膠體隨蔗渣排走,避免膠體隨混合汁進入制煉工段,降低膠體對制煉澄清工序的影響,如圖5所示。

圖5 壓榨三壓汁堿性錯流反應除膠工藝流程設備圖

第一,在pH值為9.0~10.5條件下,蔗汁中大部分膠體都會變性析出,從而實現堿性脫膠目的。

第二,堿性蔗汁回到2號榨機后作為2號滲出汁,因堿性使二壓蔗纖維細胞蛋白質變性,破壞纖維細胞、內部膠體及其他大分子膠體非糖分。減少后續壓榨過程非糖分的生成。

第三,堿性條件下,減少蔗飯的滋生,減少細菌污染。

第四,減少非糖分進入制煉流程,減輕制煉澄清負擔,提高澄清效率,為煮煉收回創造條件,降低廢蜜重力純度,減少廢蜜產率。

3.2 原糖石灰中和

原糖即黃金砂糖生產時石灰中和反應工藝,采用錯流強化反應,提供了一種能創造良好微觀混和條件,使混和反應過程有效進行,保證物料有足夠的停留時間,并能適應各種反應體系要求。除了有攪拌反應器具備的功能外,還具備強烈的微觀混和,加速相間反應及界面更新,提高反應效果。中和反應滯后得到有效解決,清汁鈣鹽含量和蒸發罐積垢明顯減少,進而改進產品質量和提高蒸發效能。

3.3 精煉糖原糖漿

精煉糖飽充反應工藝中,原糖漿通過加熱三碳飽充后,利用錯流強化反應的優勢進一步提供強化和鞏固反應產物。同時通過活性炭的脫色作用結合錯流強化反應器進一步對糖漿進行脫色,降低糖漿色值,提高糖漿過濾性能,同時降低濾泥轉光度,增加產能。

3.4 石灰消和

應用于石灰消和時,足夠的混合強度提高石灰乳中鈣離子的濃度,有利于蔗汁澄清過程的反應。

4 結束語

磷酸預灰是制糖工藝壓榨過程的關鍵工序,利用好磷酸和石灰的反應特性有利于提高澄清工藝的效果,通過磷酸預灰除去非糖分,提高澄清效率,降低色值和混濁度具有實際的意義。錯流強化反應器為預灰反應提供強化的微觀混合,實現預灰化學反應的傳質特性和化工能量轉換,加速化學反應過程,縮短反應時間。這是制糖優化工藝的有效途徑,對于穩定澄清操作提供了先進的工藝裝備。