熱鍍鋁鋅脫鋅缺陷分析

閆秉昊,王孝建,丁志龍,魏寶民

(上海梅山鋼鐵股份有限公司,江蘇 南京 210039)

20世紀70年代,美國伯利恒鋼鐵公司研發出成分為55Al-43.3Zn-1.6Si的合金鍍層,其商品名為Galvalume,即鋁鋅合金鍍層[1]。由于具備優異的耐蝕性(為純鋅層的2-6倍)、耐熱性、耐候性、抗高溫氧化、加工性、美觀等性能,熱鍍鋁鋅合金鍍層類鋼鐵產品廣泛應用于家電、電氣柜、建筑等領域[2-4]。

在熱鍍鋁鋅產品應用過程中,最典型的用戶加工工藝就是折彎、沖壓等成形工藝,由于Al的加入導致了鋁鋅鍍層相比純鋅鍍層韌性較差,在成形的過程中容易出現脫鋅的現象。脫鋅導致產品綜合性能不滿足要求,嚴重影響用戶使用,給用戶帶來較大的經濟損失,也在很大程度上制約了相關產品的推廣。本文針對熱鍍鋁鋅產品在用戶加工過程中出現的脫鋅缺陷進行了詳細分析,對缺陷產生原因進行歸類,同時針對不同類型的脫鋅缺陷制定了相關的預防舉措,顯著降低了脫鋅類缺陷的發生率,穩定了產品質量。

1 試驗材料及方法

試驗材料為用戶處加工脫鋅的熱鍍鋁鋅鋼板試樣,采用Zeiss EVO M15掃描電鏡及其自帶能譜儀(EDS)、Zeiss Axio scope A1金相顯微鏡對脫鋅的熱鍍鋁鋅鋼板進行成因分析并提出預防措施。

2 試驗結果及分析

2.1 第一類脫鋅缺陷

第一類脫鋅缺陷宏觀形貌如圖1所示,折彎位置目視存在明顯裂痕,裂痕嚴重位置鋅層已脫落。脫鋅缺陷位置微觀低倍形貌見如2所示,從圖中可以看出,折彎裂痕已貫穿整個鍍層并深入鋼基體,深度約為170 μm。此外,圖2顯示了脫鋅缺陷的基體金相組織,整體表現為晶粒尺寸的不均勻,靠近上下表面的位置存在明顯粗晶,晶粒度為6.0級,組織為鐵素體+少量游離滲碳體,中部位置晶粒度級別為7.0級,組織為鐵素體+珠光體+少量游離滲碳體,同時發現了明顯的珠光體偏聚現象,如圖3所示。

折彎裂痕處鍍層及合金層截面形貌如圖4所示。從圖中可知,鍍層厚度約23 μm(80 g左右),合金層厚度約為1 μm,合金層有微裂紋,鍍層和合金層厚度正常,無增厚,滿足產品設計要求。折彎裂痕處合金層能譜如圖5所示,所含元素主要為Al、Si、Fe、Zn,未檢出O元素和過量的C元素,表明基板和鍍層之間沒有出現氧化和碳化等異常現象。

通過對脫鋅缺陷的分析,明確了脫鋅缺陷的鍍層處于正常水平,導致脫鋅缺陷的原因是基板組織異常。

圖1 第一類脫鋅缺陷宏觀形貌

圖2 第一類脫鋅缺陷微觀低倍形貌

圖3 第一類脫鋅缺陷微觀高倍形貌

2.2 第二類脫鋅缺陷

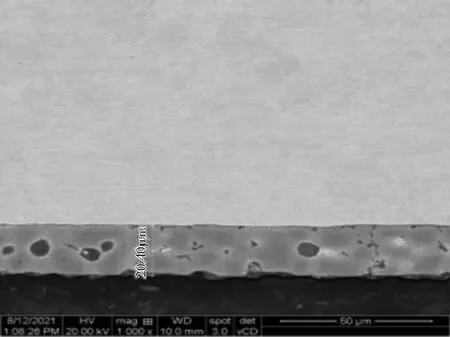

第二類脫鋅缺陷宏觀形貌如圖6所示,折彎位置目視存在嚴重的鋅層起皮剝落。脫鋅缺陷的微觀形貌如圖7所示,從圖中可以看出,脫鋅面和脫鋅背面的鍍層存在明顯差異,脫鋅面鍍層由于折彎存在明顯裂紋,呈斷裂狀,脫鋅背面鍍層連續無斷裂,同時可以發現脫鋅面鍍層厚度較脫鋅背面明顯增厚。進一步觀察脫鋅面鍍層和脫鋅背面的鍍層,如圖8和9所示。從圖中可以看出,脫鋅面鍍層厚度約為53.71 μm(200 g左右),脫鋅背面鍍層厚度約為20.4 μm(75 g左右),根據產品設計要求,該產品鍍層設計為75 g/75 g,兩面的鍍層厚度實際均應為75 g左右,而脫鋅面鍍層的厚度實際明顯超標,其厚度約為正常要求厚度的3倍左右。

通過對脫鋅缺陷的分析,脫鋅的主要原因是鍍層厚度異常增加,實際相比設計明顯超標。

圖4 第一類脫鋅缺陷折彎裂痕處鍍層及合金層截面形貌

圖5 第一類脫鋅缺陷折彎裂痕處合金層能譜(位置1)

圖6 第二類脫鋅缺陷宏觀形貌

圖7 第二類脫鋅缺陷微觀形貌

圖8 第二類脫鋅缺陷脫鋅面鍍層

圖9 第二類脫鋅缺陷脫鋅背面鍍層

2.3 第三類脫鋅缺陷

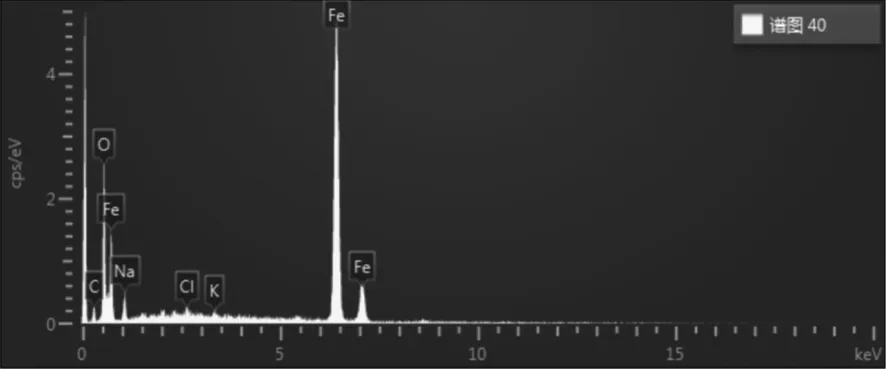

第三類脫鋅缺陷有兩種類型,第1種宏觀形貌如圖10所示,從圖中可以看出,鋼板在用戶處180°折彎后折彎位置發生了明顯的鋅層剝落,同時在鋅層折彎脫落位置旁邊的鍍層表面發現有零星的黑點。對黑點進行了形貌觀察及能譜分析,如圖11和圖13所示,黑點位置形貌表現出了明顯的鍍層缺失,表明此位置鍍層未鍍上,同時觀察到了明顯的軋制紋路,在軋制紋路上方存在較多顆粒狀物質,顆粒物的主要成分為O、Fe,說明顆粒物為氧化鐵物質,進一步表明基板表面存在明顯的氧化。對折彎位置旁邊鍍層進行截面分析,如圖12和圖14所示。從圖12中可以看出,在鍍層和基板之間位置存在厚度為0.6-0.8 μm的一層黑色物質,黑色物質的主要成分為O、Fe、Al、Zn,其中O含量高達9 %,說明在鍍層和基板之間存在一層較薄的氧化層。

圖10 第三類第1種脫鋅缺陷宏觀形貌

圖11 第三類第1種脫鋅缺陷黑點微觀形貌

圖12 第三類第1種脫鋅缺陷截面形貌

圖13 第三類第1種脫鋅缺陷黑點能譜(位置2)

圖14 第三類第1種脫鋅缺陷截面能譜(位置3)

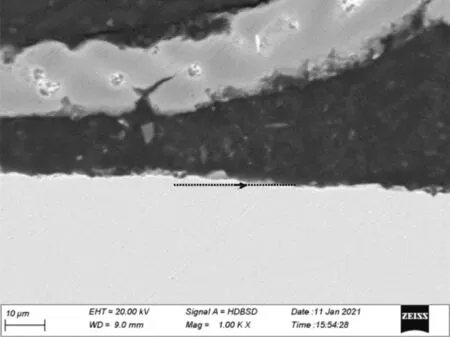

第2種宏觀形貌如圖15所示,鋼板折彎位置發生了明顯掉鋅皮,鋅皮掉落位置鋼板表面呈現棕黑色,目視呈現燒焦狀態。對鋅皮脫落位置的鋼板表面進行形貌觀察和能譜分析,結果如圖17和圖19所示。從圖17中可以看出,表面存在發白和發黑兩種形貌,發黑位置主要成分為C、O、Al、Fe,其中C元素高達20 %,說明基板表面存在明顯的C殘留。進一步對脫鋅位置進行截面觀察和能譜分析,結果如圖18和圖20所示。鍍層發生明顯脫落,在基板于鍍層之間檢測到富C層,C含量約為6.9 %,進一步說明了折彎鋅皮脫落是由于基板表面殘C導致的。

圖15 第三類第2種脫鋅缺陷宏觀形貌

圖16 第三類第2種脫鋅缺陷表面形貌

圖17 第三類第2種脫鋅缺陷截面形貌

圖18 第三類第2種脫鋅缺陷表面能譜(位置4)

圖19 第三類第2種脫鋅缺陷截面能譜(位置5)

表1 三類脫鋅缺陷能譜結果(質量百分含量,%)

3 預防措施

針對第一類脫鋅缺陷開展調查,對鋼材的全流程制造工藝進行了詳細調查,發現其熔煉成分、熱軋工藝、冷軋工藝等均在設計范圍內,包括出廠放行相關性能:屈服強度、抗拉強度、延伸率也均能夠滿足放行標準,但是仍然出現了折彎開裂的嚴重后果,因而懷疑是工藝設計不合理導致。從金相組織發現有明顯的珠光體聚集,這種組織顯然是異常的,這種異常的組織主要與熱軋冷卻過程密切相關。對于熱軋冷卻過程,如果卷取溫度過高,會導致精軋后的奧氏體組織在冷卻過程中析出大量的固溶碳,形成珠光體偏聚的組織[5]。解決方案是降低熱軋卷取溫度,加快精軋后的奧氏體的冷卻速率,使固溶碳能夠充分彌散的分布在晶粒之中而不析出聚集。對原工藝進行了調整,熱軋卷取溫度降低50 ℃后,基板形成了晶粒大小均勻且無珠光體偏聚的組織,后續在用戶處加工再未發生過此類脫鋅現象。

針對第三類脫鋅缺陷開展調查,主要是帶鋼表面氧化或殘碳。鍍層之所以能夠與基板緊密結合,主要是由于鍍層中的Al和基板的Fe發生反應生成了冶金結合的金屬間化合物層,如果帶鋼表面不清潔,如有氧化膜或者殘碳層,會阻礙鍍液與基板的反應,大幅降低鍍層與基板的結合力。導致氧化或殘碳的主要工序段是退火爐。退火爐直燃段、均熱段、冷卻段均會對帶鋼表面狀態產生顯著影響,因此要綜合調控。直燃段主要影響因素為爐內氣氛、爐溫、燒嘴狀態,冷卻段主要影響因素是氧含量、氫含量、露點、爐溫。本類缺陷經過排查發現:氧化的主要原因是由于直燃段燒嘴狀態異常導致燃氣與氧氣比例異常進而引起帶鋼嚴重氧化,同時在均熱段由于爐溫過低導致還原反應無法有效進行,解決方案是定期對燒嘴進行檢查,發現異常及時更換,同時適當升高均熱段溫度;殘碳的主要原因是由于直燃段爐內氣氛異常波動,苯含量異常升高,導致燃氣不完全燃燒C顆粒殘留在基板表面,解決方案是增加燃氣氣氛監控設備,實時監控燃氣氣氛,發現異常時及時處理。

4 結論

通過對鍍鋁鋅產品鍍層折彎脫鋅缺陷分析,明確了三類脫鋅缺陷的產生原因:基板組織異常、鍍層厚度異常增加、基板表面氧化或殘碳。三類脫鋅缺陷一度成為高質量鍍鋁鋅產品的主要制約瓶頸,限制了產品在用戶處的推廣。對于鍍鋁鋅脫鋅缺陷需要全工序統籌考慮,首先要滿足正常的基板組織狀態,保證基板板形良好,其次做到基板表面清潔,無氧化、無殘碳、無油污,最后要設定合理的鍍層工藝,保證產品具備均勻的鍍層厚度,在上述條件均滿足的狀態下,鍍鋁鋅脫鋅缺陷發生頻率會大幅降低,產品質量顯著提升。