基于功能性充填的CO2儲庫構筑與封存方法探索

劉 浪,王雙明,朱夢博,張 波,侯東壯,郇 超,趙玉嬌,張小艷,王雪麗,王 美

(1.西安科技大學 能源學院,陜西 西安 710054;2. 西安科技大學 煤炭綠色開采地質研究院,陜西 西安 710054;3.西安科技大學 地質與環境學院,陜西 西安 710054;4.西安弗爾綠創礦業科技有限責任公司,陜西 西安 710054)

面向生態文明建設與資源保障安全供給的國家重大戰略需求,煤炭行業在轉型升級與高質量發展過程中正在經歷一場廣泛而深刻的變革。煤炭行業作為高碳化石能源生產者和主體碳排放源提供者,在生產和消費過程中引發的大宗固廢堆存、大型采空區形成和大量CO排放均為當前關注的熱點問題,也是制約煤炭可持續開發利用與綠色健康發展的瓶頸所在。

“30·60雙碳”戰略與煤炭主體能源地位矛盾日益凸顯。2020-09-22,習近平總書記在第七十五屆聯合國大會一般性辯論上宣布,我國CO排放量力爭2030年前達到峰值,努力爭取2060年前實現碳中和。煤炭作為人類賴以生存和發展的重要能源物質,儲量巨大、開采成本低,在未來至少10 a其主體能源地位將不會發生改變。僅2020年,我國原煤產量39.02億t,占我國能源生產總量的67.6%,煤炭消費總量28.29億t標準煤,占能源消費總量的56.8%,煤炭開采量和消費量均位居世界第1位。與此同時,2020年煤炭造成的CO排放量約為76.05億t,占我國碳排放總量的70%~80%。隨著“30·60雙碳”升級為國家戰略,煤炭行業正處于綠色低碳轉型升級的歷史轉折點。在做好煤炭綠色開采的基礎上,探索煤炭資源的低碳高效利用、二氧化碳的捕集、利用與封存(CCUS)等技術,對于攻破“30·60雙碳”戰略與煤炭主體能源地位之間的矛盾至關重要。

大宗煤基固廢堆存破壞生態環境,加劇CO排放。大量煤矸石、粉煤灰、煤氣化渣等煤基固廢的堆置,不僅占用大片土地,造成土地資源的浪費,固廢中的礦物成分還會遷移至礦區水體及土壤中,造成水體和土壤污染。同時,煤基固廢的堆積會在一定時空范圍內對“植被-土壤碳庫”產生強烈擾動,加劇礦區碳排放。一方面,煤基固廢堆存壓覆土地,造成原有植被和土壤被破壞,“植被-土壤”固碳能力大幅度下降;另一方面,煤基固廢成為新的碳排放源。以煤矸石為例,我國每年煤矸石產生量約為6.8×10t,截至2019年,累計堆存量超過50×10t,煤矸石含碳量高,堆積物自燃或緩慢氧化后會排放大量CO,CO,SO,HS,NO等有害氣體。

大規模采空區引發的地質災害問題,嚴重危及礦山安全生產。據統計,煤炭開采每年會形成數億立方米的采空區,如果不及時處理必然會造成巖層的移動與破壞,導致地下水與瓦斯運移,地表下沉、塌陷,繼而誘發礦震、地下水及地表水流失等地質災害。據煤炭工業資料統計,1949—2019年,我國累計采出煤炭體積628.6億m。參照工作面采空區地下空間計算方法,按井工煤礦開采量占92%計算,該期間井工煤礦開采形成的采空區地下空間約157.60億m,據估算到2030年煤礦采空區地下空間將增長至234.5億m。

礦山功能性充填在踐行傳統充填效能的基礎上,賦予了充填材料與充填技術功能屬性,為發展礦山充填技術提供了新路徑。筆者以礦山功能性充填為理念,以CO封存、固廢處置與采空區再利用為出發點,提出了“基于功能性充填的CO儲庫構筑與封存方法”學術構想,探索“功能性充填材料制備→功能性充填與CO封存儲庫構筑→CO物理與化學協同封存→CO封存安全及環境風險評價”的CO封存新途徑,助力我國“30·60雙碳”目標的實現。

1 礦山功能性充填CO2封存學術構想

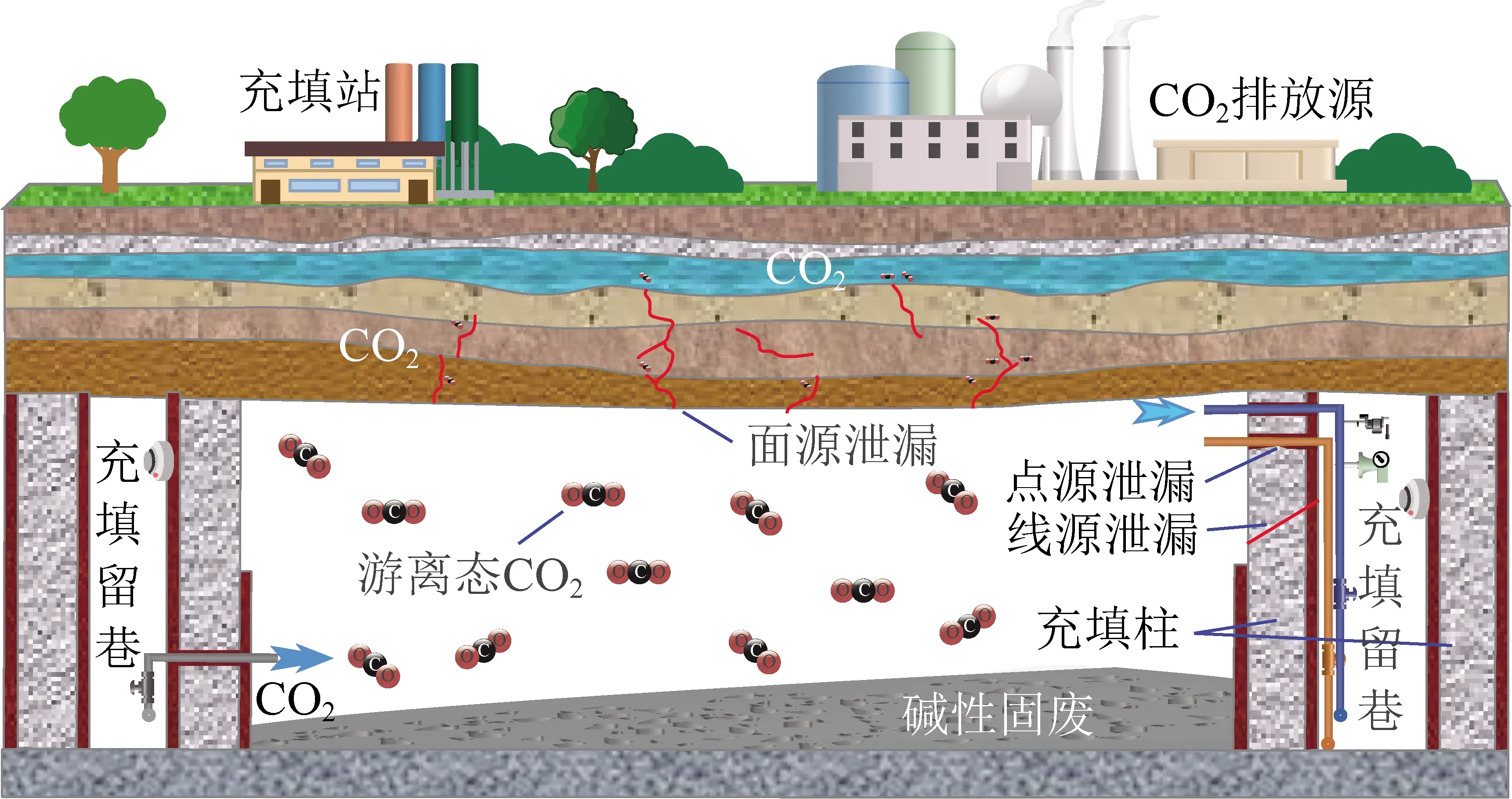

CO封存是通過工程技術手段將從排放源中分離出的CO進行封存,以實現CO減排的工業過程。CO封存的方法有許多種,常見的有地質封存和海洋封存2類,鑒于封存過程經濟成本和環境成本較高,制約CO封存規模化推廣與應用。本文結合課題組關于礦山功能性充填方面已取得的研究成果,提出“基于功能性充填的CO儲庫構筑與封存”學術構想,如圖1所示。采用功能性充填技術在煤炭開采過程中同步構筑CO封存儲庫,用控制功能性充填材料的方式,以滿足充填體強度、防滲等CO封存條件;用控制儲庫單元與儲庫群結構的方式,以保障CO封存空間的穩定性與安全性;用堿性固廢碳化反應的方式,從確保CO安全封存。煤礦井下完備的動力供應、管路輸運等系統為CO封存提供保障。利用功能性充填儲庫封存CO的關鍵技術包括以下4個方面:① 改性鎂渣基功能性充填材料制備;② 功能性充填與CO封存儲庫構筑;③ CO物理;④ 化學協同封存機理CO封存儲庫安全及環境評價。

圖1 基于礦山功能性充填的CO2封存架構Fig.1 Framework of CO2 storage based on mine functional backfill

功能性充填的CO儲庫構筑與封存學術構想的提出,其理論與實踐意義在于:① 提出了利用功能性充填儲庫封存CO,為CO封存提供了新思路;② 形成了固廢規模化處置、采空區再利用與CO封存的協同技術途徑;③ 開辟了煤礦采空區利用新方向,拓展了礦山充填新功能。

2 CO2封存用功能性充填材料

2.1 CO2封存用功能性充填材料構成

目前,煤礦充填材料主要為膠凝材料、骨料以及礦井水,膠凝材料通常選用普通硅酸鹽水泥,其成本占充填材料總成本的70%~80%,使得煤礦充填成本居高不下。高充填成本和充填物料短缺已成為嚴重制約我國充填開采技術應用的主要因素之一。榆林作為我國能源大市,集聚煤炭開采、煤化工、火力發電以及鎂冶煉等產業,這些產業在發展過程中產生大量的煤基固廢以及鎂渣,其堆存占用大量土地并污染生態環境,固廢處置問題迫在眉睫。基于此,西安科技大學礦山功能性充填技術研究中心對鎂渣進行源頭改性,聯合煤基固廢制備改性鎂渣基膠凝材料。經麻黃梁煤礦、常興煤礦等充填實踐應用證明,改性鎂渣基膠凝材料可完全替代水泥,其低成本、優良性能和高β-CS,CaO,MgO含量等優勢,是CO封存材料的不二之選。

..改性鎂渣基膠凝材料

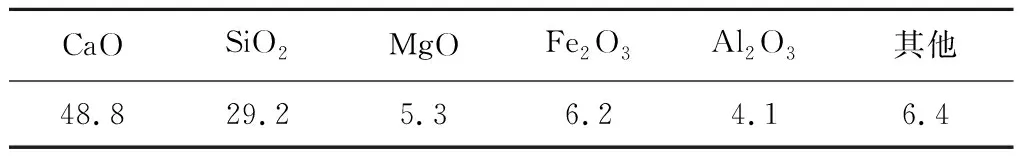

2019年我國原鎂產量為90萬t左右,約占世界總產量的80%。國內運用最多的金屬鎂冶煉工藝是以白云石作為原料的皮江法生產工藝,而該工藝每生產1 t金屬鎂將產生5~7 t鎂渣。未改性鎂渣以γ-CS為主要礦物,由于其“粉末化”和“活性低”的先天性不足,在循環利用中受到極大限制。LIU等利用鎂渣源頭改性技術(圖2),在不改變原有生產系統、工藝和鎂錠產量、品質情況下,將微量鎂渣優化劑與原料(煅白、硅鐵、螢石粉)混合進行計量配料,經球磨機研磨后壓制成球團,然后裝入還原罐進行還原。新產生的改性鎂渣中礦物以β-CS為主,具有體積穩定與高活性的特點,且具有活性陽離子的介穩態高溫型結構,與粉煤灰、爐渣或脫硫石膏等按比例混勻細磨,可制備成新型改性鎂渣基膠凝材料,其主要化學成分見表1。

圖2 金屬鎂渣源頭改性技術Fig.2 Modification technology of magnesium slag

表1 改性鎂渣基膠凝材料主要化學成分質量分數

..充填骨料

煤礦充填中常用骨料主要有煤矸石、風積沙及黃土。我國煤矸石產量占煤炭產量的15%~20%。據不完全統計,目前我國矸石累計堆放量超過60億t,占地20余萬畝,且仍以年均5億~8億t的數量增加,而其綜合利用率不到30%,煤矸石的排放侵占了大量土地資源并嚴重污染生態環境。煤矸石經破碎至合適粒徑后,作為充填骨料,具有良好的抗壓、密實性能,實現取自礦山用自礦山。風積沙主要由巖屑、長石和石英3種礦物組成,顆粒粒徑較細,大部分集中在0.075~0.600 mm,平均為0.249 mm,最大不超過1 mm,屬特細砂,表面光滑,作為充填骨料進行充填具有良好的流動性以及力學性能。黃土主要為粉土顆粒,并含一定的細沙、極細砂及黏土沉積物,與風積沙按一定比例混合進行充填,具有良好的力學與保水特性。

..密封性材料

目前,運用較多的防滲材料有膨潤土、黏土、粉煤灰基密封材料等。膨潤土,主要成分為蒙脫石,具有強吸水膨脹性、吸附性和黏結性,以及環保、耐久性優良等優點而被廣泛應用于密封防滲工程中。黏土為含沙粒很少、有黏性的土壤,主要成分為氧化硅和氧化鋁,具有良好的可塑性與結合性,經常被用于垃圾處理廠等密封材料。粉煤灰基密封材料主要利用粉煤灰顆粒細、比表面積大、具有火山灰活性以及填充效應等特點,使涂層表面致密,起到密封的作用。

2.2 CO2封存用功能性充填材料功能

CO封存用功能性充填材料是在改性鎂渣基膠凝材料的基礎上,以煤矸石或風積沙為骨料,按照一定配比均勻拌合制備成具備CO封存功能的充填材料,其功能主要體現在物理和化學2個方面,如圖3所示。

(1) 物理功能。① 改性鎂渣基充填體作為封存儲庫構筑物,其高強度、低滲透和自修復的特點,為CO封存提供物理空間保障;② 改性鎂渣等堿性固廢作為散體堆存于CO封存儲庫內,其多孔特性以及塊狀改性鎂渣間空隙大等特點,對CO有較強的吸附能力,為CO物理封存提供條件;③根據采空區形態、穩定性等不同,可通過調控改性鎂渣基充填材料配比、充填體尺寸和結構等方式,以保障CO封存儲庫的安全性。

(2) 化學功能。① 在改性鎂渣基充填材料制備過程中,CO與改性鎂渣基充填材料中的β-CS,CaO,MgO生成硬度大的方解石(CaCO)或碳酸鈣鎂(CaMg1-CO)等碳酸鹽,有利于強度提高,同時將大量CO封存于充填體中;② 當改性鎂渣基充填體置于CO養護環境中時,可使充填體表層中的Ca(OH),Mg(OH)與CO反應生成碳酸鹽,硅酸鈣凝膠作為膠凝材料填充孔隙。隨著碳酸鹽化反應積累,充填體結構更加致密,強度提高;③ 改性鎂渣基充填材料在與HO反應生成Ca(OH),Mg(OH)等,并進一步與CO發生碳酸鹽化反應,可有效降低充填材料的pH值,使CO成為充填材料有效且環保的改性劑。

圖3 CO2封存概念模型與功能性充填材料功能Fig.3 Conceptual model of CO2 storage and function of functional backfill materials

3 功能性充填與CO2封存儲庫構筑協同工藝

3.1 短-長壁充填無煤柱開采方法

..基本原理

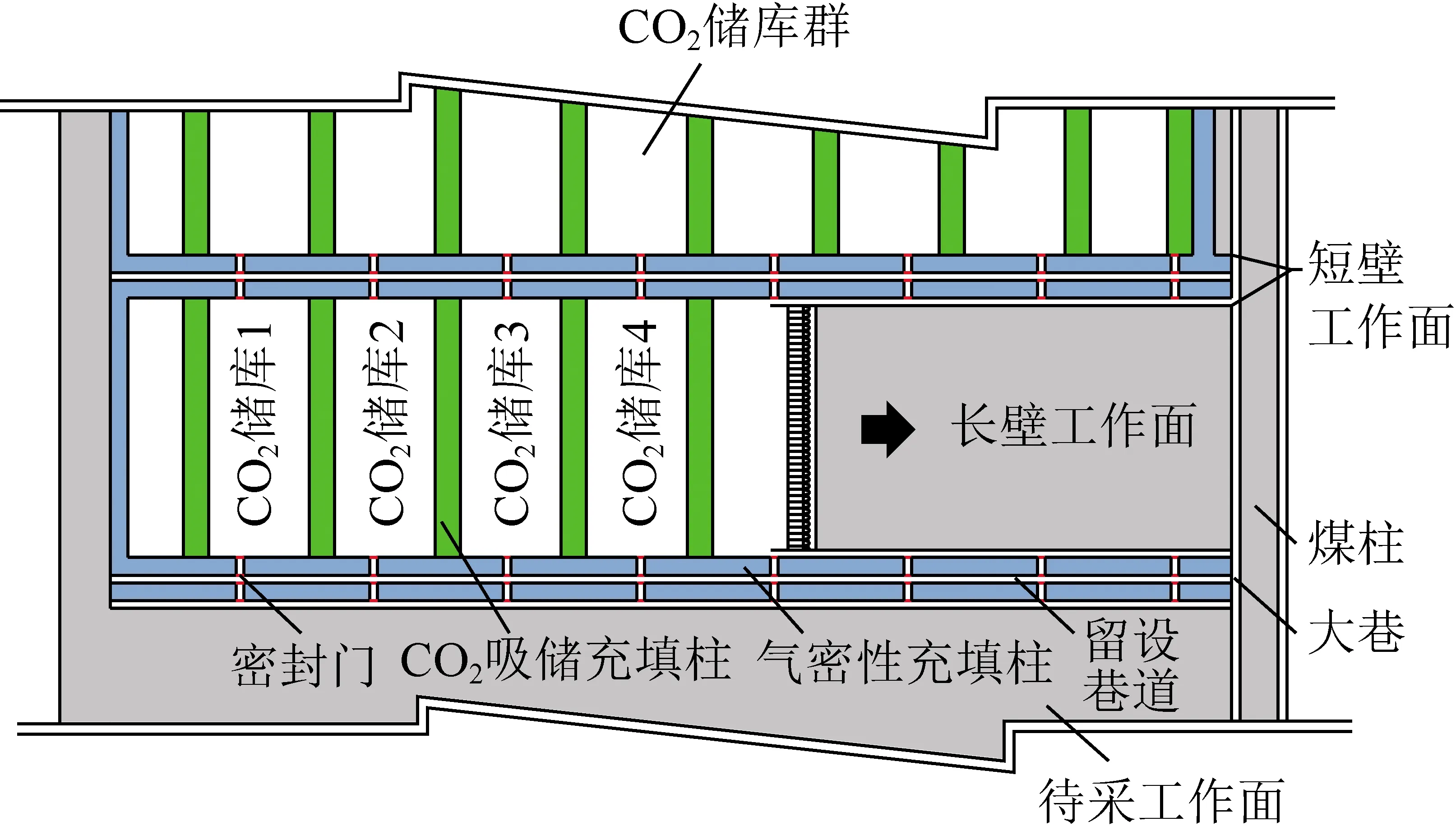

在安全回采的同時,如何利用采空區封存CO,已成為亟待研究的關鍵問題。為此,提出了短-長壁充填無煤柱開采方法,包括短壁工作面條帶充填開采及長壁工作面間隔充填開采,如圖4所示。首先,將短壁工作面規劃為留作巷道和充填柱的條帶,先回采留作充填柱的條帶,然后構筑充填柱,然后回采留作巷道的條帶,形成巷道。當相鄰2個短壁工作面均開采完畢后,開拓長壁工作面開切眼;采用間斷充填的方式,在長壁工作面采空區初步構筑CO封存儲庫。

圖4 短-長壁充填無煤柱開采工法Fig.4 Disconnected CPB mining of short-and long-wall panels

..短壁工作面條帶充填開采

圖5 短壁工作面條帶充填開采技術原理Fig.5 Technical principle of strip CPB for short-wall panel

短壁工作面條帶充填開采技術原理如圖5所示,大巷貫通后,在煤層中交替布置長壁工作面和短壁工作面。短壁工作面回采相當于置換傳統長壁工作面隔離煤柱。將短壁工作面劃分為5個條帶區,分別為留作1號巷道的條帶、留作1號充填柱的條帶群、留作2號巷道的條帶、留作2號充填柱的條帶群、留作3號巷道的條帶。其中,條帶群規模由條帶寬度、受力狀態和頂底板力學特性等因素共同決定。

回采前期:采用定向鉆進技術在規劃的短壁工作面內施工多條大孔徑長鉆孔,在抽采瓦斯的同時探明工作面地質異常體,為安全高效回采提供地質保障。回采階段:先回采留作1號充填柱的條帶群和留作2號充填柱的條帶群,然后構筑圖5中的氣密性充填柱;其次,回采留作1號、2號、3號巷道的條帶,形成3條巷道。當相鄰2個短壁工作面回采完畢后,留設巷道將2個短壁工作面之間的煤層分割成一個獨立單元,等同于傳統長壁工作面進風巷和回風巷貫通的狀態。

隨著短壁工作面寬度的增加,煤炭開采整體效率會降低因此,在保證穩定性的前提下,短壁工作面寬度盡可能小。短壁工作面條帶充填開采工藝流程可以簡述為以下3個階段,如圖6所示。

圖6 充填開采留巷技術工藝流程Fig.6 Technological process of self-forming roadway in CPB

(1)階段1,1號短壁工作面條帶充填開采。根據礦山地質條件和工作面設計尺寸參數,計算充填柱強度及寬度要求,據此規劃開采條帶數量及優化充填料漿配比。連采機背離大巷方向回采條帶,回采完畢后,充填采空區,同時留設聯絡巷。

(2)階段2,2號短壁工作面充填開采。采用階段1同樣的方式充填回采2號短壁工作面。

(3)階段3,長壁工作面形成。1號短壁工作面、2號短壁工作面充填開采完畢后,長壁工作面兩側各留設了3條巷道和2條充填柱;開切眼貫通后,長壁工作面作業環境形成,其兩側留設巷道充當進風巷和回風巷。當風量或運輸需求較大時,外側留設的巷道可改作輔助進風巷和輔助運輸巷。

..效益分析

相比于傳統長壁回采方法,短-長壁充填無煤柱開采方法不留設隔離煤柱,煤炭資源采出率高。核算材料費、電費、充填材料及人工等費用,目前改性鎂渣基充填料漿成本65~85元/m,以煤炭平均含稅價格550元/t計算,煤礦企業充填置換隔離煤柱經濟效益明顯。

此外,短-長壁充填無煤柱開采方法社會效益顯著,突出優勢包括CO封存、煤基固廢處置、采空區治理等。隨著后續我國碳稅推廣,CO封存還能獲取額外經濟效益。總體來講,短-長壁充填無煤柱開采方法社會效益顯著,潛在經濟效益明顯。

3.2 CO2封存儲庫結構與關鍵參數確定3.2.1 CO2封存儲庫結構

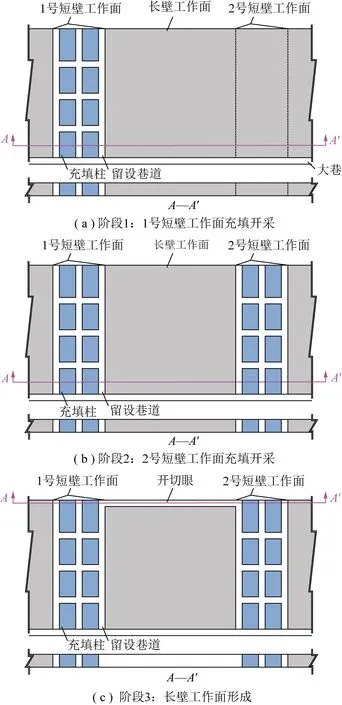

CO儲庫群和單個儲庫單元的結構如圖7所示。短壁工作面回采過程中,采用功能性充填材料在長壁工作面兩側構筑4條CO防滲充填柱(圖7中藍色部分),使之滿足力學結構穩定性和氣密性要求。長壁工作面回采過程中,間斷構筑CO吸儲充填柱(圖7中綠色部分),使之滿足力學結構穩定性和高孔隙率要求。通過在CO防滲充填柱中設置密封門,構建相對隔絕的CO儲庫單元,如圖7紅色虛線框所示。

圖7 CO2儲庫單元與儲庫群Fig.7 CO2 storage-cavern unit and group

..再造頂底板密封層

在堿性固廢發生碳化反應封存CO期間,除了儲庫群四側充填柱要滿足氣密性要求外,還必須保證儲庫頂、底板巖層不發生滲流破壞,滿足CO封存的地質蓋層條件。為此,下面分頂底板泥巖層和砂巖層2種情況討論分析頂底板巖層密封性控制問題。

(1)頂底板泥巖層。煤層頂底板巖層常為泥巖。泥巖中含有大量黏土礦物,包括高嶺石、蒙脫石、綠泥石等,粗顆粒少。黏土礦物具有吸水膨脹軟化的特性,這使得泥巖原生裂隙發育少、孔隙率小、滲透性低,無開采擾動的情況下能隔絕含水層。另外,泥巖是油氣田中最常見的蓋層,隔絕儲集層,使油氣無法向上逸散。另有研究顯示,泥巖具有良好的再造性,采用充填開采的方式管理頂板,可實現泥巖層開采擾動裂隙的自動修復。因此,頂底板巖層為泥巖時,采用充填開采的方式,控制泥巖層不發生結構性破壞和滲流失穩,同時采用噴漿、注漿的方式修復泥巖層及其他巖層發育裂隙,則能再造CO密封層,阻隔CO逸散,如圖8(a)所示。

(2)頂底板砂巖層。若頂底板為高滲透性巖層(如砂巖等),則需要對巖層進行防滲處理。對此,可以借鑒地下壓縮空氣儲能氣密空間建造方法,構筑CO密封層。具體如圖8(b)所示,首先采用功能性充填材料構筑襯砌,填充發育裂隙,增強頂板穩定性;其次,在混凝土襯砌表面噴注一定厚度的氣密性充填料漿,構筑CO密封層。

圖8 頂板防滲層Fig.8 Roof impervious layer

..CO封存儲庫關鍵參數確定方法

(1)儲庫跨度。

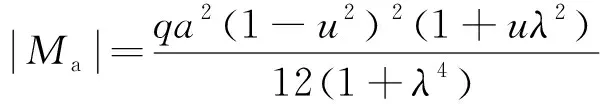

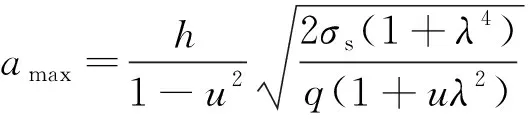

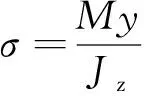

CO封存儲庫四側充填柱共同支護頂板,因此可將頂板視為四周固支的板。根據四周固支板結構模型,頂板處于極限懸露狀態時,4個固支邊形成負彎矩區,其最大主彎矩值發生在長固支邊中部,根據Marcus修正解可得

(1)

式中,為基本頂的泊松比;為基本頂自重力及其上覆載荷,MPa;為采空區幾何形狀參數,=;為相鄰充填柱間的采空區寬度,m;為充填柱長度,即工作面長度與兩巷寬度之和,m。

彎矩與應力之間滿足:

(2)

式中,為基本頂巖層厚度,m;為基本頂巖層抗拉強度,MPa。

聯立式(1),(2),求得四周固支邊界條件下的基本頂斷裂極限跨距計算公式為

(3)

CO封存儲庫長度尺寸遠大于跨度尺寸,因此也可將頂板視為兩端固定的梁。基本頂梁式斷裂時的極限跨距可以用材料力學方法求得。已知梁內任意點的正應力為

(4)

式中,為該點所在斷面的彎矩,kN·m;為該點離斷面中性軸的距離,m;為對稱中性軸的慣性矩。

(5)

當達到基本頂的極限抗拉強度時,基本頂將在該處發生拉裂破壞。此時,基于梁式破斷的極限跨距為

(6)

為保證CO封存儲庫的頂板足夠穩定,在確定儲庫極限跨距時,應綜合考慮式(5)和式(6)計算結果,確定最終的儲庫間距。

(2)儲庫充填柱寬度。

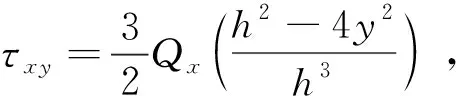

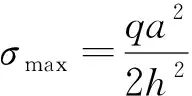

假定充填體承受均布的垂直載荷作用,且開采范圍保持常數,則充填柱所承受的平均載荷如圖9所示,載荷計算公式為

(7)

式中,為上覆巖層的平均容重,MN/m;為開采深度,m;為充填體寬度,m。

圖9 充填體平均載荷計算模型Fig.9 Calculation model of average load of CPB

受覆巖壓力影響,充填柱兩側會出現一定的塑性區,充填柱核心區會有所減小。考慮出現塑性區情況下,充填柱寬度理論計算公式為

(8)

式中,充填柱強度,=,一般取安全系數≥2.5;為充填條帶塑性區寬度,m,其計算式為

(9)

式中,為開采擾動系數,一般取1.5~3.0;為充填柱上最大應力集中系數;為側壓系數;為煤層傾角,(°);為充填柱高度,m;,分別為充填柱與頂、底板的黏聚力和內摩擦角。

3.3 CO2封存儲庫工作原理

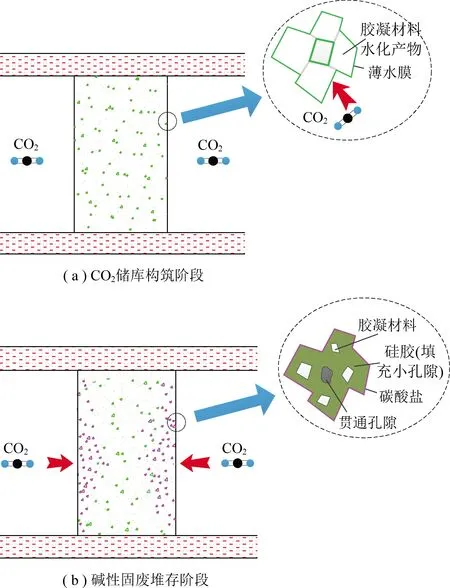

CO儲庫工作原理如圖10所示,可分為3個階段:CO儲庫構筑階段、堿性固廢堆存階段和CO注入及物理-化學封存階段。

圖10 CO2儲庫工作原理Fig.10 Operating principle of CO2 storage-cavern unit

(1)CO儲庫構筑階段。關閉其他聯絡巷密封門,開啟儲庫單元密封門,通過兩側2條2號留設巷道(圖5)和聯絡巷實現風路循環,創造人員作業環境,構筑CO儲庫單元。通風路線如圖10中的紅色箭頭所示。

(2)堿性固廢堆置階段。CO儲庫構筑完畢后,關閉下巷密封門,從上巷排入鎂渣等堿性固廢。堿性固廢一方面充當CO固化劑,另一方面充當弱充填材料,控制頂板裂隙發育擴展。

(3)CO注入及物理-化學封存階段。排入堿性固廢后,關閉上巷密封門,并通過管道從下巷注入CO,從上巷預留的管道排出空氣。當空氣排盡后,關閉上巷氣體管道,并持續注入CO。碳化反應初期,CO快速滲入堿性固廢微孔隙,并與CaO和MgO等物質發生碳化反應,生成碳酸鹽,實現CO化學封存;同時,隨著CO發生反應,儲庫內部氣壓降低,避免高壓CO誘導微裂隙發育。碳化反應末期,剩余少量CO留滯在微孔隙中,實現CO物理封存,此時即使儲庫發生一定程度的擾動破壞也不影響CO封存的安全性。

4 CO2封存基礎理論與技術

CO封存分為物理封存和化學封存兩大類,其中物理封存機理有構造地層、束縛氣和水動力封存,化學封存機理包括溶解封存和礦化封存。根據礦山地質條件和開采情況不同,基于礦山功能性充填的CO封存存在不同形式,下面分別論述。

4.1 CO2物理封存

當溫度高于30.98 ℃、壓力高于7.38 MPa時,CO處于超臨界狀態,同時具有氣體高擴散性和液體的高密度特性(密度約為750 kg/m)。同時,地質學家研究發現,地下800 m以深地層的地壓和地溫一般能使CO達到超臨界狀態,因此一般將地下800 m作為CO封存的臨界深度。這2種特性,使得CO具備大規模地質封存的潛力,其中潛在的地質載體包括廢棄油氣藏、深部不可回采煤層、深部咸水層和海洋底部等。

基于礦山功能性充填理論與技術,在采空區中構筑滿足結構強度要求、防滲透要求的氣體儲庫,創造CO地質封存的空間條件。同時,根據礦山開采深度不同及地質條件不同,提出2種CO物理封存技術途徑,包括淺-中深部低壓CO儲庫封存和深部超臨界CO儲層封存。

..淺中深部低壓CO儲庫封存

當煤層埋深小于臨界深度時,地溫、地壓偏低,CO無法穩定地處于超臨界狀態。此時,充填構建的儲庫無法長期穩定承載超臨界狀態的CO。但是,當煤層上部存在厚度大、分布廣泛低滲透巖層(如泥巖、頁巖等)且采動裂隙未擴展至低滲層時,此時地下采空區具備承載一定強度的氣壓。例如,美國Leyden煤礦煤層埋深240~260 m,采用房柱法回采,采空區頂板及上覆巖層結構完好,礦井停采后被改造為天然氣儲庫,儲氣壓力為0.6~1.7 MPa,循環注氣、釋氣。由此類比,功能性充填儲庫(群)相對低壓封存CO在技術上具備可行性,如圖11所示。

圖11 CO2低壓儲庫封存模型Fig.11 CO2 low pressure physical storage model

以走向長度2 000 m、傾向寬度240 m、采高3 m的長壁工作面為例,假設儲庫空間占工作面采空區總空間的50%,運行氣壓為1.5 MPa、運行溫度為25 ℃(CO密度為26.8 kg/m),理論上單個長壁工作面儲庫群可以存儲1.93萬t的氣態CO。

..深部超臨界CO儲層封存

目前,我國煤礦平均深度向深部延伸速度為8~12 m/a,東部發達省份的煤礦向深部延伸速度為10~25 m/a。在東部地區,由于開采歷史悠久,淺層煤層已接近枯竭。許多煤礦已進入深部開采狀態,開采深度超過800 m。據不完全統計,目前全國有50對礦井的開采深度超過了1 000 m,其中最深的礦井為新汶礦業集團孫村煤礦,開采深度1 501 m。當煤層埋深達到臨界深度時,理論上地層溫度及壓力可以使CO穩定地處于超臨界狀態。為此,提出了深部超臨界CO儲層封存,即在所構建儲庫中填充滿堿性固廢,堿性物質發生水化反應,然后發生碳酸鹽化反應,固結為多孔介質,形成人工CO儲層。當一個采區回采完畢后,采用充填方式隔絕已回采采區與待開采采區的空間聯系,然后通過預埋的管道將超臨界CO注入人工儲層。在高地壓、地溫作用下,CO穩定處于超臨界狀態。同時,在上覆未受擾動破壞低滲巖層的隔絕作用下,超臨界CO穩定存儲于采動空間中,實現深部超臨界CO儲層封存,如圖12所示。以走向長度2 000 m、傾向寬度240 m、采高3 m的長壁工作面為例,假設儲層孔隙率為25%,超臨界CO密度為750 kg/m,理論上單個長壁工作面儲庫群可以封存27萬t CO。

4.2 CO2化學封存

CO化學封存是Ca和Mg等堿土金屬氧化物和硅酸鹽水化反應后,與CO發生碳酸鹽化反應,實現CO化學封存,生成CaCO,CaMg1-CO和硅膠等礦化產物,其中CaCO作為充填體新生骨料,硅膠充當充填體的膠凝材料。鎂渣改性技術可阻止β-CS轉變為γ-CS,改性鎂渣的主要成分包括CaO,MgO,β-CS。與水接觸時,鎂渣中CaO和MgO率先反應,如式(10)所示。由于β-CS結構中的Ca配位不規則而形成空位缺陷結構,因此β-CS具有一定的水化活性,遇水發生水化反應生成大量水化硅酸鈣凝膠,如式(11)所示。

(10)

(11)

β-CS的早期反應性偏低,水化速率較緩慢。當將鎂渣與其他廢渣或添加劑(如粉煤灰、氣化渣等)按比例混勻細磨,可制備成活性更高的鎂-煤渣基新型膠凝材料。鎂-煤渣基新型膠凝材料中的CaO,MgO,β-CS等物質發生水化反應,并在CO氛圍下硬化形成CaCO,MgCO和硅膠,如式(12)~(14),CO礦化封存原理如圖13所示。

(12)

(13)

(14)

圖12 深部超臨界CO2儲層封存模型Fig.12 CO2 deep supercritical reservoir storage model

圖13 鎂渣基充填體CO2礦化封存過程Fig.13 Kinetic process of CO2 mineralization in magnesium slag backfill body

據不完全統計或測算近年來我國粉煤灰年產量約6.5億t,高爐渣年產量約1.6億t,鎂渣年產量約580萬t,加上歷史存量,我國堿性固廢量非常巨大。同時,鎂渣、高爐渣、粉煤灰等堿性固廢中CaO,MgO總含量高達35%~75%。由上述基本數據可以看出,堿性固廢化學封存CO在我國具有巨大潛力。堿性固廢CO碳化速率的影響因素眾多,主要包括反應條件(溫度、壓力、濕度等)、CO體積分數。ULIASZ等研究表明高爐渣中鈣元素28 d的碳化率可以高達39%,CHANG等發現在體積分數100%的CO、壓力0.5 MPa的環境下,鋼渣混凝土2 h的碳化率約為21%。另外,冰島CarbFix玄武巖CO封存項目研究發現,95%的CO在不到2 a的時間里被礦化為碳酸鹽礦物,相關研究成果發表在《Science》雜志上。由上述分析可知,基于功能性充填的CO儲庫構筑與封存可行性強,具有廣闊的發展空間,在探明堿性固廢碳化機理的基礎上,還可以通過變革封存工藝,創造適合碳化反應的外部環境,提高碳化速率。

4.3 CO2物理和化學協同封存技術

從CO封存的全過程來看,物理封存和化學封存協同進行,相互促進。

(1)儲庫建立階段。儲庫充填柱及頂底板噴漿層中的CaO和MgO優先水化,并與儲庫中CO反應生成強度較高的碳酸鹽新生骨料。CS發生緩慢水化且與CO反應生成硅膠和CaCO,硅膠填充到墻體的孔隙中,顯著提高充填體的早期強度。

(2)儲庫養護階段。充填體初步固化后,充入CO進行物理封存;在較高氣壓作用下,CO滲入相鄰儲庫間的多孔充填柱,在HO的作用下Ca,Mg等離子發生碳酸鹽化反應,礦化封存CO,同時增加充填柱強度。本階段CO封存過程如圖14所示。

圖14 多孔鎂渣基充填體封存CO2Fig.14 Principle of CO2 solidification of porous magnesium slag backfill body

(3)儲庫運行階段。儲庫運行初期,儲庫中充入大量鎂渣基等堿性固廢,堿性物質在HO作用下與CO發生碳酸鹽化反應,永久封存CO。當檢測到儲庫內氣壓降低、CO體積分數降低,即可再次加注CO,進一步封存CO。在儲庫運行末期,當儲庫中堿性固廢的CO封存潛力耗盡時,儲庫中孔隙空間還能以物理封存的形式儲存低壓或超臨界CO。

當煤層埋深較淺、開采擾動較大、地質條件較差時,CO封存應以化學封存為主,避免因為CO儲庫在結構穩定性、氣密性及耐久性方面的不足,帶來后期高昂的維護成本及泄漏風險。當煤層埋深大于臨界深度、地質條件較好時,CO穩定處于超臨界狀態,此時可以物理封存為主。

5 CO2封存安全及環境風險分析

CO封存的突發性或緩慢性泄漏,不僅會導致CO封存失敗,加劇全球溫室效應,還可能引發金屬元素/有機質釋放、地下水污染、土壤酸化/含氧量降低等生態環境問題。為此,國內外眾多學者開展了有關CO地質封存環境風險的研究,包括CO泄漏源/通道及可能的受體、CO遷移/逸散監測技術、CO對生態系統/生物的影響、環境風險評價方法等。在我國相關學者的推動下,生態環境部于2016年發布了《二氧化碳捕集、利用與封存環境風險評估技術指南(試行)》。《指南》給出了CCUS環境風險的評估流程、應急措施等,對指導CCUS全過程中的環境風險管理工作具有重要意義。

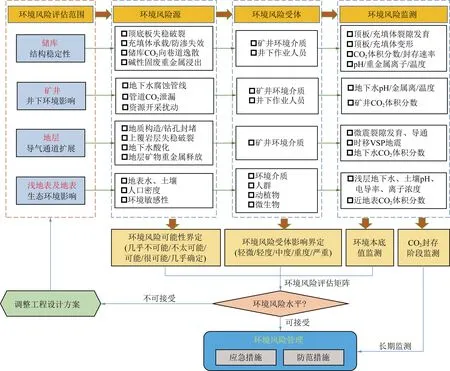

不同于廢棄油氣藏、深部煤層、咸水層CO地質封存,礦山功能性充填CO封存具有CO封存和煤炭開采同步進行的特點。因此,在評估CO封存環境風險的同時,還需考慮CO逸散至井下作業空間的安全風險。為此,在《指南》及相關研究的基礎上,建立了適用于功能性充填CO封存的安全及環境風險評估體系。

5.1 CO2泄漏源分析

CO封存儲庫泄露源可劃分為點源、線源、面源,如圖15所示。① 點源泄漏。密封門、儲庫群防滲充填柱和CO管道均易發生點源泄漏。對此,可采用《建設項目環境風險評價技術導則》中氣體泄漏源強公式估算點源漏量。② 線源泄漏。斷層、發育裂隙破壞頂板巖層的完整性及連續性,充填體接頂工藝復雜、質量控制困難,充填柱頂部和頂板巖層均可能發育線源泄漏通道,為此應避開斷層等構造發育區及高地應力區,提高充填接頂質量,降低線源泄漏風險。根據CO羽流分布和壓力分布,可采用數值模擬方法預測CO儲庫線源泄漏量。③ 面源泄漏。當充填體結構失穩,頂板及上覆巖層會發生結構性破壞和滲流失穩,高壓CO逸散至淺埋地層甚至大氣中,發生面源泄漏。

圖15 CO2泄漏示意Fig.15 Schematic diagram of CO2 leakage

5.2 安全及環境風險評價

CO發生泄漏后,可能給井下作業、地質、淺地表及大氣環境帶來不同程度的風險。以封存環節為評估范圍,CO泄漏的安全及環境風險評價對象可以細分為儲庫、礦井、地層、淺地表及地表等4個區域,如圖16所示。

圖16 CO2封存泄漏安全及環境影響分析Fig.16 Safety and environmental analysis of CO2 leakage

(1) 儲庫。頂板巖層失穩破裂、充填墻體承載/防滲功能失效等因素導致儲庫結構失穩,CO通過貫通裂隙向地層及礦井作業空間逸散。CO逸散不僅會減少封存量,還會導致地層、礦井、地表CO體積分數,從而引發一系列安全及環境問題。

(2) 礦井。礦井水和CO均具有腐蝕性,如果注入管線防腐蝕措施不得當,可能會發生管道腐蝕泄漏,使CO逸散至井下作業空間,引發安全生產事故。另外,管道內的高壓CO發生泄漏時,CO會吸收大量熱量,造成管道結霜凍結,形成壓力圈閉,容易引發次生傷害。井下發生CO管道破損、局部CO聚集等突發性安全及環境事故發生后,礦井環境介質(空氣、地下水等)和礦井作業人員將面臨嚴重威脅,嚴重時甚至會導致井下作業人員昏迷和死亡。因此,必須重點評估CO封存作業過程中的礦井安全風險,包括管道腐蝕泄漏、CO局部聚集和開采擾動等。

(3) 地層。地層是隔絕儲庫中CO逸散至淺地表及大氣的屏障。地層中的貫通導氣通道,如未封堵或封堵失效的鉆孔、陷落柱或斷層構造,將直接導致CO逸散至地下含水層、淺地表及大氣,導致CO封存失敗。CO使地下水酸化,加速地層礦物中Fe,Mn,Cu等金屬離子釋放。因此,上覆巖層穩定性、含水層分布和地層礦物類型也是CO封存環境風險評價的重要內容。

(4) 淺地表及地表。泄漏的CO進入土壤后,會導致土壤中可溶性Ca/Mg濃度、pH值、O濃度降低,影響生態平衡。因此需結合封存影響區域的人口分布、地表水、土壤、動植物、微生物等環境受體評價CO封存對淺地表及地表的環境風險。

在上述分析的基礎上,建立基于礦山功能性充填的CO封存安全及環境風險評估體系,如圖17所示。評估流程:① 確定環境風險評估范圍,包括儲庫、礦井、地層、淺地表及地表;② 確定各評估范圍內的環境風險源;③ 確定各評估范圍內的環境風險受體,包括環境介質、人、動植物和微生物;④ 篩選、收集、監測環境本底值;⑤ 評價發生泄漏事故等環境風險的可能性和對環境風險受體影響程度;⑥ 采用環境風險矩陣法確定各類受體的風險水平,并以其中風險級別最高的評估值作為最終結論;⑦ 當評估的環境風險水平可接受時,制定相應的應急防范措施,進行日常風險管理;當環境風險水平不可接受時,則需調整工程設計方案,直至達到可接受水平。

圖17 CO2封存的安全及環境風險評估體系Fig.17 Safety and environmental risk assessment system of CO2 leakage

6 結 論

(1) 現有采煤方法形成的采空區無法用作CO封存的空間,為此提出了短-長壁充填無煤柱開采新工法,回采煤層時同步構筑CO封存空間。該工法在煤層中交替布置短、長壁工作面,以短壁工作面條帶充填開采實現不留礦柱,同時在長壁工作面兩側構筑充填柱,并形成回采巷道;以長壁工作面間隔條帶充填開采實現采空區分割和頂板支撐,為構筑CO封存儲庫提供結構空間基礎。

(2) 儲庫氣密性及結構穩定性是影響CO封存的關鍵因素,基于改性鎂渣的功能性充填材料能用于構筑滿足防滲、強度要求的充填柱,實現CO儲庫群之間的隔絕。同時,分泥巖層和砂巖層等2種典型巖層討論了儲庫頂底板巖層氣密性問題,提出了再造CO密封層的概念,并給出了對應的頂板修復改造方法。

(3) 基于礦山功能性充填的CO封存技術途徑與礦井地質條件和開采情況密切相關,為此提出了CO物理-化學協同封存的技術路線。對于淺部礦井,宜采用化學封存為主、低壓CO儲庫封存為輔的封存技術途徑;對于深部礦井,宜采用超臨界CO儲層封存為主、化學封存為輔的封存技術途徑。2種封存技術途徑均能在安全、環保的基礎上,封存較大規模的CO。

(4) 不同于一般CO地質封存,礦山功能性充填CO封存具有CO封存和煤炭開采同步進行的特點。為此,在生態環境部《二氧化碳捕集、利用與封存環境風險評估技術指南(試行)》的基礎上,分析了CO泄漏的安全及環境風險評價對象,建立了基于礦山功能性充填的CO封存安全及環境風險評估體系。