矸石集料承載力學特性模擬研究

楊 科,魏 禎,何 祥,周光華,陳登紅,張繼強

(1.安徽理工大學 深部煤礦采動響應與災害防控國家重點實驗室,安徽 淮南 232001;2.合肥綜合性國家科學中心能源研究院,安徽 合肥 230031;3.國家能源集團 寧夏煤業公司,寧夏 銀川 751410)

煤炭資源長期持續性高強度開發與利用,造成地表沉陷與固體廢棄物堆積,已嚴重影響礦區生態環境與資源開采的高質量協調發展。充填開采是深化煤炭資源可持續發展戰略,解決煤電基地廢棄物污染生態環境問題,促進固體廢棄物源頭減量減災及資源化利用的重要舉措。矸石散體材料作為充填采煤中巖層控制的主要因素,散體充填材料的承壓變形特性決定充填采煤效果與質量,直接影響地表沉陷、采空區煤自燃、頂板管理等工程問題。因此,研究矸石集料的壓實變形特性、揭示散體材料的微細觀破裂演化機理具有重要的科學意義。

目前,關于散體充填材料的承壓變形與破壞特征研究已取得一定進展,普遍認為散體充填材料構成的承載結構是充填體力學特性的關鍵,研究主要集中在骨料混合物、粒徑級配、孔隙結構、應力環境等方面。張吉雄對矸石壓縮過程應變、碎脹系數、壓實度與應力之間的關系進行試驗研究;馬占國等開展破碎煤體壓實過程的滲透特性研究,獲得了軸向應力、滲透壓差與滲流速度的函數關系;張振東等研究了循環載荷下破碎巖體的變形破壞,分析堆石集料的顆粒破碎特性與碎脹系數的演變規律;蘇承東等試驗獲得破碎砂巖、砂質泥巖和泥巖的應力-應變關系,分析了巖性、粒徑、軸向應力對破碎巖塊的壓實特性影響;褚廷湘等試驗分析了破碎煤體在應力、溫度、水分作用下的碎脹系數演變規律與機制;LI等通過試驗將煤矸石壓縮變形分為快速壓縮、緩慢壓縮和穩定壓縮3個階段;ZHOU等基于能量守恒原理,研究了粒徑大小、加載速率對矸石壓縮變形的影響;郁邦永等探討了級配飽水狀態破碎泥巖的壓縮變形與分形特征,建立破碎泥巖軸向應力與壓縮模量的關系式。基于散體堆積體的宏觀孔隙結構,研究了煤矸石-粉煤灰、煤矸石-黃土、煤矸石-風積沙、煤矸石-鈣質砂的壓縮變形特性,完善了散體材料的承壓變形機制。張天軍等采用分級加載的方式,開展了不同粒徑矸石的蠕變滲流試驗,得到各級應力水平下破碎矸石滲透參數的演化規律;陳紹杰等制備了特定配比的充填膏體試樣,進行單軸壓縮蠕變與電鏡掃描等系列試驗,研究了充填體的蠕變硬化特性。閆浩等采用掃描電鏡、數字圖像及顆粒流數值模擬,研究了矸石集料細觀參數與宏觀變量間的函數關系;HUANG等基于三維重構技術,研究不同顆粒級配、不同圍壓、不同加載速率下松散矸石塊體的宏觀力學特性與微觀破裂形式;劉展采用顆粒流數值軟件模擬了矸石集料的壓實特性,有效實現了矸石集料細觀參數與宏觀力學參數的轉換;吳疆宇等建立考慮粒徑與介質屬性的顆粒流數值模型,探討了單軸載荷下充填體全程能量、裂紋及顆粒破碎的演變規律,揭示了粒徑級配對充填體能量演化與裂紋擴展的影響機制。采空區支承壓力分布隨工作面的推進動態演化。迄今,相比矸石集料壓實力學特性研究,關于散體充填材料微細觀結構演變的數值模擬研究相對較少,對矸石充填體微細觀結構演變規律與承壓變形機理認識尚不清晰。

筆者通過散體矸石集料的側向受限壓縮試驗,研究粒徑、軸向應力、加載速率等對散體矸石壓縮變形特性與微觀結構演變的影響,量化粒徑分布分形維數與軸向應力的函數關系,同時結合PFC顆粒流數值軟件,探討矸石集料壓實變形過程的能量、力鏈、破裂演化規律,進而從微細觀層面揭示矸石充填體的承壓變形機制,為優化散體矸石空間結構提供理論依據,進一步提高充填開采巖層移動控制效果。

1 試 驗

1.1 試驗材料

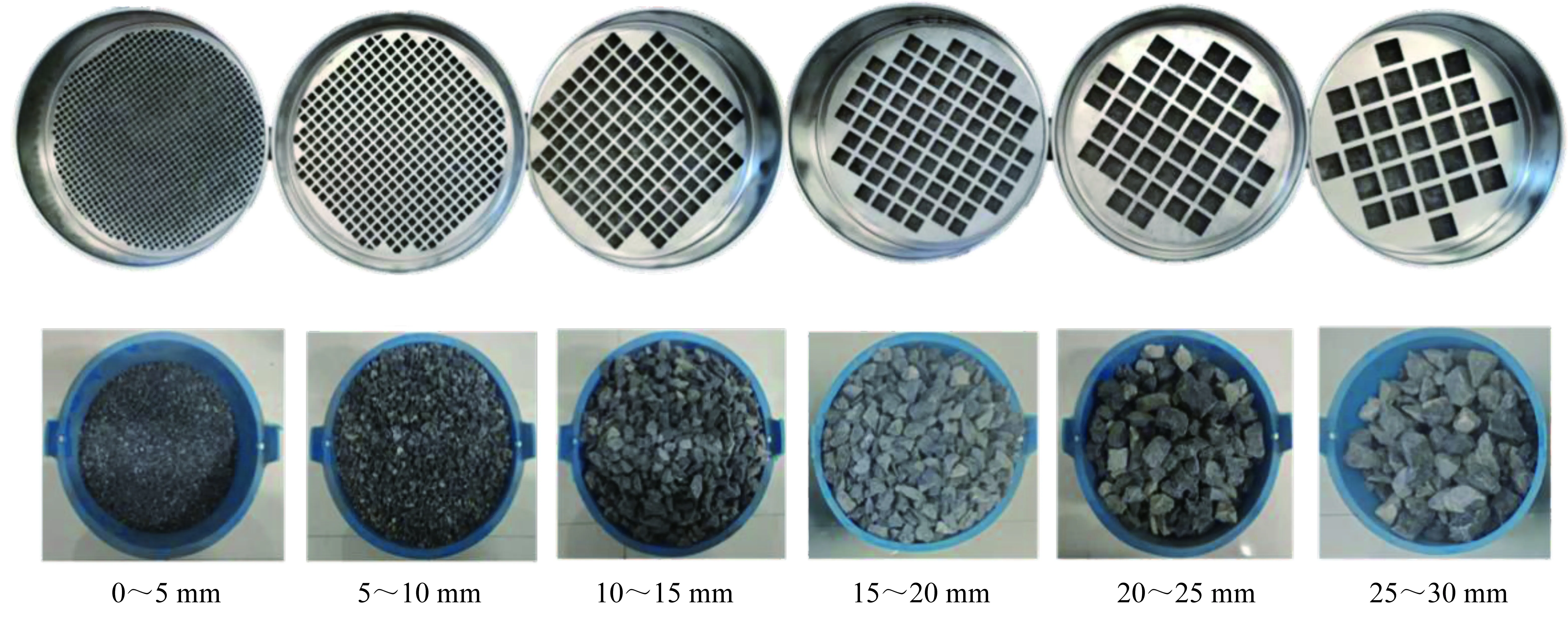

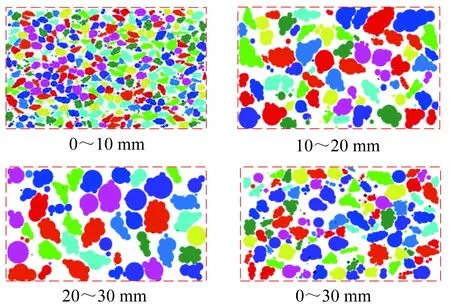

煤矸石取自寧夏回族自治區任家莊煤礦-400 m工作面,平均單軸抗壓強度34.19 MPa。采用PEX顎式破碎機將大塊煤矸石破碎后,依次篩分成6種不同粒徑(0~5,5~10,10~15,15~20,20~25,25~30 mm)。為了消除含水率對矸石集料壓縮特性影響,將破碎煤矸石置入DHG-9030A型電熱鼓風干燥箱內烘干處理,制備的試驗材料如圖1所示。

圖1 試驗材料Fig.1 Test material

1.2 試驗方案與裝置

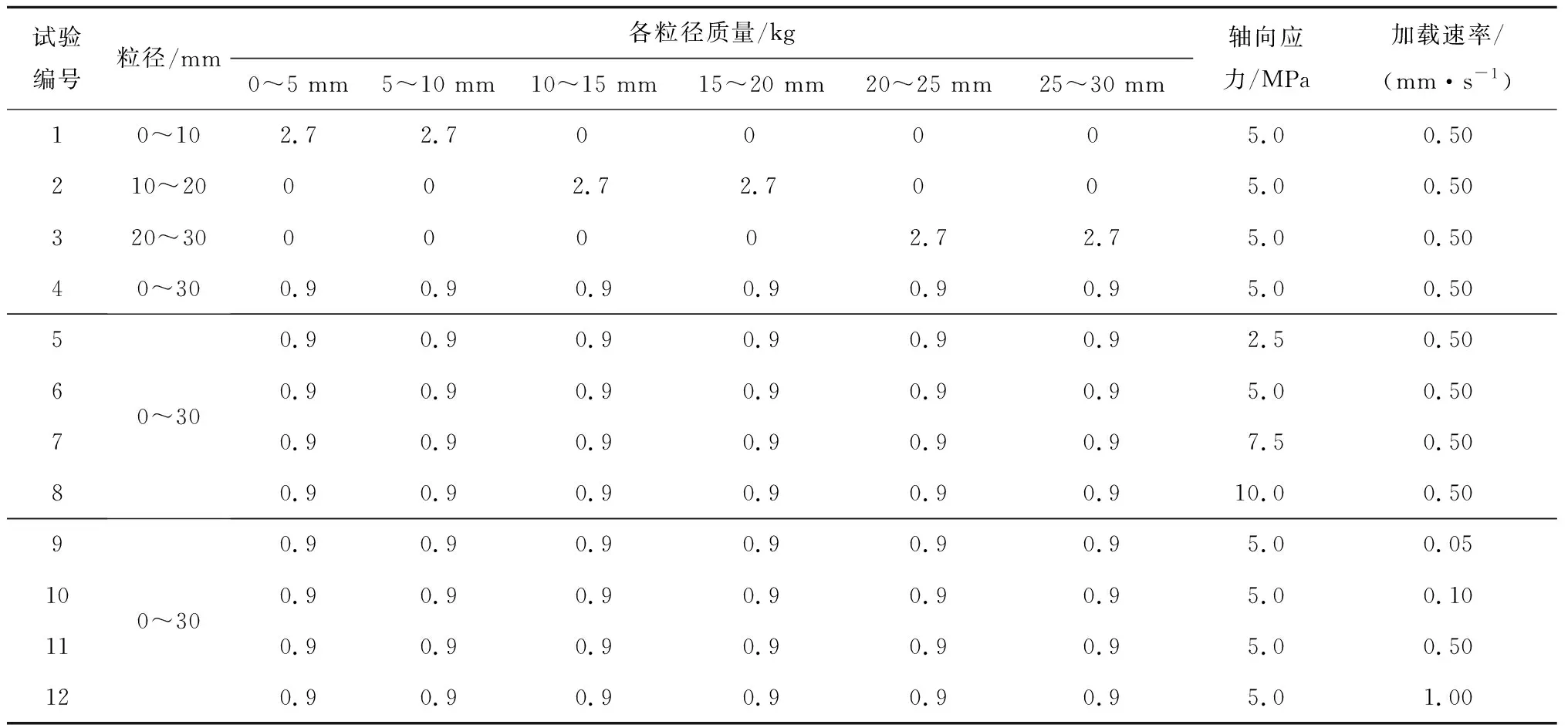

為了研究軸向應力、粒徑級配和加載速率3種因素影響下破碎矸石的承壓變形特性,共設計3組試驗,分為平均級配和不完全級配,平均級配由6種粒徑矸石等質量均勻混合;不完全級配根據缺失的粒徑分為3類:小粒徑級配(0~10 mm)由粒徑0~5 mm和5~10 mm的矸石組成;中等粒徑級配(10~20 mm)由粒徑10~15 mm和15~20 mm的矸石組成;大粒徑級配(20~30 mm)由粒徑20~25 mm和25~30 mm的矸石組成。試驗方案見表1。試驗所用破碎煤巖體承壓變形試驗缸筒內徑170 mm、高150 mm,缸筒內壁經淬火處理,滿足試驗要求的硬度與耐磨性。試驗時為減小缸筒內壁的摩擦阻力,每次試驗前在筒壁涂抹潤滑油,另外在缸筒底部放置毛氈,避免細小顆粒溢漏造成試驗誤差。將制備好的煤矸石稱重混合均勻,分次輕微振動裝入缸筒,減少裝料引起的人工誤差。試驗依據國家能源行業標準NB/T 51019—2014《固體充填材料壓實特性測試方法》,嚴格按照“設計方案—制備材料—組裝模具—裝填試樣—設置參數—加載測試—結果分析”等步驟進行,每次試驗試樣總質量為5.4 kg。

表1 試驗方案

試驗加載系統采用RMT-150B巖石伺服加載試驗機,該系統主要用于測試高強度固體材料的力學性能,具有剛度大、精度高、穩定性好等特點,最大壓力為1 000 kN。試驗前根據方案設置加載參數,并對破碎試樣進行預加載。試驗過程實時采集軸向應力與應變,當軸向應力達到預設值時結束加載,試驗結束后取出破碎矸石進行篩分稱重。

2 試驗結果與分析

2.1 矸石集料壓實力學特性

不同級配的矸石集料壓實特性如圖2所示。矸石集料壓縮破碎過程中,應變隨加載應力的增加而快速增大,但增加速率逐漸減小。加載初期(0~2 MPa)應變快速增大,占總應變的50%~60%,而加載后期(2~10 MPa)試樣變形模量逐漸增大,應變增長速率變緩。矸石集料初期加載時克服顆粒間的摩擦阻力,發生大范圍的滑動、移位與填充,顆粒孔隙逐漸被壓密。當軸向加載應力為2~10 MPa時,矸石集料應力-應變曲線趨于平緩,加載時伴隨著矸石顆粒破碎的噼啪聲響,顆粒間不再發生滑動移位,顆粒與顆粒間的孔隙逐漸減小,矸石集料整體結構趨于穩定,壓縮變形越來越難,故應變增加幅度隨載荷的增大而減小,且最終趨于穩定。

圖2 不同級配矸石集料壓縮特性曲線Fig.2 Compression characteristic curves of gangue aggregate with different gradation

由圖2可知,小粒徑級配穩定性優于大粒徑級配,平均級配穩定性優于非完全級配,即隨著大粒徑顆粒占比增大,試樣穩定性降低。中等粒徑級配與大粒徑級配的應力-應變曲線波動明顯,主要是大粒徑矸石承壓面較多,且大粒徑顆粒含量越多,試樣的孔隙、空隙空間越大,在相同載荷作用下大粒徑矸石易發生擠壓破碎;平均級配的矸石集料應力-應變曲線較平滑,主要是載荷作用下各粒徑相互補充,形成穩定的承載密實結構,結構內部矸石顆粒不易發生滑動移位,減少了矸石顆粒間的擠壓與摩擦,因而平均級配的矸石集料變形小、承載性能好。

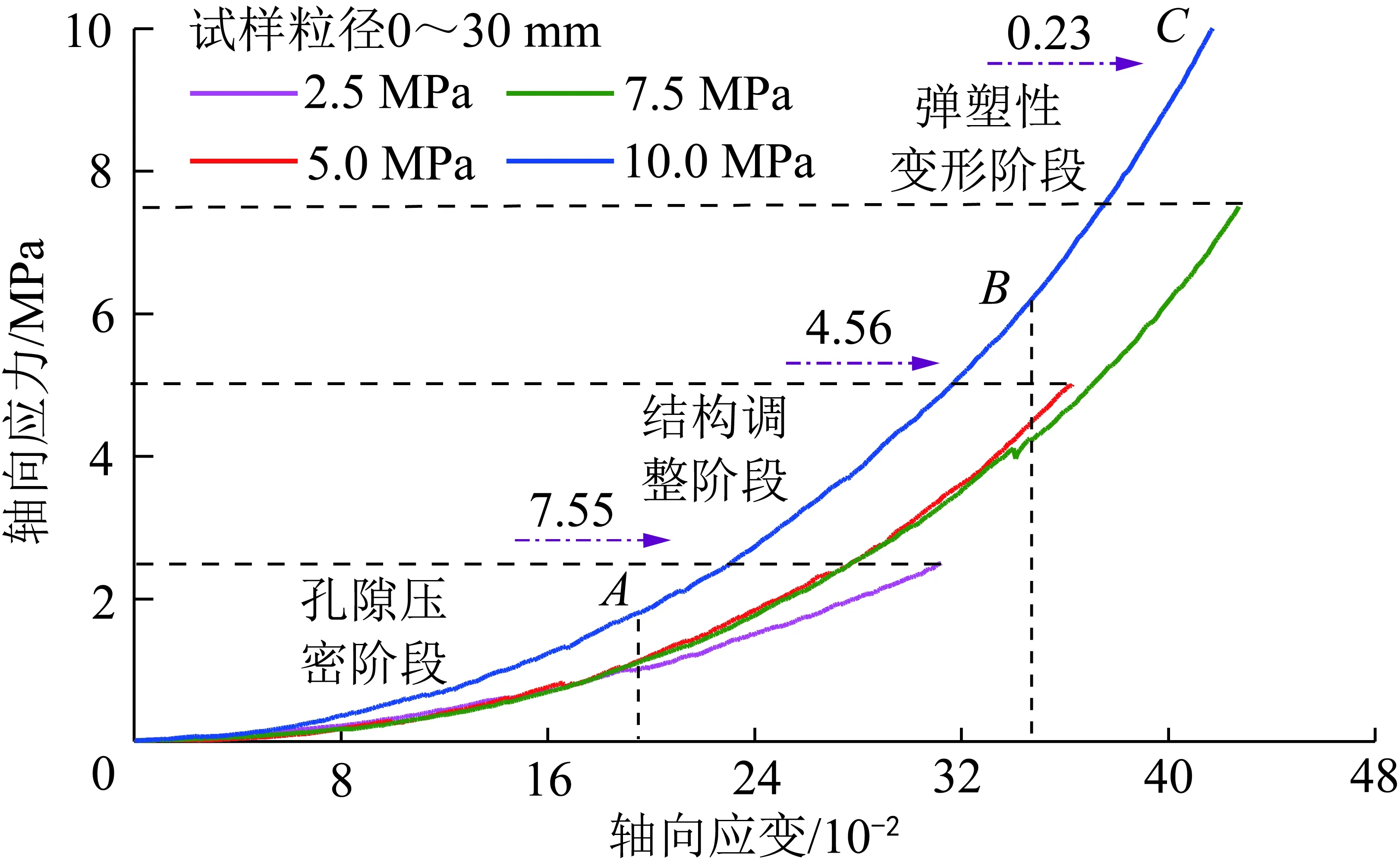

試驗獲得不同軸向應力下矸石集料的壓縮特性曲線如圖3所示。從圖3可以看出,矸石集料的應力-應變曲線大致分為3個階段。第Ⅰ階段:孔隙壓密階段(~),矸石集料處于松散狀態,孔隙率高,在軸向應力作用下矸石顆粒間的大量孔隙發生閉合,壓縮模量逐漸增大,表現出變形大、承載性能差的特征;第Ⅱ階段:結構調整階段(~),經過初始的孔隙壓密,矸石集料的顆粒間緊密接觸,顆粒棱角相互擠壓形成不同形式的宏觀結構,且內部顆粒與顆粒間存在力鏈,外載荷作用下,矸石顆粒相互擠壓重新排列,導致試樣內部顆粒結構發生調整,應力-應變曲線呈現波動增長;第Ⅲ階段:彈塑性變形階段(~),該階段矸石顆粒存在面-面、點-面、點-點3種接觸形式,矸石棱角主要以點接觸的形式相互嚙合,接觸點位置產生應力集中,矸石顆粒發生彈塑性變形,擠壓破碎的細小顆粒填充孔隙,試樣孔隙率逐漸降低,承載能力顯著增強。外部載荷加載過程中,試樣發生大顆粒骨架破壞、中等顆粒滑動移位、小顆粒填充孔隙。因此,承壓破碎矸石顆粒的滑動、移位、再破碎及重排列是造成軸向應力-應變階段特征的主要原因。

圖3 不同軸向應力下矸石集料的壓縮特性曲線Fig.3 Compression characteristic curves of gangue aggregate under different axial stress

由圖3可知,不同軸向應力矸石集料軸向應變曲線似指數函數分布,變化趨勢差別不大。當矸石集料軸向加載應力為2.5,5.0,7.5 MPa時,軸向應變分別為27.45,35.00,39.56,即軸向應變隨著加載應力的增大而減小。2.5 MPa時的加載曲線光滑且緩慢上升,只經歷孔隙壓密和早期結構調整階段;5.0 MPa時的加載曲線出現跌宕式上升,經歷孔隙壓密和結構調整2個階段;7.5 MPa和10.0 MPa的加載曲線經歷了孔隙壓密、結構調整和彈塑性變形3個階段。粒徑級配與加載速率相同的情況下,不同軸向應力作用下破碎矸石壓縮曲線軌跡存在差異,主要因為散狀混合矸石的空間粒徑分布不一致,形成不同的承載結構,致使軸向壓力作用下壓縮曲線軌跡不一致,但不同階段的壓縮模量變化一致。

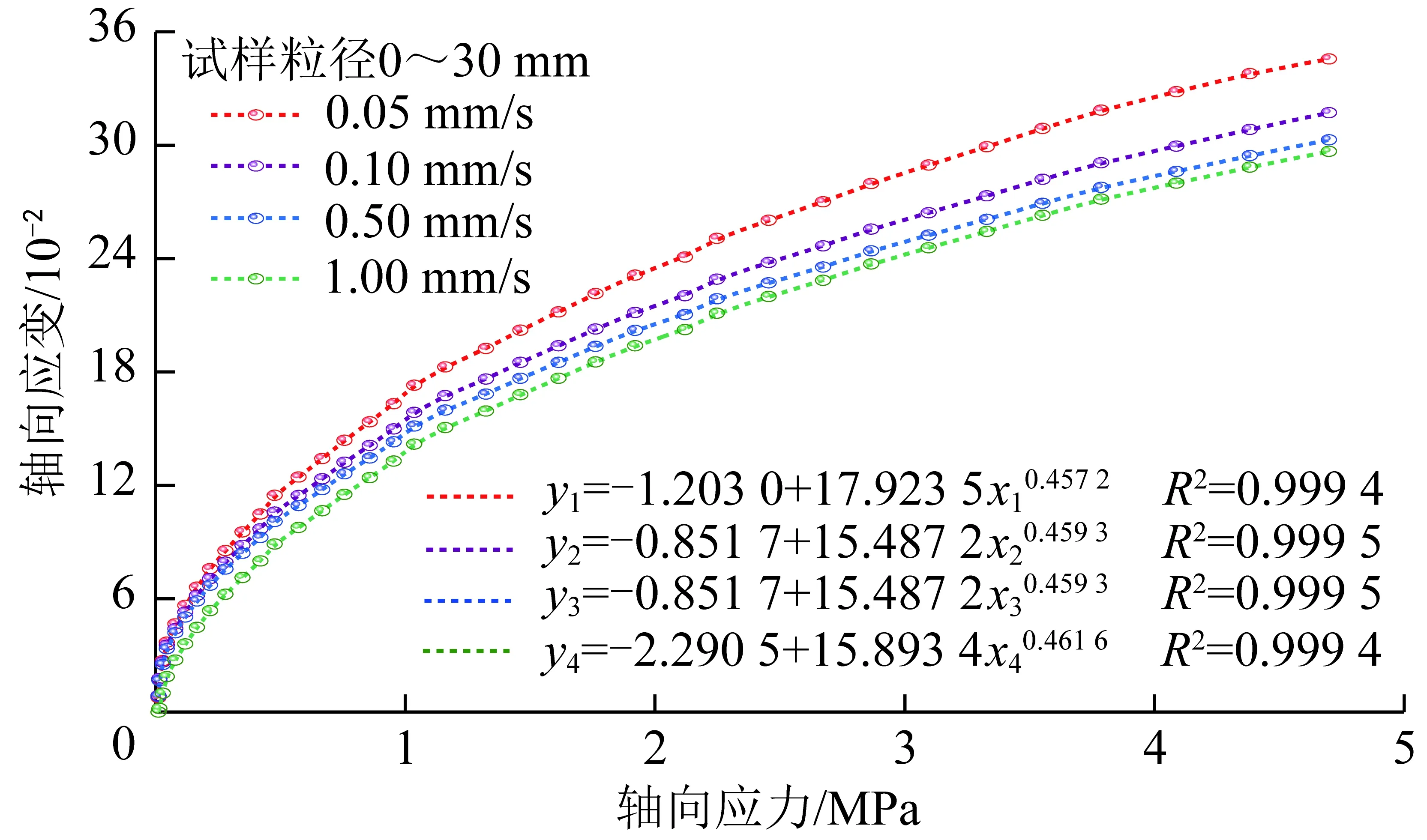

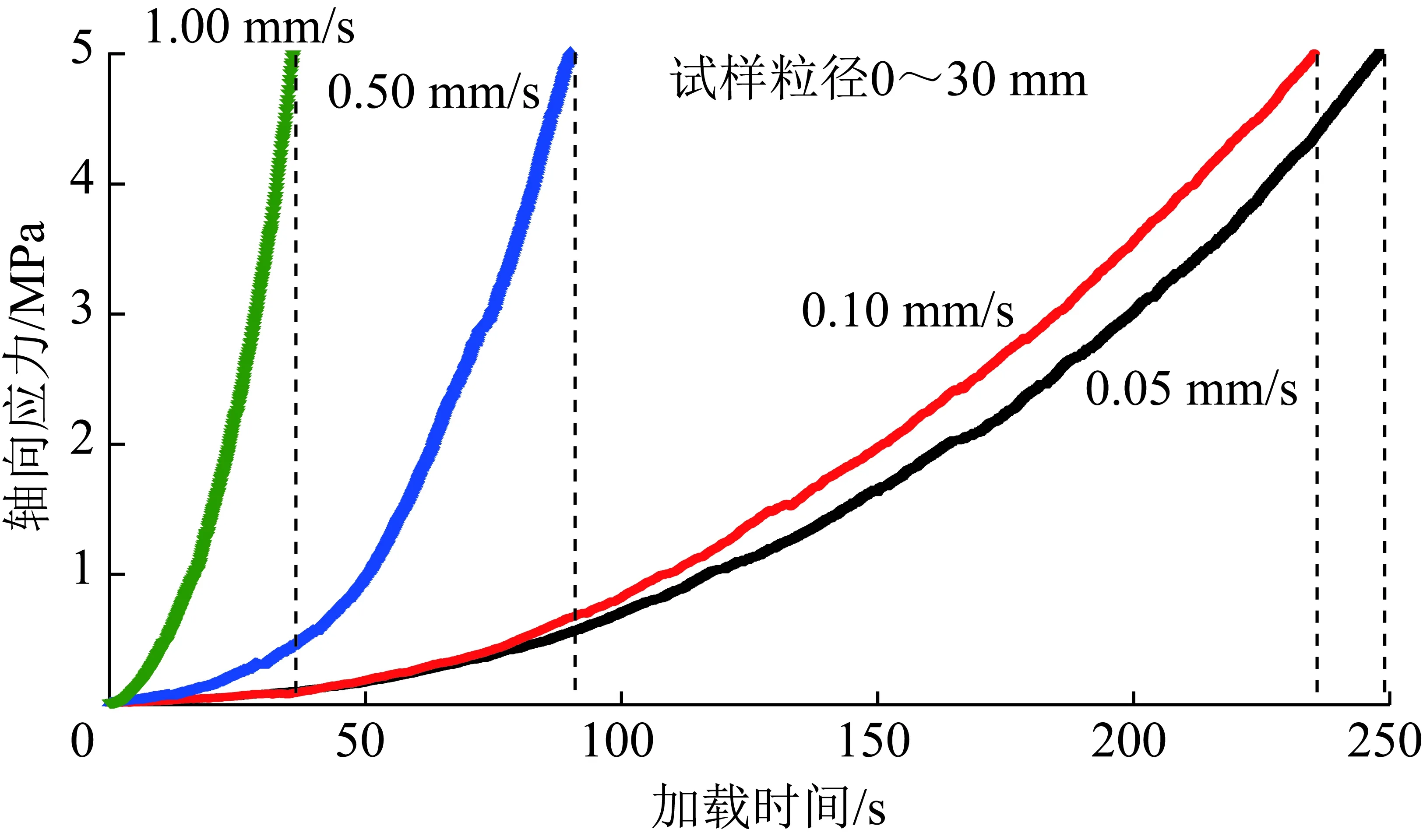

從矸石的結構看,礦物顆粒無序緊密排列,當某個礦物顆粒受到載荷時,相鄰礦物間傳遞載荷,在最弱的位置產生裂隙。不同加載速率下矸石集料的壓縮曲線如圖4所示。由圖4可以看出,破碎矸石的軸向應變隨加載速率的增大而減小,不同加載速率下,矸石軸向應力與應變服從=+型冪函數分布,且相關系數達0.99。

圖4 不同加載速率下矸石集料的壓縮特性曲線Fig.4 Compression characteristic curves of gangue aggregate under different loading rates

加載速率與時間密切相關,影響介質與時間相關的力學行為,因此,建立軸向應力與時間的曲線,如圖5所示。由圖5可以看出,隨著加載速率增大,破碎矸石的承載時間逐漸減小,其內部的微裂隙來不及充分擴展,試樣的壓縮變形較小。破碎矸石在軸向應力作用下顆粒結構優化,矸石顆粒結構在高加載速率下尚未發生充分的適應性結構調整就已達到預加載值,導致試樣在高加載速率下的變形量較小。

2.2 矸石集料壓實粒徑分布

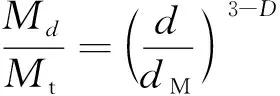

矸石集料在一定的壓力作用下顆粒發生滑動移位,使矸石顆粒的空間排列和孔隙空隙分布發生變化排列方式。由于試驗所采用的缸筒剛度很大,加載過程不考慮矸石顆粒的徑向變形。根據分形理論在巖石破碎中的應用研究,試樣中粒徑小于的巖石顆粒質量與試樣總質量之比可表示為

(1)

式中,為粒徑小于的顆粒質量;為試樣的總質量;為破碎矸石顆粒的粒徑;為破碎矸石顆粒的最小粒徑;為破碎矸石顆粒的最大粒徑;為破碎矸石顆粒的分形維數。

圖5 不同加載速率下矸石集料的應力-時間曲線Fig.5 Stress time curves of gangue aggregate under different loading rates

假設破碎矸石顆粒的最小粒徑=0,則式(1)可表示為

(2)

對式(2)兩邊取對數得

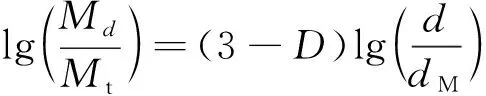

(3)

由式(3)可以看出直線斜率與分形維數的關系,對壓實前后的破碎矸石進行篩分稱重,根據式(3)計算出質量比與粒徑比的對數關系,獲得不同軸向應力下的破碎矸石粒徑分布的分形維數,如圖6所示,擬合方程相關系數達0.97以上。

圖6 不同加載應力下試樣粒徑分布分形維數擬合過程Fig.6 Fitting process of fractal dimension of sample particle size distribution under different loading stresses

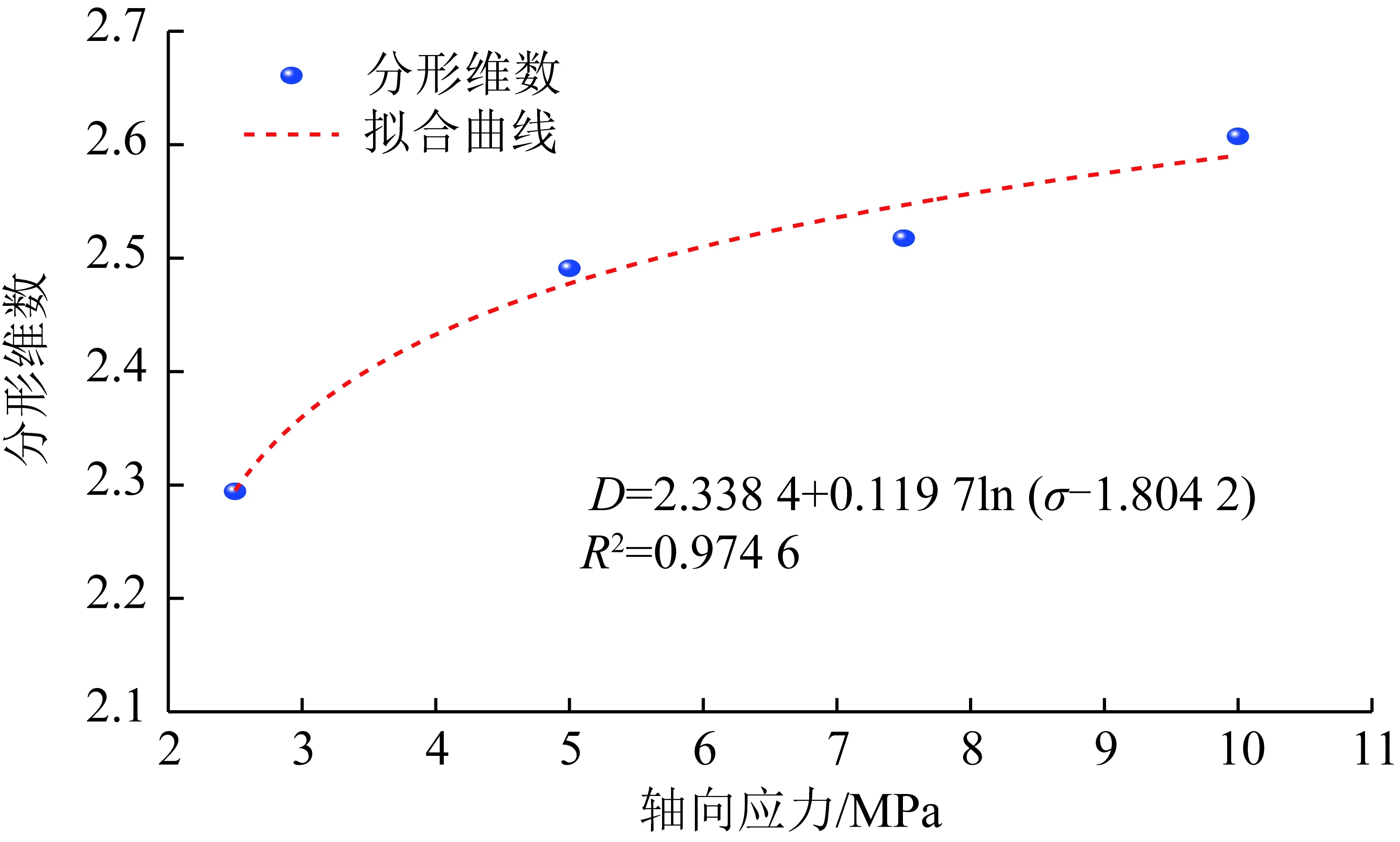

根據直線方程的斜率與分形維數的關系,計算得到不同軸向應力下破碎矸石承壓后的分形維數,分形維數與軸向應力關系如圖7所示。由圖7可以看出,曲線隨軸向應力增大呈上升趨勢,但上升幅度逐漸減緩,曲線斜率逐漸減小。破碎矸石的分形維數與軸向應力呈=+ln(-)型對數關系,相關系數為0.974 6。軸向加載初始階段,軸向應力從0增至5 MPa,分形維數從2.29增到2.48。這主要是由于初始階段破碎矸石中含大粒徑顆粒較多,大粒徑矸石具有棱角鮮明、接觸面積小等特點,在軸向應力作用下接觸位置受力較大,極易發生破碎,導致破碎矸石粒徑分形維數快速上升。

圖7 試樣粒徑分布分形維數-軸向應力擬合曲線Fig.7 Fractal dimension axial stress fitting curve of sample particle size distribution

軸向加載初始階段產生的小顆粒矸石在軸向應力作用下,克服顆粒間的摩擦阻力,產生滾動和滑動,移動到孔隙較大的地方,孔隙體積壓縮,破碎矸石更加密實。當軸向應力大于5 MPa時,破碎矸石的分形維數逐漸趨于平緩,這是由于破碎矸石經歷了初始加載,顆粒間接觸面積增大,接觸點增多,散狀矸石的孔隙結構和骨架結構趨于穩定。此時破碎矸石抵抗變形的能力較強,隨著軸向應力的增大,只有少量矸石發生破碎,表現為分形維數減緩上升。

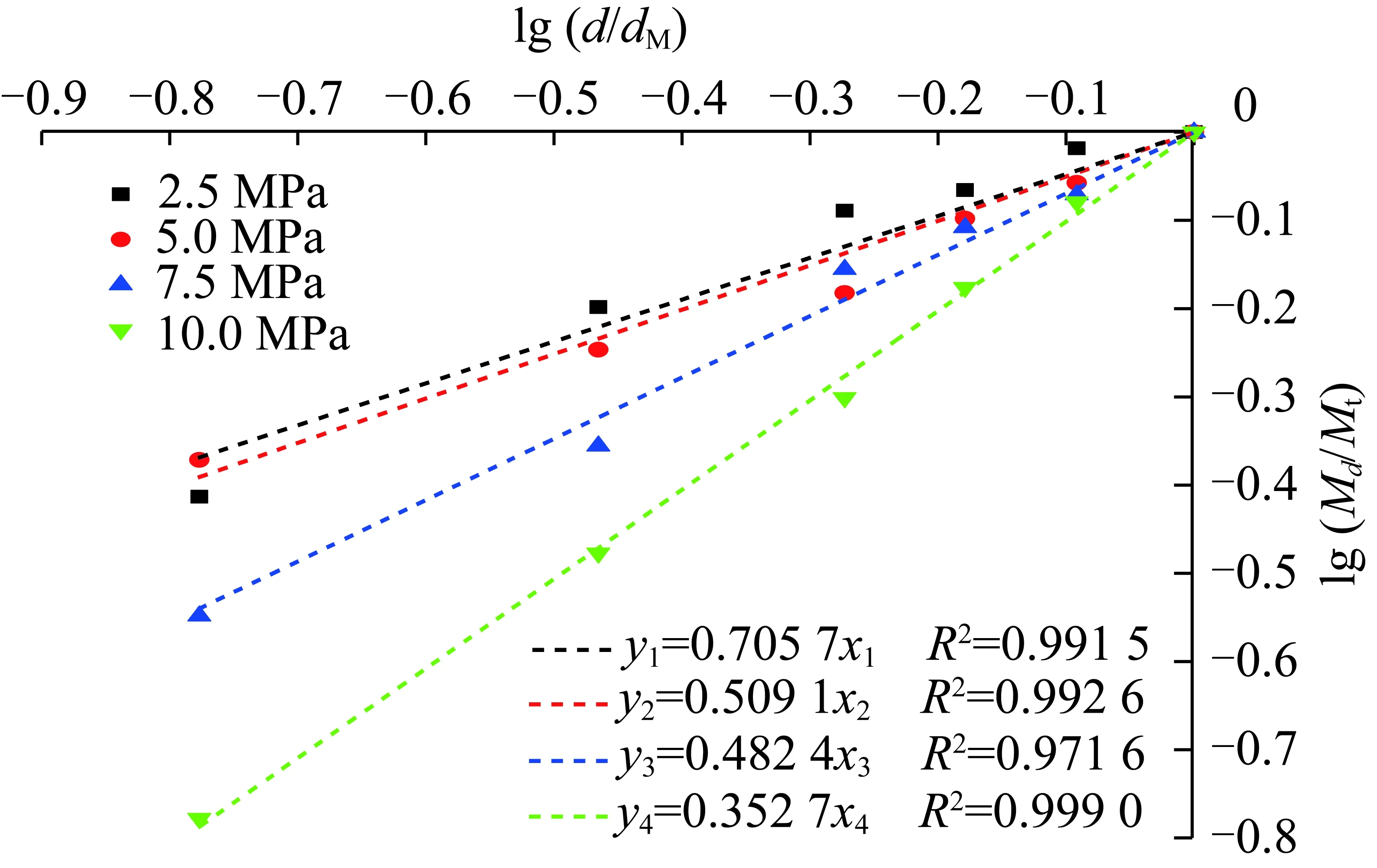

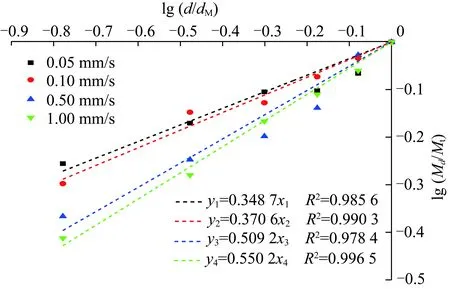

圖8 不同加載速率下試樣粒徑分布分形維數擬合過程Fig.8 Fitting process of fractal dimension of sample particle size distribution under different loading rates

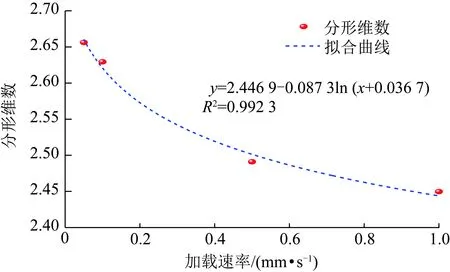

不同加載速率下破碎矸石分形維數如圖8所示,擬合方程相關系數較高。根據直線斜率與分形維數的關系,計算得出分形維數與加載速率關系如圖9所示。由圖9可以看出,曲線隨加載速率的增大呈下降趨勢。破碎矸石的分形維數與軸向應力呈對數函數關系,當軸向加載速率從0.05 mm/s增至1 mm/s時,分形維數從2.658降至2.452。這主要是由于采用位移控制加載,加載速率越大破碎矸石的承載時間越短,破碎程度較低,從而導致破碎矸石粒徑分形維數減小。

圖9 不同加載速率下試樣粒徑分布分形維數- 加載速率擬合曲線Fig.9 Fitting curve between fractal dimension of sample particle size distribution and loading rate under different loading rates

3 矸石集料壓實變形細觀分析

3.1 矸石集料壓實變形能量演化

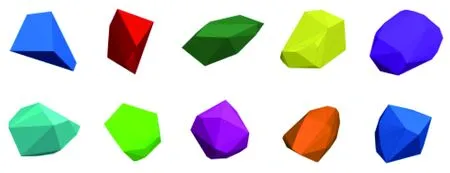

矸石顆粒在上覆巖層作用下逐漸被壓實,發生明顯的滑移破碎現象,顆粒間的相互咬合抑制滑動與移位,對矸石顆粒的承壓變形具有較大影響。基于PFC顆粒流模擬軟件建立不同形狀的矸石塊體如圖10所示,試驗模擬分析矸石顆粒壓實變形過程的能量演化與力鏈結構形態。

圖10 部分不同形狀矸石塊體模型Fig.10 Some gangue models with different shapes

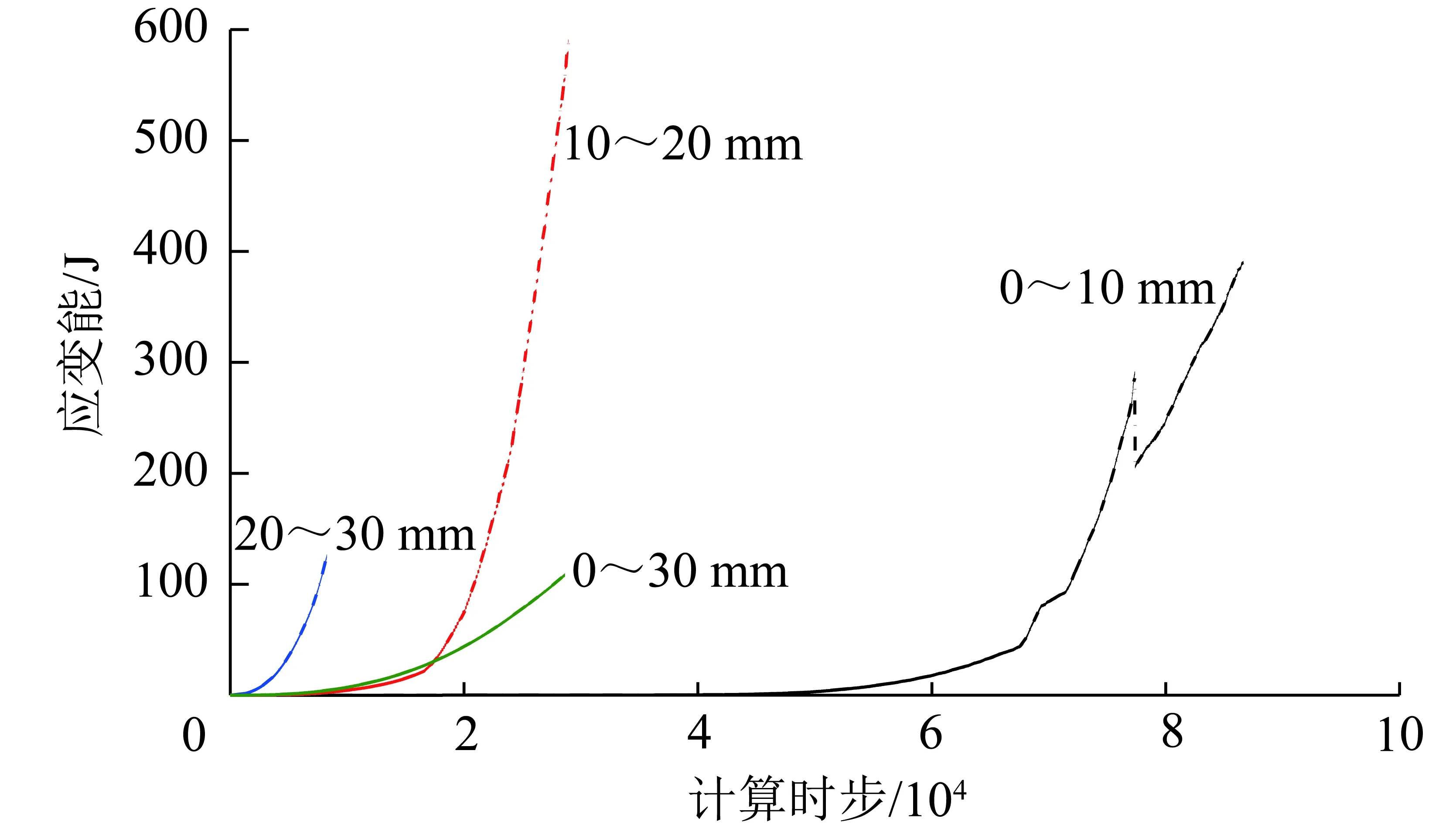

不同粒徑級配矸石壓縮應變能演化特征如圖11所示。從圖11可以看出,相同軸向應力、加載速率下,破碎矸石的壓縮應變能隨加載應力的增大而增大。不同粒徑矸石集料的應變能起始變化時刻不同,大粒徑矸石集料的應變能起始變化最早,小粒徑矸石集料最晚。軸向載荷作用下不同矸石顆粒應變能的增大速率不同,大粒徑和中等粒徑矸石顆粒的應變能增大速率最大,矸石集料持續壓縮變形吸收能量。

圖11 不同粒徑級配矸石壓縮應變能演化特征Fig.11 Evolution characteristics of compressive strain energy of gangue with different particle size gradation

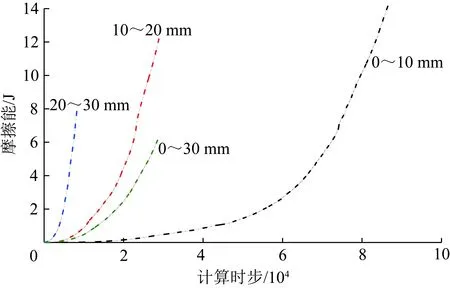

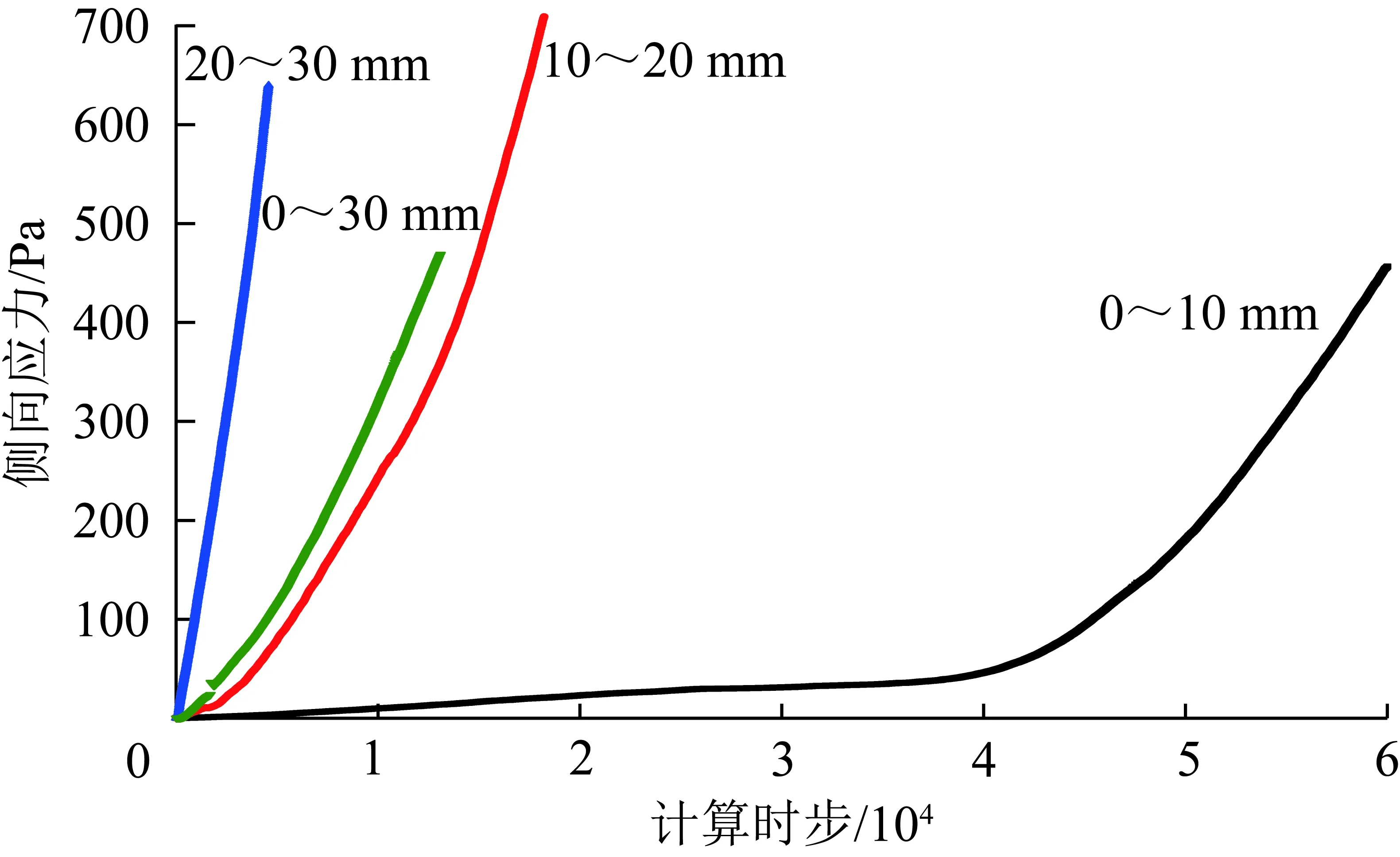

不同粒徑級配矸石壓縮摩擦能演化特征如圖12所示。從圖12可以看出,初始加載階段小粒徑矸石變形摩擦能緩慢增大,達到一定載荷時,矸石摩擦能迅速增大,大粒徑矸石加載過程中摩擦能快速增大。不同粒徑級配矸石壓縮側向應力演化特征如圖13所示,相同軸向應力作用下,0~10 mm粒徑的矸石集料初始加載階段側向應力緩慢增大,20~30 mm粒徑的矸石集料初始加載階段側向應力快速增大。結合矸石壓縮的摩擦能演化特征,當矸石集料中大粒徑占比大時,試樣的孔隙、空隙空間大,相同載荷下大粒徑矸石易發生擠壓破碎,矸石顆粒結構克服變形消耗摩擦能,表明大粒徑矸石顆粒有利于增強承載結構的摩擦效應。平均級配的矸石集料在外載荷作用下各粒徑相互調整補充,逐漸形成穩定密實的承載結構,試樣摩擦能緩慢增大;小粒徑級配的矸石集料在外載荷作用下顆粒相互填充,試樣內部顆粒不易發生滾動移位,顆粒間及顆粒與缸筒內壁的擠壓摩擦較少,初始加載階段試樣摩擦能緩慢增大,加載后期摩擦能增大速率逐漸加快。

圖12 不同粒徑級配矸石壓縮摩擦能演化特征Fig.12 Evolution characteristics of compression friction energy of gangue with different particle size gradation

圖13 不同粒徑級配矸石側向應力演化特征Fig.13 Lateral stress evolution characteristics of gangue with different particle size gradation

3.2 矸石集料壓實變形力鏈演化

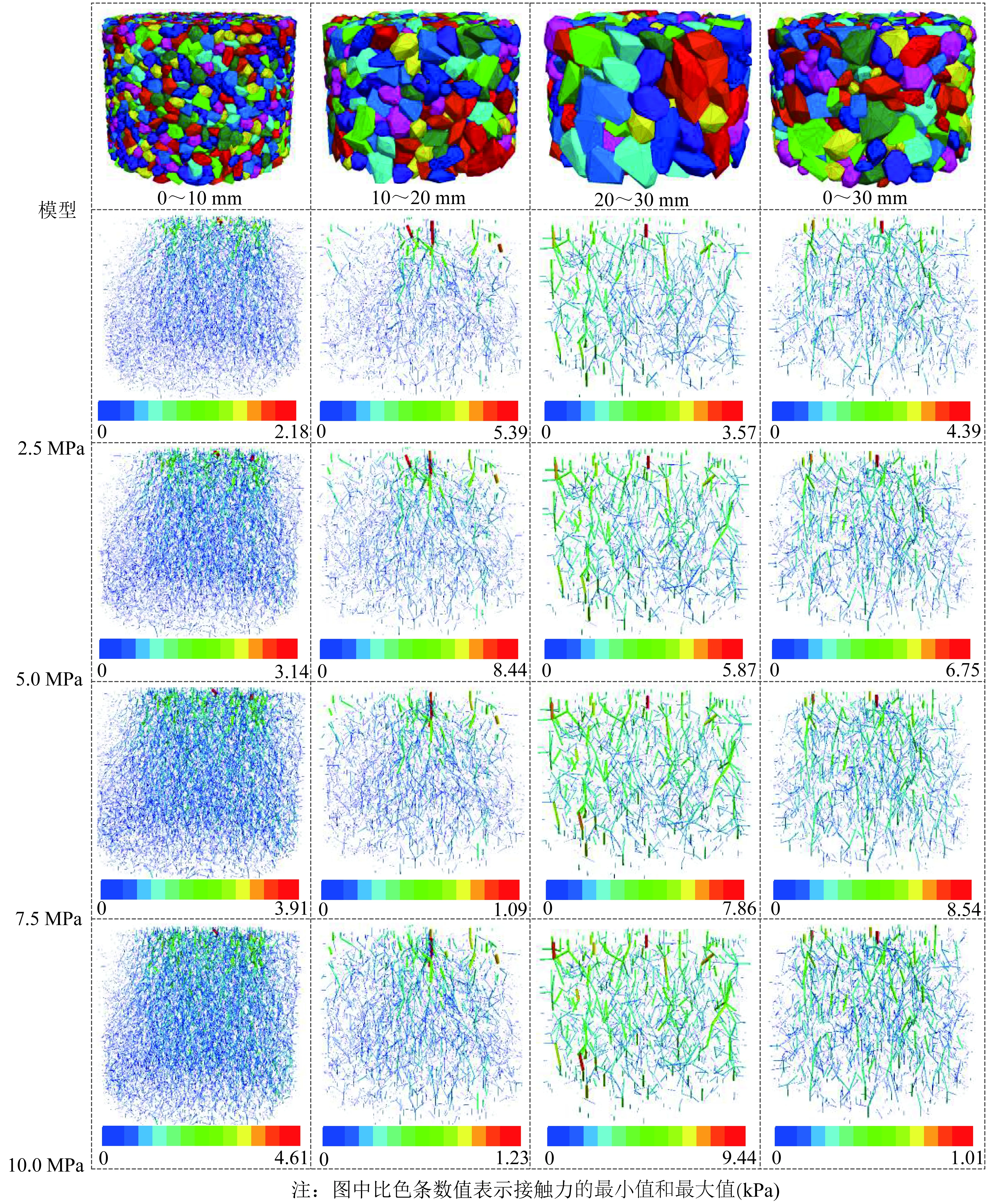

矸石堆積體松散分布,巖塊間孔隙較大,隨著軸向應力的逐漸增加,松散矸石逐漸被壓實,巖塊間空隙不斷減小。顆粒流模型采用力鏈表示顆粒間的相互作用,分布密集表明結構密實性好,力鏈數值大的區域為結構的主要承載區。0~10 mm模型由粒徑0~5 mm和5~10 mm的矸石塊體等比例混合;10~20 mm模型由粒徑10~15 mm和15~20 mm的矸石塊體等比例混合;20~30 mm模型由粒徑20~25 mm和25~30 mm的矸石塊體等比例混合。圖14為不同粒徑下矸石集料承載力鏈演化,從圖14可以看出,巖塊間相互接觸形成網絡結構,應力通過網絡自上而下傳遞,當矸石顆粒網絡結構上傳遞的應力大于平均接觸力時,稱為強力鏈結構,反之為弱力鏈。當軸向應力較小時,試樣主要承載區位于上部,隨著軸向應力的增大,試樣主要承載區逐漸向下發展,范圍逐漸擴大,最終貫穿整個試樣。矸石顆粒間相互作用關系如圖15所示,顆粒間的接觸點隨外載荷的增大而增多,由銳角接觸轉為鈍角或球面接觸,顆粒抵抗變形能力逐漸增強,演變成連續介質,壓縮模量快速增大。

矸石集料壓實變形力鏈演化與軸向加載應力與粒徑級配密切相關。相同軸向應力下,矸石集料力鏈表現出:小粒徑矸石密集分布,密實性好,大粒徑矸石稀疏分布,密實性較差,中等粒徑矸石數值最大。相同粒徑級配下,矸石集料力鏈表現出:矸石顆粒尖端隨外載荷的增大逐漸出現應力集中,導致顆粒間網絡狀力鏈局部失效進而劣化其承載性能;軸向應力較小時,小粒徑矸石集料的主要承載區位于上部,大粒徑矸石集料的主要承載區覆蓋范圍大,幾乎遍布試樣。矸石顆粒的力鏈方向與載荷方向一致,外部載荷主要通過網絡狀力鏈自上向下傳遞,力鏈長度隨載荷的增大逐漸增長,覆蓋范圍逐漸增大,高應力范圍自上而下逐漸擴展。矸石集料形成的網狀結構隨外載荷的增大逐漸斷裂失效,小粒徑矸石顆粒可以弱化斷裂失效,力鏈長度增大。

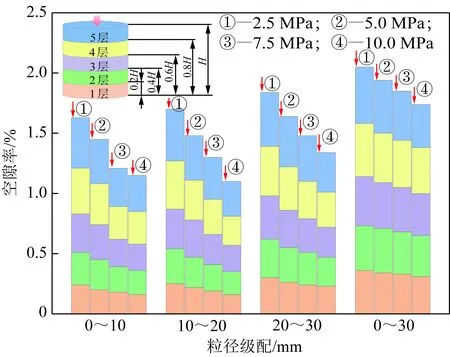

破碎矸石不同層位空隙率如圖16所示(為筒的高度),由圖16可知,不同層位的破碎矸石空隙率存在差異。相同軸向應力下,破碎矸石試樣頂部至底部的空隙率逐漸升高,即試樣密實性逐漸降低,這是由于軸向加載過程中,力鏈自上向下傳遞,顆粒的移位、破碎、填充程度從頂部至底部逐漸降低,最終導致試樣空隙被壓縮和填充程度從頂部至底部逐漸降低。不同軸向應力下,破碎矸石試樣空隙率隨軸向應力的增大而減小,頂部空隙率變化較小,底部空隙率變化較大,表明矸石顆粒在軸向應力作用下,試樣頂部區域受載荷影響大,底部區域受載荷影響小。

圖14 不同粒徑下矸石集料承載力鏈演化特征Fig.14 Evolution characteristics of bearing capacity chain of gangue aggregate under different particle sizes

圖15 不同粒徑下矸石顆粒相互作用形式Fig.15 Interaction forms of gangue particles under different particle sizes

圖16 破碎矸石不同層位空隙率分布Fig.16 Distribution of voids in different layers of broken gangue

4 矸石集料承載壓縮力學響應機制

破碎矸石顆粒在外載荷作用下逐漸壓縮變形,克服試驗缸筒內壁及顆粒間的摩擦阻力,顆粒產生滑動移位,運動到更加平穩的位置,試樣孔隙體積逐漸減小,矸石集料更加密實。隨著軸向應力的進一步增大,矸石顆粒整體破裂、棱角破碎,細小顆粒填充到大顆粒孔隙中,試樣整體體積減小。矸石顆粒的主要破碎類型如圖17所示,矸石顆粒自身蘊含著大量缺陷,在外載荷作用下分解細化成不均勻的小顆粒,如圖17(a)所示;當矸石顆粒棱角較多時,顆粒間以點接觸為主,接觸位置易出現應力集中,致使矸石棱角破碎脫落,如圖17(b)所示;當矸石顆粒外形規整表面粗糙時,外載荷作用下矸石顆粒相互擠壓研磨,使其表面光滑、形狀規則,如圖17(c)所示。

圖17 矸石顆粒破碎類型Fig.17 Types of gangue particle crushing

結合對破碎矸石滑動移位、空隙率演化等的分析,將破碎矸石壓縮變形分為快速變形和緩慢變形2個階段。快速變形階段,試樣變形速度快,軸向變形占破碎矸石總變形的50%~60%。這是由于初始狀態下的破碎矸石試樣松散,存在大量的空隙;在較低的軸向應力下,矸石塊體沒有形成穩定的骨架結構,易發生滑動移位;軸向應力下矸石塊體的少量軟弱棱角破碎細化,破碎現象隨加載載荷的增大更加顯著,但細小顆粒對矸石孔隙的填充不夠充分。因此,該階段試樣變形主要是由于矸石塊體結構重新調整排列導致的。緩慢變形階段,試樣變形速度逐漸變緩,這是由于該階段試樣中應力較大,矸石塊體由于應力集中發生大量破碎,導致試樣骨架結構失穩;快速變形階段試樣空隙被大幅度壓縮,另外破碎的細小顆粒填充空隙,試樣整體粒徑分布處于理想狀態,顆粒之間充分緊密接觸,矸石顆粒的滑動移位、二次破碎、重新排列等難以發生,試樣變形逐漸趨于穩定。因此,這個階段試樣變形主要是由于矸石塊體破碎導致的。

5 討 論

綜上,獲得了不同粒徑級配、軸向應力、加載速率下矸石集料的瞬時壓實特性。軸向加載過程中矸石顆粒不斷發生滑動移位與二次破碎,逐漸形成穩定的承載結構。基于破碎矸石分形維數與模擬分析可知,不同層位的破碎矸石空隙率存在差異,從頂部至底部空隙率逐漸升高。工程現場采空區矸石分布著大量孔隙、空隙,為固廢注漿充填提供了有利的空間條件,因此基于破碎矸石瞬時壓實的演化特征,未來將開展矸石堆注漿的時空關系與矸石固結體的蠕變特性研究,為采空區注漿充填提供理論指導和參考依據。

6 結 論

(1)根據破碎矸石集料的承壓變形特征,將其壓實過程分為孔隙壓密階段、結構調整階段和彈塑性變形階段。孔隙壓密階段矸石顆粒發生孔隙閉合,壓縮模量逐漸增大,表現出變形大、承載性能差等特征,結構調整階段矸石顆粒相互擠壓重新排列,試樣內部顆粒結構發生變化,壓實曲線呈現波動增長,彈塑性變形階段矸石顆粒以點接觸的形式相互嚙合,矸石顆粒擠壓破碎成細小顆粒填充孔隙,試樣孔隙率逐漸降低,承載能力顯著增強。

(2)外載荷加載過程中,矸石集料的大顆粒骨架破壞、中等顆粒滑動移位、小顆粒填充孔隙,是矸石顆粒承壓變形呈現階段特征的主要原因;隨著載荷的增大顆粒間的接觸點逐漸增多,接觸方式由銳角接觸轉為鈍角或球面接觸,顆粒抵抗變形的能力逐漸增強,壓縮模量快速增大,逐漸演變成連續介質。

(3)破碎矸石的壓縮應變能隨加載應力的增大而增大,不同粒徑矸石應變能的增大速率不同;相同軸向應力作用下,大粒徑矸石易發生擠壓破碎,矸石顆粒結構克服變形消耗摩擦能,有利于增強承載結構的摩擦效應;小粒徑級配的矸石集料在外載荷作用下顆粒相互填充,顆粒間及顆粒與缸筒內壁的擠壓摩擦較少,初始加載階段試樣摩擦能緩慢增大。

(4)軸向載荷下巖塊間相互接觸形成網絡結構,應力通過網絡結構自上而下傳遞,相同加載應力下,小粒徑矸石密集分布,密實性好,大粒徑矸石稀疏分布,密實性較差;軸向應力作用下小粒徑的主要承載區位于上部,大粒徑矸石集料的主要承載區覆蓋范圍較大,幾乎遍布試樣。力鏈長度隨載荷的增大逐漸增長,覆蓋范圍逐漸增大,高應力范圍自上而下逐漸擴展。矸石集料形成的網狀結構隨外載荷的增大逐漸斷裂失效,小粒徑矸石顆粒具有弱化斷裂失效作用。