基于湍流渦調控的煤氣化渣炭-灰浮選分離過程強化

閆小康,蘇子旭,王利軍,張海軍,曹亦俊,劉炯天

(1.中國礦業大學 化工學院,江蘇 徐州 221116;2.中國礦業大學 國家煤加工與潔凈化工程技術研究中心,江蘇 徐州 221116;3.中國礦業大學 低碳能源與動力工程學院,江蘇 徐州 221116;4.鄭州大學 化工學院,河南 鄭州 450000)

隨著煤化工行業的快速發展及煤炭清潔高效利用要求的提高,煤氣化技術越發受到重視,氣化過程中產生大量煤氣化渣廢棄物,受限于技術及成本問題,主要以填埋堆存為主,煤氣化渣中富含大量硅、鋁組分,可用于制備水泥等建筑材料,具有較高資源化利用價值,但同時也含有部分未燃炭,會降低建筑材料強度,制約了其資源化利用,因此,開展煤氣化渣中炭、灰組分的高效分離是其資源化利用的必要前提。煤氣化渣中存在大量礦物熔融體,炭、灰包裹夾雜嚴重,嵌布粒度細,分選前需充分破碎解離,因此其分選粒度極細,浮選是分選細顆粒礦物的主要方法,根據礦物表面疏水性差異實施分離,氣泡礦化是浮選的核心環節,在礦化過程中疏水性顆粒與氣泡在流體作用下發生碰撞黏附浮升,而親水性顆粒則難以穩定黏附在氣泡表面極易脫附,從而遺留在浮選槽中形成尾礦。通常,微細顆粒質量小、動能低、慣性弱,遇氣泡時易跟隨流線從氣泡周圍繞流而過,難以與氣泡發生碰撞,導致礦化效率低,制約了微細粒礦物的浮選回收,因此,實施煤氣化渣中的炭-灰分離首先面臨微細粒難浮的問題。

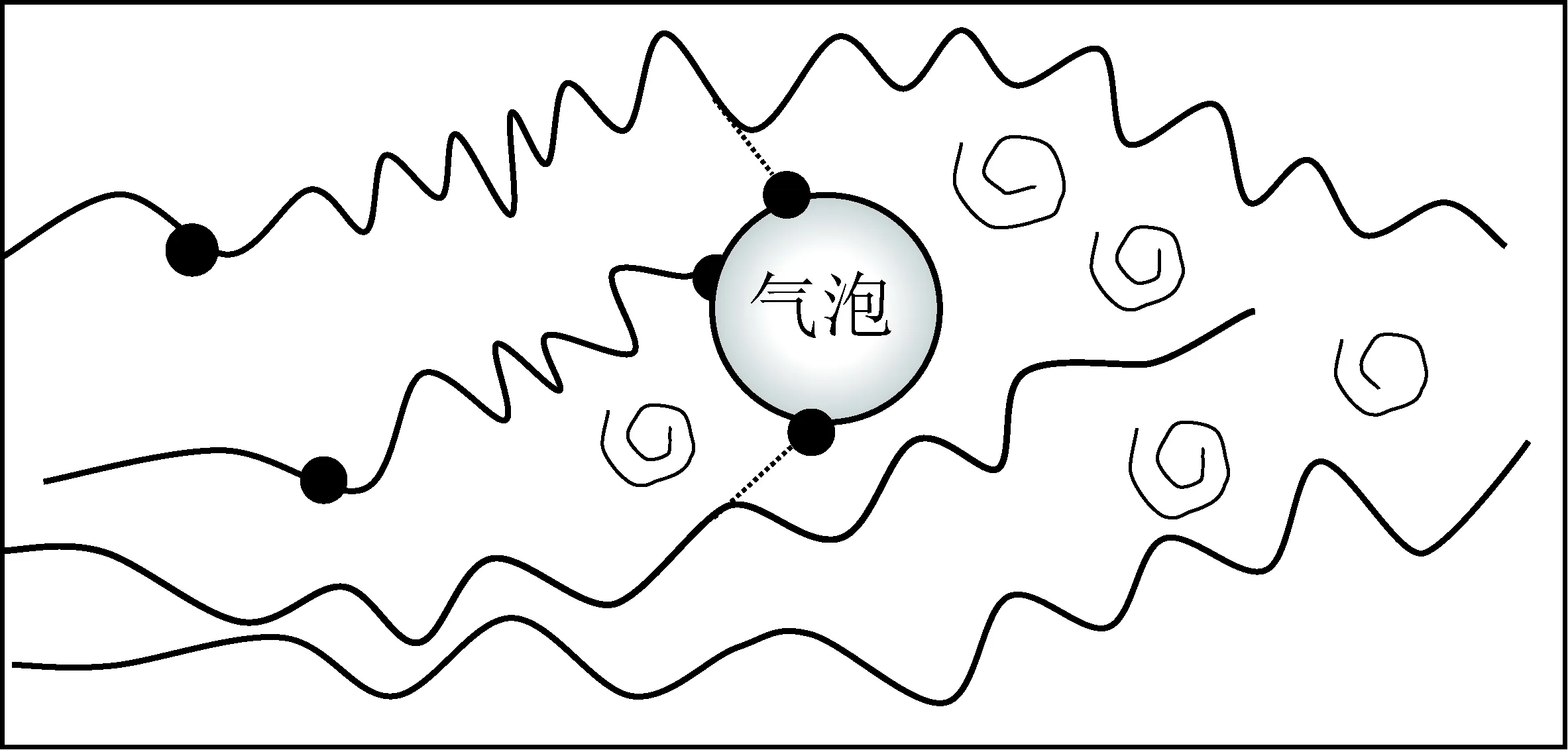

浮選大多發生在湍流環境中,通過湍流調控提高顆粒動能,促使其擺脫流線與氣泡發生湍流碰撞(圖1)是提高微細粒礦化效率有效的方法。學者通過理論或試驗研究已證實強湍流有利于微細顆粒浮選。 SCHUBERT等在20世紀70年代開始研究浮選機內的流體動力學行為,重點研究了浮選機內部的湍流,指出葉輪區域的高湍流區是氣泡與顆粒發生碰撞和黏附的主要區域,且細粒浮選需要強湍流碰撞及高湍流耗散;JAMESON針對浮選設備設計新方向研究,指出微細顆粒浮選需強剪切的流場環境,且設計了由噴嘴及碗狀部件構成的強剪切發生組件,該組件產生的流體環境具有極強的湍流強度,微細粒分選試驗效果較好;LIU和SCHWARZ等通過計算流體力學數值模擬預測得出細粒在局部高湍流耗散區礦化概率高;HOANG 等實驗證實了浮選機轉子高轉速帶來的強湍流能量耗散為細顆粒的浮選提供了良好的流體力學環境;NGUYEN等在浮選體系湍流效應研究中指出,湍流對浮選顆粒及氣泡相互作用的微觀過程具有重要影響,對于湍流隨機過程的定量化認知需開展更深入的研究;CONG等研究了各向同性湍流中的氣泡-顆粒碰撞,認為湍流的加速剪切比重力對碰撞的影響更大,通過理論計算得出顆粒-氣泡碰撞效率隨湍流動能的增加而增加。周凌鋒等設計了以高速射流為主要特征的高效細粒浮選柱;楊潤全等研究發現,在機械攪拌式浮選機內增加格柵板可同時產生不同強度的湍流場,為不同粒徑的顆粒提供相適應的流體力學條件;黃光耀等開發了以管流紊態礦化為特征的CFC高效微細粒浮選機;劉炯天將管流單元集成在旋流-靜態微泡浮選柱中,用于強化細粒礦物回收,現已實現產業化規模應用;筆者對該多流態梯級強化柱式分選過程進行了流體動力學研究,認為具有強湍流特性的管流礦化單元是入浮物料中可浮性最差的微細粒礦物回收的主要場所。

圖1 顆粒與氣泡湍流碰撞Fig.1 Turbulent collision between particles and bubbles

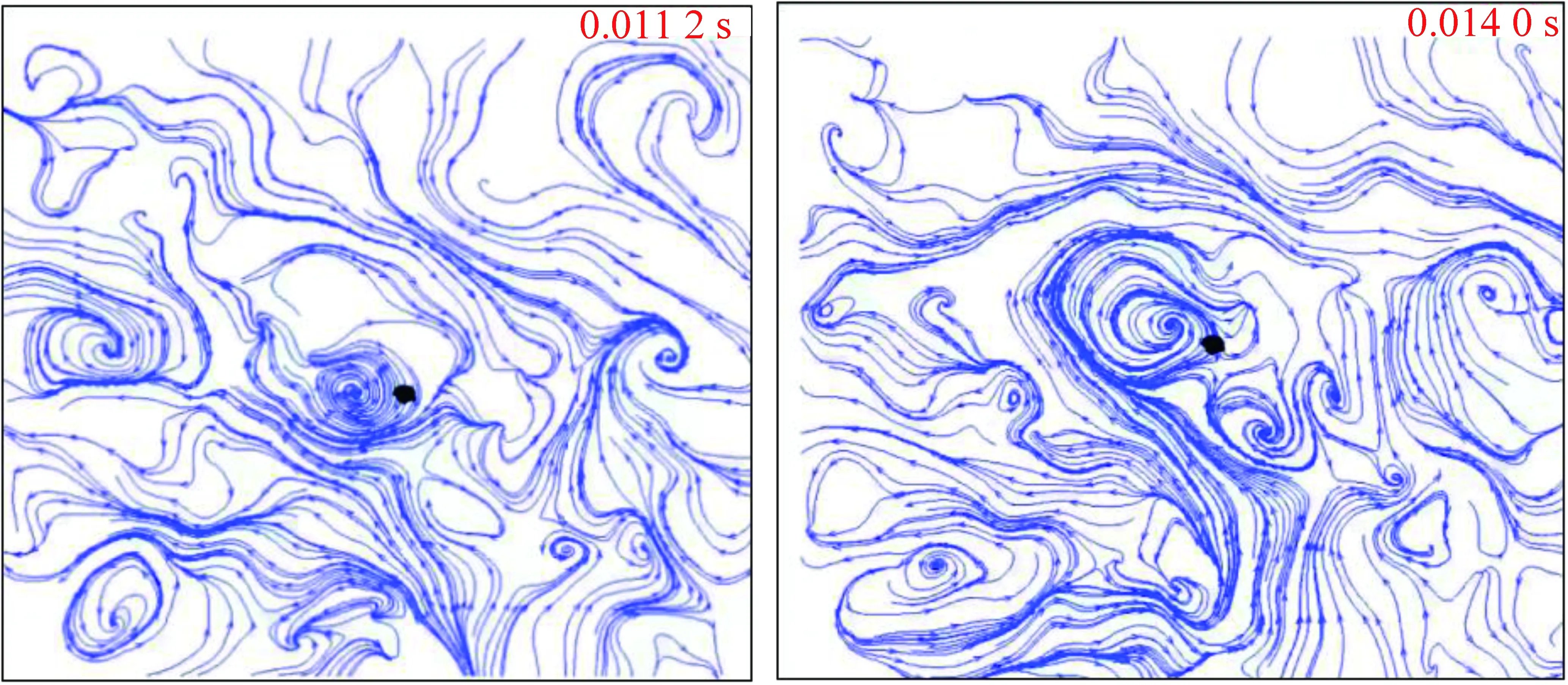

湍流本質上由大小不一的渦組成,流體流動通過渦運動進行動能傳遞,筆者團隊對格柵誘導湍流場內的顆粒運動進行粒子圖像測速(PIV)測量時發現,顆粒始終跟隨一定尺寸的小尺度渦運動,如圖2所示(圖中黑點為固體顆粒,藍色曲線為流體流線,視場10.7 mm×8 mm,相機幀數10 000幀/s,顆粒粒度180~210 μm,分辨率20 μm/pix),即湍流渦直接作用于顆粒運動。

圖2 顆粒在湍流場運動的高頻高分辨率PIV測量Fig.2 Particle motion measurement in turbulent field using high frequency and resolution PIV

基于該認知,將傳熱領域用于強化管內換熱的渦流發生器應用于微細粒礦物浮選領域,在旋流-靜態微泡浮選柱的管流單元中均勻布置了結構相同的多排渦流發生器,針對性地促進了微細顆粒與氣泡的相互作用,相對于單純提高流速以及轉速,該方法能夠誘導出大量含能宏觀渦,一方面增強顆粒與氣泡的輸運混合,另一方面,渦-渦交互作用及主流與渦流發生器壁面,尤其是其頂部的尖端部位之間的交互作用,使得局部湍流耗散率極大值顯著提高,小尺度渦的能量增強,使流體動能更有效地傳遞至小顆粒,提高了顆粒動能,幫助其擺脫流線、提高顆粒-氣泡碰撞概率,促進了微細粒礦物的浮選回收。浮選試驗結果證實,在不增加能耗的前提下該湍流渦調控方法可有效提高微細粒礦物的浮選指標,由此將微細粒浮選的湍流調控向前推進到湍流渦調控層面。但通過進一步研究發現,該方法在強化微細顆粒碰撞的同時,對粒度稍大的顆粒將產生不利影響,例如在對黃銅礦的浮選過程中,-15 μm顆粒浮選回收率顯著提升,但37~74 μm顆粒回收率下降,表明該湍流渦調控方法未充分考慮入浮物料的可浮性差異,未實現寬粒級顆粒的整體回收,使工業應用受限。

筆者以微細粒問題突出的煤氣化渣為研究對象,采用計算流體力學(CFD)數值模擬技術研究不同結構渦流礦化裝置內部的兩相湍流流場特征,結合浮選試驗,分析湍流特性與煤氣化渣顆粒浮選效果之間的適配關系,依此進行基于湍流渦調控的渦流浮選過程設計,實現與礦物可浮性適配的湍流能量合理有序分布,最終強化寬粒級煤氣化渣高效浮選分離,也可為其他貧細礦物的高效浮選設備開發提供參考。

1 渦流礦化管段結構及工作原理

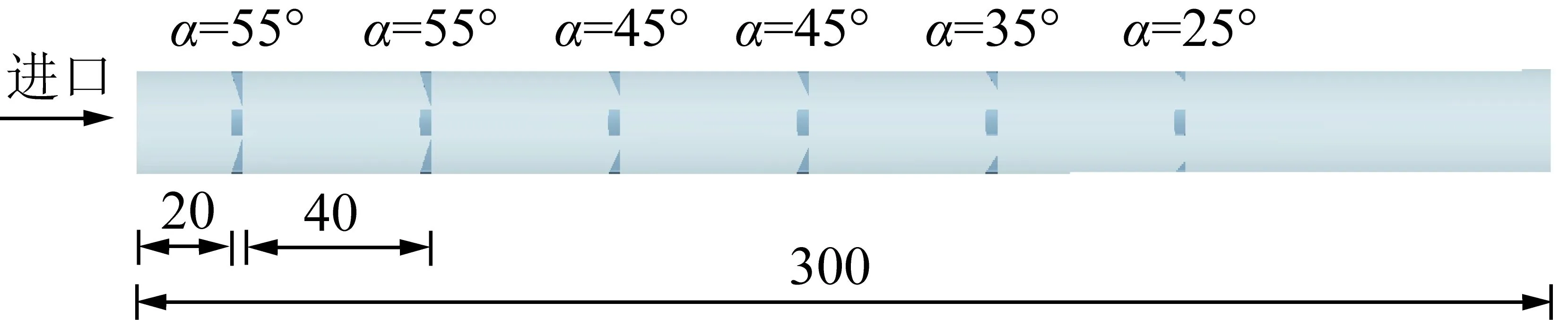

渦流礦化裝置結構如圖3所示,主要包括礦化管和矩形渦流發生器。其中礦化管是長度=300 mm,直徑=10 mm的空心圓柱管,為迎流面矩形邊長,為側面直角三角形直角邊長,α為矩形渦流發生器與管壁之間的傾斜角度,為了便于適配關系的探索,矩形渦流發生器與礦化管壁之間的傾斜角度分別設置為25°,35°,45°和55°,如圖3(b)所示,依次在礦化管內定向排列,相鄰渦流發生器間距=40 mm,首排渦流發生器與入口截面距離=20 mm,筆者將內置多排渦流發生器的傾角均相同時稱之為均衡渦流礦化管。礦漿通過入料泵給入礦化管,在礦化管一側給入空氣,形成含氣礦漿,在管內發生湍流礦化,之后富含礦化氣泡的礦漿進入泡沫分離柱分離。

圖3 均衡渦流礦化管段結構Fig.3 Structure of the equilibrium vortex mineralization device

2 渦流礦化管內部流場數值模擬及湍流特征

2.1 網格劃分

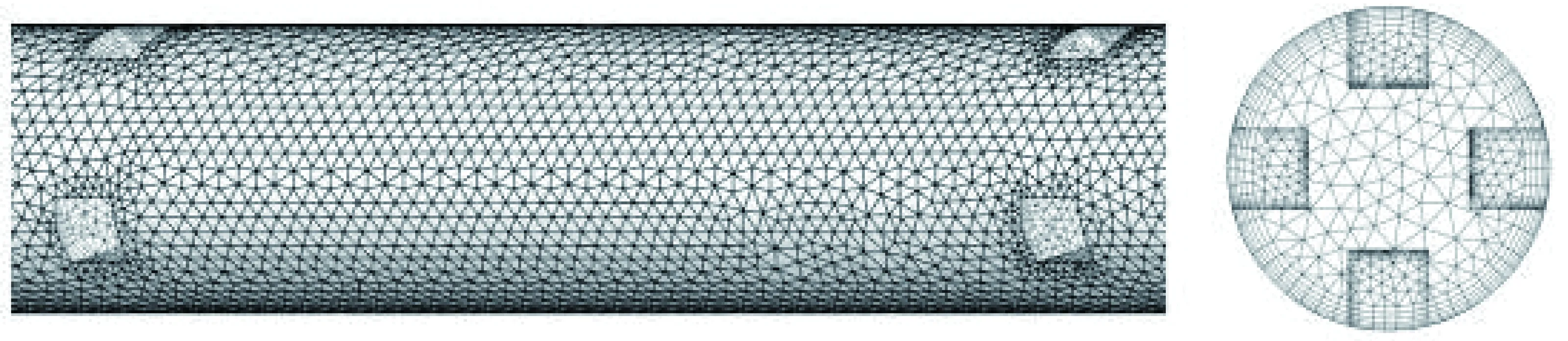

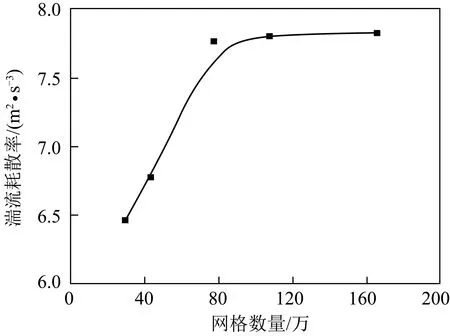

依據圖3在ICEM CFD中建立幾何模型,采用非結構網格進行網格劃分,邊界層和渦流發生器區域網格予以加密,如圖4所示。以45°矩形渦流礦化管為例,以體積平均湍流耗散率(ε)為特征參數,進行網格無關性驗證,如圖5所示,當網格數量超過76萬時,體積平均湍流耗散率趨于穩定,選取76萬的網格劃分策略進行后續計算的網格劃分。

圖4 網格劃分Fig.4 Grid division

圖5 網格無關性檢驗Fig.5 Grid independence verification

2.2 控制方程

煤氣化渣解離后粒度極細(大多小于45 μm),且研究采用低濃度浮選,因此數值模擬簡化為氣-液兩相,模擬中采用歐拉-歐拉雙流體模型處理兩相流動、RNG-ε模型計算湍流、Schiller-Naumann模型計算氣-液相間曳力、Tomiyama模型計算升力。

連續性方程:

(1)

式中,為q相體積分數;為q相密度,kg/m;為q相速度,m/s。

動量守恒方程:

(2)

2.3 邊界條件與求解設置

入料口設置為速度入口(Velocity Inlet),設置為2.12 m/s,對應入料流量為0.6 m/h,氣含率設置為10%,出口設置為壓力出口(Pressure Outlet),靜壓設置為0 (表壓),固體壁面為無滑移壁面,工作介質使用室溫下的空氣和水。

借助ANSYS FLUENT軟件進行求解,采用隱式求解器算法對控制方程進行離散化處理,采用Phase Coupled SIMPLE算法進行壓力-速度耦合計算,方程離散格式中,梯度采用Least Squares Cell Based格式,動量項和體積分數采用一階迎風格式,湍流動能項、湍流耗散率項均采用二階迎風格式,收斂殘差精度設為10,計算采用非穩態求解,步長設為10~10s,計算達到統計學穩定后,取后2~3個周期作時均處理用于后續結果分析。如無特別說明,后處理結果均取混合相的物理參量值。

2.4 湍流特征

湍流動能表征湍流流態下流體的速度脈動強度,決定微細顆粒是否能獲得足夠大的動能突破流線與氣泡發生碰撞及穩定黏附,湍流耗散率表征由于速度梯度產生的流體內摩擦引發湍流動能耗散的速率,與湍流最小渦尺度密切相關,渦尺度與其能有效作用到的顆粒尺寸相關。

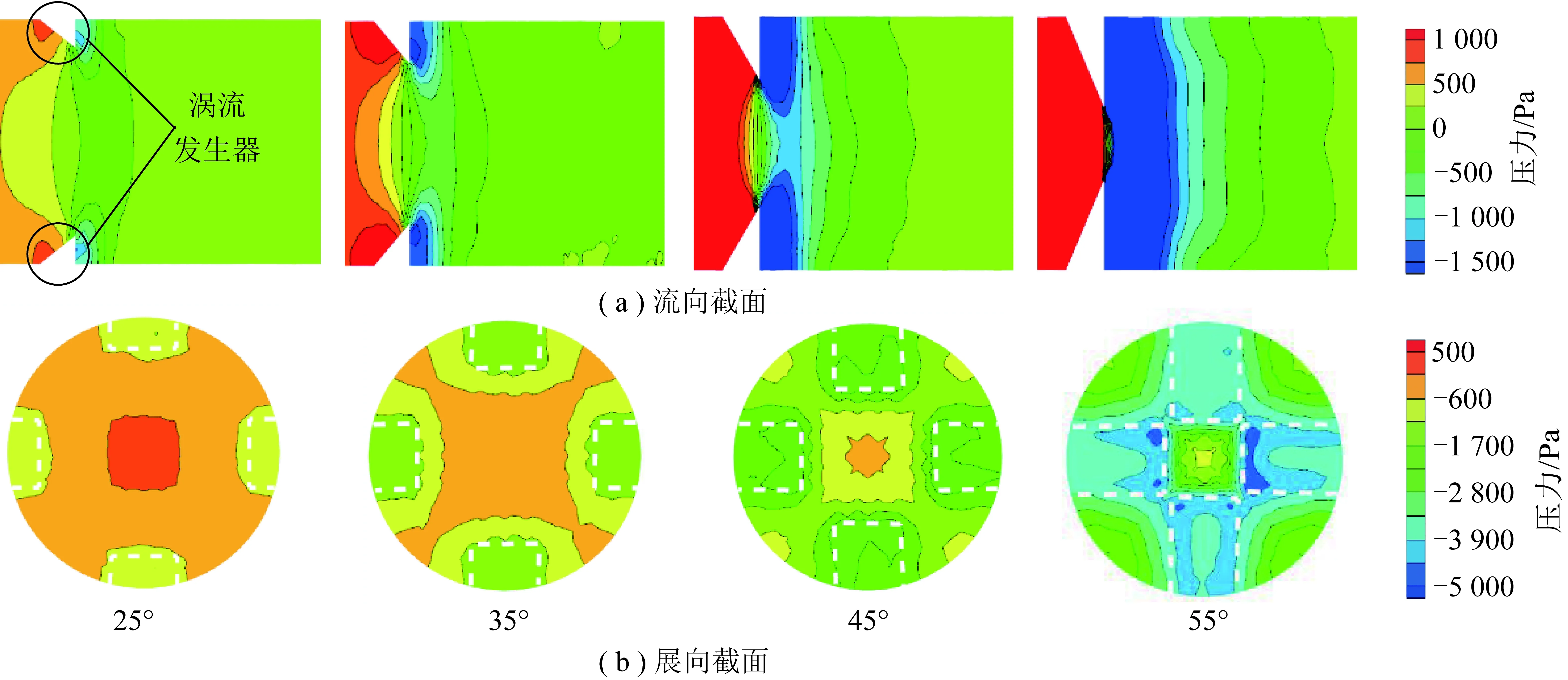

..渦流發生器作用下的渦產生機理

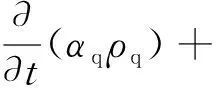

不同傾斜角下渦流發生器后方(下游)流向截面與展向截面上的流體壓力分布如圖6所示,圖6中虛線為渦流發生器位置。如圖6(a)所示,沿流向截面,流體在經過渦流發生器后,在后方形成了壓力較低的負壓區,該區域內沿流動方向壓力遞增,即出現逆壓梯度,流體回流,形成渦旋,其旋轉流動的旋轉軸垂直于流向,為展向渦(圖7(a));展向截面上渦流發生器兩側的逆壓梯度促使流向渦形成(圖6(b),7(b));隨渦流發生器傾斜角度增大,逆壓梯度提高。

圖6 內置不同傾斜角度渦流發生器的礦化管內流向與展向截面壓力云圖Fig.6 Pressure contours of flow direction and spanwise section in mineralized pipes with built-in vortex generator of different inclination angles

圖7 流向與展向截面流線Fig.7 Cross-section streamline diagram in the flow direction and spanwise direction

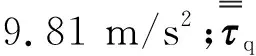

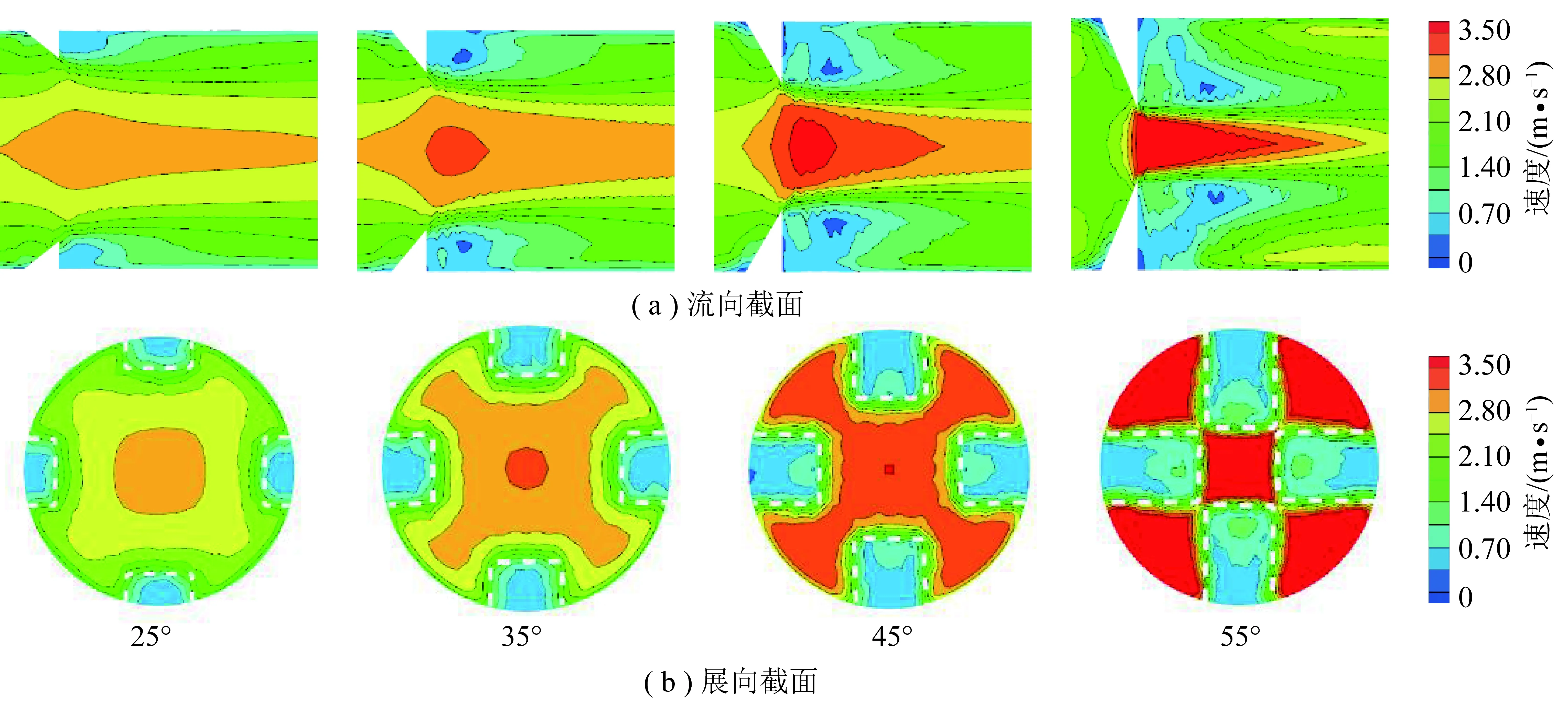

圖8為速度分布云圖,在渦流發生器的上方與側方的外圍主流區速度較高,而渦流發生器后方及兩側速度較低,由此形成了高速度梯度區,速度梯度越大,流體內摩擦越強,湍流耗散率越高。隨著渦流發生器傾斜角度增大,速度梯度進一步增大。

..渦流發生器作用下的渦演化特征

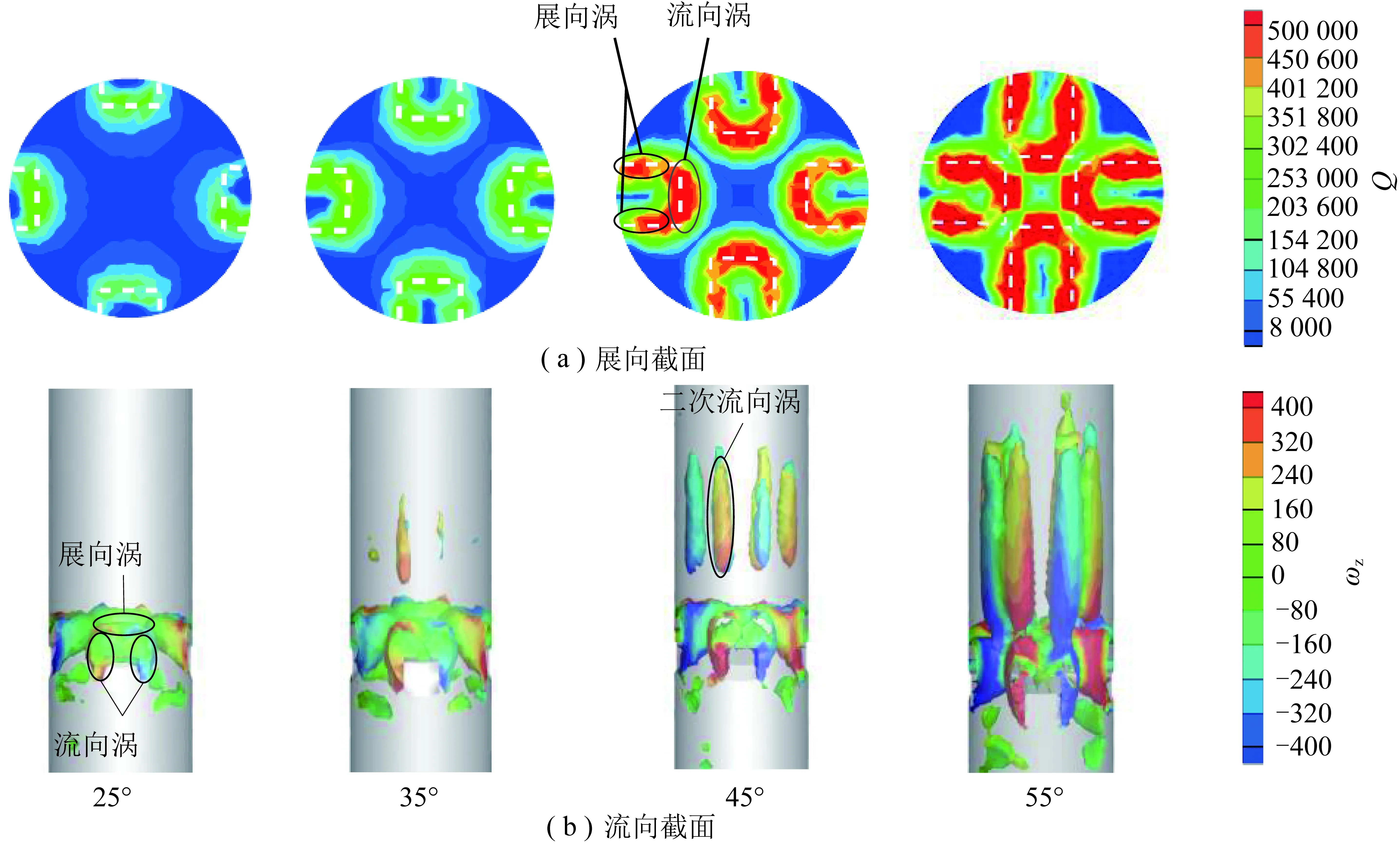

利用判據對矩形渦流發生器誘導的湍流渦結構進行識別,圖9(a)為渦流發生器后方2 mm展向截面上渦的空間分布,可見展向發卡渦在渦發生器上邊緣產生,騎在渦流發生器兩側產生的流向渦之上;圖9(b)中,以=8 000的等值面表征湍流空間渦結構,并使用流向渦量()著色,可看到每個渦流發生器下游又形成一對旋向相反的長流向渦(流向渦量的數值正負代表旋轉方向不同),這個反向渦對是由發卡渦和流向渦的交互作用誘導而出的二次渦,這些渦-渦、渦-主流之間強烈的交互作用將引發湍流脈動速度和速度梯度的急劇增加,使得湍流動能和湍流耗散率的急劇上升。隨著渦流發生器傾斜角的增加,壓力梯度與速度梯度提高(圖6,7),渦的影響范圍及渦量進一步增大,渦-渦交互作用進一步增強。

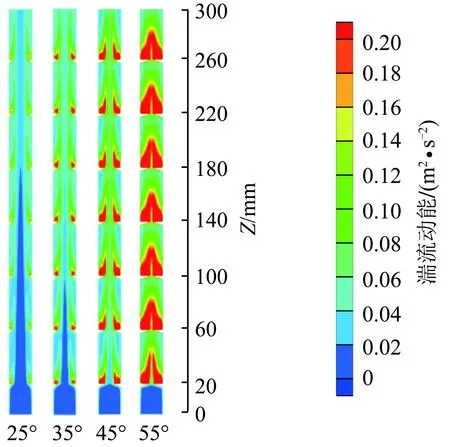

..湍流動能

圖10為礦化管軸截面上不同矩形渦流發生器傾斜角度下的湍流動能分布云圖。流體經過渦流發生器后,湍流動能均顯著增大,礦化管中心區域湍流動能低于近渦流發生器區域,可見渦流發生器誘導出的一系列湍流渦及其相互作用增強了湍流脈動;隨著與渦流發生器距離增加,流體湍流動能不斷衰減。渦流發生器傾斜角度對湍流動能分布影響顯著,結合圖9,在相同入口流速下,隨著傾斜角度增加,湍流渦對流場影響范圍和強度增大,渦作用持續增強,隨之帶來湍流動能提高,高湍流動能區域增大,當傾斜角度為25°,35°,45°及55°時,湍流動能體積平均值分別達0.041,0.056,0.080,0.142 m/s。

圖8 內置不同傾斜角度渦流發生器的礦化管內流向與展向截面速度云圖Fig.8 Velocity contours of flow direction and spanwise section in mineralized pipes with built-in vortex generator of different inclination angles

圖9 內置不同傾斜角度渦流發生器的礦化管展向與流向宏觀渦演化特征Fig.9 Evolution characteristics of spanwise and streamwise macro-vortices in mineralized tubes with built-in vortex generators of different inclination angles

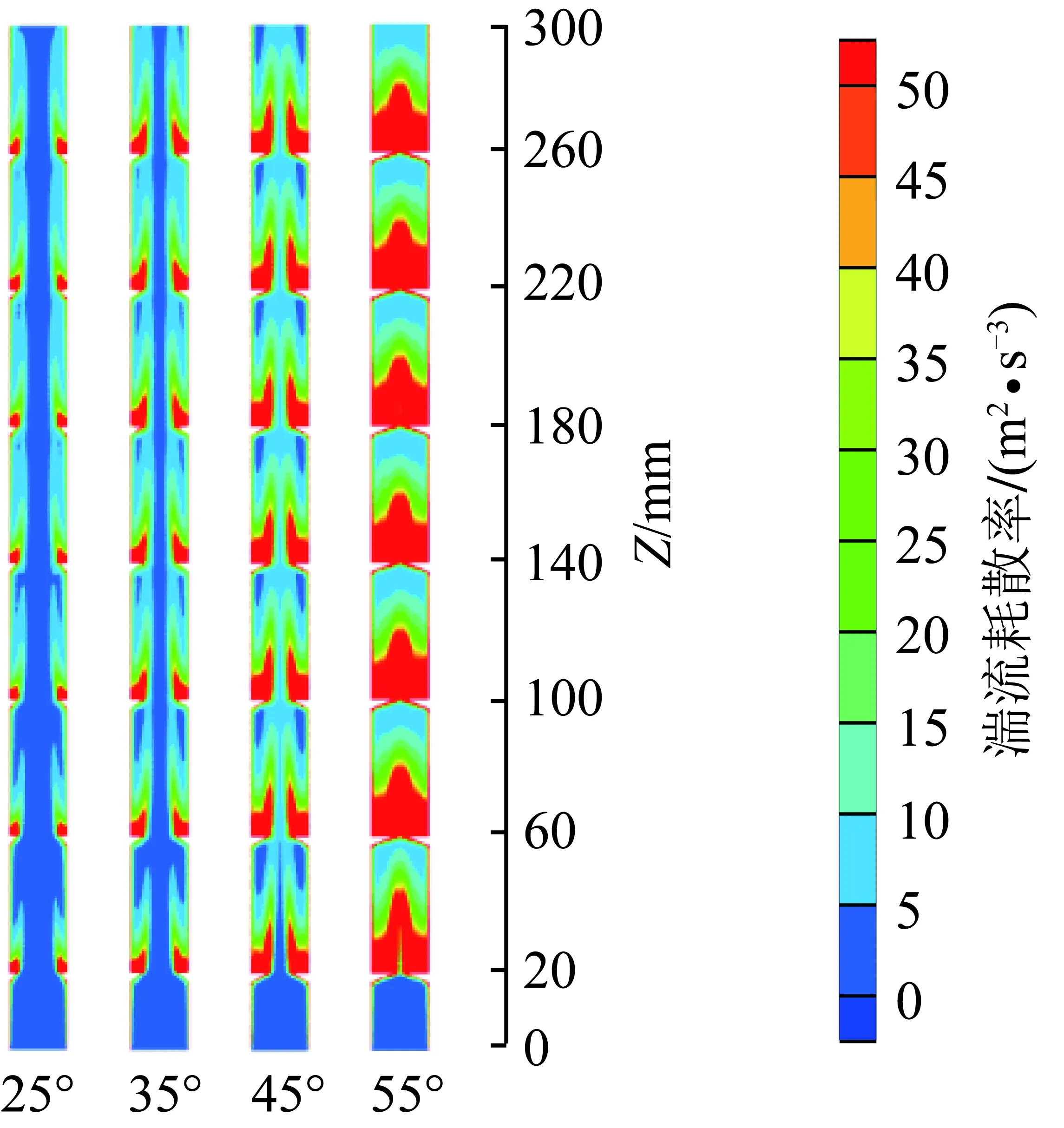

..湍流耗散率

截取裝置中心軸截面,分析矩形渦流發生器角度對礦化管內湍流耗散率分布的影響,如圖11所示。

圖10 內置不同角度渦流發生器的礦化管內湍流動能云圖Fig.10 Turbulent kinetic energy contours in the mineralization tubes with built-in vortex generators of different inclination angles

圖11 內置不同角度渦流發生器礦化管內湍流耗散率云圖Fig.11 Turbulent dissipation rate contours in the mineralized tubes with built-in vortex generators of different inclination angles

由圖11可知,對于任一角度矩形渦流發生器礦化管,其湍流耗散率分布與湍流動能分布特征基本一致,在渦流發生器后端,流體存在強湍流耗散,之后沿著流動方向逐漸衰減。在相同入口流速下,整體湍流耗散率隨著傾斜角度增加而增大,高湍流耗散率范圍顯著增大,當傾斜角度達55°時,高湍流耗散率區幾乎布滿渦流發生器后端整個橫向區域,這主要是由于渦流發生器傾角的增加,使得速度梯度提高,即流體內摩擦進一步增強,加劇了湍流動能耗散的速率。

..湍流最小渦尺度

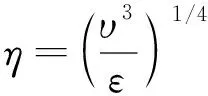

湍流能譜分為含能區、慣性子區和耗散區,其中含能區渦為大尺度渦,大尺度渦裂變形成若干小尺度渦,不同尺度的渦之間不斷發生能量傳遞,能量從大尺度渦向小尺度渦傳遞,小尺度渦能量則向更小的渦旋傳遞,直至最小尺寸的渦旋,最后受流體黏性耗散的影響轉化成內能。根據Kolmogorov湍流理論可知,最小渦尺度()與湍流耗散率和流體黏度有關,數學表征為

(3)

式中,為流體運動黏度,m/s;為湍流耗散率,m/s。

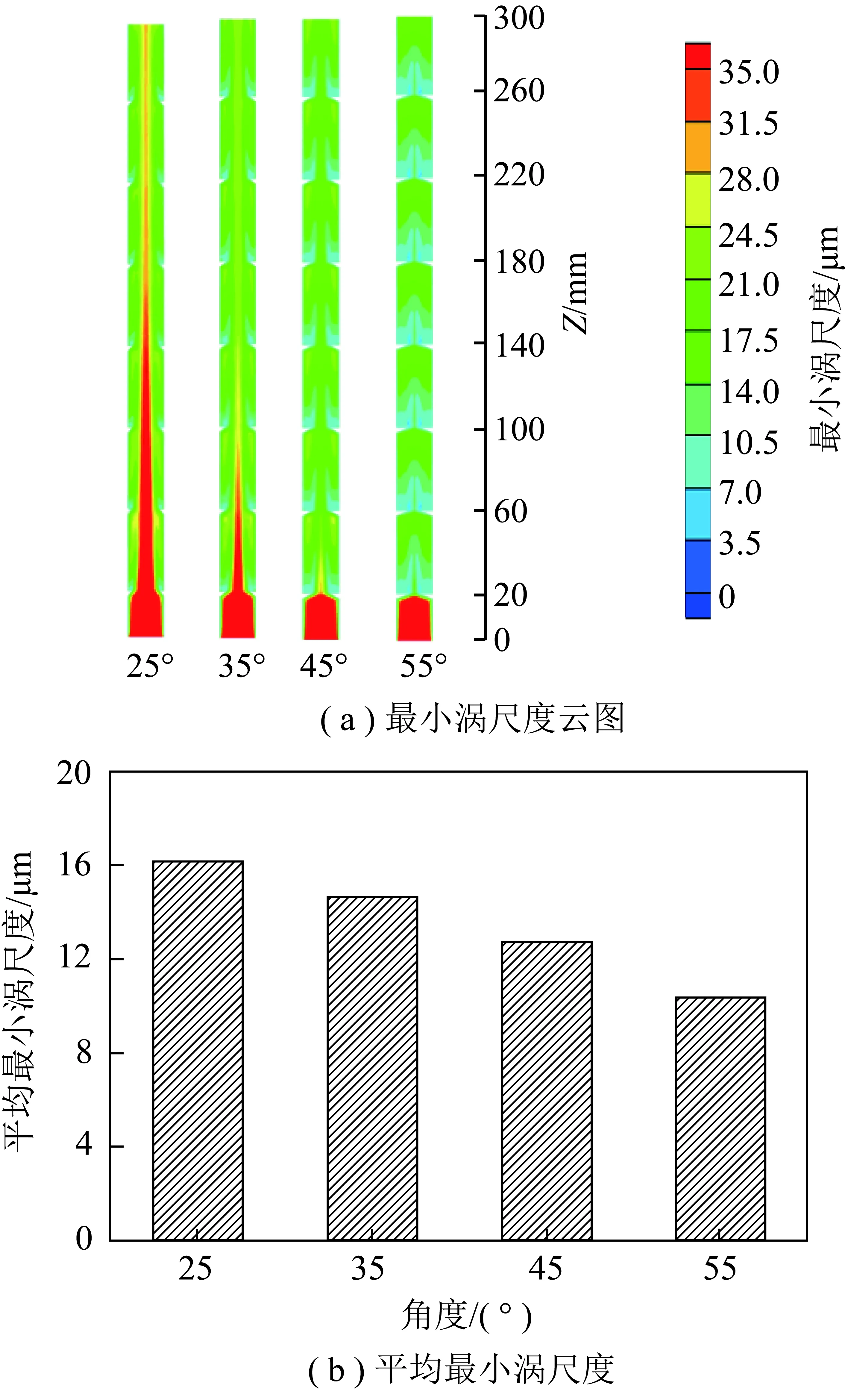

根據式(3)計算礦化管的最小渦尺度及管內最小渦尺度均值,如圖12所示。

圖12 內置不同渦流發生器傾斜角度礦化管內 最小渦尺度云圖及平均最小渦尺度Fig.12 Minimum eddy scale contours and mean minimum eddy scale in the mineralized tubes with built-in vortex generators of different inclination angles

由圖12可知,在研究范圍內,任一傾斜角度渦流發生器均可在礦化管內誘導產生微米級小尺度渦,礦化管內部中央區域的最小渦尺度大于距離渦流發生器較近的周邊區域,隨著內置渦發生器傾斜角度增加,管內大多區域上產生的最小渦尺度逐漸降低,平均最小渦尺度減小,渦尺度的降低有助于流體將自身動量有效傳遞到微細顆粒上。由圖12(b)可知,當渦流發生器傾斜角度為25°時,礦化管內最小渦尺度平均值為16.10 μm,已達顆粒尺度湍流渦范圍,將有利于強化微細顆粒與氣泡的碰撞;隨著傾斜角度的增大,當傾斜角度為35°,45°,55°時,平均最小渦尺度分別可達14.71,12.74,10.34 μm。

綜上,隨著矩形渦流發生器角度的增大,渦交互作用增強,管內湍流動能和湍流耗散率均顯著提高,產生的最小渦尺度逐漸變小。

3 均衡渦流礦化煤氣化渣浮選試驗

3.1 試樣與試驗方法

..試 樣

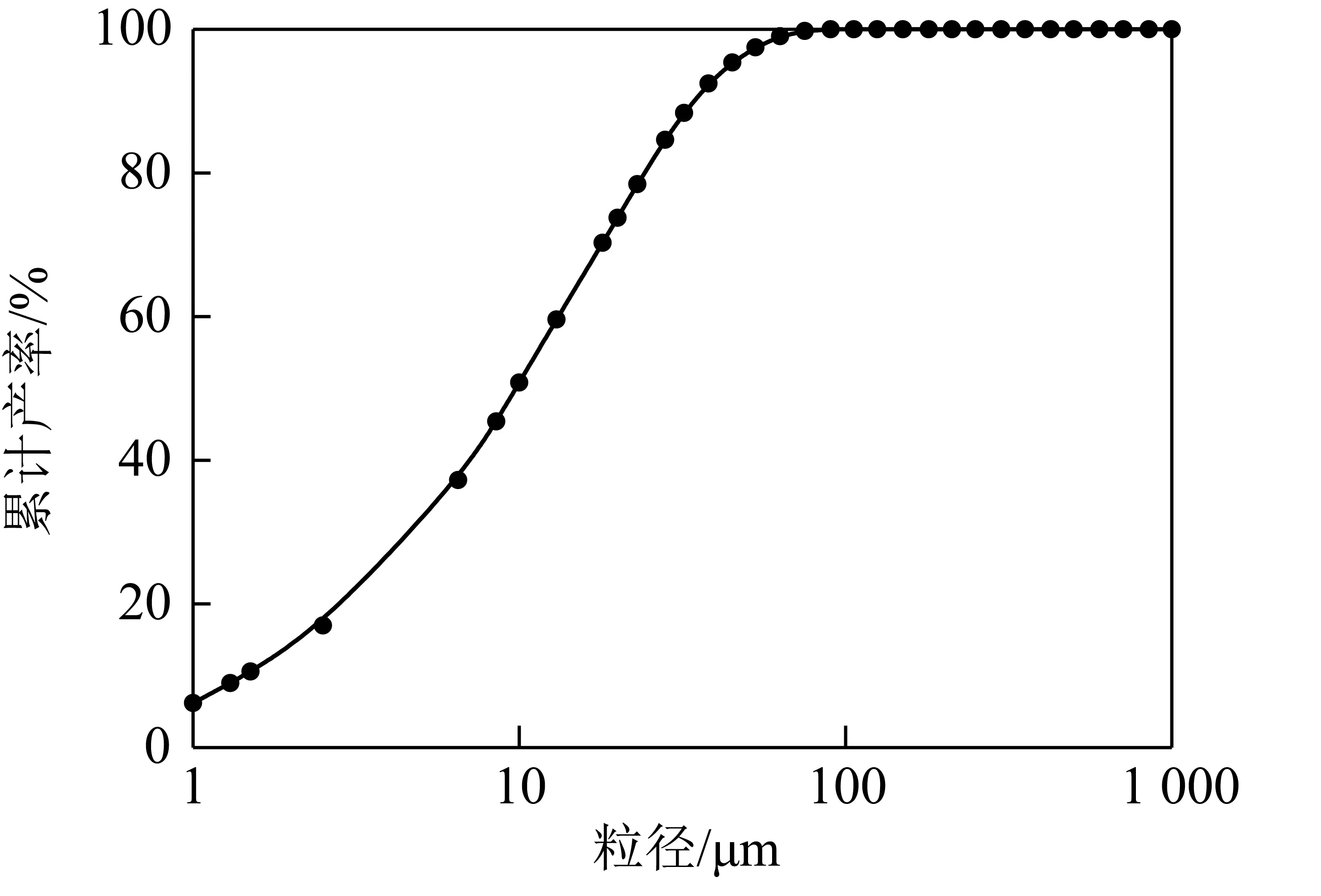

試樣取自寧東能源化工基地某企業煤氣化工藝條件下的氣化細渣。試驗前將試樣進行烘干、縮分后收集,其工業分析結果為:=1.61%,=74.75%,=4.07%,FC=19.57%,無法滿足其資源化利用要求。煤氣化渣大多炭、灰包裹嚴重,為了促使炭、灰組分解離,試驗前,將試樣按質量濃度150 g/L加入水中,利用棒磨機以50 Hz頻率研磨10 min,以制備浮選試驗樣品。利用BT-9300S激光粒度分析儀(中國丹東百特)測量浮選試樣的粒度分布,如圖13所示,,,分別約為1.5,9.9,34.5 μm。

圖13 試樣粒度分布Fig.13 Size distribution of test sample

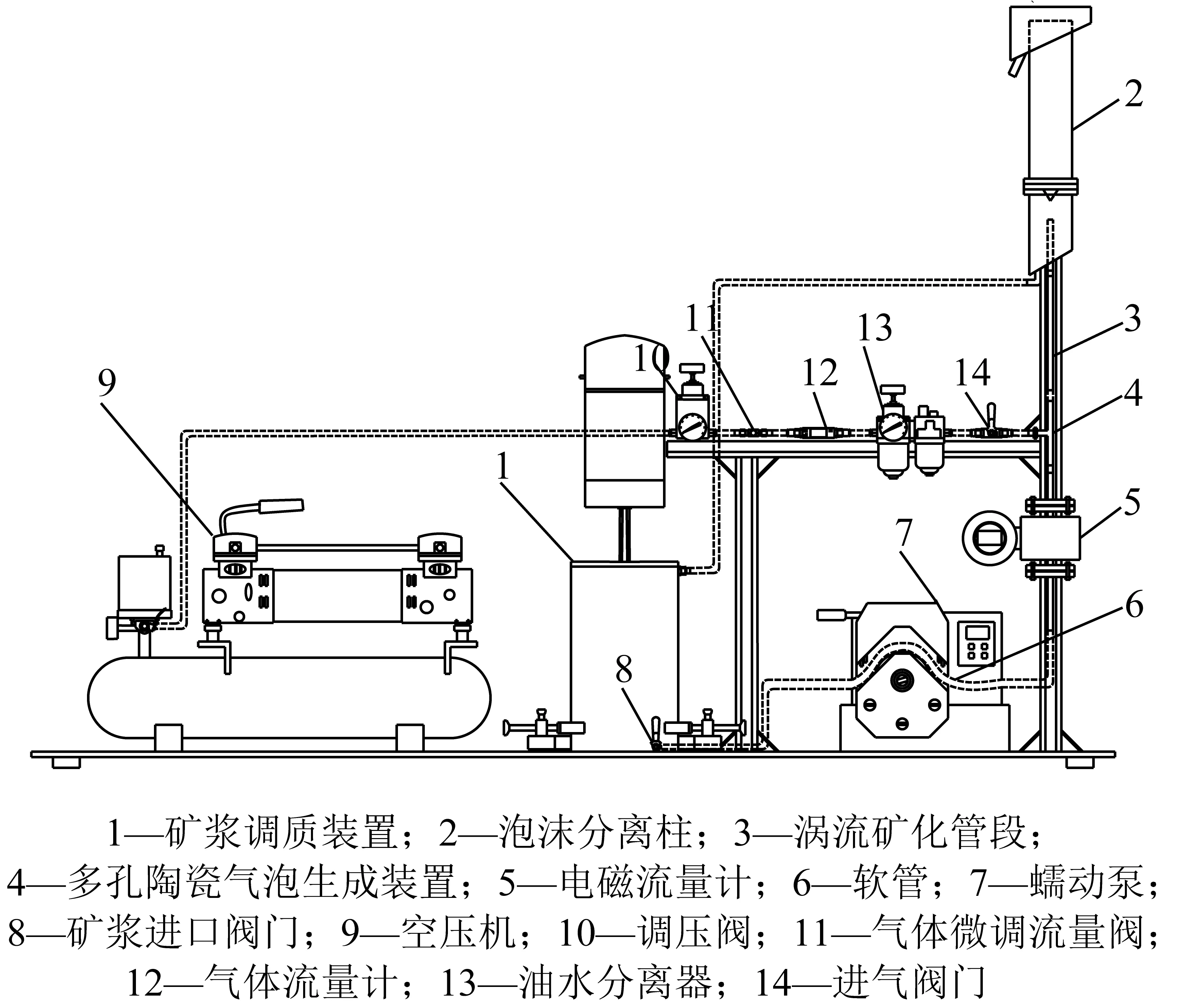

..試驗系統

利用實驗室渦流礦化浮選系統進行浮選試驗,如圖14所示,主要由礦漿調質裝置、泡沫分離柱、渦流礦化管段(圖3)、多孔陶瓷氣泡生成裝置、電磁流量計、蠕動泵、空壓機、調壓閥、氣體微調流量閥、氣體流量計等組成。

圖14 實驗室渦流礦化浮選系統Fig.14 Laboratory vortex mineralization flotation system

..試驗方法

浮選前,配備質量濃度30 g/L礦漿加入1.5 L攪拌槽中,在2 000 r/min轉速下攪拌2 min,按8 kg/t加入捕收劑(柴油),攪拌3 min后,加入起泡劑(甲基異丁基甲醇,MIBC),用量為8 kg/t,攪拌2 min,之后收集礦漿,加入實驗室渦流礦化浮選系統,開啟蠕動泵,調節入料流量為0.6 m/h,待礦漿穩定循環流動后開啟進氣閥門,控制進氣量為1 L/min,浮選時間為7 min,分別在30,60,120,240,420 s收集精礦,將收集的精礦和尾礦過濾烘干后測試灰分,調整內置渦流發生器傾斜角度,重復試驗。

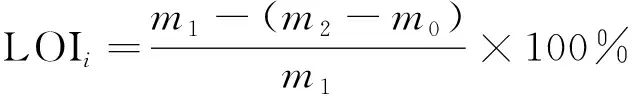

產率()、燒失量(LOI)、可燃體回收率()的計算公式為

(4)

(5)

(6)

式中,為不同時間浮選精礦質量,g;為入料質量,g;為空瓷坩堝質量,g;為氣化渣試樣質量,g;為燒后氣化渣試樣與坩堝總質量,g;LOI為原樣燒失量,%。

對浮選精礦和尾礦分別進行激光粒度測試,測試后計算不同粒級顆粒浮選回收率():

(7)

其中,為精礦中各粒級產率,%;為精礦產率,%;為尾礦中各粒級產率,%;為尾礦產率,%。浮選速率常數()利用一級浮選動力學模型計算。

=(1-e-)

(8)

式中,為最大可燃體回收率,%;為浮選時間,s。

3.2 均衡渦流礦化浮選試驗結果

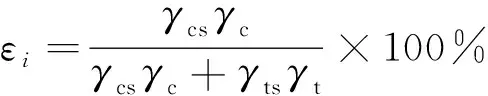

浮選試驗結果如圖15所示。由圖15可知,隨著渦流發生器傾斜角度由25°增至45°,可燃體回收率由72.35%增至83.74%,精礦燒失量變化不顯著,尾礦燒失量有所降低,該試驗結果與前述理論分析一致,渦流發生器傾斜角度增大使湍流動能及湍流耗散率增加,湍流渦尺度減小,增強了微細顆粒與氣泡的碰撞,提高了礦化概率,可燃體回收率提升,尾礦中炭組分含量降低。但隨著傾斜角度持續增至55°,可燃體回收率由83.74%降至75.70%,這可能是由于湍流強度持續增加,導致部分黏附到氣泡表面的粗顆粒發生脫附,可燃體回收率降低。

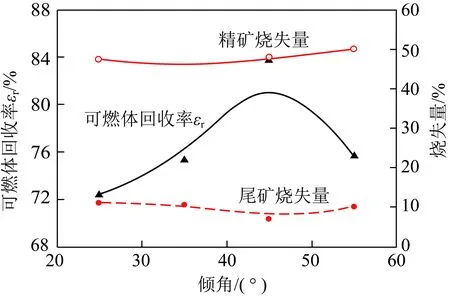

3.3 浮選產物粒度

浮選產物中不同粒徑顆粒的浮選回收率如圖16所示。由圖16可知,隨著渦流發生器傾斜角度增大,-45,45~75 μm煤氣化渣顆粒的浮選回收率均先增大后減小。-45 μm顆粒的浮選回收率拐點發生在傾斜角度為45°,結合2.4節分析結果,此時湍流產生的最小渦尺度均值為12.74 μm,湍流動能均值為0.080 m/s;45~75 μm煤氣化渣顆粒的浮選回收率拐點前移,在傾斜角度為35°時達到最大,此時湍流最小渦尺度為14.71 μm,湍流動能均值為0.056 m/s,

圖15 內置不同傾斜角度渦流發生器的 均衡渦流礦化浮選試驗結果Fig.15 Flotation results of equilibrium mineralized tube with vortex generators of different angles

圖16 均衡渦流礦化浮選試驗各粒級顆粒浮選回收率Fig.16 Flotation recovery rate of each size particle by equilibrium mineralized tube

超過拐點后,回收率下降說明顆粒脫附。

可見,不同粒徑的細粒浮選,需要適配不同湍流特性的流場,顆粒粒度越細,越需要強湍流,而隨著顆粒粒度增大,相適配的湍流環境能提供的湍流動能逐漸降低,最小渦尺度逐漸增大,以降低脫附概率。

4 梯級渦流浮選過程設計

4.1 過程構建

根據上述得出的渦流發生器結構、湍流特征參量與浮選指標之間的關系,同時借鑒前期針對微細粒黃銅礦浮選的研究,將不同角度的矩形渦流發生器在礦化管內有序排列,使其能產生梯級變化的湍流環境,如圖17所示,相鄰渦流發生器的間距=40 mm,首排渦流發生器與入口截面的距離=20 mm,第1排與第2排設置傾角為55°的渦流發生器,第3排與第4排設置傾角為45°的渦流發生器,第5排設置傾角為35°的渦流發生器,考慮到可能存在的顆粒聚并,第6排增設了傾角為25°的渦流發生器。

圖17 梯級渦流礦化管結構Fig.17 Structure of the stepped vortex mineralized tube

4.2 湍流特性

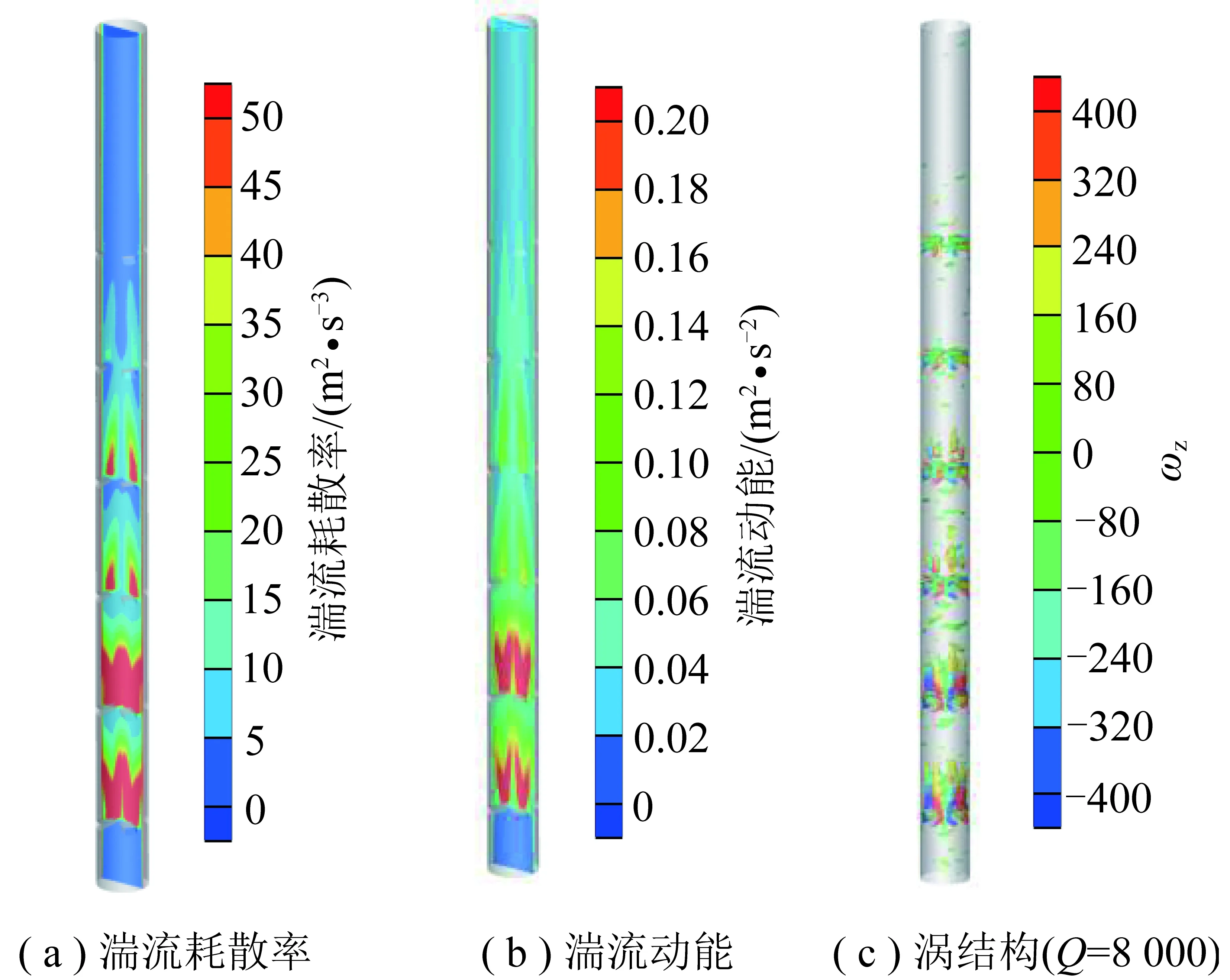

對梯級渦流礦化管的內部流場開展相同條件下的CFD數值模擬。梯級渦流礦化管內湍流動能、湍流耗散率以及渦結構分布如圖18所示。

由圖18(a),(b)可知,在任意一排渦流發生器后均存在局部強湍流動能及強湍流耗散區域,與單一角度均衡渦流發生器礦化管內渦流發生器后方流場特征一致;沿著流動方向,隨著渦流發生器傾斜角度逐漸減小,渦流發生器后局部湍流動能及湍流耗散率逐漸降低(即最小渦尺度逐漸增大),礦化管內湍流特性呈梯級變化趨勢;由圖18(c)可以看出,流向渦渦管的長度及渦量減小,使得湍流渦間的交互作用減弱,湍流脈動降低。滿足構建湍流特性梯級有序分布的流場構建要求,即首先產生強湍流區,強化微細顆粒與氣泡的碰撞,之后湍流動能應逐漸減小,渦尺度應增大,確保高湍流環境下脫附的粗顆粒二次回收。

圖18 梯級渦流礦化管湍流耗散率、湍流動能及 渦結構分布云圖Fig.18 Distribution of turbulent flow energy,turbulent dissipation rate and vortex structure in stepped vortex tube

4.3 梯級渦流礦化裝置浮選試驗結果

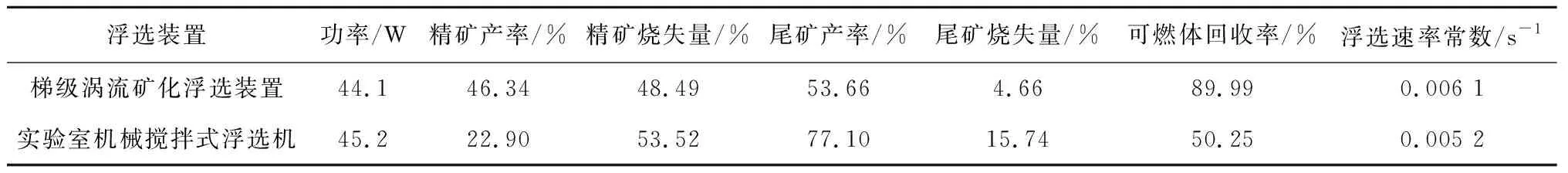

利用梯級渦流礦化浮選裝置進行煤氣化渣浮選試驗(試驗條件參考3.1節),并開展相同功耗(近似相同)、相同藥耗及相同體積容量條件下實驗室機械攪拌式浮選機浮選試驗,2者的浮選效果對比見表1。

由表1可知,梯級渦流礦化浮選裝置可燃體回收率達89.99%,優于任一單一角度均衡渦流礦化浮選裝置,且尾礦燒失量為4.66%,達到一級灰的國家標準,進一步證實了所構建的渦流梯級浮選過程流場特征分布較為合理,可提高微細粒碰撞概率且有效降低粗粒脫附概率,初步實現了寬粒級顆粒的梯級浮選回收,提高了整體浮選效率。在相同條件下,梯級渦流礦化浮選裝置相比于實驗室機械攪拌式浮選機,精礦產率提高23.44%,可燃體回收率提高49.74%,浮選速率常數提高0.000 9 s。

表1 浮選效果對比

5 結 論

(1)流體經過礦化管內矩形渦流發生器后,可誘導產生發卡渦、流向渦及旋轉方向相反的二次流向渦對,渦-渦、渦-主流之間的交互作用顯著提高湍流動能、降低渦尺度;在相同入料流量條件下,隨著傾斜角度由25°增至55°,湍流動能和湍流耗散率增大,高湍流作用區域范圍增大,平均最小渦尺度由16.10 μm減至10.34 μm。

(2)隨著渦流發生器傾斜角度由25°增至45°,煤氣化渣可燃體回收率逐漸增大,尾礦燒失量逐漸減小,傾斜角度進一步增至55°時,可燃體回收率降低,尾礦燒失量略有回升,-45 μm 與45~75 μm煤氣化渣顆粒浮選回收率均隨著渦流發生器傾斜角度增大而先增大后減小,其中45~75 μm顆粒回收率減小的幅度更大,轉折點對應的湍流動能更低,表明不同粒徑的顆粒浮選需要適配不同湍流特性流場,顆粒粒度越小,越需要小尺度渦及強湍流流場,而隨著顆粒粒度的增大,相適配的湍流環境能夠提供的湍流動能應逐漸降低,最小渦尺度應逐漸增大,以避免粗顆粒的脫附;在研究范圍內,-45 μm 與45~75 μm煤氣化渣顆粒相適配的最小湍流渦尺度均值分別是12.74 μm和14.71 μm,湍流動能均值不宜超過0.080 m/s及0.056 m/s。

(3)將不同角度矩形渦流發生器在礦化管內有序排列,構建了梯級變化的湍流環境,浮選試驗表明該裝置可燃體回收率達到89.99%,尾礦燒失量為4.66%,均優于相同條件下均衡渦流裝置和機械攪拌式浮選機的浮選指標,初步實現了煤氣化渣炭-灰浮選分離過程強化。