燃料電池發電系統尾氣回熱裝置的設計與開發

齊宇博,張淑興

(中廣核研究院有限公司,廣東 深圳 518124)

0 引言

燃料電池(fuel cell)是一種不經過燃燒而直接將燃料的化學能轉化為電能的能量轉化裝置,與現有的發電技術相比具有更高的發電效率和更低的污染物排放,數十年來在世界范圍內獲得了大量的推廣應用。在多種燃料電池中,固體氧化物燃料電池(Solid Oxide Fuel Cell,以下簡稱SOFC)具有發電效率高、工作壽命長、無需貴金屬催化劑、全固態結構不易腐蝕等優點,并且SOFC由于工作溫度高,具有更廣泛的燃料適用范圍,SOFC逆用可電解高溫水蒸氣用來高效制氫,電解二氧化碳合成燃料氣,未來應用的市場前景廣闊[1]。

SOFC是新一代清潔、低碳的發電技術,被各國視為引領產業變革的顛覆性技術,獲得廣泛持續的關注和支持。從國際來看,主要發達國家的SOFC已邁過了產品生命周期的研發階段和導入期,正步入成長期,并且發展勢頭良好。美國有多家SOFC的知名企業,其中Bloom Energy為典型代表已于2018年7月上市。該公司推出的固定電源產品功率主要為100kW~300kW,已獲得蘋果公司總部大樓4WM、馬州醫院4.1MW等大訂單,累計出貨量逾300MW。歐盟地區包括英國、德國、奧地利、芬蘭、丹麥有多家SOFC研發企業,其中,英國的Ceres Power為典型代表。該公司產品功率為1kW~25kW,于2014年獲得174臺產品訂單,后續逐漸向日產、本田、康明斯和博世等眾多大型企業轉讓股份,市場不斷擴大。日本是燃料電池產業發展最好的國家,SOFC典型代表企業有愛信精機、三菱重工等。產品功率以1kW級居民用熱電聯供居多,已累計銷售約30萬套。經過多年發展,國內SOFC產業技術已形成了一定的上下游產業鏈基礎和核心技術積累,但整體上處于技術研發和產業導入期,技術水平與國際差距較大,產業配套不足,導致SOFC商業應用滯后于世界先進水平。產業鏈方面,國內已經開始出現從粉體材料、電堆到關鍵部件、系統集成供應商,雖然數量較少,尚未形成穩定的體系,但已經為產業化發展奠定了一定的基礎。在核心技術和研究能力方面,國內已經建立以高校、科研院所為主的基礎研究隊伍和以企業研究院、新興技術公司為主的應用技術研究團隊,已初步形成了各具優勢的技術力量,全面實現SOFC核心技術自主化時機和條件已經成熟[2]。

SOFC發電系統具體包括5個子系統:分別為電堆子系統、燃料供應子系統、空氣供應子系統、尾氣回收子系統和電控子系統。其中,關于尾氣回收子系統,一個完備高溫燃料電池發電系統必須配備一定的能量回收單元,通常由除電堆以外的其他輔助設備組成。其作用是:對尾氣進行充分回收利用,提高系統效率;減少廢氣排放量,回收的尾氣可以在燃料電池系統內部用于循環利用。在尾氣回收子系統中,尾氣回熱裝置是重要的設備之一,是完成熱電聯供必不可少的裝置[3]。

本文是根據自主研發燃料電池發電系統的特殊要求,定制化開發的一種尾氣回熱裝置。

1 開發要求

尾氣回熱裝置是用于燃料電池發電系統高溫尾氣余熱的回收。從熱電聯供要求上,該設備至少要回收300W的熱量,以達到高于80%熱電聯供效率;從緊湊化安裝要求上,該設備滿足容量前提,盡量強化換熱效率,降低換熱面積,以減小設備體積和造價;從系統接口要求上,該設備必須設計為4進4出的接口,以便于接駁系統;從壓損控制要求上,該設備必須將壓損控制在低于150Pa,以緩解電堆出口壓力對電堆密封造成不利影響;從系統絕熱要求上,該設備宜能實現自絕熱功能,減少保溫材料的施用;從加工制造要求上,該設備必須便于加工制造,不應優先采用釬焊、擴散焊等復雜焊接技術,宜使用傳統焊接工藝就能完成試制。

因此,該設備開發要分別滿足容量、安裝、接口、壓損、絕熱和制造等6條基本要求。本文正是在全面考慮該設備的開發要求,根據燃料電池發電系統需要,定制化設計和開發一款尾氣余熱回收裝置。

2 結構設計

根據本文上一節的開發要求,擬采用300mm×300 mm×90mm制造規格,確保換熱面積超過1m2。為強化氣側和水側換熱效率,氣側采用折流板式設計,水側設置過流攪渾翼片,增大水的紊亂程度。同時,該設備的關鍵換熱板面材料厚度為0.5mm,提高換熱能力和便于制造,進行折中考慮。由于高溫尾氣含有較大量的水蒸氣,熱交換過程中會出現大量冷凝,因而設備在結構設計上要考慮冷凝水能及時排出。

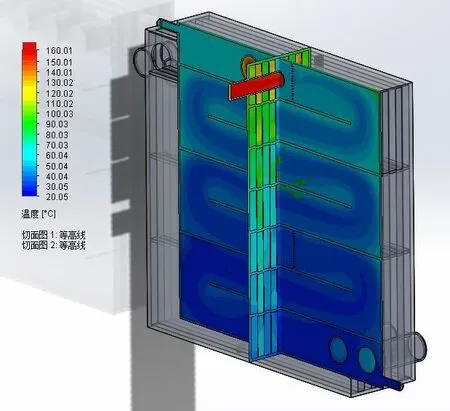

經反復權衡利弊,該設備的最終結構定式如圖1所示。

圖1 設備結構定式Fig.1 Equipment structure and formula

3 仿真分析過程

3.1 計算依據

流體流動遵循質量、動量和能量守恒定律,控制方程是上述定律的數學描述,對應的控制方程包括質量、動量、能量和組分質量守恒方程。如果流動處于湍流狀態,系統還要遵守附加的湍流輸運方程[4]。

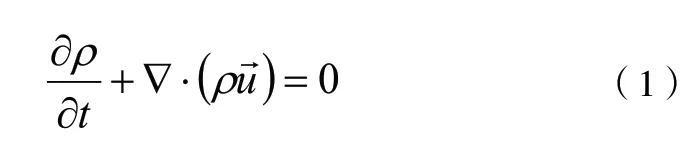

連續性方程:

動量守恒方程:

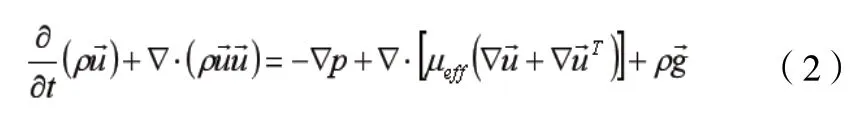

其中,有效粘度定義為μeff=μ+μt,μt為湍流粘度。能量守恒方程:

其中,有效導熱系數

當流動為層流時,湍流粘度tμ為零,上述方程是封閉的,只要給定初始條件和邊界條件便可求解。

當流動為湍流時,上述方程并不封閉,需要引入湍流模型。湍流模擬方法包括Spalart-Allmaras模型、標準k-ε模 型、標 準k-ω模 型、SST k-ω模 型、RSM(Reynolds Stress Model) 模 型、LES (Large Eddy Simulation)模型等。湍流模型常用標準k-ε模型、RNG k-ε模型和SST k-ω模型,它們是Reynolds時均方程法中的湍流粘性系數法,把湍流應力表達成湍流粘性系數的函數。

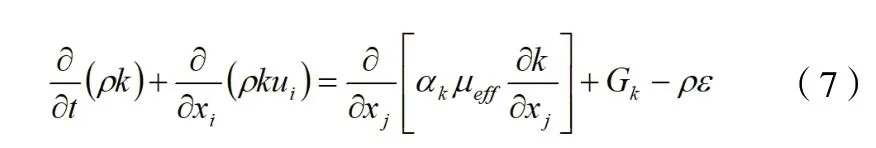

標準k-ε湍流模型主要是求解湍流動能k方程和湍流耗散率ε輸運方程,并建立它們與湍流粘性系數μt的關系。k-ε模型假定流場是完全發展的湍流,流體分子間粘性可以忽略。因此,標準k-ε模型能夠較好地模擬遠離壁面充分發展的湍流流動,而在近壁面處對網格要求較高。其方程如下:

RNG k-ε模型在標準k-ε模型的基礎上進行了改進,使得模型能夠捕捉多個尺度的湍流擴散,從而擴大了其使用范圍[6]。其k方程和ε方程可以寫成如下形式:

表2 邊界條件Table 2 Boundary conditions

SST k-ω湍流模型在近壁面保留了原始的k-ω模型,在遠離壁面的地方應用了k-ε模型,可以更為廣泛地應用于各種壓力梯度下的邊界層問題,對壁面網格適應性更好。其湍流動力粘度系數、k方程以及ω方程可以寫成如下形式[5]:

其中,Ω為渦量,y為距壁面的距離,常數項設定a1=5/9,a2=0.44,β1=3/40,β2=0.828,β*=0.09,σk1=0.85,σk2=1,σω1=0.5,σω2=0.856。

圖4 換熱面換熱量統計Fig.4 Statistics of heat exchange on the heat exchange surface

圖5 靜壓場云圖Fig.5 Cloud map of static pressure field

圖6 溫度場云圖Fig.6 Cloud map of temperature field

3.2 邊界條件和網格劃分

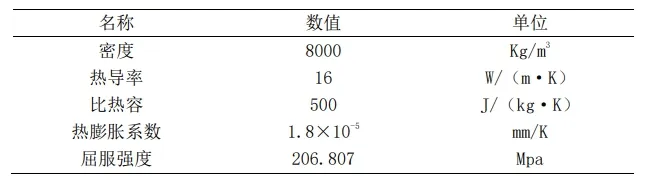

數值計算過程要涉及流體和傳熱,首要關注材料設置和材料參數引用。本文考慮結合實際生產制造情況,選用304不銹鋼作為計算輸入,材料參數詳見表1。

表1 材料主要參數Table 1 Main parameters of materials

電堆陽極燃料經過電化學反應,仍然殘留部分可燃氣體成分,再經后置燃燒器燃盡,因此數值計算要結合工藝設計和試驗數據確定主要邊界條件。

該算例共生成總網格數為406.2萬,其中流體網格數為260.4萬,固體網格數為145.8萬,接觸固體的流體網格數為110.5萬,如圖2所示。

圖2 網格劃分Fig.2 Meshing

4 仿真分析結果

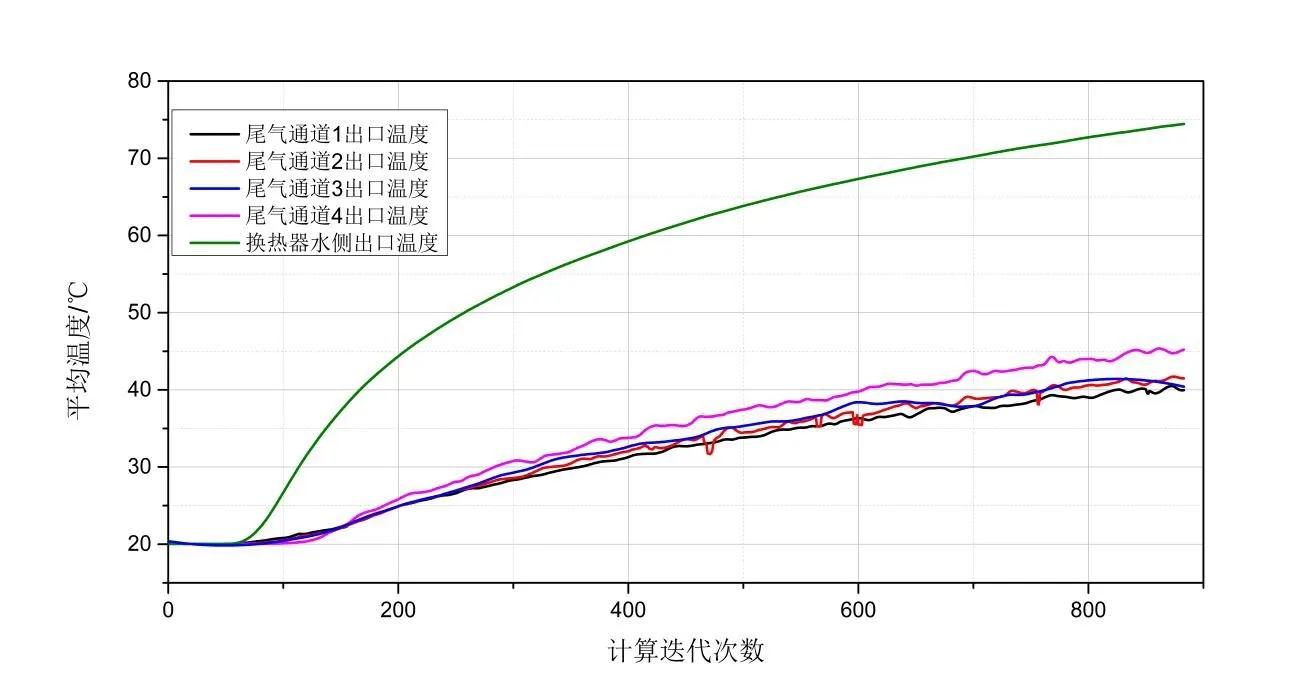

經過883次計算迭代,各控制方程已收斂,換熱器水側出口平均溫度穩定73.3℃,各尾氣通道參數詳見表3。

表3 監控參量數值Table 3 Monitoring parameter values

計算迭代次數與各目標值曲線如圖3所示。

圖3 監控參量變化曲線Fig.3 Monitoring parameter change curve

水流量10kg/hr,4個主要換熱面的熱功率分別為75.583W、81.127W、72.913W和78.441W,換 熱 總 量達到308.1W,超出設計要求300W。

發電系統要求換熱器壓損盡可能低(<150Pa),保證換熱情況下盡量減少電堆出口壓力,通過特殊折流結構設計,適當放大氣體流道,通過數值仿真計算,設計壓損僅為99Pa,只有全釬焊式板式換熱器的20%。

在滿足低壓損要求前提下,盡可能兼顧現場管道接駁要求,便于現場施工和安裝。同時,在水側要設計特殊的均流或攪渾裝置,以加大流體混亂程度,提高傳熱膜系數,增強換熱效果。

5 結論

通過分析自研燃料電池發電系統的設計要求,明晰尾氣回熱裝置的開發要求,提出尾氣回熱裝置的結構定式設計。通過計算機仿真手段,開展傳熱、流動數值模擬,發現在一定結構設計下,能夠符合設計開發要求。同時,依托生產制造和性能試驗,取得滿意效果。本文實踐證明,通過計算機仿真模擬,能有效提高設計開發效率和降低研發成本,為下一階段的優化奠定基礎。