大采高煤層回采對鄰近巷道變形及控制研究

王 凱,薛興偉

(陜西陜煤韓城礦業(yè)有限公司 象山礦井,陜西 韓城 715400)

現(xiàn)階段,煤炭開采已經(jīng)由淺部向深部推進(jìn)。隨著煤層埋深的增加,受地質(zhì)構(gòu)造、采煤方法等因素的作用,煤炭在開采過程中引起的回采動(dòng)壓對相鄰巷道的穩(wěn)定性產(chǎn)生了很大的影響。國內(nèi)許多學(xué)者對此做了大量研究。王恩等[1]研究了煤層采動(dòng)對巷道的影響,發(fā)現(xiàn)采動(dòng)影響下底板深部存在著呈八字形非對稱分布的高剪應(yīng)力區(qū)。張?zhí)斓萚2-3]研究發(fā)現(xiàn),多次采動(dòng)影響下巷道的變形具有非對稱性,產(chǎn)生蝶形塑性且破壞范圍更廣。王成等[4]經(jīng)研究提出大斷面動(dòng)壓回采巷道在采掘應(yīng)力作用下的變形破壞具有明顯的階段性特征。王濟(jì)宇等[5]探究了深井動(dòng)壓下采空區(qū)頂板的斷裂模式。孫長春等[6]分析了工作面采動(dòng)對相鄰巷道影響的主要原因。賈后省等[7-8]發(fā)現(xiàn),采動(dòng)作用下圍巖周邊的應(yīng)力方向發(fā)生偏轉(zhuǎn),導(dǎo)致巷道處于非等壓應(yīng)力狀態(tài)。范明建等[9]對煤層地質(zhì)、支護(hù)效果、應(yīng)力等進(jìn)行了研究,提出強(qiáng)動(dòng)壓作用下留巷巷道堅(jiān)硬頂板切頂卸壓技術(shù)。何富連等[10]提出在掘進(jìn)期間和回采期間實(shí)施兩階段加固措施的方案。這些研究為煤礦安全開采提供了有效的理論依據(jù),但目前關(guān)于大采高煤層回采過程中產(chǎn)生的回采動(dòng)壓對鄰近巷道影響的研究較少。在此,本文以陜煤集團(tuán)下屬紅柳林礦為研究對象,進(jìn)行了大采高煤層回采過程中,采動(dòng)壓力對鄰近巷道圍巖變形規(guī)律及應(yīng)力傳遞路徑影響的研究。

1 工程概況

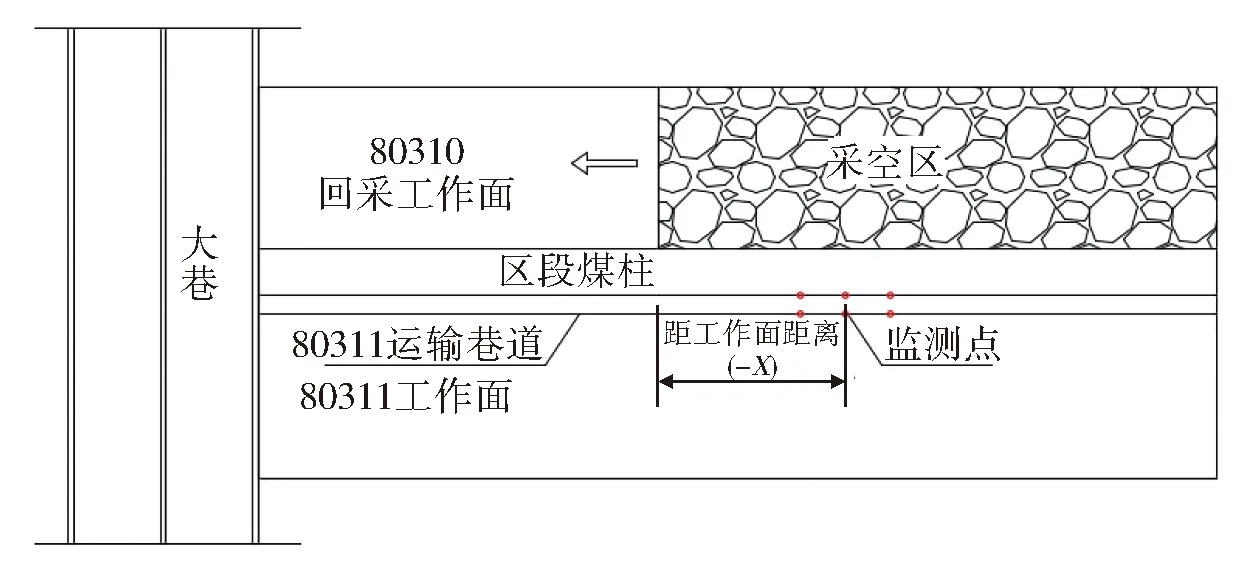

陜煤集團(tuán)下屬紅柳林礦80311工作面,走向長1 329 m,傾向?qū)?02 m,北部為80310工作面,隔水煤柱留設(shè)寬度20 m,東部緊鄰大巷保護(hù)煤柱。煤層厚度13.5 m,埋深約為600 m。工作面及巷道位置如圖1所示。

圖1 工作面及巷道位置圖Fig.1 Location of working face and roadways

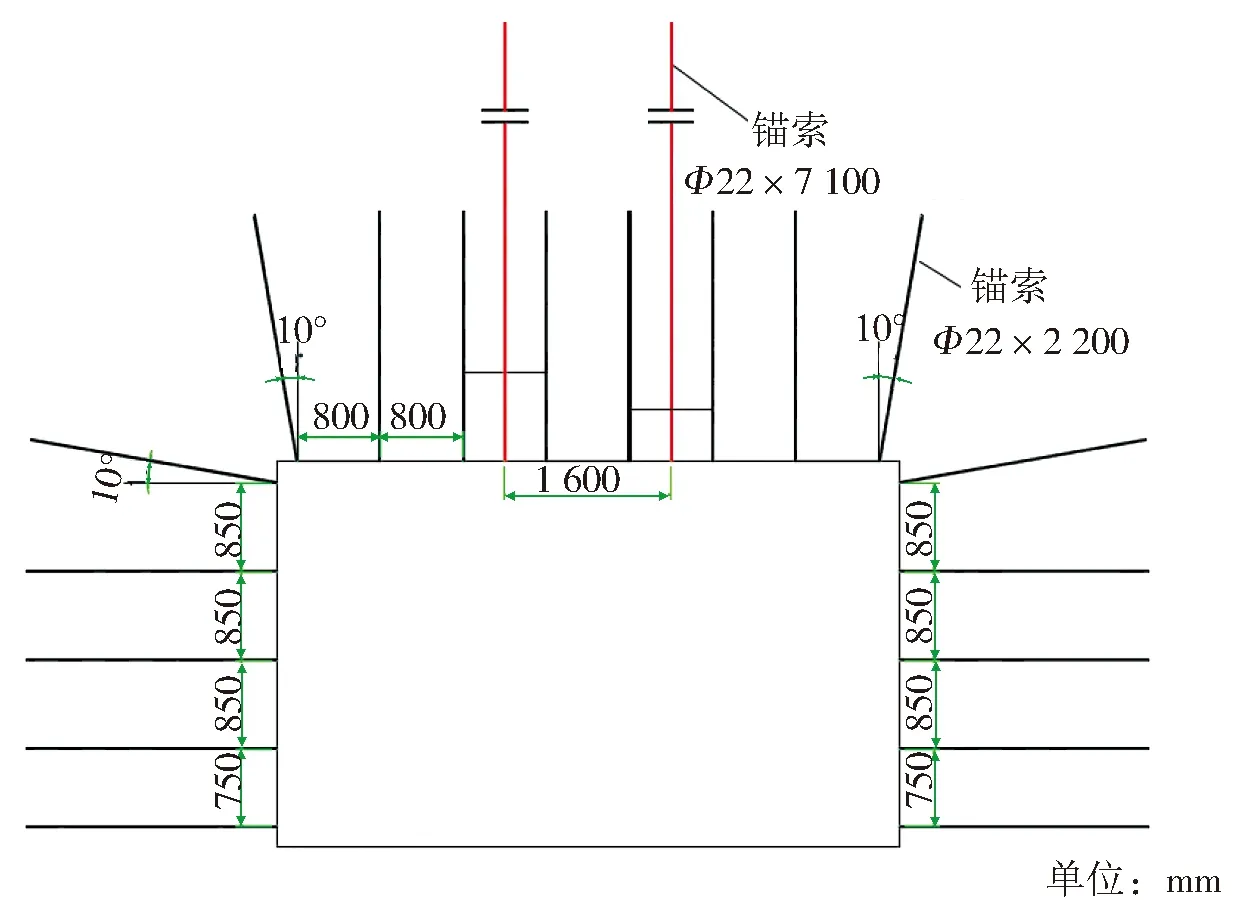

原支護(hù)體系示意圖如圖2所示。錨桿采用Φ22 mm×2 200 mm高強(qiáng)樹脂錨桿,矩形布置,間排距幫部為850 mm×800 mm,頂部為800 mm×800 mm,

頂部錨桿與BHW-300-5.2型鋼帶聯(lián)合布置;沿巷道斷面布置的錨索為高強(qiáng)低松弛預(yù)應(yīng)力鋼絞線,外徑為21.8 mm,長度為7 100 mm,與頂部鋼帶按矩形布置,間排距1 600 mm×2 500 mm,極限拉斷力504 kN。

圖2 原支護(hù)體系示意圖Fig.2 Original supporting system

80311工作面運(yùn)輸順槽在掘進(jìn)完成后受南部80310工作面回采動(dòng)壓的影響,巷道部分區(qū)段出現(xiàn)嚴(yán)重冒頂事故,冒頂垮落巖石向未冒頂區(qū)域擠出,兩幫煤體向巷道內(nèi)部擠壓,出現(xiàn)嚴(yán)重內(nèi)移,底板隆起,破壞嚴(yán)重,破碎巖體堵塞巷道影響正常施工;頂板下沉量超過360 mm,頂板最大離層量為16.3~23.6 mm,兩幫移近量超過380 mm,嚴(yán)重影響正常施工。

2 多重采動(dòng)影響的數(shù)值模擬

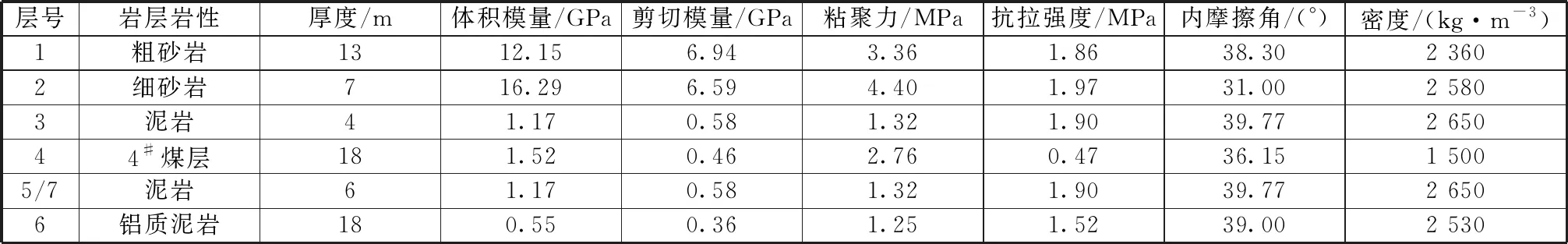

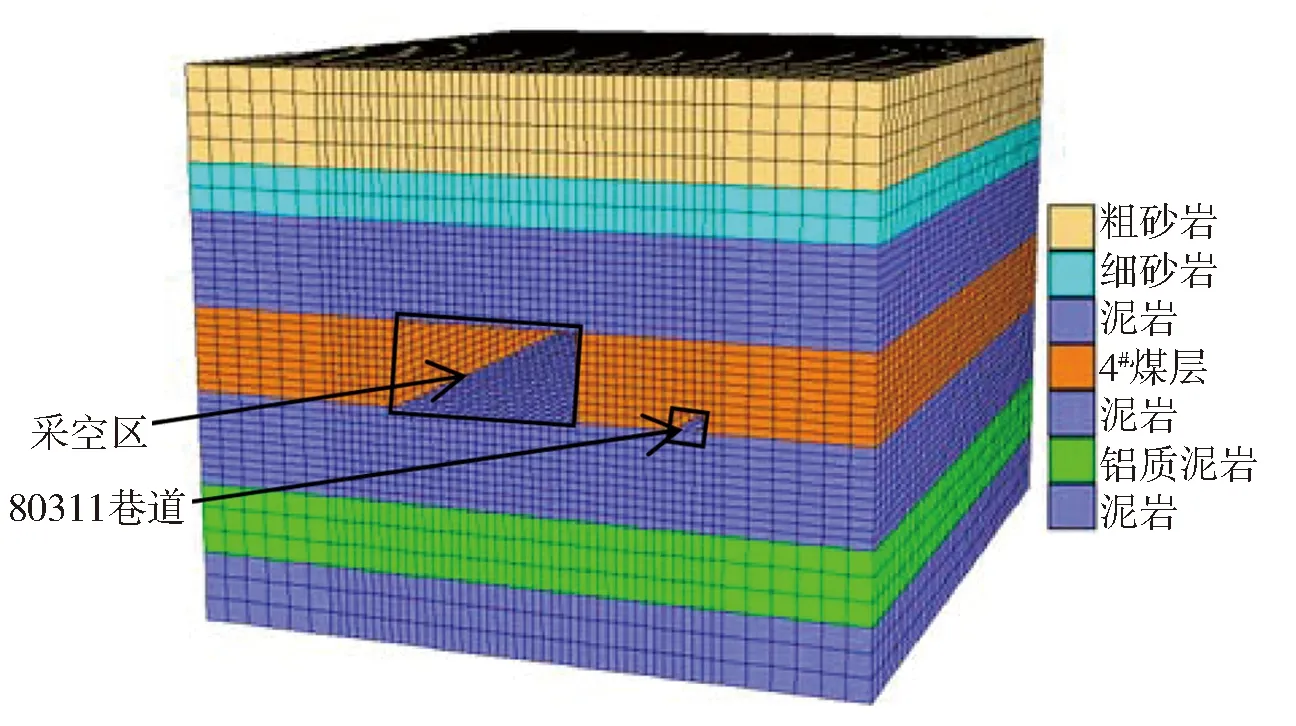

采用FLAC3D數(shù)值模擬軟件進(jìn)行模擬,整體模型參數(shù)按照80311掘進(jìn)地質(zhì)說明及勘察報(bào)告進(jìn)行設(shè)置。巷道寬×高為6.0 m×3.7 m,Y方向取模型長度為210 m,則所建立模型尺寸長×寬×高分別為210 m×146 m×66 m,共156 950個(gè)單元,166 056個(gè)節(jié)點(diǎn)。研究區(qū)段巖體物理力學(xué)參數(shù)見表1所示。

表1 巖體物理力學(xué)參數(shù)Table 1 Physical and mechanical parameters of rock mass

模型邊界條件采用位移邊界條件,左右及前后邊界限制其水平位移,底部邊界限制其水平及豎向位移,頂部不限制其任何方向位移。將垂直應(yīng)力施加于模型上表面,將水平應(yīng)力施加于模型前后及左右4個(gè)面。模型布置見圖3。

圖3 三維模型圖Fig.3 3D model diagram

80311工作面位于80311運(yùn)輸順槽南部,隔水煤柱留設(shè)寬度為20 m,工作面的采煤機(jī)截深0.8 m,推進(jìn)度為0.8 m;采用兩采一放的回采工藝,放煤步距為1.6 m,回采高度14 m,其中采煤機(jī)割煤高度為3.5 m,放煤高度為10.5 m,采放比為1∶3。

3 結(jié)果分析

3.1 巷道頂板變形分析

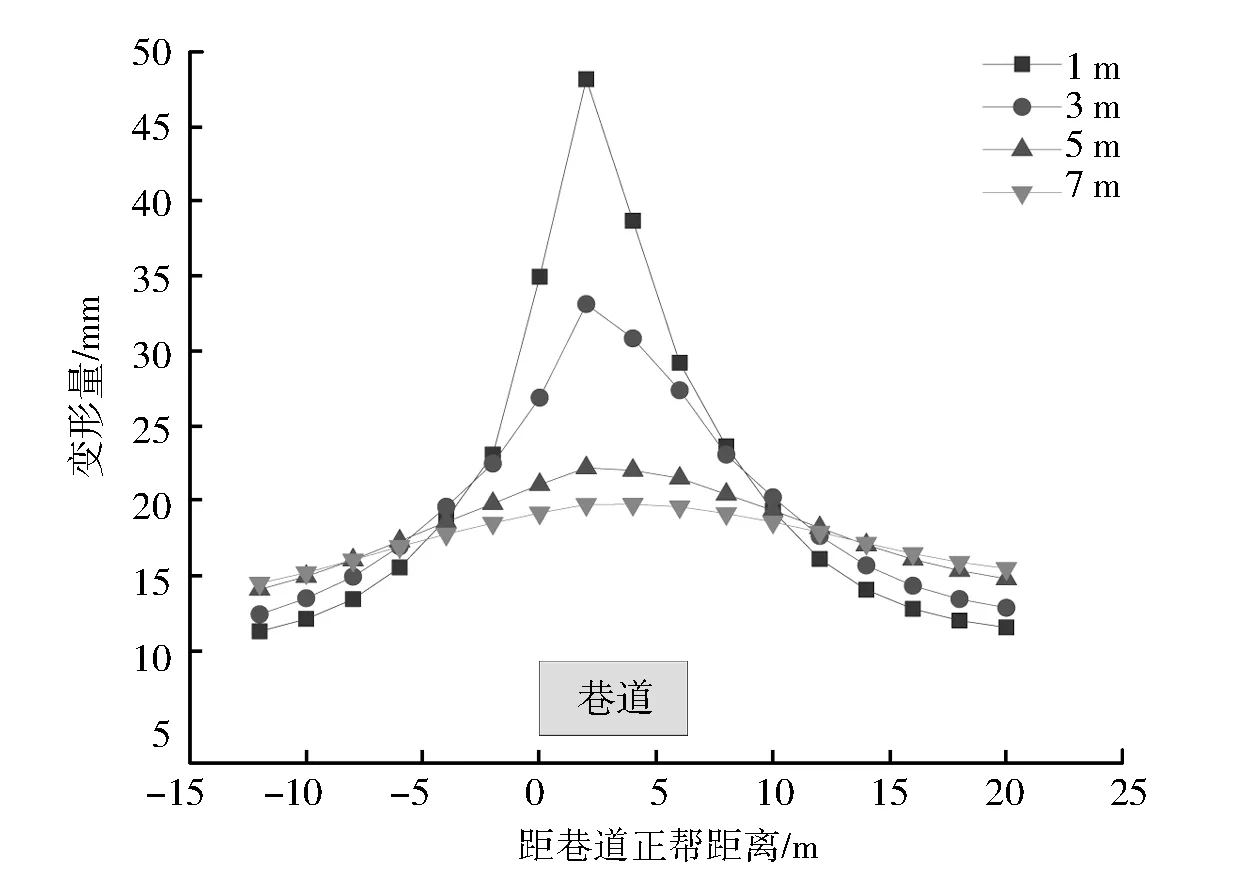

巷道掘進(jìn)完成后頂板變形情況如圖4(a)所示。由圖可知,巷道頂板上部不同位置處最大變形均發(fā)生在頂板中間區(qū)域,頂板上部1 m處變形量最大,頂板上部7 m處變形量最小,說明巷道在掘進(jìn)過程中對上覆巖層的擾動(dòng)范圍較小,主要集中在0~3 m處。工作面在回采過程中頂板垮落產(chǎn)生的應(yīng)力逐漸轉(zhuǎn)移至兩側(cè)的煤柱上,使得煤柱承受的應(yīng)力逐漸增大,并且向巷道附近轉(zhuǎn)移。圖4(b)為距80310工作面-60 m處的巷道頂板變形圖。從圖中可以看出,距采空區(qū)越遠(yuǎn),上覆巖層變形量越小,巷道頂板上方變形量受回采動(dòng)壓影響,采空區(qū)側(cè)頂板變形量為377.1 mm,頂板中間變形量為338.4 mm,實(shí)體煤側(cè)頂板變形量為318.2 mm,由左至右呈下降趨勢。將圖4(a)與圖4(b)對比可知,與距80310工作面-60 m處頂板上部最大位置相比,掘進(jìn)后巷道頂板上部最大變形位置由頂板中部轉(zhuǎn)移到了采空區(qū)側(cè)頂板位置;掘進(jìn)后巷道頂板上部最大變形發(fā)生在其上部1 m處,距80310工作面-60 m處巷道頂板上部最大變形發(fā)生在其上部7 m處,說明回采動(dòng)壓從巷道頂板上部區(qū)域開始向巷道頂板范圍轉(zhuǎn)移。

(a) 掘進(jìn)完成后巷道頂板變形圖

(b) 距80310工作面-60 m處巷道頂板變形圖圖4 巷道頂板不同位置變形圖Fig.4 Roof deformation at different locations

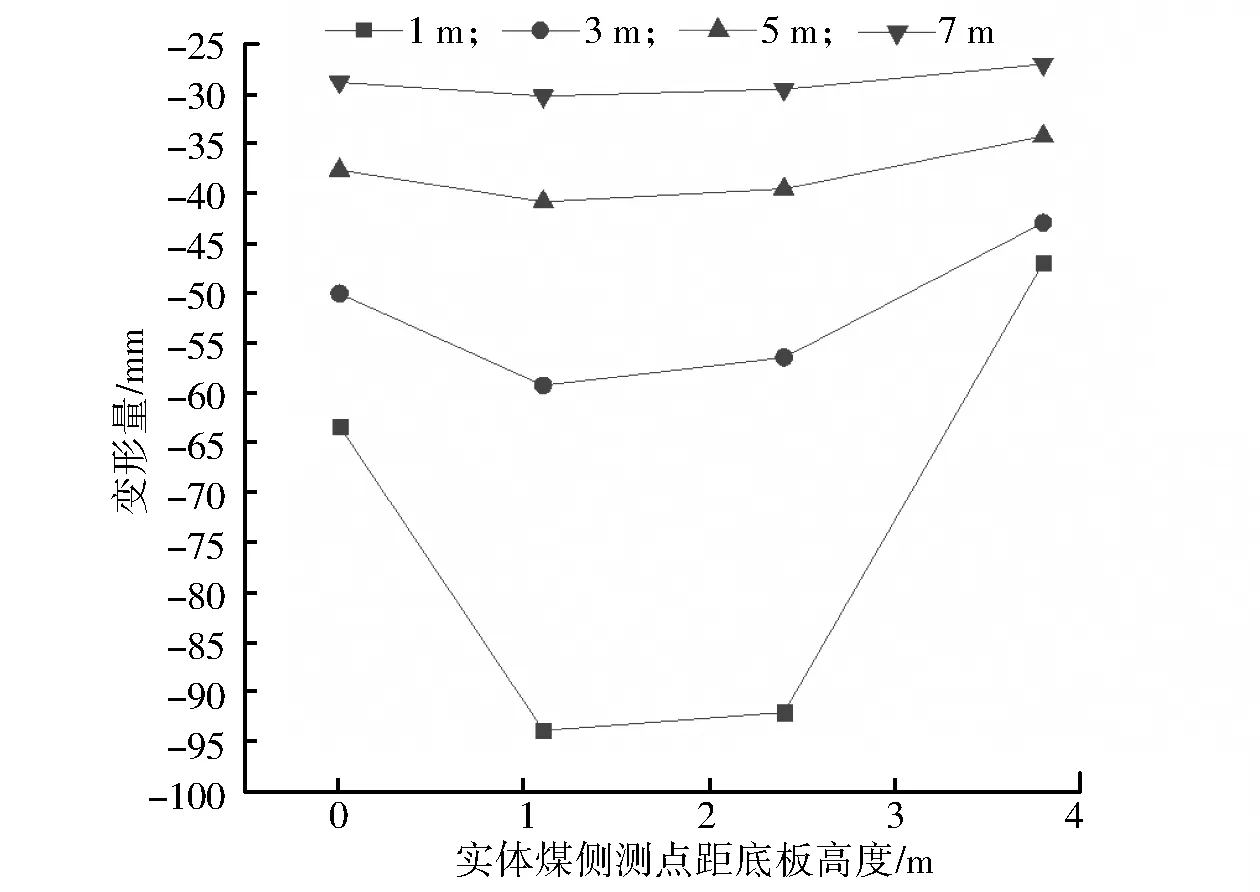

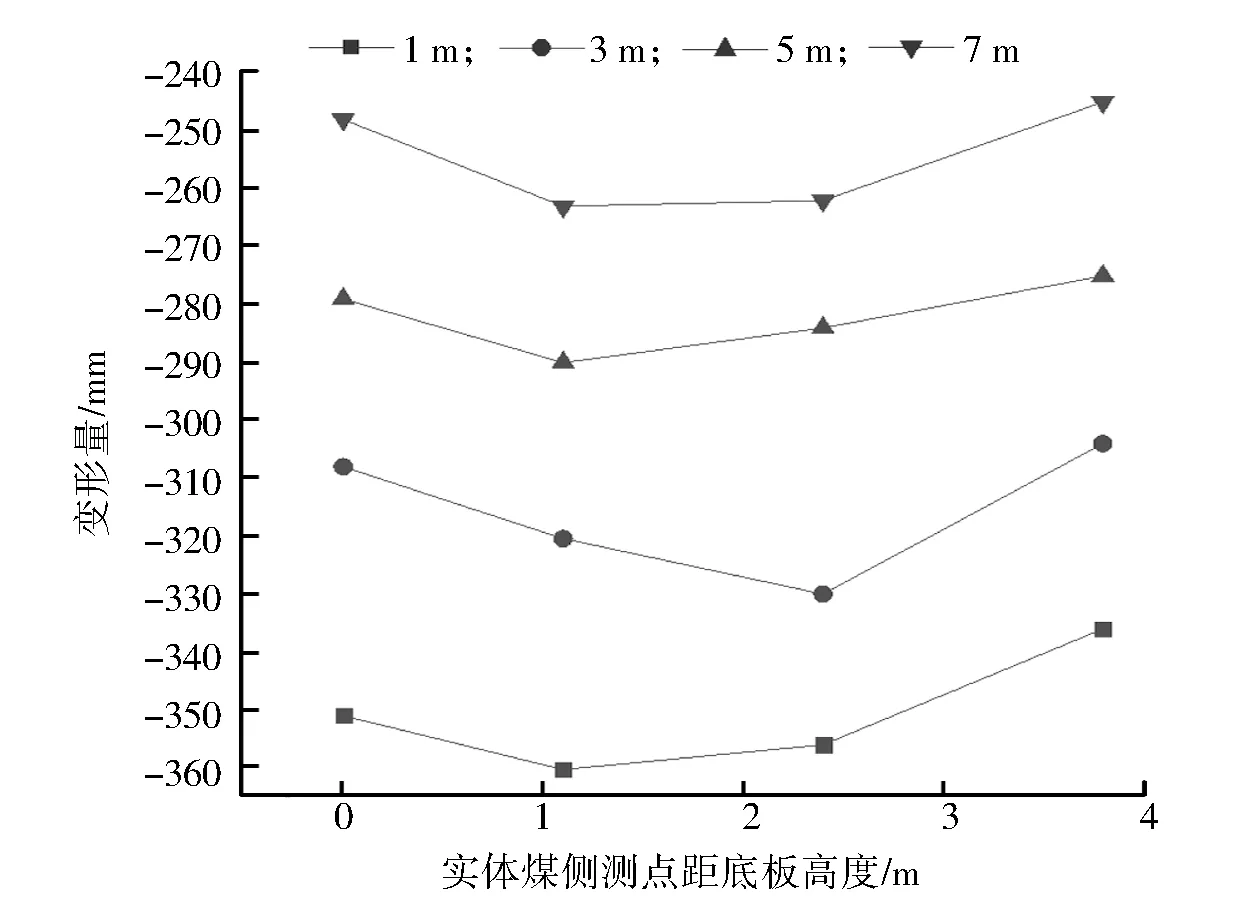

3.2 巷道側(cè)幫變形分析

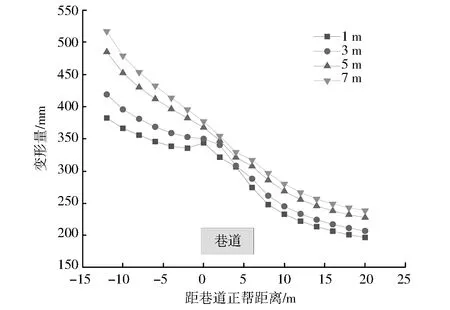

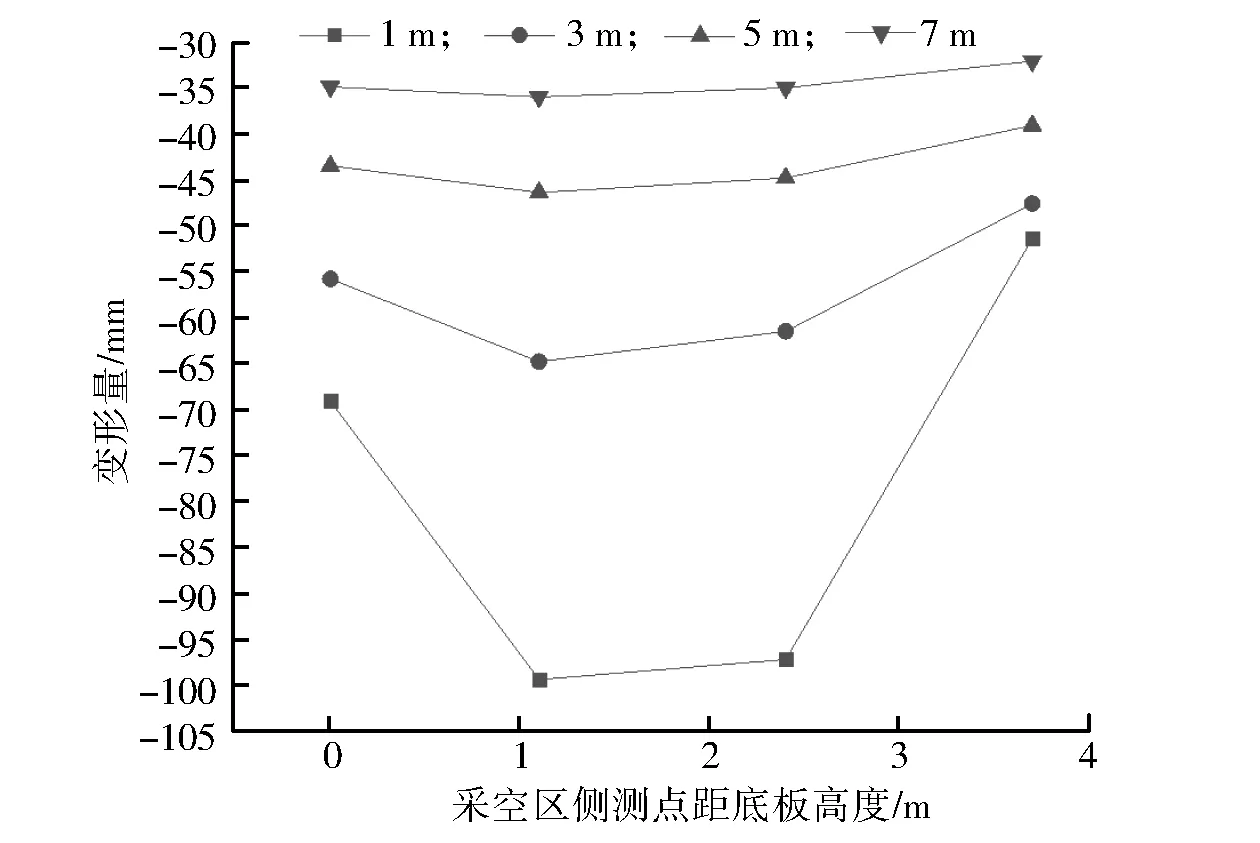

由圖5可知,巷道掘進(jìn)完成后,最大變形量均發(fā)生在距離底板高度1.1 m處,采空區(qū)側(cè)為-99.3 mm,實(shí)體煤側(cè)為-93.8 mm。巷道掘進(jìn)過程中對幫部圍巖的影響強(qiáng)度向兩側(cè)減少,以采空區(qū)側(cè)為例,測點(diǎn)距采空區(qū)側(cè)水平距離1 m處,變形量最大為-99.3 mm;測點(diǎn)距采空區(qū)側(cè)水平距離7 m處,變形量最大為-35.9 mm,減少了63.8%。由此可知,距幫部水平距離越近,圍巖變形速率越快,距幫部水平距離越遠(yuǎn),圍巖變形速率越慢。由圖6可知,巷道受回采動(dòng)壓影響后兩幫變形量迅速增大,測點(diǎn)距采空區(qū)側(cè)水平距離1 m(距采空區(qū)19 m)處,變形量最大,達(dá)到-532.5 mm;測點(diǎn)距采空區(qū)側(cè)水平距離7 m(距采空區(qū)13 m)處,變形量最小,為-391.6 mm。測點(diǎn)距實(shí)體煤側(cè)水平距離1 m處,變形量最大,達(dá)到-360.3 mm,測點(diǎn)距實(shí)體煤側(cè)水平距離7 m處,變形量最小,為-262 mm。將圖5(a)與圖6(a)對比可知,巷道掘進(jìn)完成后,最大變形量發(fā)生在距采空區(qū)側(cè)1 m處,受回采動(dòng)壓影響后,采空區(qū)側(cè)變形量迅速增大,距巷道越近,變形量越大。其原因在于,回采工作面埋深較大,隔水煤柱20 m,采煤厚度達(dá)到10 m,則回采動(dòng)壓由煤柱區(qū)域向巷道傳遞,對巷道幫部產(chǎn)生擠壓,使巷道采空區(qū)側(cè)1 m處變形量達(dá)到最大。

(a) 巷道掘進(jìn)完成后采空區(qū)側(cè)變形圖

(b) 巷道掘進(jìn)完成后實(shí)體煤側(cè)變形圖圖5 巷道掘進(jìn)完成后兩幫變形圖Fig.5 Deformation of two sides after roadway excavation

(a) 距80310工作面-60 m處采空區(qū)側(cè)變形圖

(b) 距80310工作面-60 m處實(shí)體煤側(cè)變形圖圖6 回采動(dòng)壓影響后巷道兩幫變形圖Fig.6 Deformation of two sides after mining dynamic pressure

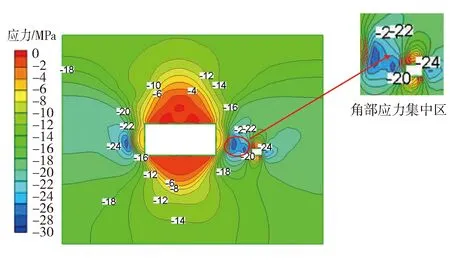

3.3 巷道應(yīng)力分析

圖7為監(jiān)測點(diǎn)距回采工作面-60 m時(shí)回采動(dòng)壓對鄰近巷道產(chǎn)生的應(yīng)力分布特征圖。由圖可知,工作面回采過程中在采空區(qū)左右兩側(cè)部分區(qū)域產(chǎn)生應(yīng)力集中現(xiàn)象。其中采空區(qū)右側(cè)應(yīng)力集中區(qū)域接近運(yùn)輸順槽,使運(yùn)輸順槽采空區(qū)側(cè)及采空區(qū)側(cè)頂板受到較大的采動(dòng)應(yīng)力影響,且應(yīng)力呈不規(guī)則橢圓斜向下分布。這是由于采空區(qū)與運(yùn)輸順槽的空間位置關(guān)系(回采煤層厚度高達(dá)10 m,而運(yùn)輸順槽高3.7 m,同時(shí)順槽底板與回采工作面底面高程相同)導(dǎo)致的;而實(shí)體煤側(cè)及實(shí)體煤側(cè)頂板距離采空區(qū)較遠(yuǎn),受到的采動(dòng)應(yīng)力影響較小。

圖7 應(yīng)力分布特征Fig.7 Stress distribution characteristics

4 巷道圍巖控制技術(shù)

4.1 支護(hù)形式

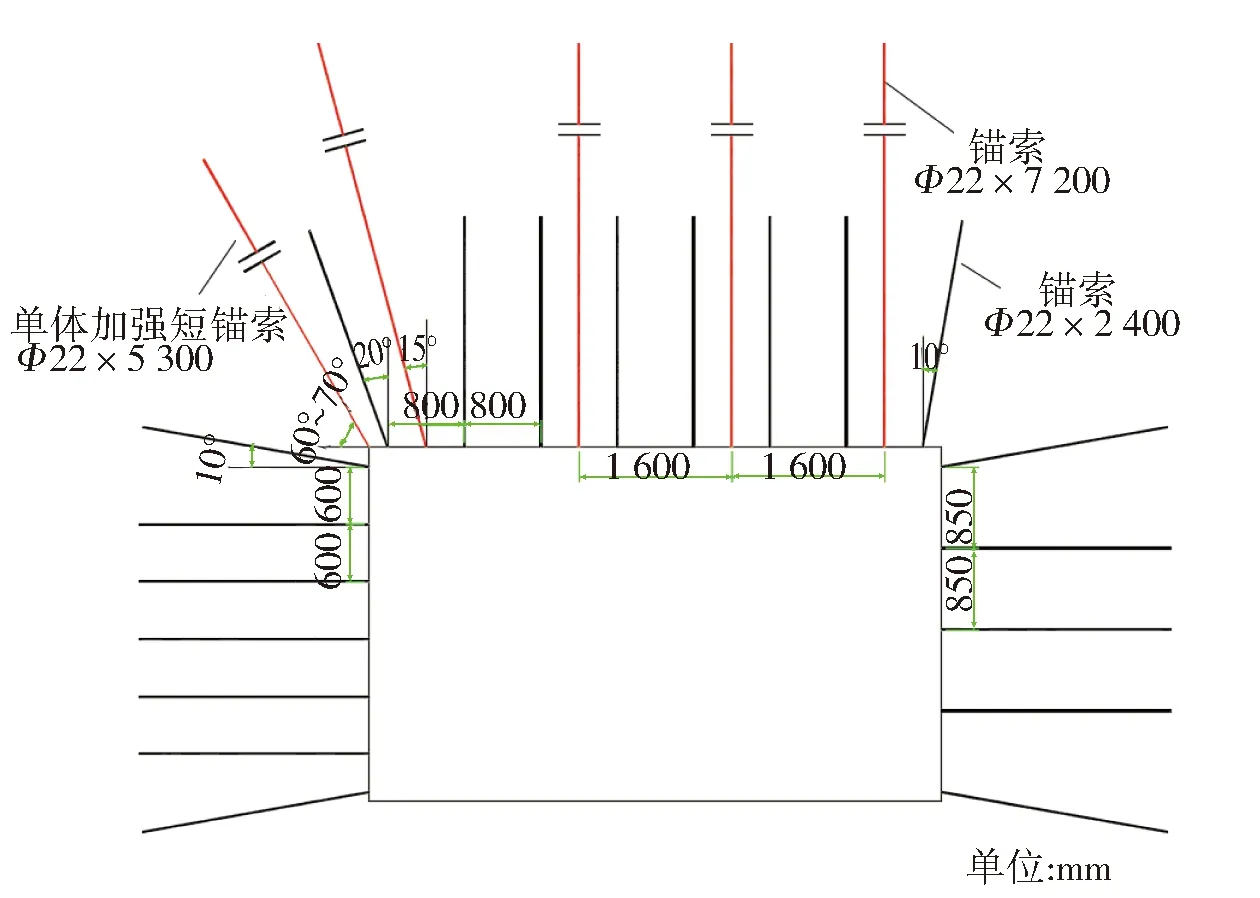

通過上述分析可知,回采動(dòng)壓導(dǎo)致煤礦巷道變形呈非對稱性分布,傳統(tǒng)的對稱性錨桿支護(hù)措施已無法有效控制回采動(dòng)壓影響下的巷道變形,故提出“非對稱性錨桿+錨索”支護(hù)措施,如圖8所示。80311臨近采空區(qū)巷道頂板處增加5.3 m,單體加強(qiáng)短錨索(60°~70°)及7.2 m長錨索(15°),對角部錨桿角度調(diào)整至20°,同時(shí)在實(shí)體煤側(cè)頂板處增加1根長錨索,以加強(qiáng)頂板變形控制,采空區(qū)側(cè)位置錨桿間距由原來的0.85 m減少至0.60 m,底部增加鎖腳錨桿,以加強(qiáng)幫部位置變形控制。

圖8 “非對稱性錨桿+錨索”支護(hù)圖Fig.8 Asymmetric bolt and cable supporting diagram

4.2 礦壓觀測

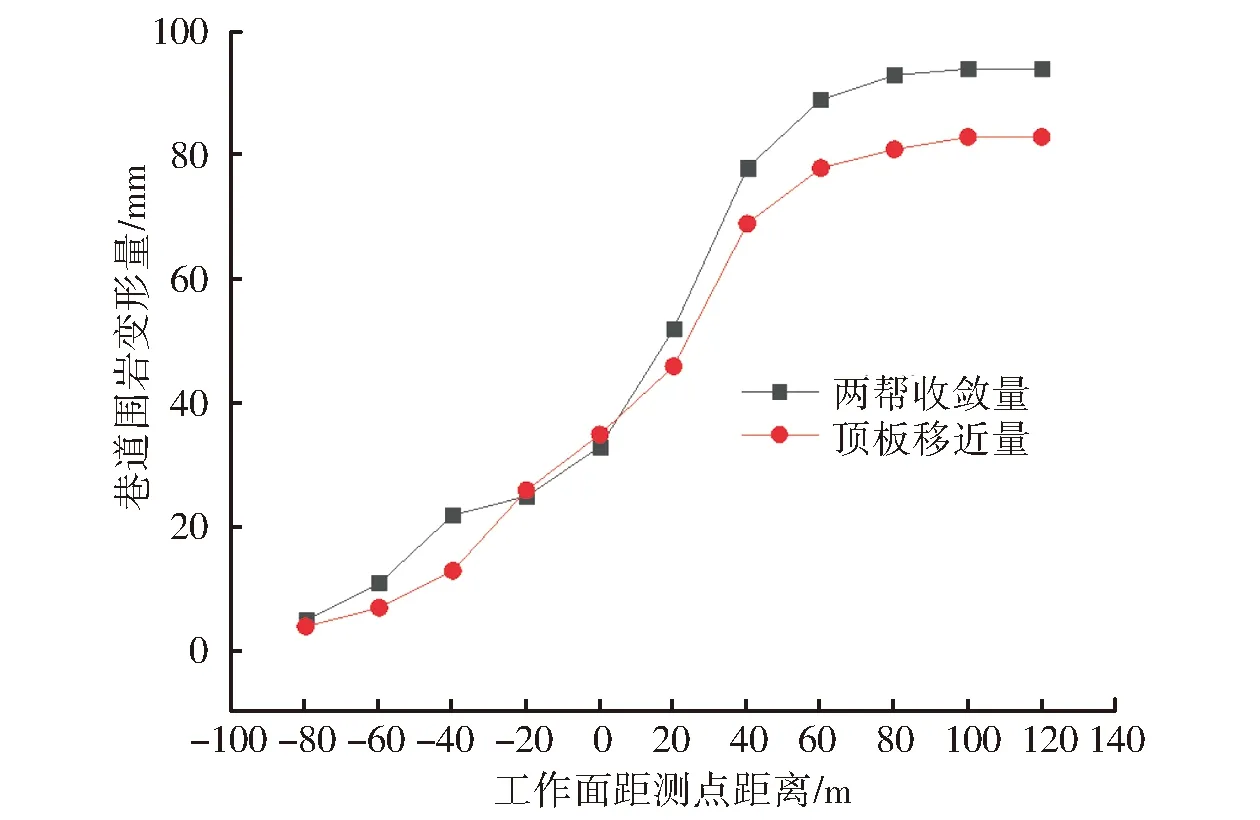

為驗(yàn)證80311巷道支護(hù)效果,在巷道中選取一段進(jìn)行工業(yè)性實(shí)驗(yàn),并布置測點(diǎn)對巷道變形位移進(jìn)行觀測,采動(dòng)影響變形結(jié)果如圖9所示。從礦壓結(jié)果可知,采取“非對稱性錨桿+錨索”支護(hù)措施后,隨著回采工作面的推進(jìn),在-20 m后,巷道變形速率快速增大,最終兩幫最大收斂量為94 mm,頂板最大移近量為83 mm,未發(fā)生錨桿及錨索斷裂現(xiàn)象,巷道圍巖變形得到有效控制。

圖9 回采期間圍巖變形曲線Fig.9 Deformation curves of surrounding rock during the mining

5 結(jié)論

1)巷道掘進(jìn)完成后未受回采動(dòng)壓影響時(shí),頂板最大變形量發(fā)生在其上部1 m處,為48.2 mm,位于頂板中間區(qū)域,監(jiān)測點(diǎn)距離頂板越遠(yuǎn)其變形量越小,總體呈減小趨勢;巷道受回采動(dòng)壓影響后,頂板最大變形量發(fā)生在其上部7 m處,為377.1 mm,位于采空區(qū)側(cè)頂板處,監(jiān)測點(diǎn)距離頂板越近其變形量越小,總體呈減小趨勢;巷道幫部變形量距回采工作面、臨空面越近受回采動(dòng)壓影響越大,巷道總體變形呈非對稱分布。

2)特厚煤層回采過程中采動(dòng)應(yīng)力呈不規(guī)則橢圓斜向下分布,使得煤柱上部某區(qū)域應(yīng)力達(dá)到最大并逐漸向巷道頂板傳遞。

3)基于大采高采動(dòng)影響下巷道圍巖變形規(guī)律及應(yīng)力傳播特性,提出的“非對稱性錨桿+錨索”支護(hù)措施有效解決了采動(dòng)影響下巷道圍巖較大變形的難題,為類似巷道提供了理論及技術(shù)依據(jù)。