金屬玻璃微制造技術現狀與研究進展

韓磊,明平美,孔澤宇,張新民,牛屾

金屬玻璃微制造技術現狀與研究進展

韓磊,明平美,孔澤宇,張新民,牛屾

(河南理工大學 機械與動力工程學院,河南 焦作 454000)

金屬玻璃,又稱非晶態合金,因具有長程無序、短程有序的獨特組織結構而擁有超常的綜合性能,是制造微納器件的理想材料之一,然而,其易過熱變性且稟性鈍惰硬脆,是一種典型難加工的材料之一。在分析金屬玻璃組織結構特點和力學性能的基礎上,按等材、減材和增材3種成形方式對金屬玻璃的微制造方法與技術進行了綜述。介紹各自的加工與成形原理、工藝特點、技術優勢、基礎應用和發展現狀,分析了它們的不足與發展趨勢。目前,等材成形是主流的微成形加工方法,是基于非晶材料內在特性的一種成形方式。減材與增材成形加工現階段仍處于探索之中,工程應用案例較少,有一定的發展潛力。最后展望了金屬玻璃微納制造領域的未來發展方向與研究重點。

金屬玻璃;微納制造;熱塑性微成形

金屬玻璃,又稱非晶態合金或液體金屬,是多體相互作用的復雜凝聚態物質。1960年首次成功制備出了塊體金屬玻璃(BMGs)[1],其原子具有長程無序、短程有序的獨特排列特征,因此,它沒有周期規律排列的晶體結構,不存在晶界、空位和位錯等晶體學缺陷,故金屬玻璃兼具金屬、非晶、固體和液體特性,宏觀上表現為各向同性,無位錯、空位、晶界等晶體學缺陷,但金屬玻璃在亞納米尺度局域空間內呈非均分布特征。所以金屬玻璃具有眾多超常性能和行為,如高硬度、高強度、高韌性/延展性、極強耐蝕性、高磁導率、強催化性、超導性等,加之金屬玻璃在玻璃轉變溫度附近易于超塑性變形,因此,它是制造微納器件的理想材料之一。金屬玻璃已在航空航天、微機電系統、生物醫療、電子電力、先進基礎件等領域得到重點應用[2-6]。金屬玻璃大都具有低溫時硬脆、中/高溫時粘稠、表面極易自鈍化成膜、極易因熱作用而晶化/氧化變性的特點,所以,它的成形與加工都面臨巨大挑戰。近10年來,金屬玻璃精密加工和微納制造的研究在國際上空前活躍。

文中按等材、減材和增材成形類別對現有金屬玻璃微制造技術進行了綜述,介紹它們的制造原理、工藝特點、技術優勢和發展現狀,分析它們的不足與發展趨勢,并指出金屬玻璃微納制造領域的未來發展方向與研究重點。

1 金屬玻璃微等材制造技術

1.1 鑄造

鑄造是制備金屬玻璃型材的主要技術之一。1960年,Klement等[7]發現,熔融晶體金屬在106K/s冷卻速率下可保持類似液體結構的無序原子構型,并進一步以冷金屬板淬火方式首次制備出金基金屬玻璃薄膜。但是,這種鑄造方式極難制備厚度超過50 μm其他類型的金屬玻璃薄膜,主要原因是:過厚的薄膜嚴重影響了熔融金屬的快速冷卻。研究人員積極設計制備了新型合金體系,并探究了其與玻璃成形能力、臨界冷卻速率之間的關系。Peker等[8]通過在常規鋯基金屬玻璃體系加入鈹元素,開發出具有超強玻璃成形能力的Zr-Ti-Cu-Ni-Be金屬玻璃體系,其臨界冷卻速率低于10 K/s,并用它澆鑄出直徑達14 mm的棒狀金屬玻璃。Inoue等[9]系統分析了鎂基、鑭基、鉑基等合金組分與它們的臨界冷卻速率、玻璃成形能力的關聯性,在優化設計基礎上以金屬模澆鑄方式制備出直徑高達7.5 cm的棒狀鉑基金屬玻璃。采用相同思路,科技工作者利用銅模鑄造、壓鑄等鑄造技術制備出尺寸達厘米級的鈣基、鋁基、鐵基等體系的金屬玻璃型材[10-12]。

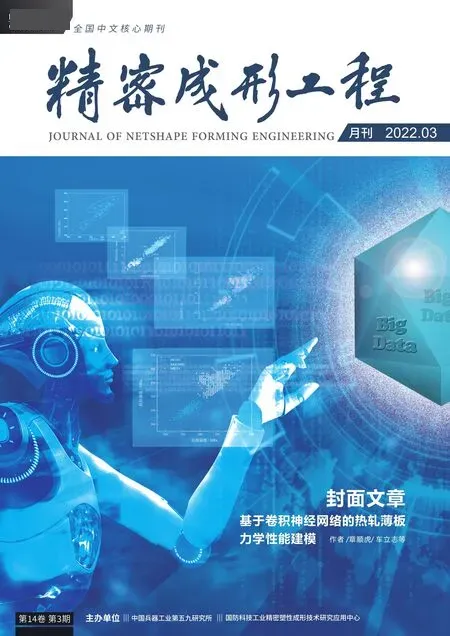

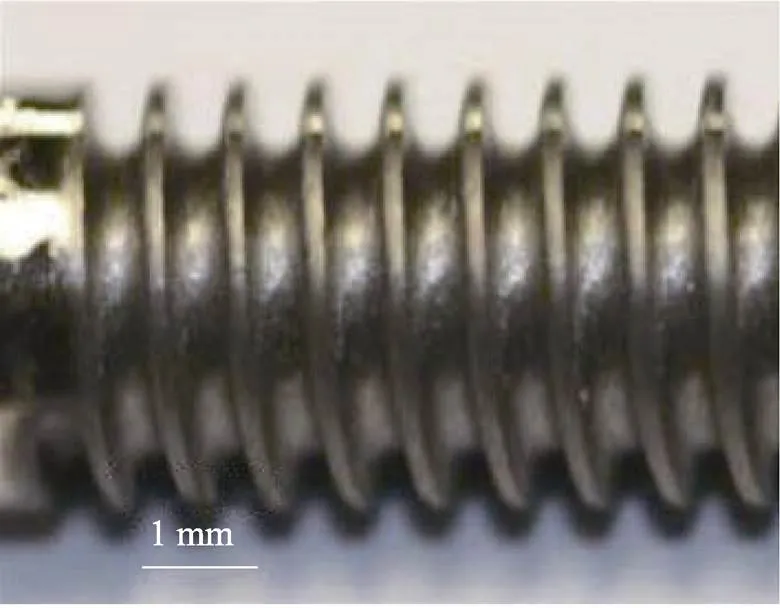

由于金屬熔體粘滯性較大,充型速度低,因此,鑄造極難在復雜型腔和微納尺度凹腔內實現完全填充。故而,鑄造只能用于成形形狀簡單的金屬玻璃型材,鮮見直接用于制備形狀復雜的金屬玻璃微結構。于是,研究者嘗試采用組合工藝或改進版鑄造工藝來制造金屬玻璃微構件。Kuendig等[13]利用硅微模具和熱模淬火組合工藝,鑄造出直徑為10 μm、高度為20 μm的鋯基微柱陣列結構。Zhu等[14]利用吸鑄技術制備出模數為50 μm、直徑約2 mm的鋯基微齒輪結構,如圖1所示。上述技術所得到的金屬玻璃微結構件制造過程復雜,成本高,且殘余應力大,尚無法直接用于工業生產。

圖1 采用吸鑄技術制造的鋯基玻璃微齒輪結構[14]

1.2 熱塑性微成形

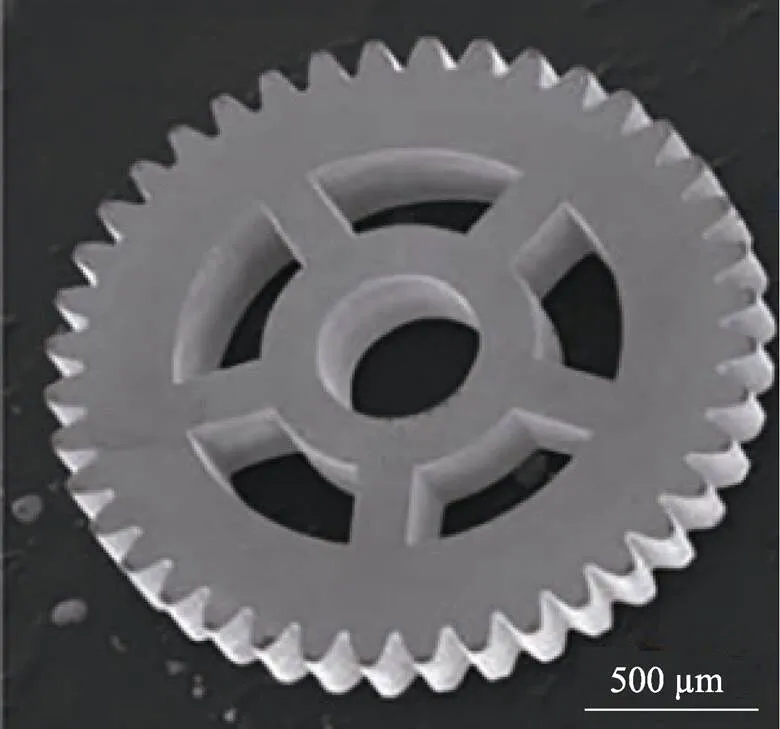

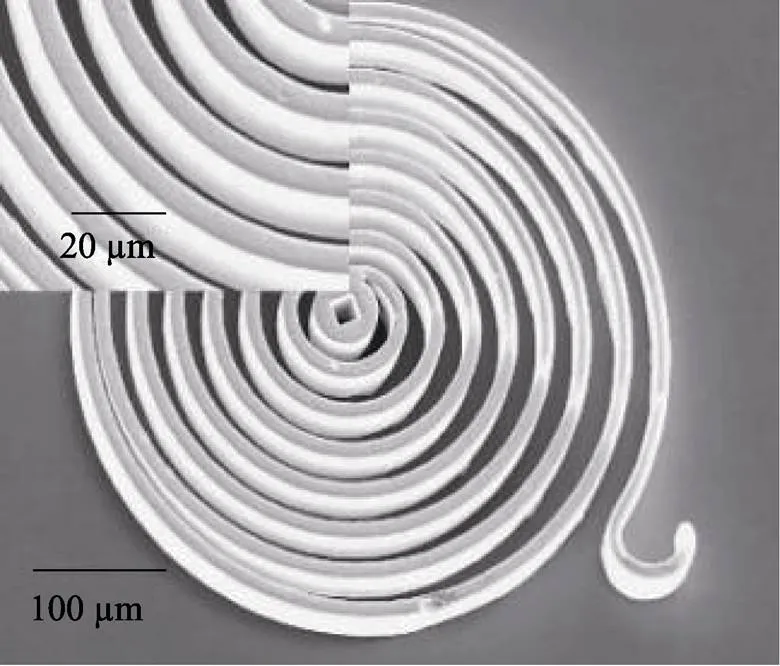

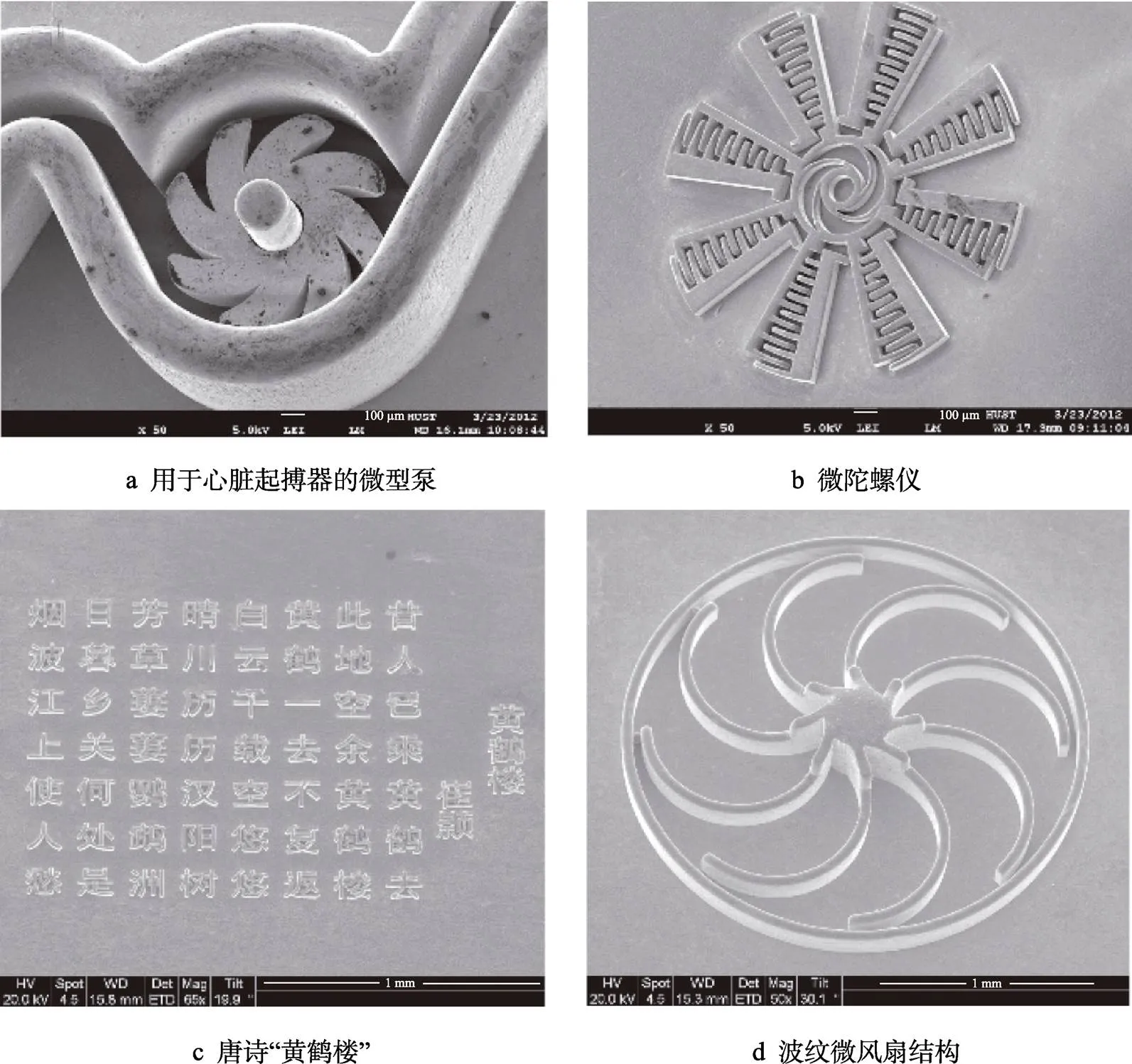

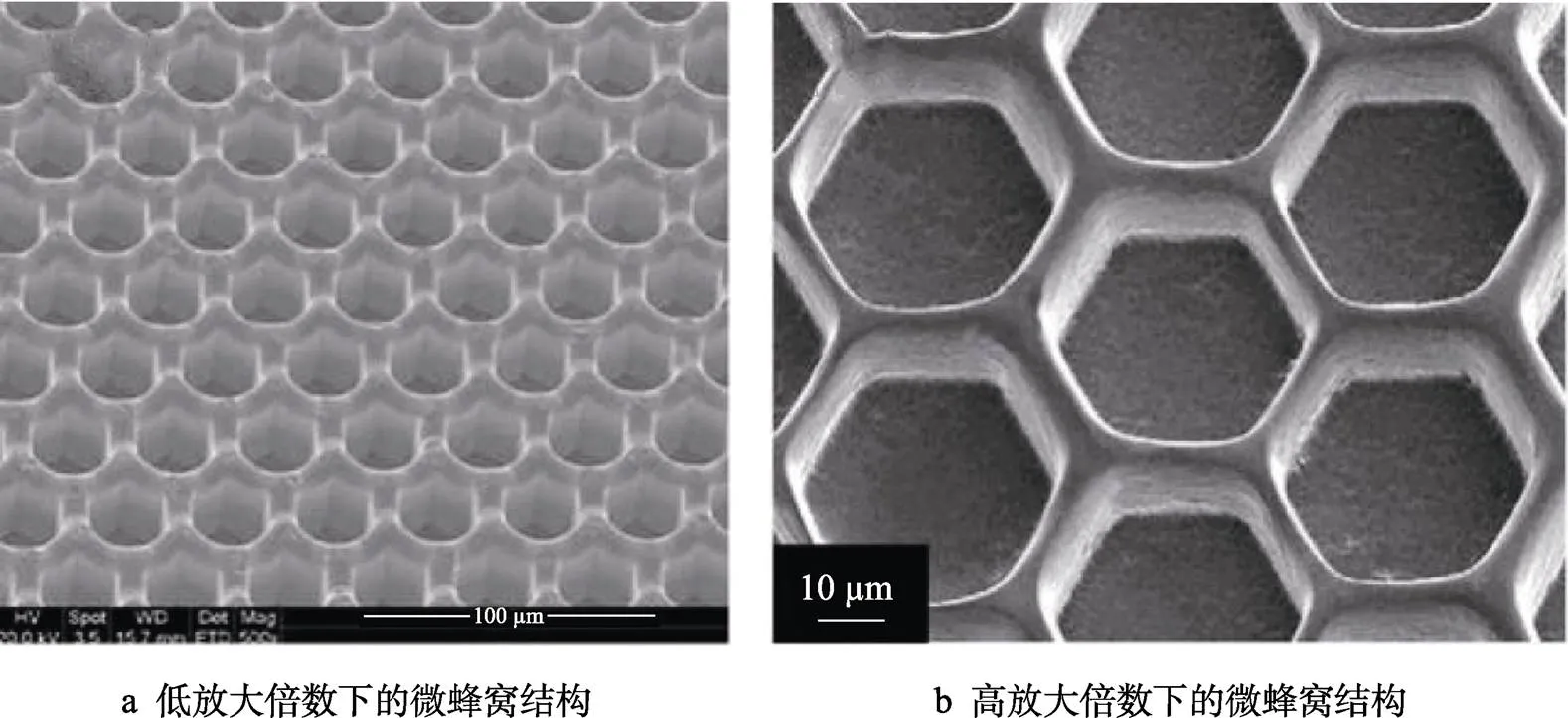

金屬玻璃被加熱至過冷液相區溫度范圍內時,會由非晶態固體轉變為粘度低、流動性好的非晶態流體,此時,它具備極好的超塑性成形特性,且固液轉變時體積變化量極小,因此也具備極強的精確復制和精密成形能力。Saotome等[15-16]通過制造V型微槽,評測了鉑基、鑭基金屬玻璃微納尺度上的成形能力。Nishiyama等[17]制備出節圓直徑分別為4,5,6 mm、模數為0.3 mm的鈀基金屬玻璃三級齒輪結構。Schorers等[18]結合熱切割技術制備出形狀復雜的鋯基金屬玻璃螺旋微彈簧,如圖2所示。為探索適用于微細結構制造的熱塑性成形條件,Wang等[19]則采用硅模熱壓和機械磨削組合工藝制備出模數為0.1 mm、齒數為20且芯部具有花鍵結構的微齒輪結構。許永康等[20]通過對鈦基體非晶合金晶化動力學進行分析,研究了晶化分數對鈦基非晶合金熱塑性成形能力的影響,結果表明隨著晶化分數的增加,鈦基非晶材料的熱塑性成形能力降低。Li等[21]從時空均質/非均質流的角度對鋯基金屬玻璃的成形性與流動特性間的關系進行了分析,并在適宜的溫度和應變速率條件下制造出一些復雜的微構件和圖案,如圖3所示。Wang等[22]在鉑基金屬玻璃表面制備出深度約19 μm、寬度約18 μm的微流道結構。Li等[23]利用硅模熱壓技術在鋯基金屬玻璃表面制備出壁厚為8 μm、深度為100 μm的微蜂窩結構,如圖4所示。

圖2 采用熱塑性微成形技術制造的螺旋微彈簧[18]

圖3 采用熱塑性微成形技術制造的微結構件和表面圖案[21]

圖4 采用熱塑性微成形技術制造的微蜂窩結構[23]

金屬玻璃熱塑性微成形主要有3大技術挑戰。一是,微納尺度成形過程中,表面張力更加凸顯,導致金屬玻璃與模具材料之間的界面摩擦效應突出,阻礙了金屬玻璃的流動,使模具型腔中的角落/邊緣部位難以精確充填,一定程度上降低了金屬玻璃的微成形能力。二是,熱塑性成形需要把金屬玻璃加熱到過冷液相區并保溫一定時間來進行加工,但從理論上來說,金屬玻璃在一定溫度下保溫時間過長就會發生晶化,長時間處于過冷液相區內也存在結晶風險。三是,金屬玻璃的熱塑性成形需在高溫環境下實施,而大多數金屬玻璃在受熱條件下更易氧化,這對制件的表面質量、尺寸精度以及微納米尺度成形能力方面帶來了不少影響。盡管科技界和產業界對金屬熱塑性微成形的上述挑戰性難題進行了研究,但仍有不少問題亟待探索。例如,由于金屬玻璃呈現亞穩態非晶結構特性,相比晶態合金,其氧化過程更為復雜,對于多組分金屬玻璃氧化行為的研究尚不充分,氧化層的形成機制尚不明確,如何提高金屬玻璃的抗氧化性等問題尚未得到有效解決。

2 金屬玻璃微減材制造技術

2.1 微細切削加工技術

微細切削加工具有材料去除量可控、加工精度高等優點,是制造復雜形狀三維微構件或周期排布微結構特征的優選技術之一。因此,研究者也嘗試用該技術來加工制造金屬玻璃微構件。Sarac[24]與Bakkal團隊[25-29]率先對機械切削鋯基金屬玻璃的可加工性進行了系統研究,并發現相同切削條件下金屬玻璃的切削力與鋁合金和不銹鋼相近;被加工面的粗糙度優于鋁合金和不銹鋼;使用低導熱性刀具時,金屬玻璃在高速切削下會產生2400~2700 K的高溫,進而誘使金屬玻璃發生晶化。隨后,他們[30]利用導熱性較好的WC刀具在優選切削參數下加工出表面粗糙度為0.115 μm的無晶化孔。Zhu等[31]研究發現鋯基金屬玻璃在微細鉆削時未發生晶化現象。Yin等[32]使用高導熱性的金剛石刀具對鋯基金屬玻璃進行微細磨削時發現,通過將主軸轉速、進給速度和磨削深度控制在適當范圍內可避免晶化的發生。另一方面,一些科研工作者對金屬玻璃微細切削過程中的變形機理進行了研究。Zhu等[33]利用分子動力學方法研究發現,在微納尺度下金屬玻璃的材料去除機理主要是擠壓而不是剪切。Han等[34]發現,相比于切削深度和進給速度,主軸轉速對表面形貌的影響更為顯著。Yang等[35]對鋯基金屬玻璃進行高速切削,研究發現,Zr57非晶合金在100~350 m/min的切削速度下加工后仍會保持非晶態。到目前為止,對金屬玻璃微細切削的研究還很匱乏,在微納尺度上對金屬玻璃的切削機理還缺乏充分的認識,尚未通過微細切削技術制備出高品質的金屬玻璃微構件。

2.2 激光微加工

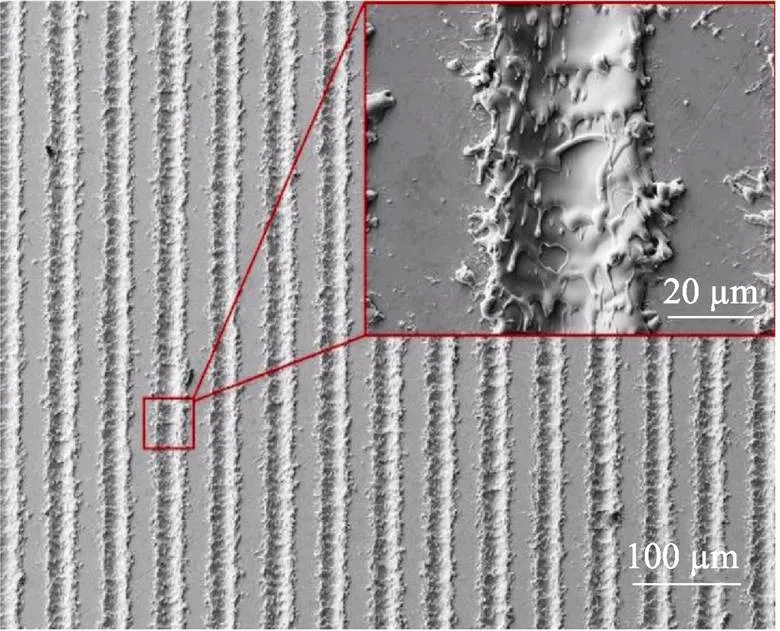

激光加工是一種非傳統的減材加工方法,它是以激光熱能熔化、氣化、蒸發等方式去除工件材料,具有加工尺寸小、加工精度高、熱效應小等特點,是制造復雜三維微結構的主要技術之一,于是,研究者們嘗試用超短脈沖激光微加工技術來制造金屬玻璃微結構[36]。Sano等[37]率先研究了飛秒脈沖激光對金屬玻璃和晶體金屬材料去除率的差異,發現當能量大于10 J時,金屬玻璃的材料去除率高于晶體金屬并推測了這種差異的原因。Wang等[38]通過實驗確定了飛秒激光加工鋯基金屬玻璃的燒蝕閾值,并基于優選參數加工出微米級微孔和微槽,雖未出現結晶現象但是出現了非均勻亞結構。Quintana等[39-40]研究了皮秒激光加工鎳基金屬玻璃的加工響應和燒蝕機制后,發現皮秒激光加工無晶化現象出現。Lin等[41]采用優選的激光功率和掃描速度在鎂基金屬玻璃表面加工出寬度約為80 μm的微槽結構。Williams[42]和Jiao等[43]研究發現,較短脈沖寬度更易于獲得表面光整的微坑,并采用掃描加工方式制備出寬為26.5 μm、深為5.6 μm、表面粗糙度為1.91 μm的微槽結構,如圖5所示。Ma等[44]分析飛秒激光燒蝕鋯基金屬玻璃的表面形貌演變后發現,被加工表面會形成微米間距的同心環結構,并探明了其原因。Jiang等[45]分別在空氣和水中使用納秒脈沖激光對鋯基金屬玻璃進行燒蝕研究,觀察到了同心波紋和同心星形表面形貌。Zhu等[46]認為,納秒脈沖激光燒蝕鋯基金屬玻璃表面所形成的微紋路結構主要受激光能量和脈沖數影響。Li等[47]首次利用飛秒脈沖激光雙脈沖照射對鋯基金屬玻璃進行表面光滑處理,研究發現,在雙脈沖延遲時間為10 ps,雙脈沖能量比為40%左右時,得到了表面粗糙度接近100 nm的無激光誘導的周期性表面結構,并且保持了非晶態結構。

圖5 激光微加工制造的金屬玻璃微槽結構[42-43]

激光微加工金屬玻璃的研究不多,是一個相對較新的研究領域,但已展示出了制造復雜三維微結構的巨大潛力。金屬玻璃與脈沖激光之間的相互作用機理尚未完全弄清,主要原因是:激光脈沖的周期都很短,尚無有效的儀器與手段獲得激光加工的全程全息信息;加工過程有多種效應的復雜疊加,目前尚無法弄清其加工成形過程。

2.3 微細電火花加工

與激光加工一樣,微細電火花加工也是一種熱加工方法。它是利用浸在工作液中的兩極間脈沖放電時產生的電蝕作用來去除材料,在精密成形三維微構件方面有較強優勢。近年來一些科技工作者希望微細電火花加工在制造金屬玻璃微構件方面也能發揮作用。

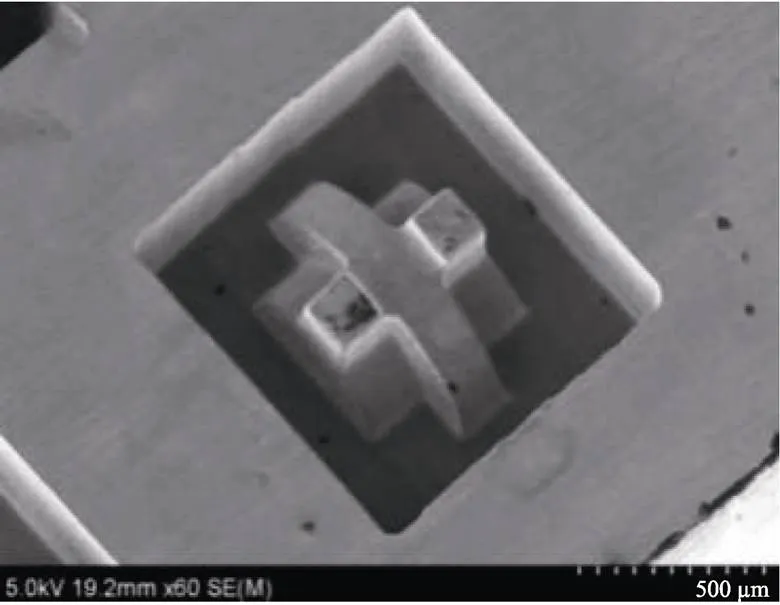

Hsieh等[48]對鋯基金屬玻璃進行電火花加工后,發現在其表面的重鑄層中出現了ZrC和TiC晶相。Huang等[49-50]研究發現,放電能量非常小時,加工鋯基金屬玻璃后結晶僅存在于表層,他們采用“微放電加工+離線研磨”方法制造出深度為100 μm、直徑約為700 μm的無晶化微坑結構,如圖6所示。Liu等[51]通過有限元模擬法進一步證實了“微細電火花加工晶相厚度隨放電能量的增加而增加”的結論。Xu等[52]在合理控制微細電火花加工參數情況下制備出表面粗糙度為0.5 μm、深度約為500 μm的無晶化三維微結構,如圖7所示。Pradana等[53]的研究顯示,鋯基金屬玻璃的材料去除率在高放電能量與低脈沖開啟時間下變得更高,并且表面粗糙度與脈沖開啟時間呈正相關,加工后金屬玻璃表面仍出現再鑄層。截至目前研究表明,微細電火花加工金屬玻璃的晶化現象仍無法完全避免,后期仍需在能量的合理供給、被加工面后處理等方面開展深入研究。

圖6 采用微細電火花加工技術制造的金屬玻璃微坑結構[49-50]

2.4 微細電解加工

微細電解加工是利用陽極電化學溶解原理來對工件材料進行局域化去除而實現加工成形的特種加工方法。與其他微加工技術相比,具有無殘余應力產生、無工具損耗、加工過程溫度低、被加工面無重鑄層和熱影響區等缺陷,以及可加工性與材料力學性能無關等優勢,特別適合于怕高溫、加工表面要求高、工件剛度低等制造場合。微細電解加工的低溫溶材特質特別契合了金屬玻璃(易受熱晶化)的加工需求,因此,近年來,微細電解加工金屬玻璃被一些科技工作者寄予了厚望。

圖7 采用微細電火花加工技術制造的金屬玻璃復雜型腔結構[52]

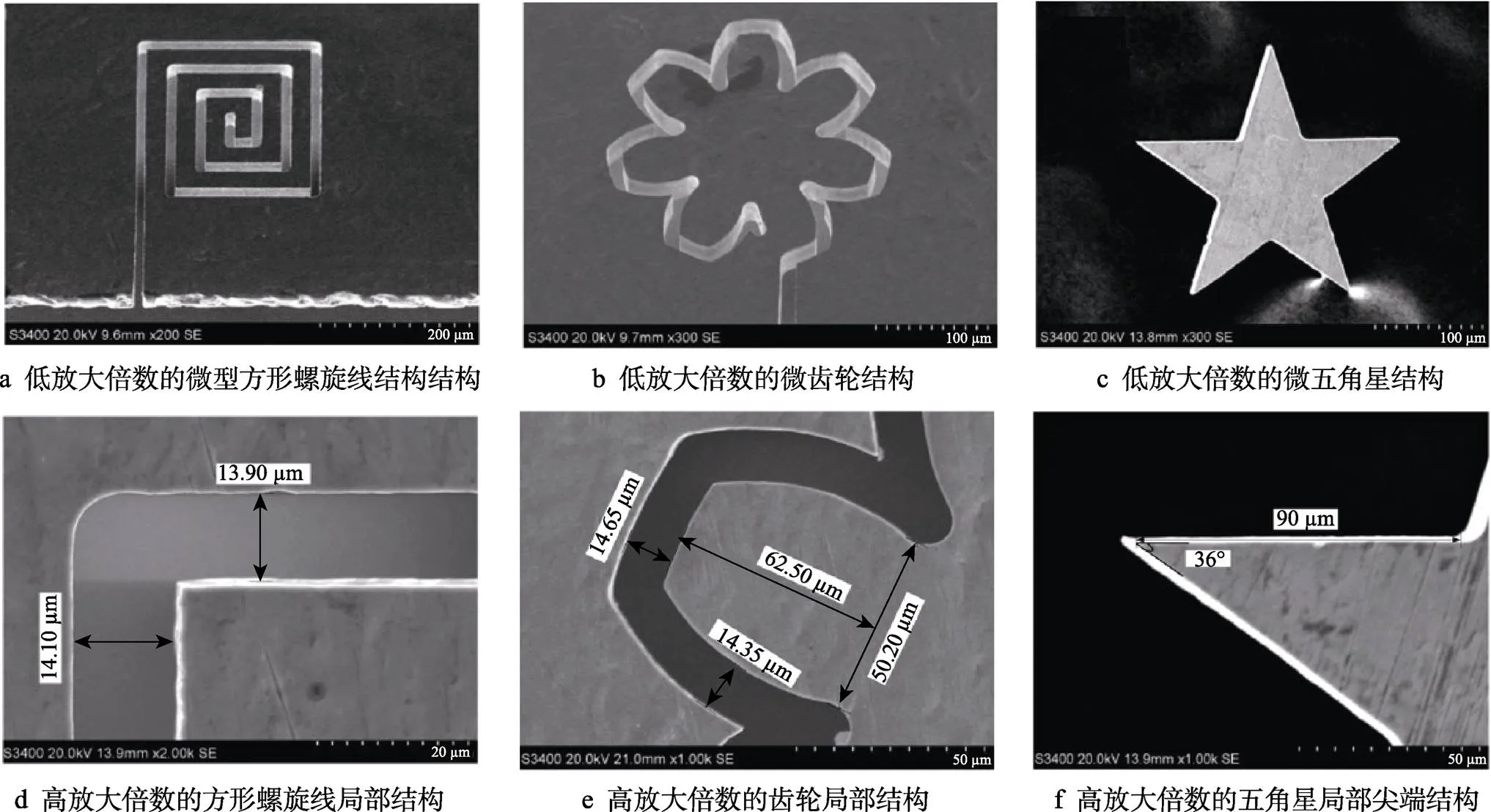

2004年,Gebert等[54]研究分析了酸性電解液條件下鑭基金屬玻璃的選擇性溶解特征并發現材料成分是溶解腐蝕行為的決定性因素。Homazava等[55]對鋯基金屬玻璃在不同酸性電解液中各組分的溶解順序和溶解速率進行了研究,發現鋁、銅元素在鋯基金屬玻璃中的優先溶解順序不同。2011年,Koza等[56-57]使用甲醇鹽高氯酸溶液在鋯基金屬玻璃上微細電解加工出孔形較規則、表面粗糙的微孔狀結構,首次證明了微細電解加工金屬玻璃是可行性的。Sueptitz等[58]研究表明,僅在甲醇硫酸溶液中可加工出表面光滑且具有明顯形狀特征的鐵基金屬玻璃微結構,但是,由于甲醇硫酸溶液具有高毒性和易燃性,并不是工程應用中的最佳選擇。加拿大多倫多大學Cole等[59]、俄羅斯新西伯利亞國立技術大學Rakhimyanov等[60]也開展了常規中性電解液脈沖電解微加工金屬玻璃的相關研究。自2016年起,南京航空航天大學曾永彬教授團隊[61-63]創新采用高頻超窄脈沖微電解線切割技術,在取得系列理論與技術突破的基礎上,制造出五角星體等復雜鎳基金屬玻璃微結構,如圖8所示,推動了金屬玻璃電解微加工技術的進步。

微細電解加工在金屬玻璃微制造方面理論上雖然具有潛在優勢,但初步研究的結果并不十分理想,尚需在加工機理、電解液優選、加工產物排除、工藝過程控制、加工方式選擇等方面進行更深入系統的研究。

圖8 采用微細電解加工技術制造的微結構件[61-63]

2.5 磨料水射流加工

磨料水射流加工是一種利用沖擊磨料效應對目標位置進行局域化材料去除的非傳統加工方法,它可用于陶瓷、金屬、塑料等多種材料的加工。因為磨料水射流加工過程中局部溫升極小,導致其在加工金屬玻璃方面具有很大潛力。Sano等[64]率先嘗試采用磨料水射流技術對厚為40 μm的鐵基金屬玻璃箔帶進行切割,并發現加工面毛刺較少且無晶化現象。Wessels等[65]利用磨料水射流技術將直徑為4 mm的鋯基金屬玻璃棒材加工成無晶化的螺釘結構,如圖9所示。這些研究證實了磨料水射流加工在制造金屬玻璃三維微結構的可行性和優勢,但是該技術還是存在一些不足,如精度偏低,工藝過程可控性比較差。

圖9 采用磨料水射流技術制造的金屬玻璃螺釘[65]

2.6 聚焦離子束加工

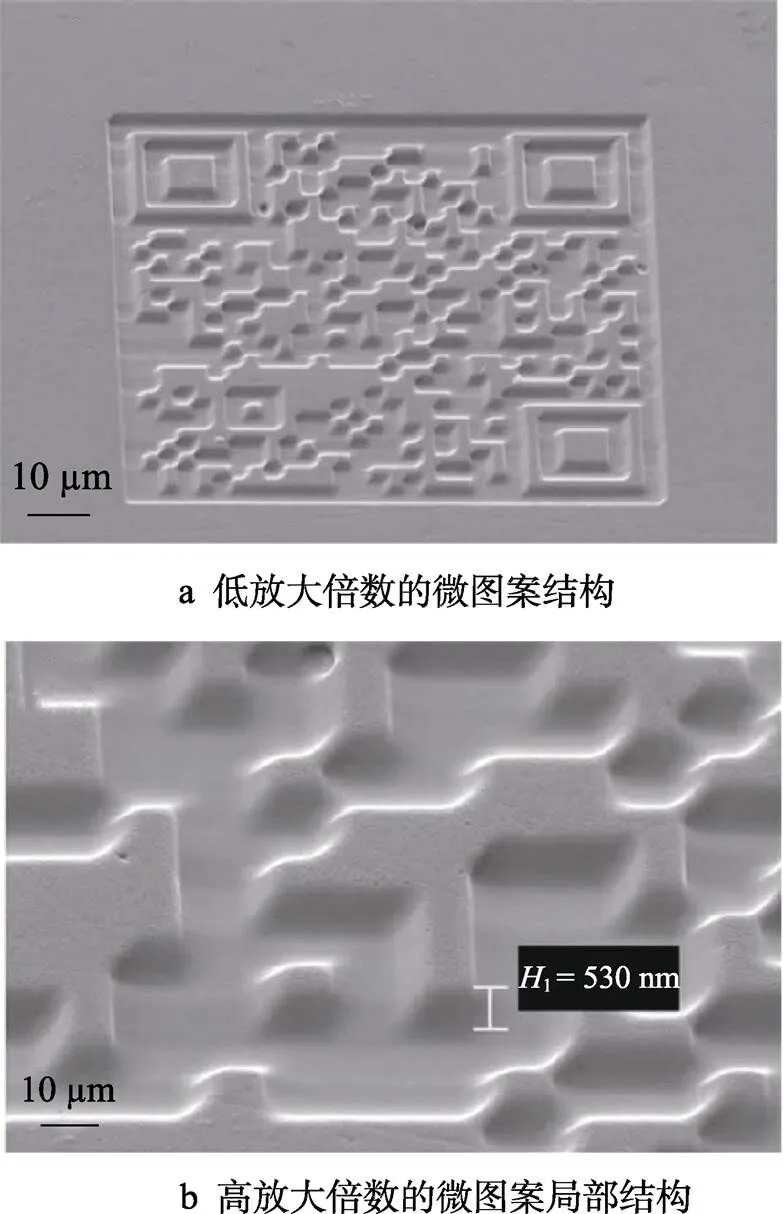

近年來,學術界開展了聚焦離子束精微加工金屬玻璃的嘗試。Sharma等[66-67]在鋯基金屬玻璃表面通過聚焦離子束刻蝕出線寬小至12 nm的無晶化線條結構。Yang等[68]在鋯基金屬玻璃表面通過聚焦離子束加工刻蝕出直徑為2 μm、高度為5 μm的微柱結構。Vella等[69]采用先激光微加工后聚焦離子束加工的組合加工方式,在鋯基金屬玻璃表面制造出無晶化的納米尺度特征圖案,如圖10所示。聚焦離子束加工耗費時間長,效率偏低,切割截面不均勻,且一般只適合簡單形狀微結構圖案的制造。

圖10 采用聚焦離子束銑削技術制造的微結構二維碼圖案[69]

3 金屬玻璃微增材制造技術

3.1 激光選區熔化微增材制造

Pauly等[70]于2013年嘗試利用激光選區熔化技術增材制造出鐵基金屬玻璃支架結構,但結果并不十分理想,出現了部分晶化、微裂紋等缺陷。Li等[71-72]巧妙地采用“低功率+多次掃描”的加工策略,制造出直徑為25 mm、高度為10 mm的無晶化、無宏觀裂紋的鋁基金屬玻璃齒輪結構。Lu等[73]通過有限元模擬方法研究發現,激光選區熔化鋯基金屬玻璃時晶化主要發生在加熱階段的熱影響區內。Shen等[74]的理論研究結果揭示,傳熱效應差異是熱影響區內晶化程度不同的主控因素,提高激光掃描速度可減小熱影響區的晶化空域。Zhan等[75]認為,在優選工藝參數的基礎上可激光增材制造出無晶化的頭骨狀金屬玻璃構件,如圖11所示。Deng等[76]利用激光選區熔化制造技術成功制備出高非晶含量與高致密度的鋯基非晶合金,所制備的合金具有良好的生物兼容性。截至目前,激光選區熔化增材制造金屬玻璃構件所產生的晶化、裂紋等問題尚未得到根本解決。

圖11 激光選區熔化增材制造的人體骨骼結構[75]

Fig.11 Human bone structure manufactured by laser selective melting additive technology

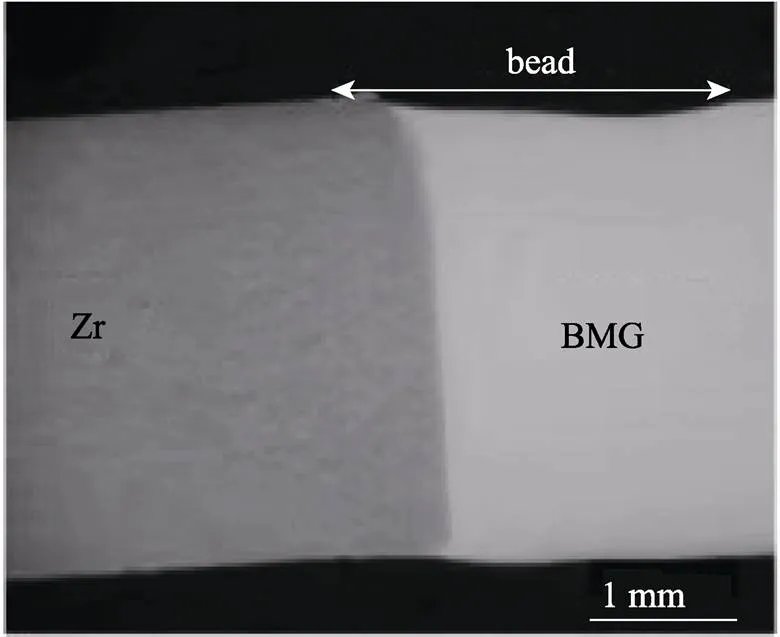

3.2 電子束選區熔化微增材制造

電子束選區熔化與激光選區熔化的制造原理基本相同,只是前者需在真空環境下執行。Kagao等[77]利用電子束選區熔化技術在優化條件下成功地將厚度為3.5 mm的Zr基非晶合金板材焊接到Zr基金屬板材上,且晶界區域未發生缺陷與裂紋,圖12為Zr基金屬玻璃與晶態Zr板的焊接界面。Drescher等[78]利用電子束選區熔化工藝對金屬玻璃粉末進行增材制造嘗試,他們通過控制電子束功率、掃描速度等參數制造出非晶化的不規則結構,顯示出了電子束選區熔化增材制造技術作為金屬玻璃構件制造方法的潛力,但同時也暴露出電子束加工存在層間結合力差、殘余應力大、預制粉末層擴散及翹曲變形等問題。

圖12 鋯基金屬玻璃與晶態鋯板焊接界面[77]

4 結語

綜述了幾種重要且具有應用前景的金屬玻璃微制造方法的研究現狀,總結了它們的優勢、不足及存在的問題。雖然在過去的幾十年里,金屬玻璃微制造方法有所發展,但對其基本機理的認識仍然不夠深刻,不少基于熱、力效應去除材料的制造方法的可行性仍在探索與驗證中。目前,研究者們已經通過鑄造、熱塑性微成形、微細電解加工、磨料水射流加工技術制造出完全無晶化的復雜金屬玻璃結構,但它們各有不足。因此,認為未來的研究重點應聚焦在以下幾個方面。

1)發展微/納米尺度的熱塑性成形理論與技術,提高其工藝參數的精確控制能力,探索形成金屬玻璃微構件制造的優化設計方法。

2)提高低溫/常溫態加工金屬玻璃技術如磨粒水射流加工、電化學加工的工藝能力,以與金屬玻璃熱塑性成形技術互為補充。

3)研究開發因加工而形成的晶化表層材料的后處理技術。

4)探索基于熱效應減材的金屬玻璃微制造技術的非晶化實現條件及其穩定控制方法。

[1] LI Hua-fang, ZHENG Yan-feng. Recent Advances in Bulk Metallic Glasses for Biomedical Applications[J]. Acta Biomaterialia, 2016, 36: 1-20.

[2] SCHROERS J. Processing of Bulk Metallic Glass[J]. Advanced Materials, 2010, 22(14): 1566-1597.

[3] INOUE A, TAKEUCHI A. Recent Development and Application Products of Bulk Glassy Alloys[J]. Acta Materialia, 2011, 59(6): 2243-2267.

[4] KUMAR G, DESAI A, SCHROERS J. Bulk Metallic Glass: the Smaller the Better[J]. Advanced Materials, 2011, 23(4): 461-476.

[5] ZHANG Lin, HUANG Hu. Micro Machining of Bulk Metallic Glasses: A Review[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100(1/2/3/4): 637-661.

[6] CHEN Ming-wei. A Brief Overview of Bulk Metallic Glasses[J]. NPG Asia Materials, 2011, 3(9): 82-90.

[7] KLEMENT W, WILLENS R H, DUWEZ P O L. Non-Crystalline Structure in Solidified Gold-Silicon Alloys[J]. Nature, 1960, 187(4740): 869-870.

[8] PEKER A, JOHNSON W L. A Highly Processable Metallic Glass: Zr41.2Ti13.8Cu12.5Ni10.0Be22.5[J]. Applied Physics Letters, 1993, 63(17): 2342-2344.

[9] INOUS A. Stabilization of Metallic Supercooled Liquid and Bulk Amorphous Alloys[J]. Acta Materialia, 2000, 48(1): 279-306.

[10] LAWS K J, GUN B, FERRY M. Large-Scale Production of Ca65Mg15Zn20 Bulk Metallic Glass Samples by Low-Pressure Die-Casting[J]. Materials Science and Engineering: A, 2008, 475(1/2): 348-354.

[11] YANG B J. Developing Aluminum-Based Bulk Metallic Glasses[J]. Philosophical Magazine, 2010, 90(23): 3215-3231.

[12] ZHANG Xiao-ming, LI Jia-wei, KONG Fan-li, et al. Magnetic Properties and Magnetocaloric Effect of FeCrNbYB Metallic Glasses with High Glass-Forming Ability[J]. Intermetallics, 2015, 59: 18-22.

[13] KüNDIG A A, CUCINELLI M, UGGOWITZER P J, et al. Preparation of High Aspect Ratio Surface Microstructures Out of a Zr-Based Bulk Metallic Glass[J]. Microelectronic Engineering, 2003, 67: 405-409.

[14] ZHU Zhi-jing, YI Chuan-yun, SHI Tie-lin, et al. Fabricating Zr-Based Bulk Metallic Glass Microcomponent by Suction Casting Using Silicon Micromold[J]. Advances in Mechanical Engineering, 2014, 6: 362484.

[15] SAOTOME Y, HATORI T, ZHANG T, et al. Superplastic Micro/Nano-Formability of La60Al20Ni10Co5Cu5Amorphous Alloy in Supercooled Liquid State[J]. Materials Science and Engineering: A, 2001, 304: 716-720.

[16] SAOTOME Y, FUKUDA Y, YAMAGUCHI I, et al. Superplastic Nanoforming of Optical Components of Pt-Based Metallic Glass[J]. Journal of Alloys and Compounds, 2007, 434: 97-101.

[17] NISHIYAMA N, INOUE A. Glass Transition Behavior and Viscous Flow Working of Pd40Cu30Ni10P20Amorphous Alloy[J]. Materials Transactions, 1999, 40(1): 64-71.

[18] SCHROERS J, NGUYEN T, O'KEEFFE S, et al. Thermoplastic Forming of Bulk Metallic Glass-Applications for MEMS and Microstructure Fabrication[J]. Materials Science and Engineering: A, 2007, 449: 898-902.

[19] WANG Dong, LIAO Guang-lan, PAN Jie, et al. Superplastic Micro-Forming of Zr65Cu17.5Ni10Al7.5Bulk Metallic Glass with Silicon Mold Using Hot Embossing Technology[J]. Journal of Alloys and Compounds, 2009, 484(1/2): 118-122.

[20] 許永康, 丁華平, 陳驥, 等. 晶化分數對鈦基非晶復合材料熱塑性成形能力的影響[J]. 精密成形工程, 2020, 12(6): 77-83.

XU Yong-kang, DING Hua-ping, CHEN Ji, et al. Influence of Crystallization Fraction on the Thermoplastic Forming Performance of Ti-Based Metallic Glass Composites[J]. Journal of Netshape Forming Engineering, 2020, 12(6): 77-83.

[21] LI Ning, CHEN Yan, JIANG Ming-qiang, et al. A Thermoplastic Forming Map of a Zr-Based Bulk Metallic Glass[J]. Acta Materialia, 2013, 61(6): 1921-1931.

[22] WANG Feng-yan, ZHANG Hong, LIANG Xiong, et al. Fabrication of Metallic Glass Micro Grooves by Thermoplastic Forming[J]. Journal of Micromechanics and Microengineering, 2016, 27(2): 025009.

[23] LI Ning, XIA Ting, HENG Li-ping, et al. Superhydrophobic Zr-Based Metallic Glass Surface with High Adhesive Force[J]. Applied Physics Letters, 2013, 102(25): 251603.

[24] SARAC B, BERA S, BALAKIN S, et al. Hierarchical Surface Patterning of Ni- and Be-Free Ti- and Zr-Based Bulk Metallic Glasses by Thermoplastic Net-Shaping[J]. Materials Science & Engineering C, Materials for Biological Applications, 2017, 73: 398-405.

[25] BAKKAL M, LIU C T, WATKINS T R, et al. Oxidation and Crystallization of Zr-Based Bulk Metallic Glass Due to Machining[J]. Intermetallics, 2004, 12(2): 195-204.

[26] BAKKAL M, SHIH A J, SCATTERGOOD R O. Chip Formation, Cutting Forces, and Tool Wear in Turning of Zr-Based Bulk Metallic Glass[J]. International Journal of Machine Tools and Manufacture, 2004, 44(9): 915-925.

[27] BAKKAL M, SHIH A J, SCATTERGOOD R O, et al. Machining of a Zr-Ti-Al-Cu-Ni Metallic Glass[J]. Scripta Materialia, 2004, 50(5): 583-588.

[28] BAKKAL M, SHIH A J, MCSPADDEN S B, et al. Light Emission, Chip Morphology, and Burr Formation in Drilling the Bulk Metallic Glass[J]. International Journal of Machine Tools and Manufacture, 2005, 45(7/8): 741-752.

[29] BAKKAL M, SHIH A J, MCSPADDEN S B, et al. Thrust Force, Torque, and Tool Wear in Drilling the Bulk Metallic Glass[J]. International Journal of Machine Tools and Manufacture, 2005, 45(7/8): 863-872.

[30] BAKKAL M, NAKILER V, DERIN B. Machinability of Bulk Metallic Glass Materials on Milling and Drilling[J]. Advanced Materials Research, 2010, 83: 335-341.

[31] ZHU J, KIM H J, KAPOOR S G. Microscale Drilling of Bulk Metallic Glass[J]. Journal of Micro and Nano-Manufacturing, 2013, 1(4): 041004.

[32] LIU Yin, GONG Ya-dong, SUN Yao, et al. Microgrinding Characteristics of Zr-Based Bulk Metallic Glasses[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(5/6/7/8): 2401-2417.

[33] ZHU Peng-zhe, QIU Cheng, FANG Feng-zhou, et al. Molecular Dynamics Simulations of Nanometric Cutting Mechanisms of Amorphous Alloy[J]. Applied Surface Science, 2014, 317: 432-442.

[34] HAN Dong-xue, WANG Gang, LI Jin-fu, et al. Cutting Characteristics of Zr-Based Bulk Metallic Glass[J]. Journal of Materials Science & Technology, 2015, 31(2): 153-158.

[35] YANG Hai-dong. Study on the Cutting Performance of High-Speed Machining Zr-Based Bulk Metallic Glass[EB/OL]. (2012-06-14)[2014-06-11]. https://www. researchsquare.com/article/rs-800701/v1.

[36] WILLIAMS E, LAVERY N. Laser Processing of Bulk Metallic Glass: A Review[J]. Journal of Materials Processing Technology, 2017, 247: 73-91.

[37] SANO T, TAKAHASHI K, HIROSE A, et al. Femtosecond Laser Ablation of Zr55Al10Ni5CU30 Bulk Metallic Glass[J]. Materials Science Forum, 2007, 539: 1951-1954.

[38] WANG Xin-lin, LU Pei-xiang, DAI Neng-li, et al. Noncrystalline Micromachining of Amorphous Alloys Using Femtosecond Laser Pulses[J]. Materials Letters, 2007, 61(21): 4290-4293.

[39] QUINTANA I, DOBREV T, ARANZABE A, et al. Micromachining of Amorphous and Crystalline Ni78B14Si8 Alloys Using Micro-Second and Pico-Second Lasers[C]// Proceedings of the Fourth International Conference on Multi-Material Micro Manufacture, 4M2008, Cardiff, UK, 2008: 9-11.

[40] QUINTANA I, DOBREV T, ARANZABE A, et al. Investigation of Amorphous and Crystalline Ni Alloys Response to Machining with Micro-Second and Pico-Second Lasers[J]. Applied Surface Science, 2009, 255(13/14): 6641-6646.

[41] LIN Hua-kong, LEE C J, HU Ting-ting, et al. Pulsed Laser Micromachining of Mg-Cu-Gd Bulk Metallic Glass[J]. Optics and Lasers in Engineering, 2012, 50(6): 883-886.

[42] WILLIAMS E, BROUSSEAU E B. Nanosecond Laser Processing of Zr41.2Ti13.8Cu12.5Ni10Be22.5 with Single Pulses[J]. Journal of Materials Processing Technology, 2016, 232: 34-42.

[43] JIAO Yang, BROUSSEAU E, HAN Quan-quan, et al. Investigations in Nanosecond Laser Micromachining on the Zr52.8Cu17.6Ni14.8Al9.9Ti4.9 Bulk Metallic Glass: Experimental and Theoretical Study[J]. Journal of Materials Processing Technology, 2019, 273: 116232.

[44] MA Feng-xu, YANG Jian-jun, ZHU Xiao-nong, et al. Femtosecond Laser-Induced Concentric Ring Microstructures on Zr-Based Metallic Glass[J]. Applied Surface Science, 2010, 256(11): 3653-3660.

[45] JIANG M Q, WEI Y P, WILDE G, et al. Explosive Boiling of a Metallic Glass Superheated by Nanosecond Pulse Laser Ablation[J]. Applied Physics Letters, 2015, 106(2): 021904.

[46] ZHU Yun-hu, FU Jie, ZHENG Chao, et al. Effect of Nanosecond Pulse Laser Ablation on the Surface Morphology of Zr-Based Metallic Glass[J]. Optics & Laser Technology, 2016, 83: 21-27.

[47] LI Tie, GUO Yang, MIZUTANI M, et al. Surface Smoothing of Bulk Metallic Glasses by Femtosecond Laser Double-Pulse Irradiation[J]. Surface and Coatings Technology, 2021, 408: 126803.

[48] HSIEH S F, CHEN Sun-long, LIN Ming-hong, et al. Crystallization and Carbonization of an Electrical Discharge Machined Zr-Based Bulk Metallic Glass Alloy[J]. Journal of Materials Research, 2013, 28(22): 3177-3184.

[49] HUANG Hu, YAN Ji-wang. Microstructural Changes of Zr-Based Metallic Glass during Micro-Electrical Discharge Machining and Grinding by a Sintered Diamond Tool[J]. Journal of Alloys and Compounds, 2016, 688: 14-21.

[50] HUANG Hu, YAN Ji-wang. On the Surface Characteristics of a Zr-Based Bulk Metallic Glass Processed by Microelectrical Discharge Machining[J]. Applied Surface Science, 2015, 355: 1306-1315.

[51] LIU Chong, NICK D, JAHAN M P, et al. Experimental Investigation and Numerical Simulation of Micro-EDM of Bulk Metallic Glass with Focus on Crater Sizes[J]. Procedia Manufacturing, 2019, 34: 275-286.

[52] XU Bin, WU Xiao-yu, MA Jiang, et al. Micro-Electrical Discharge Machining of 3D Micro-Molds from Pd40Cu30P20Ni10 Metallic Glass by Using Laminated 3D Micro-Electrodes[J]. Journal of Micromechanics and Microengineering, 2016, 26(3): 035004.

[53] PRADANA Y R A, FERARA A, AMINNUDIN A, et al. The Effect of Discharge Current and Pulse-On Time on Biocompatible Zr-Based BMG Sinking-EDM[J]. Open Engineering, 2020, 10(1): 401-407.

[54] GEBERT A, KüNDIG A A, SCHULTZ L, et al. Selective Electrochemical Dissolution in Two-Phase La-Zr-Al-Cu-Ni Metallic Glass[J]. Scripta Materialia, 2004, 51(10): 961-965.

[55] HOMAZAVA N, SHKABKO A, LOGVINOVICH D, et al. Element-Specific in Situ Corrosion Behavior of Zr-Cu-Ni-Al-Nb Bulk Metallic Glass in Acidic Media Studied Using a Novel Microcapillary Flow Injection Inductively Coupled Plasma Mass Spectrometry Technique[J]. Intermetallics, 2008, 16(9): 1066-1072.

[56] KOZA J A, SUEPTITZ R, UHLEMANN M, et al. Electrochemical Micromachining of a Zr-Based Bulk Metallic Glass Using a Micro-Tool Electrode Technique[J]. Intermetallics, 2011, 19(4): 437-444.

[57] GEBERT A, GOSTIN P F, SUEPTITZ R, et al. Polarization Studies of Zr-Based Bulk Metallic Glasses for Electrochemical Machining[J]. Journal of The Electrochemical Society, 2014, 161(4): E66.

[58] SUEPTITZ R, TSCHULIK K, BECKER C, et al. Micropatterning of Fe-Based Bulk Metallic Glass Surfaces by Pulsed Electrochemical Micromachining[J]. Journal of Materials Research, 2012, 27(23): 3033-3040.

[59] COLE K M, KIRK D W, SINGH C V, et al. Optimizing Electrochemical Micromachining Parameters for Zr-Based Bulk Metallic Glass[J]. Journal of Manufacturing Processes, 2017, 25: 227-234.

[60] RAKHIMYANOV K, IVANOVA M, VASILEVSKAYA S. Anodic Behavior of Amorphous and Nanocrystal Alloys during the Electrochemical Processing[J]. MATEC Web of Conferences, EDP Sciences, 2018, 224: 01012.

[61] HANG Yu-sen, ZENG Yong-bin, YANG Tao, et al. The Dissolution Characteristics and Wire Electrochemical Icromachining of Metallic Glass Ni82Cr7Si5Fe3B3[J]. Journal of Manufacturing Processes, 2020, 58: 884-893.

[62] 孟嶺超, 曾永彬, 房曉龍, 等. 鎳基金屬玻璃電化學特性與線切割實驗研究[J]. 電加工與模具, 2017(6): 23-26.

MENG Ling-chao, ZENG Yong-bin, FANG Xiao-long, et al. Study on Electrochemical Characteristics and Wire Electrochemical Micromachining of Ni-Based Metallic Glass[J]. Electromachining & Mould, 2017(6): 23-26.

[63] MENG Ling-chao, ZENG Yong-bin, ZHU Di. Wire Electrochemical Micromachining of Ni-Based Metallic Glass Using Bipolar Nanosecond Pulses[J]. International Journal of Machine Tools and Manufacture, 2019, 146: 103439.

[64] SANO T, TAKAHASHI M, MURAKOSHI Y, et al. Abrasive Water-Jet Cutting of Amorphous Alloys[J]. Journal of Materials Processing Technology, 1992, 32(3): 571-583.

[65] WESSELS V, GRIGORYEV A, DOLD C, et al. Abrasive Waterjet Machining of Three-Dimensional Structures from Bulk Metallic Glasses and Comparison with Other Techniques[J]. Journal of Materials Research, 2012, 27(8): 1187-1192.

[66] SHARMA P, ZHANG W, AMIYA K, et al. Nanoscale Patterning of Zr-Al-Cu-Ni Metallic Glass Thin Films Deposited by Magnetron Sputtering[J]. Journal of Nanoscience and Nanotechnology, 2005, 5(3): 416-420.

[67] SHARMA P, KAUSHIK N, KIMURA H, et al. Nano-Fabrication with Metallic Glass-an Exotic Material for Nano-Electromechanical Systems[J]. Nanotechnology, 2007, 18(3): 035302.

[68] YANG Yong, YE Jian-chao, LU Jian, et al. Effects of Specimen Geometry and Base Material on the Mechanical Behavior of Focused-Ion-Beam-Fabricated Metallic-Glass Micropillars[J]. Acta Materialia, 2009, 57(5): 1613-1623.

[69] VELLA P C, DIMOV S S, BROUSSEAU E, et al. A New Process Chain for Producing Bulk Metallic Glass Replication Masters with Micro- and Nano-Scale Features[J]. The International Journal of Advanced Manufacturing Technology, 2015, 76(1/2/3/4): 523-543.

[70] PAULY S, L?BER L, PETTERS R, et al. Processing Metallic Glasses by Selective Laser Melting[J]. Materials Today, 2013, 16(1/2): 37-41.

[71] LI Xiao-ping, KANG Cheng-wei, HUANG Han, et al. The Role of a Low-Energy-Density Re-Scan in Fabricating Crack-Free Al85Ni5Y6Co2Fe2 Bulk Metallic Glass Composites via Selective Laser Melting[J]. Materials & Design, 2014, 63: 407-411.

[72] LI Xian-ping, ROBERTS M P, O'KEEFFE S, et al. Selective Laser Melting of Zr-Based Bulk Metallic Glasses: Processing, Microstructure and Mechanical Properties[J]. Materials & Design, 2016, 112: 217-226.

[73] LU Yun-zhuo, ZHANG Hao, LI Hong-ge, et al. Crystallization Prediction on Laser Three-Dimensional Printing of Zr-Based Bulk Metallic Glass[J]. Journal of Non-Crystalline Solids, 2017, 461: 12-17.

[74] SHEN Yi-yun, LI Ying-qi, TSAI H L. Evolution of Crystalline Phase during Laser Processing of Zr-Based Metallic Glass[J]. Journal of Non-Crystalline Solids, 2018, 481: 299-305.

[75] ZHANG Cheng, LI Xiang, LIU Si-qi, et al. 3D Printing of Zr-Based Bulk Metallic Glasses and Components for Potential Biomedical Applications[J]. Journal of Alloys and Compounds, 2019, 790: 963-973.

[76] DENG Liang, WANG Sheng-hai, WANG Pei, et al. Selective Laser Melting of a Ti-Based Bulk Metallic Glass[J]. Materials Letters, 2018, 212: 346-349.

[77] KAGAO S, KAWAMURA Y, OHNO Y. Electron-Beam Welding of Zr-Based Bulk Metallic Glasses[J]. Materials Science and Engineering: A, 2004, 375: 312-316.

[78] DRESCHER P, SEITZ H. Processability of an Amorphous Metal Alloy Powder by Electron Beam Melting[J]. RTe Journal-Fachforum für Rapid Technologie, 2015, 2015(1): 670-673.

Status and Research Progress of Metallic Glass Micro-Manufacturing Technology

HAN Lei, MING Ping-mei, KONG Ze-yu, ZHANG Xin-min, NIU Shen

(School of Mechanical and Power Engineering, Henan Polytechnic University, Jiaozuo 454000, China)

Metallic glass, also known as amorphous alloy,is one of the ideal materials for manufacturing micro-nano devices because of the unique structure of long-range disorder and short-range order. However, metallic glass is also one of the typical materials that are difficult to process due to easy thermal denaturation and inert, hard and brittle nature. Based on the analysis of the structural characteristics and mechanical properties of metallic glass, the microfabrication methods and technologies of metallic glass were summarized according to 3 methods of formative manufacturing, subtractive manufacturing, and additive manufacturing.The processing and forming principles, process characteristics, technical advantages, basic applications and development status of 3 methods were introduced and the shortcomings and development trends were analyzed. At present, formative manufacturing is the mainstream micro-forming and processing method based on the intrinsic characteristics of amorphous materials. Subtractive manufacturing and additive manufacturing are still under exploration, with few engineering application cases, but have certain development potential.Finally, the future development direction and research focus of metallic glass micro-nano manufacturing field are prospected.

metallic glass; micro-nano manufacturing; thermoplastic micro-forming

10.3969/j.issn.1674-6457.2022.03.006

TH142

A

1674-6457(2022)03-0040-10

2021-09-17

國家自然科學基金(51875178);河南省高校基本科研業務費專項資金(NSFRF21038)

韓磊(1997—),男,碩士生,主要研究方向為微細電解加工方向。

明平美(1974—),男,博士,教授,主要研究方向為精密與特種加工。