100 kt/a硫黃回收裝置尾氣提標單元運行總結

陳立宏

(中國石油四川石化有限責任公司,四川 彭州 611930)

GB 31570—2015《石油煉制工業污染物排放標準》規定地處敏感地區的煉化企業外排SO2質量濃度按100 mg/m3排放限值執行。中國石油四川石化有限責任公司(簡稱四川石化)地處成都市郊區,屬于容易發生嚴重大氣環境污染問題而需要采取特別保護措施的地區。由于四川石化100 kt/a硫黃回收裝置原設計按照GB 16297—1996《大氣污染物綜合排放標準》,SO2質量濃度按小于960 mg/m3的標準執行[1-2],要實現尾氣達標排放,須堅持從根源治理。采用絡合鐵脫硫新技術,并改進停工流程等,通過分析正常生產與停工過程中裝置存在的問題,充分整合各個部分的新技術優勢,從根源上解決了硫回收率低、排放超標的問題。

四川石化硫黃回收裝置尾氣提標單元采用美景(北京)環保科技有限公司的CTS絡合鐵脫硫工藝,該項目于2017年7月順利投產,滿足GB 31570—2015標準地處敏感地區煉化企業SO2質量濃度小于等于100 mg/m3的要求。筆者對尾氣提標絡合鐵脫硫工藝運行情況進行總結,為同類裝置平穩運行及技術改造提供參考。

1 硫黃回收裝置尾氣提標單元簡介

1.1 工藝原理

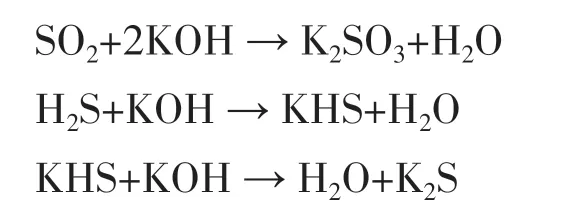

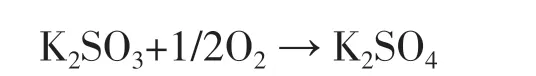

硫黃回收裝置尾氣提標單元采用CTS絡合鐵脫硫工藝,主要處理來自上游硫黃回收裝置尾氣吸收塔頂及液硫池的廢氣。CTS工藝是利用鐵離子在液相中將硫化氫直接氧化成單質硫回收硫黃的脫硫工藝技術。在將硫化氫氧化為單質硫的過程中,催化劑中的三價鐵離子被還原為二價鐵離子,通過向催化劑溶液中鼓入空氣,利用空氣中的氧氣將二價鐵離子氧化為三價鐵離子而使失活催化劑得以再生后循環使用[3]。CTS工藝的反應方程式為:

CTS絡合鐵脫硫工藝的基本反應可以分為吸收和再生兩部分:

1)吸收反應:

2)再生反應:

在反應過程中,鐵離子起到了在吸收與再生兩個過程之間轉移電子的作用,本身并不消耗,起催化劑的作用。

在水溶液中,Fe3+和Fe2+都是不穩定的,可生成Fe(OH)3或FeS沉淀。為防止沉淀反應的發生,利用絡合技術使鐵離子與螯合劑形成穩定的絡合物,使溶液在較大的pH值范圍內不會發生沉淀。

在事故工況或吹硫工況下,事故廢氣及吹硫廢氣中含有硫化氫和二氧化硫,在廢氣噴淋塔中急冷降溫,同時向噴淋循環液中添加KOH溶液,將噴淋循環液的pH值維持在8~9,使得大部分的硫化氫和二氧化硫在廢氣噴淋塔中被吸收。急冷下來的溶液排到事故氧化器中臨時儲存。事故工況下急冷下來的溶液逐步輸送到脫硫反應器中處理,而吹硫工況下的溶液則在事故氧化器中直接通入工廠風進行氧化處理。

吸收過程主要反應方程式如下:

氧化過程主要反應方程式如下:

1.2 工藝特點

CTS絡合鐵脫硫工藝可處理含H2S的酸性氣,具有硫化氫脫除率高,操作彈性大,運行周期長等優點,可滿足新標準排放要求,利用該技術可以將硫黃回收裝置排放尾氣中的ρ(SO2)由425 mg/m3降至31 mg/m3以下。實施該技術無需拆除裝置內原有設備,無需改變原有設備的操作條件,裝置改動較小。該脫硫工藝具有較強的抗波動能力,在最大設計負荷以下運行均可保證尾氣排放合格,可以增強硫黃回收裝置的整體抗波動能力。該脫硫工藝可將硫黃回收裝置加氫還原尾氣中的H2S氧化為單質硫進行回收,無二次污染物的產生,可保證排放到大氣的尾氣中ρ(H2S)<10 mg/m3,焚燒后煙氣中ρ(SO2)≤70 mg/m3(按相關國家標準對氧含量進行折算后的數值),滿足GB 31570—2015的特殊排放限值要求。

2 存在的問題及解決方法

100 kt/a硫黃回收裝置在運行中存在脫硫反應器填料層堵塞、脫硫反應器壓力表堵塞及停工過程排放異常等問題。通過實施填料材質升級改造、工藝流程改造及停工流程優化等方法使得問題逐步得以解決,裝置連續達標運行超過600 d。

2.1 脫硫反應器填料層堵塞

硫黃回收裝置尾氣提標單元自運行后,填料層出現堵塞,導致系統壓力升高,影響硫黃裝置處理量和SO2排放,并對裝置長周期運行帶來不良影響,嚴重制約了全公司的硫平衡。原填料為聚丙烯花環填料,在長時間氣流沖擊環境下,塑性填料在使用后發生斷裂破損,破損的填料隨循環溶液進入循環機泵過濾器造成頻繁堵塞。隨著時間的推移,填料的粉碎造成填料層減薄,機泵堵塞頻率增加,嚴重影響尾氣提標單元脫硫反應器的反應效果及循環泵的正常運行,對裝置的平穩長周期運行造成影響。

更換反應器內的填料類型和材質,在不影響反應效果的前提下進一步優化填料層高度。考慮到原塑性填料量約60 m3,填料易碎裂且填料層偏高,極易造成床層堵塞和循環機泵過濾器堵塞(見圖1),決定將塑性填料更換為不銹鋼填料(見圖2),增強填料強度,并在保證過程氣有充足反應時間的情況下減少填料層高度,將裝填量降低至30 m3。

圖1 填料破損情況

圖2 升級后的填料

2021年1月對硫黃回收裝置尾氣提標單元反應器R8001床層進行了更換填料技改檢修作業。更換新型不銹鋼填料后連續運行10個月,未發生一起由床層堵塞引起的尾氣排放異常事件,同時循環溶液機泵清洗過濾器頻次也大大降低,保證了裝置長周期平穩安全環保運行。

2.2 脫硫反應器壓力表堵塞

脫硫反應器床層有3塊壓力表,分別用于監測不同填料床層之間的壓力變化情況。由于反應溶液帶硫,很容易堵塞引壓管,日常維護量較大,平均每天需維護2~3次,影響裝置平穩率和工藝操作。現場床層3個引壓點(下部床層下方、上下床層之間、上部床層上方)均為塔壁引出后向下接二次表(見圖3),易積存液體且無排出口,是造成脫硫反應器壓力表堵塞的根源。

圖3 原二次表引壓點示意

經過改造,將引壓線改為向上引出接二次表(見圖4),保證引壓線內無積存液體,保留氮氣吹掃線,徹底解決引壓線積液問題。3塊壓力表引壓線于2020年6月下旬改造完成,改造后各表運行平穩,保障了裝置平穩率和工藝操作,為裝置平穩運行提供可靠的監測依據。

圖4 改造后二次表引壓點示意

2.3 氧化反應器再生廢氣帶硫

脫硫反應器填料層堵塞后造成脫硫反應器整塔壓力降增大,大量的尾氣通過上部脫硫反應器液相與下部氧化反應器的聯通部分進入氧化反應器內,進而造成氧化反應器壓力增大,該部分再生廢氣攜帶含有單質硫的循環溶液通過氧化反應器頂部至煙囪管線,進入煙囪內部致使高溫煙氣將該部分單質硫點燃,造成尾氣排放異常且無法控制。

通過更換新型不銹鋼填料從根本上解決了脫硫反應器壓降高、尾氣竄入氧化反應器的問題,再將氧化反應器頂部再生廢氣經過凈化脫除硫單質后排入煙囪。通過將再生廢氣經水封罐水洗后排入煙囪,并結合循環溶液再生情況適當降低再生空氣量,尾氣排放正常,改造后國控平臺未檢測到排放異常的情況。

3 工藝技術改造

為實現硫黃回收裝置CTS絡合鐵脫硫單元在線更換填料的目的,增加了堿洗急冷塔至水封罐跨線(見圖5)。此改造措施于2019年3月實施,為徹底解決脫硫反應器填料層堵塞提供技術支持。經過工藝流程改造優化,硫黃回收裝置實現了不停工情況下在線更換填料作業。

改進了制硫系統停工吹硫工藝流程,新增加一、二套吸收塔頂尾氣至堿洗急冷塔管線(見圖5)。傳統的制硫系統停工吹硫工藝是將尾氣處理單元切除(見圖6),該方法致使尾氣中含有大量SO2,已經不能滿足現有排放標準的要求。改進后嚴格控制制硫燃燒爐后過程氣氧含量,分階段提高吹掃過程氣量,結合CTS絡合鐵脫硫單元達到停工吹硫合格的同時降低了尾氣SO2排放量。在停工工況或者事故工況下,尾氣吸收塔頂廢氣經過堿洗急冷塔后再進入脫硫反應器,最大限度地降低尾氣SO2排放濃度。經過改進后的可控氧含量法停工吹硫方法見圖7。

圖5 絡合鐵脫硫工藝改造流程示意

圖6 傳統制硫系統停工吹硫工藝

圖7 改進后的制硫系統停工吹硫工藝

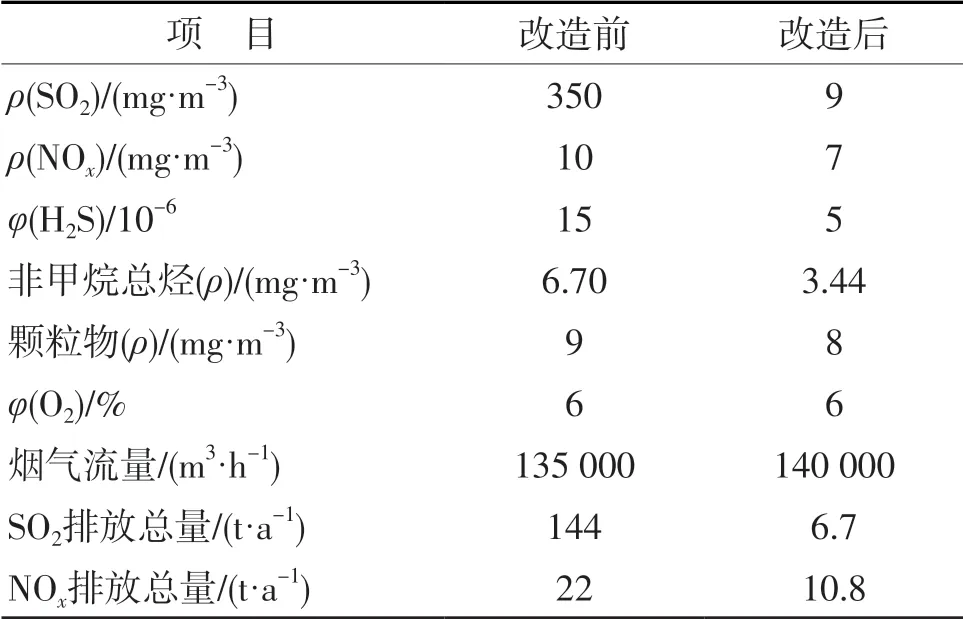

4 運行效果評價

通過工藝改造措施的實施,SO2排放濃度大幅度降低,硫黃回收裝置尾氣提標單元實現了全運行周期內的尾氣達標排放,已連續平穩達標運行超過600 d。在此期間未出現國控平臺環保事故事件,絡合鐵脫硫新技術的應用取得了巨大的成功。硫黃回收裝置尾氣提標單元改造前后尾氣排放數據對比見表1。

表1 改造前后尾氣排放數據對比

5 結語

通過對100 kt/a硫黃回收裝置運行過程中遇到的問題進行分析,采取更換不銹鋼填料,改變壓力表取壓線布局及工藝流程改造等措施,實現了硫黃回收裝置尾氣提標單元全運行周期內的達標排放。尾氣中SO2排放濃度大幅度降低,遠優于最新國家標準GB 31570—2015的排放指標,為CTS絡合鐵脫硫工藝同類裝置工藝技術改造提供參考。