某車輛液壓油箱支架焊縫開裂及改進(jìn)分析

寧厚于,郭文天,靳 凱,王 遠(yuǎn)

(北京航天發(fā)射技術(shù)研究所,北京 100071)

液壓油箱是特種車輛轉(zhuǎn)向液壓系統(tǒng)的油源,液壓油箱支架作為轉(zhuǎn)向液壓油箱最重要的支撐部件,支架焊縫開裂會直接影響到轉(zhuǎn)向液壓油的供給,進(jìn)而影響到特種車輛的行駛安全性,因此對支架焊縫開裂原因及改進(jìn)方案進(jìn)行研究具有十分重要的意義。

1 液壓油箱支架工作原理及開裂故障

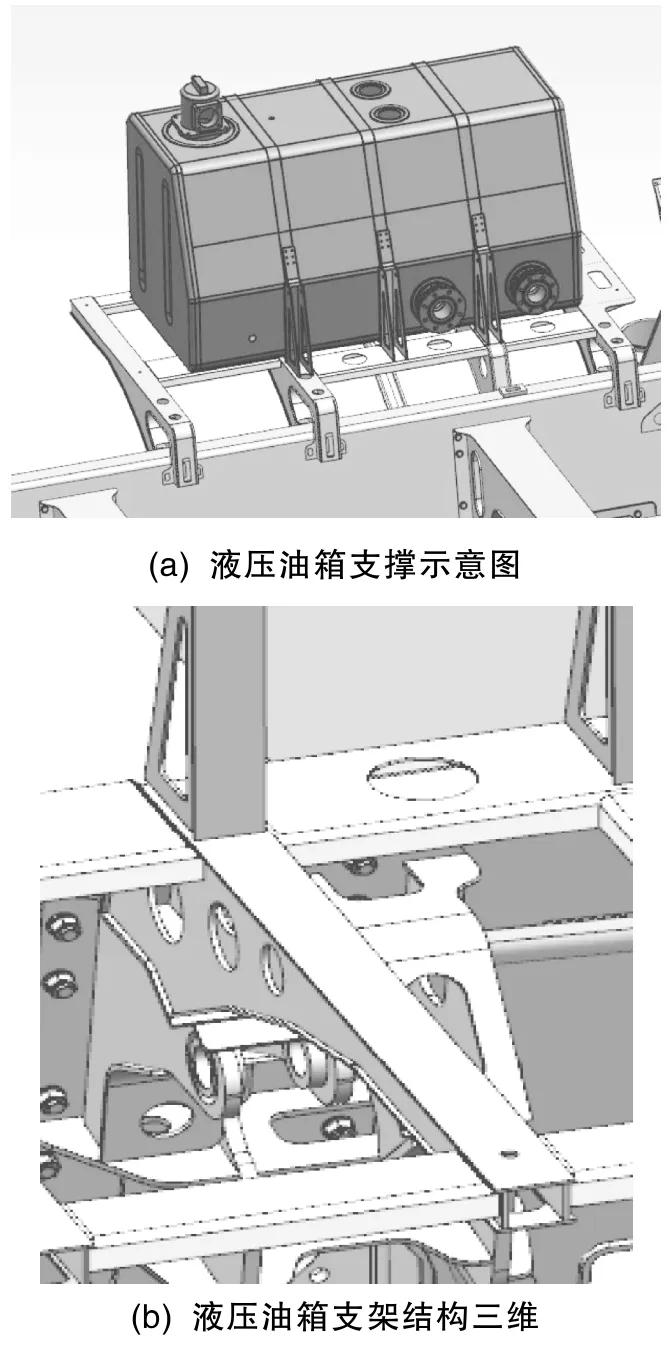

某重型特種車輛液壓油箱重量1 300 kg,固定安裝于車架縱梁上部外側(cè),其質(zhì)心橫向距離車架縱向中心線1 275 mm,垂向距地高度1 090 mm。液壓油箱底部由三組支架支撐,分別為前部支架,中部支架和后部支架,通過箍帶將整個液壓油箱捆綁在三組支架上。三組支架均為大懸臂結(jié)構(gòu),如圖1所示。前部支架焊接于油氣彈簧支座上部,中部和后部支架則焊接在車架縱梁上,發(fā)生焊縫開裂故障的支架為前部支架。

圖1 液壓油箱支撐示意圖

液壓油箱前部支架設(shè)計為盒型結(jié)構(gòu),由蓋板、底板、封板及立板組成,根據(jù)工程實際,相應(yīng)結(jié)構(gòu)上開有減重孔,漏水孔等特征。支架材料均采用 Q345鋼板(屈服極限 345 MPa、強(qiáng)度極限為490 MPa~675 MPa),支架本體通過焊接成型,采用周圈角焊縫焊接,焊腳高度為4 mm。前部支架本體焊接成型后再通過周圈角焊縫焊連接到油氣彈簧支座上,焊腳高度為6 mm。

在跑車試驗5 200 km時,液壓油箱支架根部與支撐結(jié)構(gòu)之間的連接焊縫出現(xiàn)開裂,焊縫裂紋如圖 2所示。焊縫裂紋位于支架的前側(cè)、外側(cè)和內(nèi)測,為貫通性裂紋,裂紋長度約267 mm,占整個周邊焊縫的52.3%。

圖2 液壓油箱支架焊縫開裂

2 支架開裂原因分析

針對焊縫開裂問題,本文從結(jié)構(gòu)材料,焊縫質(zhì)量,結(jié)構(gòu)剛強(qiáng)度三個方面對支架開裂原因進(jìn)行分析。

2.1 支架材料和焊縫質(zhì)量分析

查閱相應(yīng)材料入廠復(fù)驗報告,材料金屬成分組成及各項性能滿足材料技術(shù)指標(biāo)要求。通過故障件焊縫檢查,發(fā)現(xiàn)焊縫外觀質(zhì)量良好,焊縫飽滿圓滑,無咬邊未焊透等情況,因此排除材料和焊縫質(zhì)量兩個因素。

受總體布置所限,液壓油箱支架為懸臂結(jié)構(gòu),受力不合理,尤其是支架根部,在跑車過程中,容易出現(xiàn)焊縫開裂。因此本文重點從支架結(jié)構(gòu)剛強(qiáng)度這一因素對焊縫開裂進(jìn)行分析。

2.2 支架結(jié)構(gòu)剛強(qiáng)度分析

2.2.1 仿真分析有限元模型

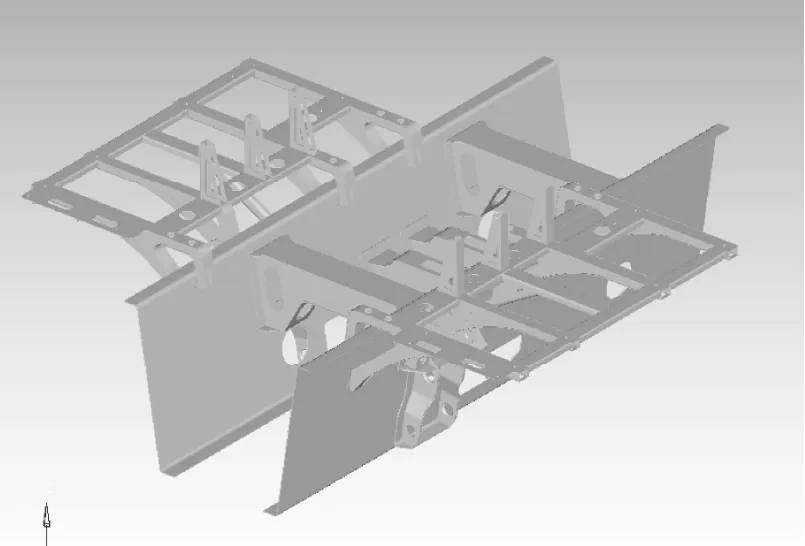

根據(jù)特種車輛三維模型,選取局部區(qū)域車架模型和液壓油箱支架建立有限元模型進(jìn)行仿真分析計算,如圖 3所示。計算工況包括滿載靜態(tài)工況、緊急制動工況,轉(zhuǎn)彎制動工況,支架所受載荷如表 1所示,邊界條件為約束縱梁兩端節(jié)點的,,三個方向的平動自由度。

圖3 有限元模型

表1 液壓油箱支架載荷 單位:N

2.2.2 評判準(zhǔn)則

針對此類大懸臂類支架結(jié)構(gòu),工程上結(jié)構(gòu)設(shè)計時通常保留合理的靜態(tài)安全許用系數(shù)來確保結(jié)構(gòu)的安全,考慮車輛行駛時的動載荷和材料疲勞等因素,結(jié)合工程經(jīng)驗,在滿載靜態(tài)工況下,許用安全系數(shù)一般不小于 4,在緊急制動和轉(zhuǎn)彎制動等惡劣工況下,許用安全系數(shù)一般不小于1.5。

2.2.3 仿真結(jié)果

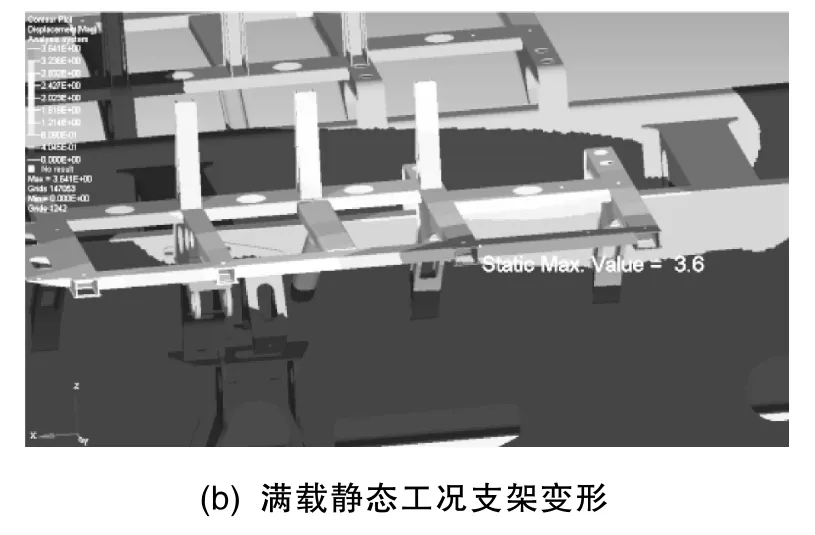

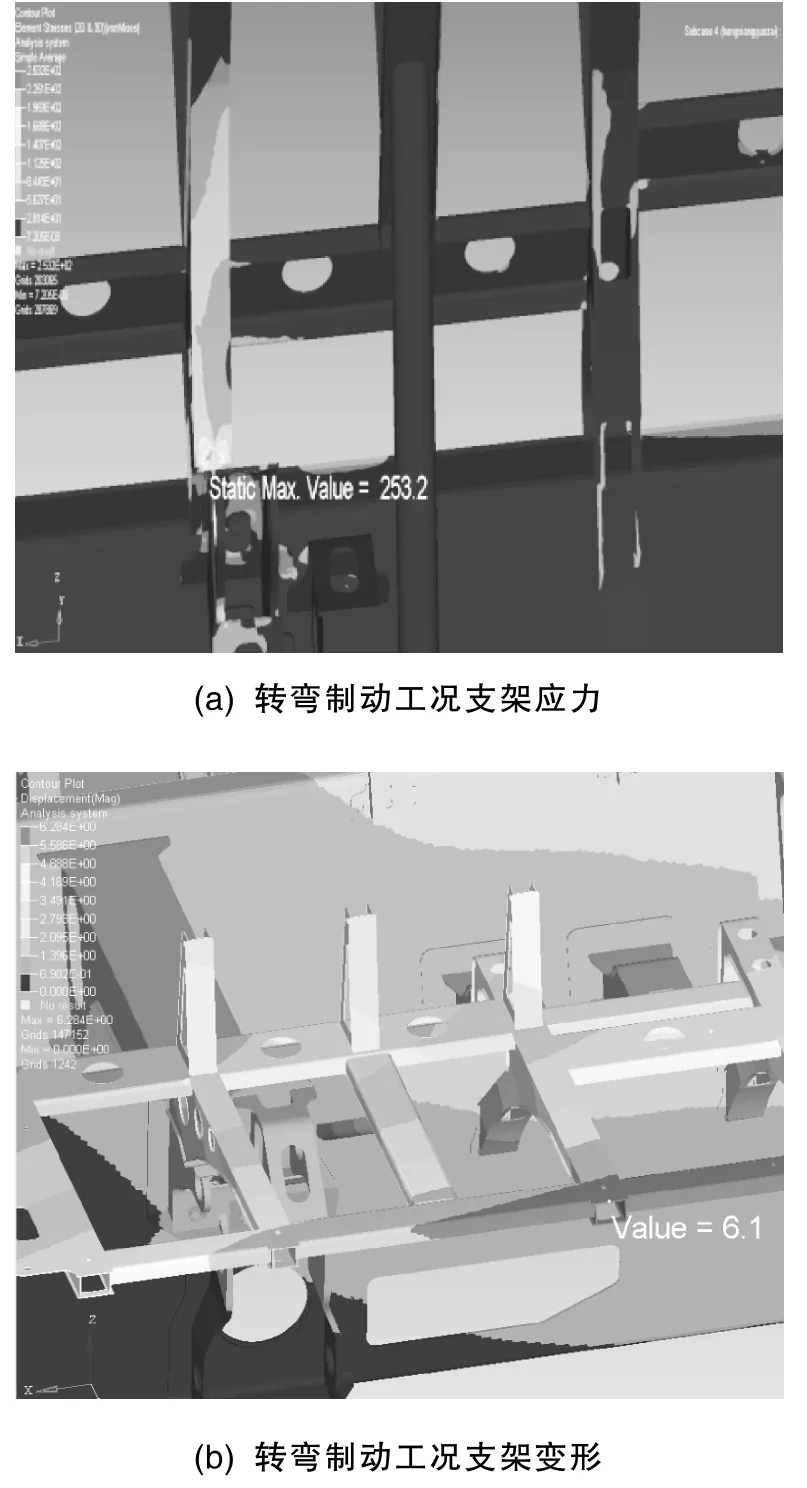

對有限元模型進(jìn)行計算,得到液壓油箱支架在三種典型工況下的應(yīng)力和變形情況,見匯總表2,其中滿載靜態(tài)工況和轉(zhuǎn)彎制動工況下的支架應(yīng)力及變形云圖如圖4和圖5所示。

圖4 滿載靜態(tài)工況支架應(yīng)力及變形

圖5 轉(zhuǎn)彎制動工況支架應(yīng)力及變形

從仿真分析結(jié)果可以看出,液壓油箱支架應(yīng)力最大位置在根部位置,與實際焊縫開裂位置十分接近,確認(rèn)了有限元仿真模型的約束及加載條件是相對準(zhǔn)確可靠,可以開展進(jìn)一步分析。在 3種典型工況下,支架結(jié)構(gòu)安全系數(shù)均小于相應(yīng)工況下的許用安全系數(shù),其中前部支架在底板漏水孔處出現(xiàn)了較為嚴(yán)重的應(yīng)力集中現(xiàn)象,如表2所示,最大應(yīng)力為253.2 MPa,支架整體變形達(dá)到6.1 mm,剛強(qiáng)度較差,不滿足設(shè)計要求。因此,得出結(jié)論,支架結(jié)構(gòu)強(qiáng)度差是導(dǎo)致相應(yīng)位置焊縫開裂的最主要原因。

表2 仿真分析結(jié)果匯總

3 支架改進(jìn)設(shè)計

3.1 支架改進(jìn)方案

在保持上裝接口尺寸不變前提下,重新設(shè)計液壓油箱前部支架結(jié)構(gòu),具體措施如下,改進(jìn)后的液壓油箱支架結(jié)構(gòu)如圖6所示。

圖6 改進(jìn)后液壓油箱支架

(1)對其結(jié)構(gòu)進(jìn)行加寬,由原來的76 mm增加到 146 mm,結(jié)構(gòu)與油氣彈簧支座立板對齊焊接,增強(qiáng)傳力的有效性;

(2)將板材厚度由4 mm變?yōu)? mm;

(3)在三組支架外側(cè)連接一根槽鋼,增加三組支架整體剛度,減小支架整體變形;

(4)支架材料由原來的 Q345鋼板更改為HG785D高強(qiáng)鋼板,其屈服強(qiáng)度不小于685 MPa;

(5)將前部支架底板上的漏水孔取消,而在側(cè)立板上增加漏水孔,減小焊縫處的應(yīng)力集中現(xiàn)象。

3.2 改進(jìn)支架結(jié)構(gòu)剛強(qiáng)度校核

在載荷和邊界約束條件相同的情況下,對改進(jìn)后的液壓油箱支架結(jié)構(gòu)進(jìn)行有限元剛強(qiáng)度分析,計算結(jié)果如表 3所示,其中支架在滿載靜態(tài)工況和轉(zhuǎn)彎制動工況下的應(yīng)力及變形結(jié)果如圖 7和圖8所示。

表3 改進(jìn)后支架計算結(jié)果匯總

圖7 滿載靜態(tài)工況仿真結(jié)果

圖8 轉(zhuǎn)彎制動工況仿真結(jié)果

對比表2和表3可以看出,改進(jìn)后液壓油箱支架在 3種工況下最大應(yīng)力及變形大幅度降低,其中改進(jìn)后支架最大應(yīng)力為97.7 MPa,應(yīng)力安全系數(shù)都不小于7,滿足許用安全系數(shù)要求。

3.3 跑車試驗驗證

經(jīng)過5 000 km跑車試驗驗證,其中包括2 000 km越野路,1 000 km普通公路以及2 000 km高速公路等路況,改進(jìn)后的液壓油箱支架使用狀態(tài)完好,對其焊縫探傷處理,未出現(xiàn)開裂等現(xiàn)象,說明安全性及可靠性滿足特種車輛的使用要求。

4 結(jié)論

本文從液壓油箱支架結(jié)構(gòu)優(yōu)化、提升材料性能等方面進(jìn)行改進(jìn),提高了支架整體剛強(qiáng)度,有效降低支架整體應(yīng)力水平。經(jīng)過跑車試驗驗證,改進(jìn)后支架剛強(qiáng)度及可靠性滿足設(shè)計要求,有效解決了液壓油箱支架焊縫開裂問題。

使用高強(qiáng)度鋼板,減小結(jié)構(gòu)應(yīng)力集中,選擇合理的結(jié)構(gòu)設(shè)計安全系數(shù)可以從設(shè)計源頭提高結(jié)構(gòu)設(shè)計可靠性,為今后重型特種車的結(jié)構(gòu)設(shè)計提供了一定的借鑒和參考。