基于Fluent的電動汽車不同構型功率模塊散熱器對比

馬雅青,閆家益*,余 軍

(1.株洲中車時代電氣伯明翰研發中心,英國 伯明翰 B37 7YE;2.株洲中車時代半導體有限公司,湖南 株洲 412001)

在電動汽車逐漸取代內燃機汽車的大趨勢下,如何確保電動汽車的可靠性已經成為重要的研究課題。作為電動汽車驅動的核心部件,逆變器的使用壽命則與整個汽車的可靠性息息相關。影響逆變器使用壽命的因素有很多,如抗震性、散熱性、結構強度以及疲勞壽命等。其中,逆變器的熱量來源于功率模塊的功率損耗,因此設計輕便合理的散熱器來快速有效驅散功率模塊的熱損將對整個逆變器的正常工作起到至關重要的作用。

目前,針對散熱器的設計主要包括兩種方法,傳統的試驗方法以及借助于仿真軟件的計算流體動力學方法(Computational Fluid Dynamics,CFD)。ERCAN、SHAILESH 等利用拓撲優化的方法對某型空氣冷卻散熱器進行設計與優化。通過試驗方法對優化前與優化后的散熱器進行對比,發現優化后的散熱器殼體能顯著提高其散熱性能。MAVEETY與 JUNG使用試驗與仿真相結合方法對pinfin結構的散熱器進行研究。其中仿真中使用-湍流模型并通過與試驗結果對比驗證了數值模型,并通過此模型對散熱器進行了優化設計。JUNY、LEIL等建立了pinfin結構的散熱器的最低熱阻為目標,以 pinfin結構的寬度、高度、壓力損失和熱源功耗為設計參數的回歸模型,通過與試驗數據校核建立其關系方程。在此基礎上,對散熱器進行了設計優化工作。除了試驗方法,CFD仿真也是散熱器設計的重要工具。YUE與KUZILATI通過CFD方法對聚合物基的微通道散熱器進行了熱仿真分析。通過對比在不同流速、流體熱導率、微通道比率,聚合物基散熱器展現了相較于鋁合金基更具潛力的散熱性能。朱雨、韋巍等利用 ICEPAK軟件對某多密度高功率芯片散熱器進行了熱設計研究,通過研究基板厚度、翅片高度、翅片厚度和翅片間距對散熱效果的影響,得出了散熱器結構的最佳布局方案。同時根據與試驗數據的對比,驗證了數值模型的準確性與可靠性。FENG 與 HONG等利用 CFD方法對三種不同構型的散熱器進行了對比仿真,通過對比發現蛇形通道的散熱器具有最優的散熱性能。同時在此基礎上對通道進行優化,從而實現了將整個逆變器的功率密度提高到9.7 kW/kg。

本文利用 Fluent軟件針對某型散熱器的不同構型進行對比研究。首先通過選擇合適的流體模型、材料參數、網格密度以及邊界條件等,建立菱形 pinfin結構的散熱器數值模型。通過與試驗數據對比以驗證數值模型的可靠性和參數選擇的正確性。然后建立具有相同壓力損失的圓柱形pinfin結構散熱器,通過對比研究兩種構型在散熱效率以及重量方面的優劣性。

1 數值模型與試驗驗證

1.1 流體模型

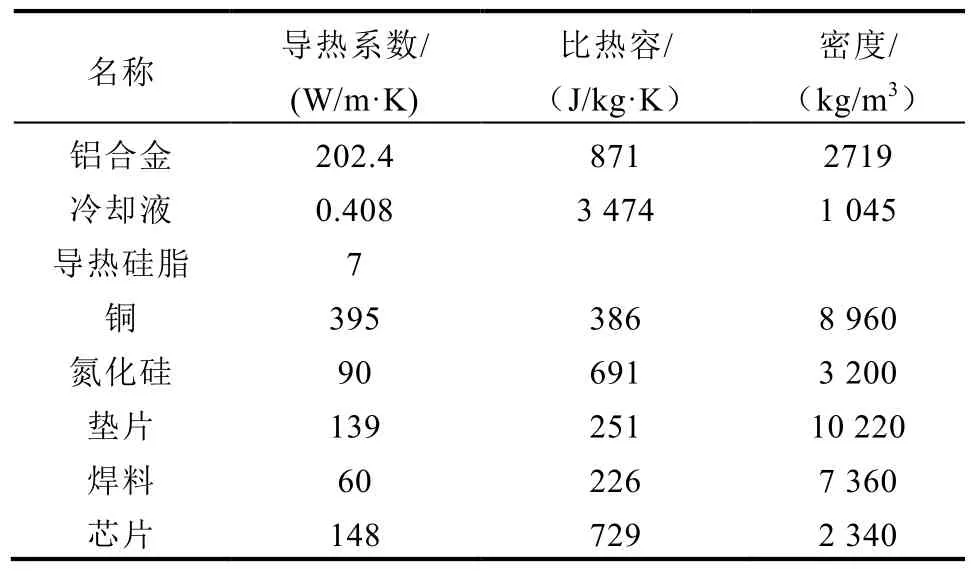

由于流體在散熱器的 pinfin結構之間存在著內部旋轉流動、流動分離等現象,采用可實現的-湍流模型。其傳輸方程分別為

其中,為紊流動能;為紊流動能耗散率;為時間;為流體速度;為流體黏度;G為由平均速度梯度而產生的湍流動能;G為由浮力產生的湍流動能;Y代表可壓縮湍流中脈動擴張對總耗散率的影響;和為常數,分別可設置為1.9和1.44;σ和σ為湍流普朗特數,分別取值1.0 和1.2;S和S為用戶定義項。

1.2 Pinfin結構

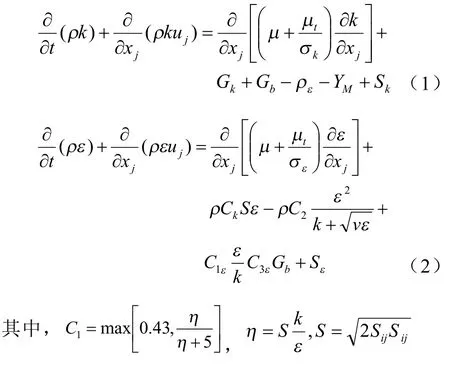

本文主要考慮兩種 pinfin構型,即菱形和圓柱形。其中菱形作為基準構型,其尺寸如圖 1所示,pinfin的高度為4 mm。菱形散熱器已經生產并可以進行試驗,從而為數值模型的驗證提供試驗依據。圓柱形構型保持與菱形相同的排列方式,同時保證每個 pin之間的距離保持一致,如圖 1所示。需要指出的是,為了體現出兩種構型在散熱效率方面更好的可比性,需要保證兩種散熱器在相同流速的情況下出入口的壓力損失保持一致。因此,圓柱形pin的直徑需要在驗證好數值模型后再確定。

圖1 Pinfin構型尺寸 (單位:mm)

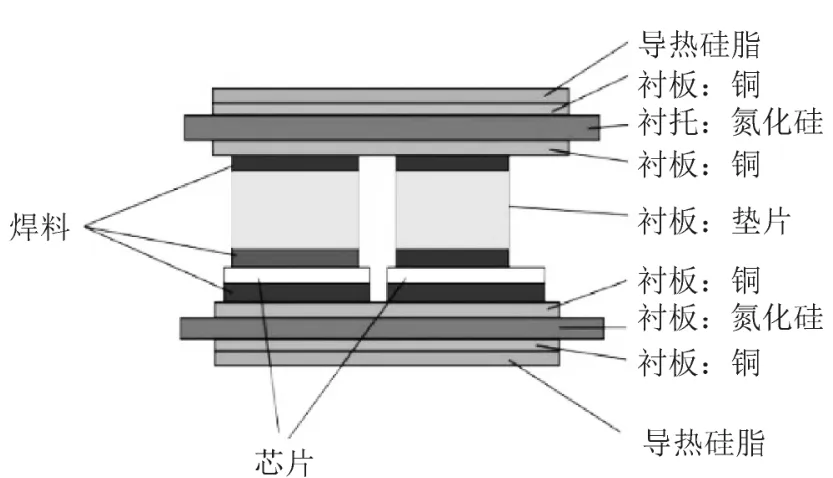

1.3 材料屬性

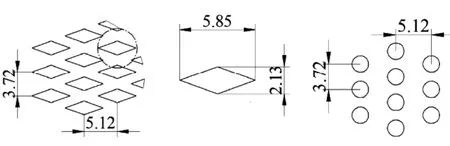

作為數值模型的主要輸入條件,材料屬性對整個數值仿真的有效性和可靠性起到至關重要的作用。本文的整個仿真模型由三部分組成,即散熱器、冷卻液以及功率模塊。散熱器由鋁合金6063加工制造而成。冷卻液采用的是 50%乙二醇水溶液。功率模塊的橫截面如圖 2所示。其中,導熱硅脂位于功率模塊與散熱器之間,以便更好地傳遞熱量。仿真所需要的材料參數見表1。

圖2 功率模塊材料構成

表1 數值模型材料參數

1.4 邊界條件與網格模型

根據散熱器的產品設計規格書,冷卻液的流速為 10 L/min,入口溫度為70 °C。在Fluent 軟件中,入口的邊界條件設置為質量流速以保證與真實情況更高的一致性,出口壓力則設置為0 Pa。采用1 mm的網格長度對數值模型進行網格劃分,如圖3所示。模型中總共約222萬網格以及約47萬節點。因為此模型主要是通過與試驗數據的壓力損失進行對比以驗證數值模型,因此,當前模型并不包括功率模塊以及熱量損失等。

圖3 網格模型

1.5 試驗對比

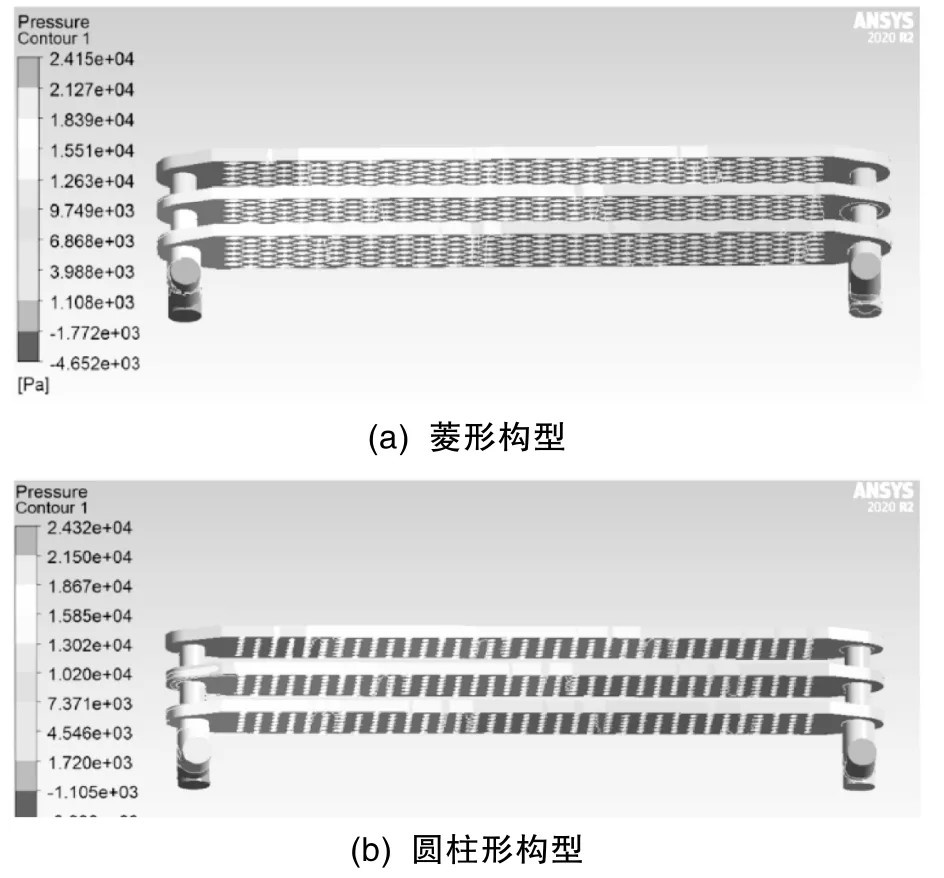

按照與仿真一樣的邊界條件進行試驗,總共進行了5組試驗,試驗數據與仿真數據見表2。從數據中可以看出,菱形散熱器的壓力損失仿真數值與試驗數據吻合良好,誤差僅為2.4%。從而驗證了選取的流體模型的正確性以及網格密度的合理性。為了確定圓柱形pin的尺寸同時保證和菱形具有相同的壓力損失,在相同參數的設計下,進行了一系列參數化的流體仿真,最終發現當圓柱的直徑選擇為2.4 mm時,其壓力損失與菱形散熱器十分相近,如表 2所示。需指出的是,此處的壓力損失選擇的是出入口的面平均壓力值之差,兩種構型的壓力云圖如圖4所示。

表2 試驗數據與仿真數據對比 單位:kPa

圖4 冷卻液壓力云圖

2 結果對比與討論

在上文中已經驗證過的數值模型基礎上,將八塊功率模塊添加到散熱器中間進行熱流體仿真,如圖5所示。

圖5 功率模塊網格模型

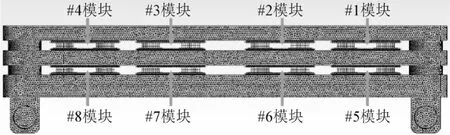

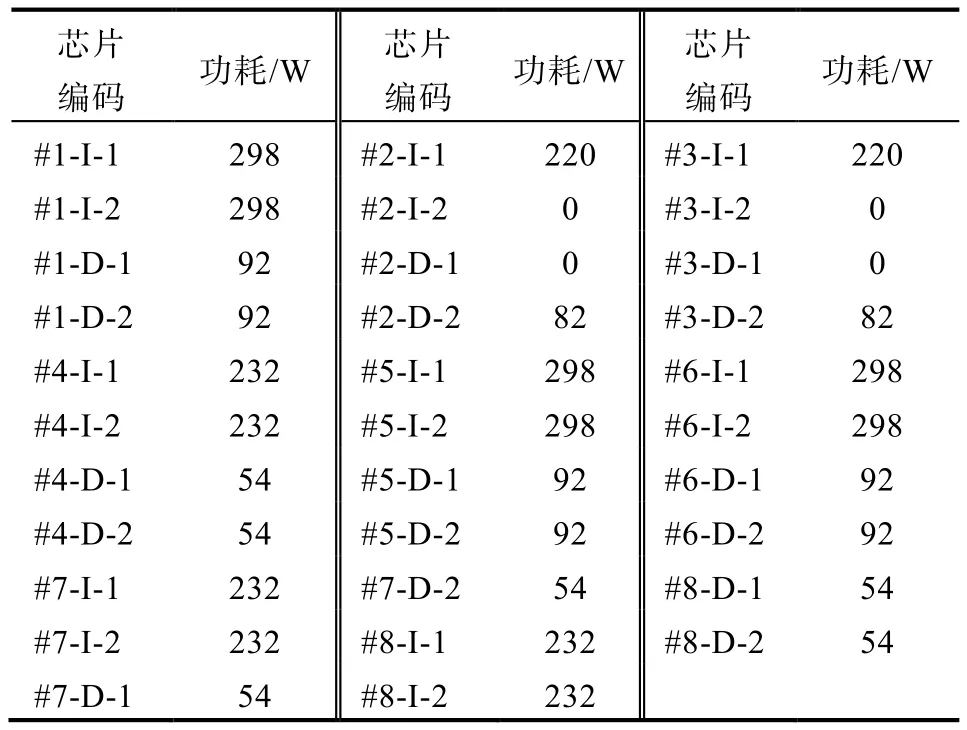

功率模塊模型采用1 mm的網格長度劃分,每個零件之間使用接觸處理。每個芯片上的功率損耗如表 3所示。需要指出的是,每個功率模塊上包含兩個二極管芯片和兩個絕緣柵雙極型晶體管芯片(Insulated-Gate Bipolar Transistor, IGBT)。芯片編碼第一個數字代表功率模塊的編號,中間字母代表芯片(D為二極管芯片,I為IGBT芯片),最后的數字代表芯片的編號。

表3 芯片功率損耗

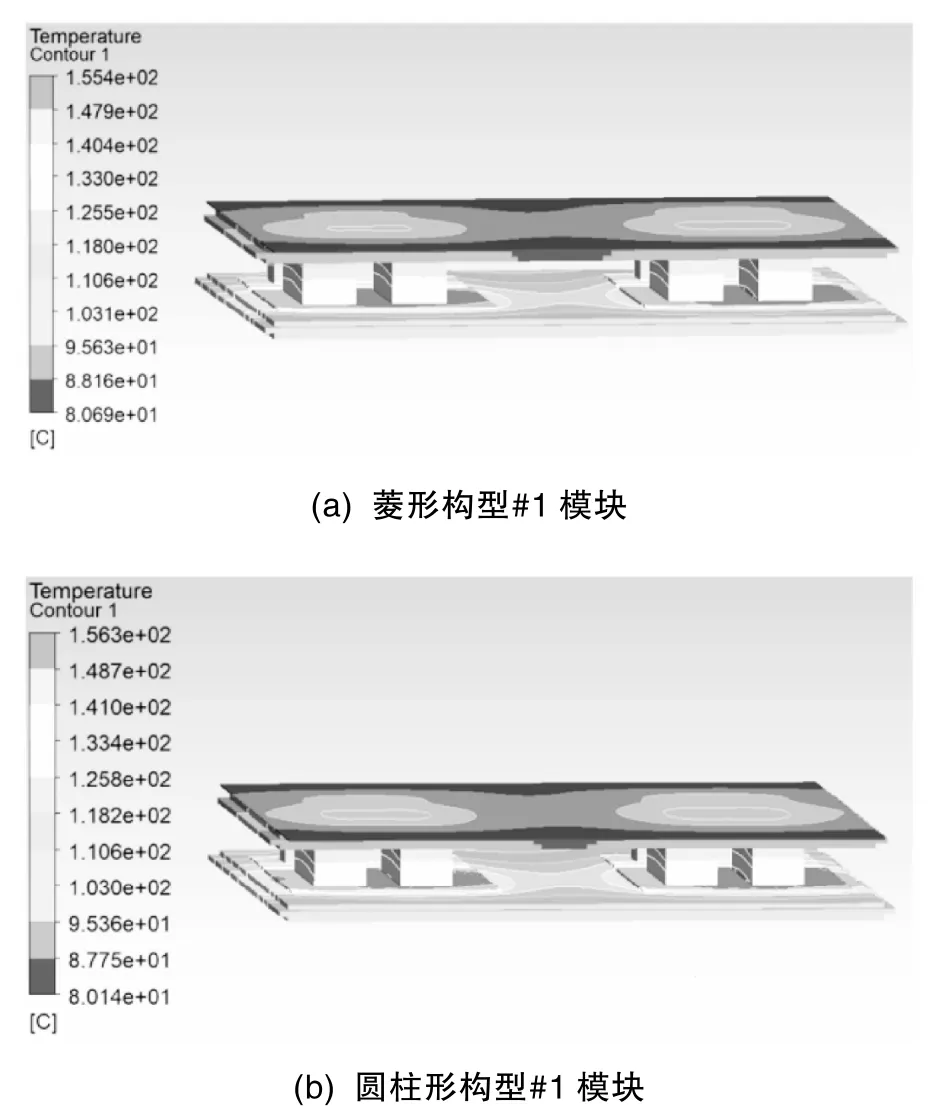

從圖 6可以看出,菱形與圓柱形散熱器具有相似的溫度分布,上層散熱器的溫度普遍低于中間和下層散熱器。這主要是由于功率模塊本身的結構導致的。從圖 2可以看出,芯片,即熱源,坐落于功率模塊的下方,熱量也因此更傾向于向底部傳遞,而非繞過厚度較大的墊片再向上部傳遞,如圖7所示。從圖中也可以明顯看出在1號、5號和6號功率模塊處出現高溫區域,這是由其本身較高的功率損耗導致,如表 3所示。同時兩種散熱器的最高表面溫度也十分接近,分別為132.5 °C 和 134.5 °C。

圖6 散熱器溫度云圖

圖7 功率模塊溫度云圖

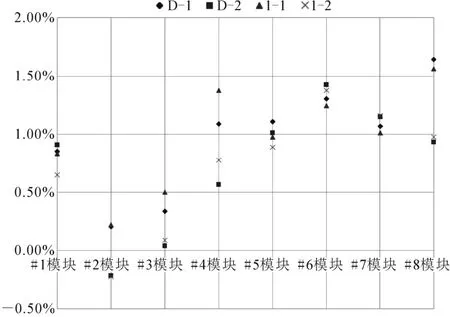

圖8給出了圓柱形散熱器上功率模塊的結溫相對于菱形散熱器的對比圖。從圖中可以看出,大部分圓柱形散熱器上模塊結溫均產生相對較高的溫度, 2號模塊上的第二個二極管芯片和IGBT芯片除外。但是相對值均低于2%(僅有兩處高于1.5%)。因此,可以看出在相同的壓力損失下,菱形和圓柱形散熱器具有十分相近的散熱效果,對模塊結溫的影響并不大。但是考慮到結構重量時,2.4 mm直徑的圓柱形pinfin結構可以比相對應的菱形結構節省 27%的重量,所以總體上來說圓柱形pinfin結構散熱器具有更好的優勢。

圖8 芯片結溫對比圖

3 結論

本文借助于 Fluent軟件對某型電動汽車逆變器散熱器進行熱流體仿真。從仿真結果中可以發現:

(1)采用可實現的-湍流模型能夠準確地模擬冷卻液在散熱器中的流動情況,可以從仿真結果中壓力損失與試驗數據良好的吻合得到驗證;

(2)2.4 mm直徑的圓柱形pinfin結構散熱器具有與基準菱形散熱器相同的壓力損失,為兩種散熱器之間的散熱性能對比做好準備;

(3)菱形散熱器與圓柱形散熱器的溫度云圖相似,且散熱器表面最高溫度也十分相近,分別為 132.5 °C 和 134.5 °C;

(4)大部分在圓柱形散熱器上的模塊結溫高于菱形散熱器,但均不超過 2%。考慮到圓柱形pinfin結構中在重量上的優勢,其可以作為更優的構型選擇;

(5)借助于已經驗證的流體模型,接下來可以對圓柱形 pinfin結果的排布布局進行優化,以達到更優的散熱效果。