基于CAN報文的轉向力測試方法

馬 駒,陳世平,陳 思

(威馬汽車科技集團有限公司 成都研究院,四川 成都 610110)

伴隨著智能科技的發(fā)展,汽車行業(yè)從傳統(tǒng)的燃油汽車向智能汽車方向發(fā)生轉變,轉向系統(tǒng)也由最開始的傳統(tǒng)機械式向電子化、智能化發(fā)展,甚至是取消傳統(tǒng)機械傳動結的線控轉向系統(tǒng)也開始逐漸走進視野。現代智能汽車上普遍采用的電動助力轉向系統(tǒng)相比較于傳統(tǒng)的機械式轉向系統(tǒng)來說,手感更輕,更柔順平滑。其中,方向盤的轉向力是轉向系統(tǒng)關鍵參數,它影響著駕駛人員對路感的正確判斷,關系著整車的舒適性及行駛安全性,所以需要對實車進行方向盤轉向力的測試,看實測值是否滿足要求。對于轉向力的測試,通常情況下,我們采用力矩方向盤和數據采集儀進行相關實驗:把力矩方向盤固定在轉向盤上,通過力矩方向盤可以采集到轉向時的轉向力矩、轉向角度以及轉動速度的大小。但是傳統(tǒng)的測量方法前期準備時間長,儀器設備安裝和拆卸較為麻煩,操作不便,后續(xù)數據結果處理也復雜繁瑣。

隨著車輛轉向系統(tǒng)配置的升級,帶來了轉向助力形式的改變,也增加了新的測試的可能性。故本文提出一種新的方法,通過控制器局域網絡(Controller Area Network, CAN)的電動助力轉向管柱(Electric Power Steering Column, EPS)節(jié)點發(fā)出的報文來讀取電動助力轉向管柱內部自帶的扭矩傳感器和轉角傳感器的數值,來記錄、測量轉向力。由于當代汽車都裝配有電動助力轉向管柱,并通過CAN總線進行整車通訊,所以在整車轉向性能測試驗證時,都可以通過CAN報文來讀取數據,這種方法可以極大程度上減少前期試驗準備的工作量,不再需要額外安裝外部設備,減少了安裝誤差,提升了測試數據的精度。

1 CAN總線

近二十年來,隨著汽車產業(yè)的電子化,信息化程度越來越高,整車上裝配的由電子控制單元控制的零部件數量也越發(fā)的增多,特別是純電動汽車行業(yè)。隨著各種傳感器,集成電路,智能芯片等電子元器件在整車上的廣泛使用,在提升汽車動力性,經濟型,舒適性,行駛穩(wěn)定性和安全性的同時,也會帶來相應的問題,比如:電子設備的大量使用增加了布線的長度、也讓布線的復雜性增大、運行的可靠性降低以及售后維修的成本較高等。

在車輛的實際使用中,由于各子系統(tǒng)之間的控制器對某一個傳感器信號可能存在共用需求,并且對這些信號的實時性的要求又因為數據的跟新速率和控制周期不同而有差別,更重要的是整車上搭載的傳感器和控制器等,來自不同的供應商,可能存在不同的語言或者評價規(guī)范,所以有必要采用一種全球通用的標準來解決狀態(tài)信號和控制信息的傳輸問題,因此,設計出了多種適用于汽車使用環(huán)境的汽車網絡技術,其中最常用的就是CAN總線協議。它是一種串行多主機控制器局域網的總線,支持差分收發(fā),因而適合高干擾環(huán)境,并具有較遠的傳輸距離;在功能上,CAN總線可以簡化車身線路布局,提高車身控制系統(tǒng)的穩(wěn)定性,使整車在控制方面更智能、快捷、精準,特別適合在汽車控制系統(tǒng)使用。

1.1 CAN總線原理

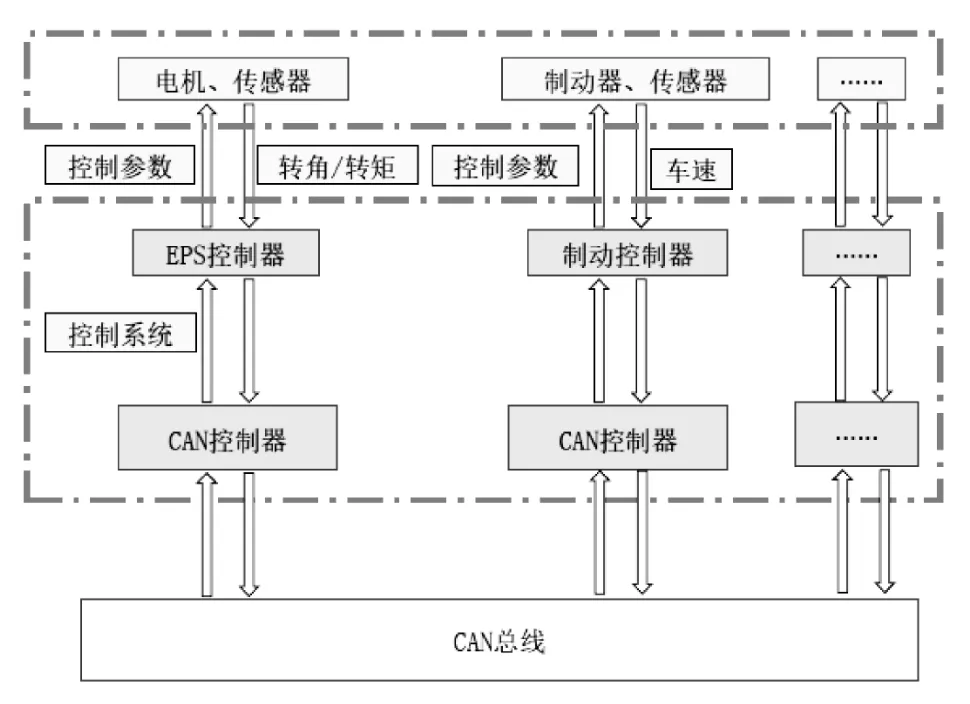

CAN總線使用的是串行數據傳輸方式,這種通訊協議還支持多主控制器,可以滿足整車上對通訊節(jié)點需求。其工作原理如圖 1所示,當總線上其中一個節(jié)點準備向其他節(jié)點發(fā)送數據時,該節(jié)點的控制器將會把待傳輸的數據和自己的標識符傳送至本站的CAN芯片,在收到總線分配的傳輸指令后,CAN芯片將會把待傳輸的數據根據協議組織轉換成對應格式的報文并通過廣播形式傳輸到總線上的各個節(jié)點。每個網絡節(jié)點都可以接收到這一幀報文,并通過標識符解析出當前節(jié)點是否需要接收此幀報文信息;因為每個節(jié)點的標識符都具有唯一性,總線還可以通過標識符來定義報文傳輸的優(yōu)先級。

圖1 CAN總線通訊原理

1.2 CAN總線優(yōu)點

通過對各控制器傳輸接口進行相關CAN協議的通用規(guī)定,可以讓控制器中的CAN總線模塊的CAN控制器完成通訊功能,比如信息緩沖和濾波;讓CAN收發(fā)器作為CAN控制器和物理總線之間的接口,來實現邏輯電平信號的轉換,比如將采集的電信號轉換成數字信號,再以特定的編碼方式轉換成CAN報文。

在CAN網絡上,任意一個節(jié)點都可以在任何時候主動的向其他節(jié)點發(fā)送報文;在報文的標識符上,又將節(jié)點分為了不同的優(yōu)先級來保證重要的數據可以率先發(fā)送到各個節(jié)點,減少了總線沖突仲裁的時間,提升了傳輸效率;并且CAN總線上的通訊節(jié)點可對報文的標識符進行濾波實現點對點、點對多以及全局廣播等傳播方式來接收總線上的數據。

通過CAN總線技術,可以把整車上各個傳感器上采集的實時數據通過報文的形式發(fā)送到CAN線上,再傳輸到各個節(jié)點所代表的各子系統(tǒng)的控制器上,CAN總線相當于一個數據傳送、分享的一個媒介平臺,各個節(jié)點控制器都可以在上面獲取到所需要的各種信息,比如智能輔助駕駛的域控制器需要通過CAN總線來接收EPS的方向盤轉角信號以及汽車電子穩(wěn)定控制系統(tǒng)(Electronic Stability Controller,ESC)的車速信號。這樣的信息傳輸方式使整車各個系統(tǒng)之間可以協調運轉、信息共享,保證行駛的安全性、舒適性和可靠性。

2 轉向力測試方法

2.1 CAN報文測試

由于當代智能汽車普遍需要達到L2、L3甚至L4級別的自動駕駛,要求轉向系統(tǒng)能夠提供方向盤轉角信號,轉向助力電機需要根據實時方向盤手力矩、方向盤轉動速度的以及當前車速進行綜合判斷來提供相應的助力,故電動助力轉向管柱內部皆配置有高精度轉角傳感器和扭矩傳感器,可以實時的監(jiān)測到轉向系統(tǒng)方向盤轉角信號和轉向扭矩信號,并在CAN總線上EPS通訊節(jié)點處將采集到的實時數據轉化成報文,通過CAN總線傳輸到其他各控制器節(jié)點處進行報文解析后,即可獲取到轉向系統(tǒng)的當前狀態(tài)信息。所以,可以通過讀取CAN總線上EPS節(jié)點處發(fā)送的報文并對其進行解析,從而獲取到轉向力矩信息。

2.1.1 CAN報文測試設備及方法

實驗設備:CAN網絡分析測試設備、相關軟件、電腦。

實驗方法:

(1)設備連接:將 CAN網絡分析測試設備的USB端連接在筆記本電腦端,測試設備的另外一端連接在整車網絡通訊接口上,這個網絡通訊接口可以輸出整車上接入CAN總線上的節(jié)點的傳感器的數據信息。

(2)軟件設置:在電腦端的 CAN總線讀取軟件Canalyzer中添加DBC解析文件,設置數據通道,查看EPS的方向盤轉角信息、轉速信息、轉動力矩信息、整車車速信息等等。整車數據采集方式如圖2所示。

圖2 CAN報文數據采集設備

(3)根據原地轉向力的試驗操作規(guī)范:測試時從轉向中間位置向左轉向到左極限,然后再右轉至右極限,最后再轉回到中間位置,為一個轉向循環(huán)。從開始轉動方向盤時錄制保存CAN總線上的報文,直到試驗完成。

通常情況下,車輛在原地怠速轉向時,轉向工況最為惡劣,此時轉向力最大,故主要針對怠速工況下的轉向力進行討論。

2.1.2 CAN報文測試數據

在測試過程中,通過電腦可以實時地、直觀看到采集的數據曲線,可初步對試驗結果進行把控:排查變化過大、轉向不平滑等不滿足試驗要求的工況,這樣可以減少工作量,提升工作效率。

將錄制好的CAN報文,在Canalyzer軟件中,進行數據的添加、回放,將總線上電動助力轉向管柱節(jié)點的方向盤的轉角信號,轉向盤轉向力矩信號以及力矩方向信號通過圖形窗口進行圖形數據的查看,如圖 3所示,其中力矩方向信號表示此時轉向力矩的方向。

圖3 CAN報文信號

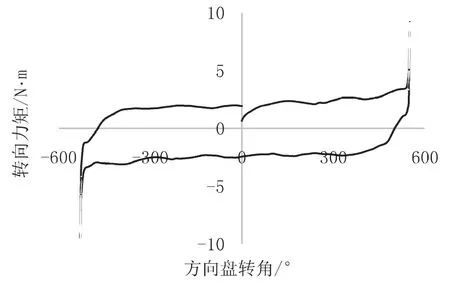

將圖形數據導出保存成數據文件,在 Excel中進行數據的處理整合,得到的方向盤轉向力矩和轉角關系曲線,如圖4所示。

圖4 CAN報文轉角-轉矩關系曲線

由圖 4可以看出,轉向力矩曲線平滑,線性度較好,力矩整體較小,保證了轉向時的舒適性,滿足規(guī)范要求;在轉向中間位置處,轉向力矩變化平緩,約為2 N·m左右;在大角度轉向時,力矩逐漸增大,保證駕駛人員信心感。在極限位置處,由于操縱的誤差的存在,導致在轉向器安裝止點處發(fā)生撞擊,造成了轉向力矩的突然增大,與實際相符。

2.2 力矩方向盤測試

將力矩方向盤按規(guī)范要求固定安裝在轉向盤上,連接適配的數據采集儀。當開始采集數據后,按照轉向力的試驗操作規(guī)范操作完成至少三次完整的轉向循環(huán)。將通過力矩方向盤采集的數據在專用軟件中進行查看,導出數據到Excel中進行后處理,得到的方向盤轉角對應的轉向力曲線如圖5所示。

圖5 測量儀轉角-轉矩關系曲線

從圖 5可以看出:整車在怠速工況下,方向盤轉向力整體的線性度較好,曲線變化平緩,滿足標準要求;在轉向中間位置處轉向力的變化較小,約為2 N·m左右;在大角度轉向時,轉向力逐漸增大,符合安全駕駛要求。

2.3 CAN報文可靠性分析

由于轉向管柱的報文發(fā)送周期為20 ms,而力矩方向盤采樣頻率為 100 Hz,所以將力矩方向盤采集的數據進行一定的處理來降低頻率,方便數據對比。通過測量儀和CAN報文兩種方式得到的各轉向角度下方向盤的轉向力的曲線如圖6所示。

圖6 兩種測量方法轉角-轉向力矩曲線

由圖形可以看出,兩種方式得到的轉角-轉向力矩圖形趨勢基本一致,數值大小基本相近;轉向力普遍較小,轉向輕便,且轉向力矩變化平順,不同角度下都能對駕駛員有較好的力矩反饋,符合駕駛習慣,滿足轉向性能規(guī)范要求。這也表明通過CAN報文測試轉向力的方法是可行的,準確的。

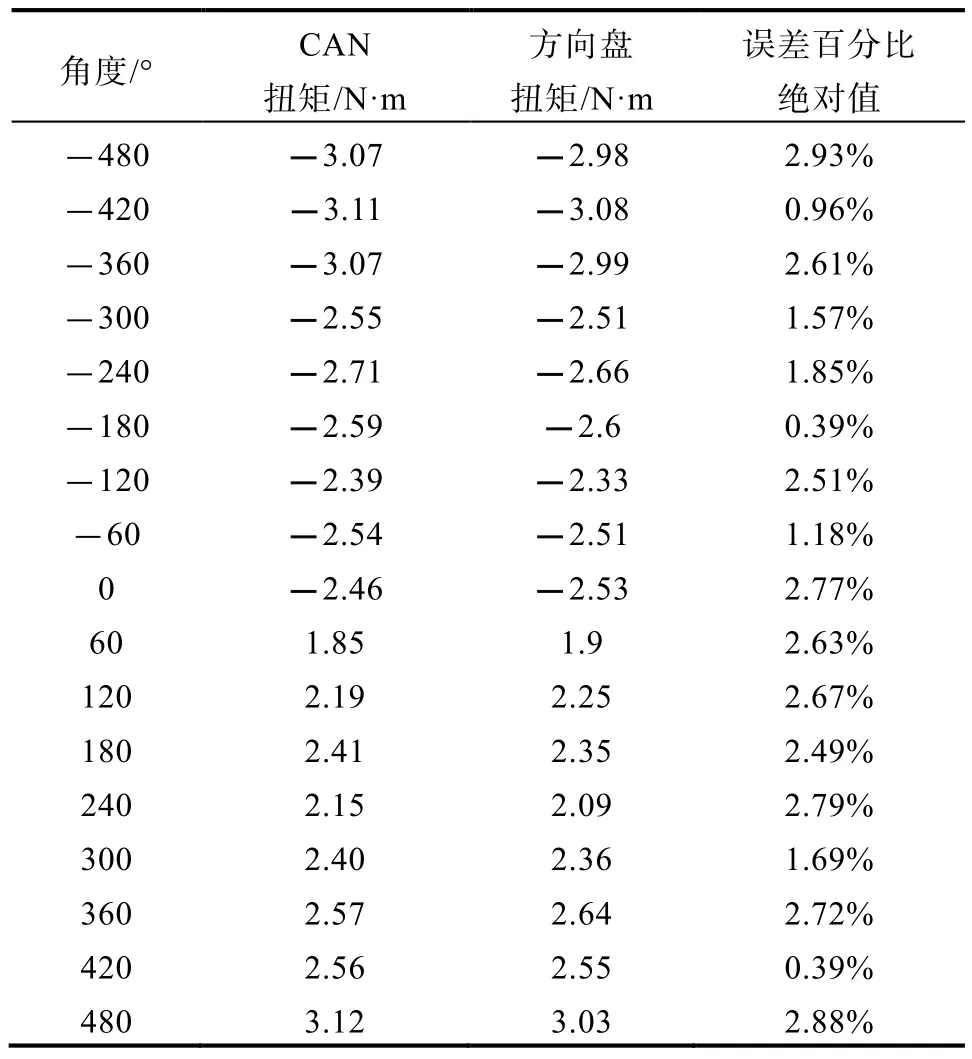

在怠速工況轉向過程的測試數據中,以 60°的轉向角為間隔,提取相應轉角下的轉向力矩值。通過CAN報文和力矩方向盤測得的轉向力矩數據如表1所示。

表1 轉向角-轉向力矩表

通過表 1可以看出,從轉向右極限到轉向左極限的轉向過程中:在轉向中間區(qū)域位置,轉向力較小;隨著轉向角度的增大,轉向力也隨之增大,與實際相符。這兩種不同測試方法在相同轉向角度時,轉向力矩的值接近,變化趨勢一致,兩者的誤差均小于3%,差值較小,在可接受范圍之內,由此可知,通過CAN報文進行轉向力測試的方法,是可行可靠、較為準確的,后續(xù)可以采取CAN總線報文的方式來進行轉向力的其他工況的試驗。

3 動態(tài)轉向力測試

通過怠速工況下的兩種測試方法的對比,驗證了CAN報文測試方法的正確性和可靠性,后續(xù)將直接通過CAN報文的方法進行轉向力測試數據的錄制、保存。由于整車在高速行駛過程中,進行大角度的轉動過于危險,且應用場景較少,故主要是在小角度轉向(5 °~25 °)時,進行整車動態(tài)轉向力矩測試。

本文中的小轉向角度下整車動態(tài)轉向力測試主要針對10 km/h~120 km/h車速范圍來進行。在各車速下,進行至少三個完整周期的小角度轉向試驗,并在實驗開始前進行CAN報文的錄制。對CAN報文數據進行分析處理后,得到的不同轉向角度時,各車速下對應的轉向力矩值如表2所示。

表2 不同速度段各方向盤轉角轉向力矩值

由表2可以看出,在低車速段(30 km/h內),轉向力隨著轉向角度的變大而平緩增加,且力矩值較小,保證了駕駛舒適性;在中高車速段,轉向力矩增長明顯變快,保持駕駛信心感。整體來看,整車動態(tài)工況下,隨著車速的增加、轉向角度的增大,轉向力矩明顯變大,與實際情況相符,滿足了整車轉向性能要求;轉向力矩在各車速下的線性度較好,變化梯度較小,同時力矩波動控制較好,給駕駛員的駕駛反饋良好。

4 總結

通常情況下,采用力矩方向盤對轉向手力矩進行測量,這種方法步驟較為繁瑣,實驗前期的準備工作較多,而本文提出的通過解析CAN總線上EPS節(jié)點發(fā)送的報文的方法來測量轉向力矩則更方便快捷。根據CAN報文和力矩方向盤兩種方式的測量結果對比可以看出,通過CAN報文方式來測量轉向力的方法是可行可靠的、準確的,這不僅縮減了傳統(tǒng)測試方法的步驟,還減少了設備安裝誤差,提高了測量精度。隨著車輛配置的迭代升級,電動助力轉向管柱大范圍使用的普及,讓這種測量方法的適用性也得到了保障。