四方金礦充填系統(tǒng)與工藝的方案選擇

羅才嚴(yán),鄭伯坤 ,張峰

(1.陜西鳳縣四方金礦有限責(zé)任公司, 陜西 寶雞市 721000; 2.長沙礦山研究院有限責(zé)任公司, 湖南 長沙 410012; 3.金屬礦山安全技術(shù)國家重點(diǎn)實(shí)驗(yàn)室, 湖南 長沙 410012)

0 引言

隨著國內(nèi)尾砂充填技術(shù)的應(yīng)用與發(fā)展,尾砂充填主體設(shè)備也在不斷的更新迭代。目前國內(nèi)尾砂充填可分為壓濾充填、砂倉充填、深錐濃密機(jī)充填、深錐濃密機(jī)與砂倉協(xié)同充填、膏體倉儲(chǔ)式濃密機(jī)充填5種方式[1-5]。其中應(yīng)用最多的為深錐濃密機(jī)充填和壓濾充填,前者適用于連續(xù)充填工況,后者適用于大部分中小型礦山,在已有高效濃密機(jī)可作為初步濃縮設(shè)備的情況下,其投資較低,但運(yùn)營成本高。單純的砂倉充填由于其處理能力小,溢流跑渾等問題而逐漸被淘汰。膏體倉儲(chǔ)式濃密機(jī)綜合利用了深錐濃密機(jī)絮凝沉降機(jī)理及砂倉造漿放砂原理,摒棄了易導(dǎo)致壓耙事故的中心耙架結(jié)構(gòu),同時(shí)采用了平底結(jié)構(gòu),但應(yīng)用時(shí)間尚短,市場尚未完全鋪開[6-10]。充填方式的選擇應(yīng)根據(jù)礦山的具體情況而定。

四方金礦設(shè)計(jì)為地下開采,原采用無底柱分段崩落法開采,由于多年的開采造成地表塌陷,給當(dāng)?shù)氐纳鷳B(tài)環(huán)境造成了一定的影響。依據(jù)《陜西省秦嶺生態(tài)環(huán)境保護(hù)條例》,四方金礦周邊不允許崩落,因而礦山需要將崩落法改為充填法。該礦采用充填法后,可提高資源利用率,延長礦山服務(wù)年限,促進(jìn)企業(yè)綜合經(jīng)濟(jì)效益的提升。同時(shí),充填站作為充填采礦法的配套設(shè)施之一,需根據(jù)礦山的實(shí)際情況進(jìn)行充填設(shè)備及工藝的選擇。在經(jīng)濟(jì)合理的前提下滿足采礦方法的要求,充填技術(shù)穩(wěn)定可靠是該礦由崩落法改為充填法的關(guān)鍵所在。

1 礦山概況

四方金礦的礦體受泥盆系地層和斷裂構(gòu)造蝕變帶控制,地層傾向與含金蝕變帶傾向基本相同,但前者傾角相對后者小1°~10°,構(gòu)造及揉皺發(fā)育處礦化較好。根據(jù)工業(yè)指標(biāo),主要有I2號主礦體及圍繞主礦體的多個(gè)小礦體。I2號主礦體占全礦床資源量的85%以上,長490.80 m,平均厚度為18.14 m,傾斜沿伸421 m,賦存標(biāo)高在890 m以上,產(chǎn)狀(43°~47°)∠(46°~83°)。主礦體總體呈透鏡狀,1240 m標(biāo)高以上的淺部礦體形態(tài)簡單,中心段呈巨囊狀;1240 m標(biāo)高以下和兩端有分支復(fù)合現(xiàn)象。

2 充填系統(tǒng)建設(shè)方案

2.1 設(shè)計(jì)原則

為了實(shí)現(xiàn)安全、高效、經(jīng)濟(jì)地將全尾砂充填料漿輸送至井下采空區(qū),在開展全尾砂充填工藝方案設(shè)計(jì)時(shí),應(yīng)遵循以下原則:

(1)在滿足充填工藝要求的前提下,以全尾砂作為主要充填料,減少地表排放和降低充填 成本;

(2)充填料配比、濃度、充填體強(qiáng)度等應(yīng)滿足采礦工藝要求,以提高采礦回收率、降低采礦貧化率為目的;

(3)選擇的充填系統(tǒng)在技術(shù)上可行,工藝上 可靠;

(4)考慮現(xiàn)場實(shí)際情況進(jìn)行系統(tǒng)設(shè)計(jì),盡可能避免對目前生產(chǎn)造成影響;

(5)尾砂濃密設(shè)備、料漿制備設(shè)備要充分考慮尾砂的粒度;

(6)料漿輸送距離遠(yuǎn),對設(shè)備能力、穩(wěn)定性、配置等要求高;

(7)在管路設(shè)計(jì)時(shí)應(yīng)充分考慮料漿阻力,選擇合適管徑;

(8)設(shè)計(jì)時(shí)應(yīng)優(yōu)化設(shè)備布置,減少占地,節(jié)省外圍配套設(shè)施費(fèi)用;

(9)本著“系統(tǒng)可靠、投資合理、運(yùn)營最佳、維修簡單”的原則進(jìn)行規(guī)劃設(shè)計(jì)。

2.2 充填系統(tǒng)生產(chǎn)能力計(jì)算

擬建的全尾砂充填系統(tǒng)應(yīng)滿足70×104t/a的井下空區(qū)充填要求。

2.2.1 日均采空區(qū)量

式中,Q0為日平均需要充填的空區(qū)量,m3/d;A為為年平均出礦量,70×104t;δ為礦石容重,2.72 t/m3;T為年工作日,330 d。

2.2.2 日均充填量

式中,Qd為日均充填料漿體積,m3/d;K1為沉縮比,取1.10;K2為流失系數(shù),取1.05;Z為采充比,m3/m3,取1。

2.2.3 日均最大充填量

式中,Qdmax為礦山日最大充填能力,m3/d;k為充填作業(yè)不均衡系數(shù),取1.3。

2.2.4 尾砂產(chǎn)量及用量

按平均灰砂比1:10計(jì)算,充填站平均日用尾砂量為1000 t/d。按原礦處理量2100 t/d,尾砂產(chǎn)率98%計(jì),日均產(chǎn)尾礦量為2050 t/d,完全滿足采充 要求。

2.2.5 規(guī)劃充填能力

考慮一定的富余系數(shù),充填系統(tǒng)能力按照1000 m3/d設(shè)計(jì),較合適的小時(shí)充填能力為80~100 m3/h。

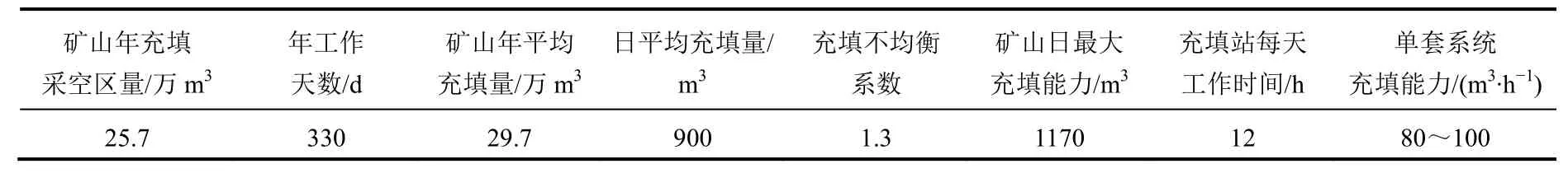

充填料制備站充填能力計(jì)算見表1。

表1 充填料制備站充填能力計(jì)算

3 尾砂膠結(jié)充填工藝選擇

3.1 基于膏體倉儲(chǔ)濃密機(jī)的充填工藝(方案1)

3.1.1 工藝流程

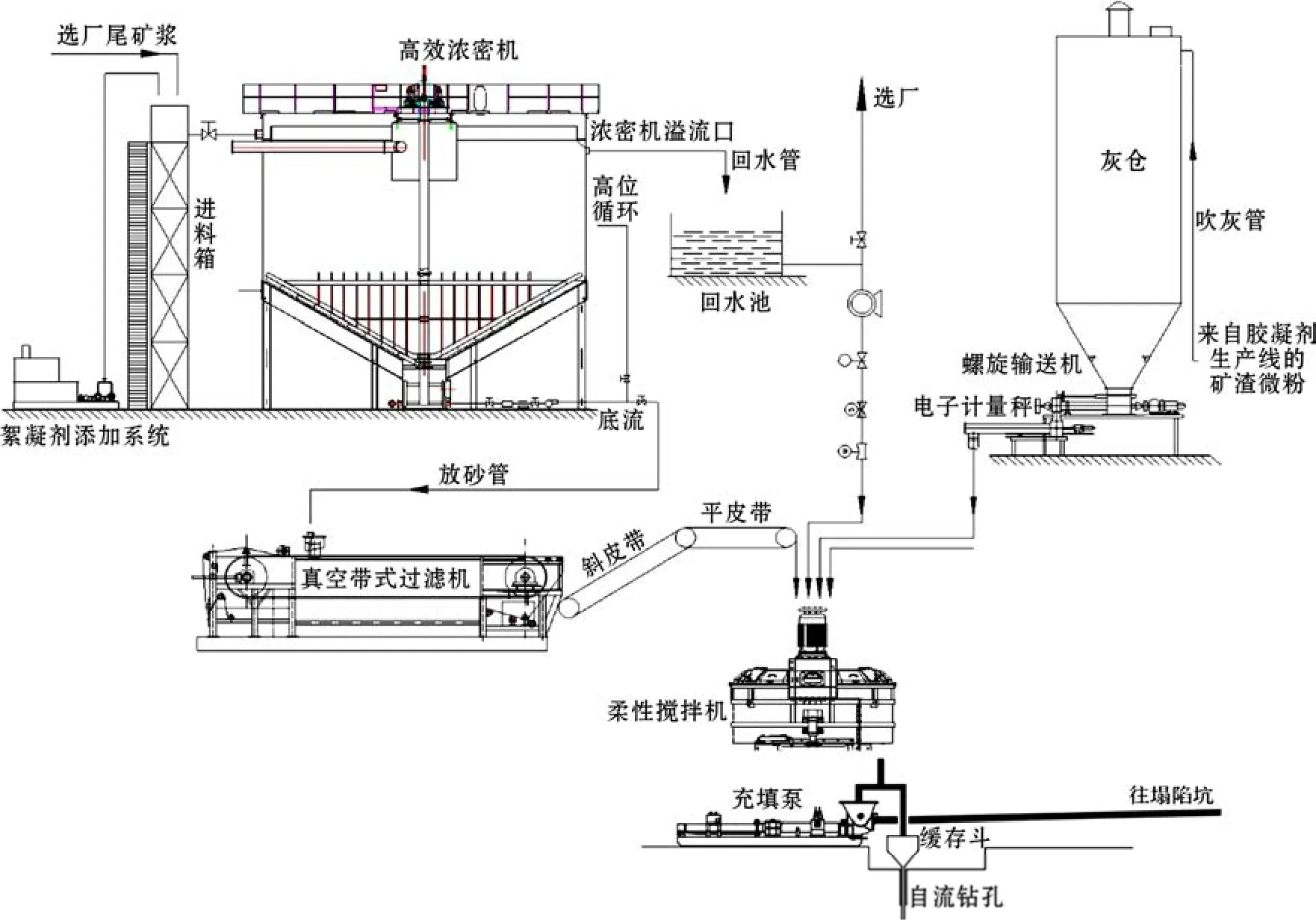

選廠產(chǎn)出的全尾礦經(jīng)渣漿泵和尾砂輸送管道揚(yáng)送至充填站的膏體倉儲(chǔ)濃密機(jī)中,添加絮凝劑處理后形成高濃度底流。膏體倉儲(chǔ)濃密機(jī)中的全尾砂漿存儲(chǔ)一段時(shí)間后,通過倉體頂部階梯閥排出上部清水,可進(jìn)一步提高放砂濃度。開啟倉底均質(zhì)活化造漿裝置,并在放砂過程中間歇性地對高濃度全尾砂漿進(jìn)行全倉擾動(dòng),在降低風(fēng)耗的同時(shí)實(shí)現(xiàn)高濃度穩(wěn)態(tài)放砂。雙倉的設(shè)計(jì)可以保證一倉在造漿充填的同時(shí),另一倉在進(jìn)砂存砂。兩倉輪流進(jìn)砂和放砂,可最大限度保證每天的尾砂進(jìn)砂量。

膠凝材料(礦渣微粉)由膠凝劑生產(chǎn)線生產(chǎn),通過氣力輸送系統(tǒng)運(yùn)送至充填站的集成水泥倉中。在充填作業(yè)時(shí),通過粉料的給料(穩(wěn)流放料機(jī))和計(jì)量(螺旋計(jì)量秤)裝置,將膠凝材料卸入攪拌設(shè)備與全尾砂漿混合。同時(shí),根據(jù)充填的濃度要求,添加適量調(diào)濃水。濃縮全尾砂漿、膠凝材料、水在攪拌制備系統(tǒng)中經(jīng)一段高速活化攪拌后,被制備成合格的充填料漿。制備好的充填料漿一路經(jīng)料斗、鉆孔和井下管網(wǎng)自流輸送至待充區(qū)域,另一路可經(jīng)由充填泵泵送至塌陷區(qū)地表。方案1充填工藝流程如圖1所示。

圖1 方案1工藝流程

3.1.2 運(yùn)營成本估算

充填運(yùn)營成本主要包括膠凝材料成本、充填料漿制備成本、輸送成本、電費(fèi)、充填系統(tǒng)維護(hù)及人員工資等。不同的充填體要求不同的膠砂比,一步驟充填體R28的強(qiáng)度達(dá)到1.5 MPa的要求,最優(yōu)灰砂比為1:10,二步驟充填體強(qiáng)度按R28>0.1 MPa考慮,灰砂比為1:30。一步驟、二步驟充填的比例為1:1,綜合充填成本為76.03元/m3,折合噸礦充填成本為27.35元/t。

3.1.3 投資估算

充填系統(tǒng)建設(shè)項(xiàng)目投資估算為1830.00萬元,主要包含設(shè)備及安裝費(fèi)、土建及配套工程費(fèi)、工程建設(shè)其他費(fèi)用及預(yù)備費(fèi)。

3.2 基于深錐濃密機(jī)的充填工藝(方案2)

3.2.1 工藝流程

充填骨料為來自選廠的全尾礦,膠凝材料為膠凝劑生產(chǎn)線供給的礦渣微粉。選廠尾砂漿經(jīng)渣漿泵和管道揚(yáng)送至深錐濃密機(jī),經(jīng)深錐濃密機(jī)濃密脫水制備成高濃度全尾砂漿,由濃密機(jī)底流泵輸送至充填料攪拌制備系統(tǒng)。膠凝材料由水泥倉經(jīng)螺旋輸送機(jī)輸送及電子計(jì)量秤計(jì)量后添加至充填料攪拌系統(tǒng);充填站調(diào)濃水使用濃密機(jī)溢流水,經(jīng)流量計(jì)精準(zhǔn)計(jì)量后輸送至充填料攪拌制備系統(tǒng)。尾砂漿與水泥的給料量通過自動(dòng)控制系統(tǒng)精確控制,并按照設(shè)計(jì)加水調(diào)節(jié)充填料濃度。高濃度全尾砂漿、水泥、水在充填料攪拌制備系統(tǒng)中經(jīng)高速活化攪拌后制備成合格的充填料漿。制備好的充填料漿一路經(jīng)料斗、鉆孔和井下管網(wǎng)系統(tǒng)自流輸送至待充區(qū)域,另一路可由充填泵泵送至塌陷區(qū)地表。方案2充填工藝流程如圖2所示。

圖2 方案2工藝流程

3.2.2 運(yùn)營成本估算

綜合充填成本為84.58元/m3,折合噸礦充填成本為30.42元/t。

3.2.3 投資估算

充填系統(tǒng)建設(shè)項(xiàng)目投資估算為2041.65萬元,主要包含設(shè)備及安裝費(fèi)、土建及配套工程費(fèi)、工程建設(shè)其他費(fèi)用及預(yù)備費(fèi)。

3.3 基于真空帶式過濾機(jī)的充填工藝(方案3)

3.3.1 工藝流程

全尾砂經(jīng)選廠渣漿泵泵送至充填站Φ15 m高效濃密機(jī)(提高濃密效率),Φ15 m高效濃密機(jī)底流自流進(jìn)入壓濾車間,經(jīng)給料渣漿泵分別揚(yáng)送至2臺120 m2真空帶式過濾機(jī),經(jīng)處理后形成含水量為20%~30%的全尾砂濾餅,全尾砂濾餅經(jīng)皮帶運(yùn)輸機(jī)輸送至充填料漿攪拌制備系統(tǒng)。

按照要求的充填灰砂比,膠凝材料由鋼結(jié)構(gòu)灰倉經(jīng)螺旋稱重給料機(jī)計(jì)量,由螺旋輸送機(jī)輸送至充填料攪拌系統(tǒng)。全尾砂濾餅、膠凝材料的給料量通過自動(dòng)控制系統(tǒng)精確控制,并按照設(shè)計(jì)自動(dòng)加水調(diào)節(jié)充填料漿的濃度。全尾砂濾餅、膠凝材料和水在充填料攪拌制備系統(tǒng)中經(jīng)活化攪拌,制備成合格的充填料漿。

制備好的充填料漿一路經(jīng)料斗、鉆孔和井下管網(wǎng)系統(tǒng)自流輸送至待充區(qū)域,另一路可由充填泵泵送至塌陷區(qū)地表。方案3充填工藝流程如圖3所示。

圖3 方案3工藝流程

3.3.2 運(yùn)營成本估算

綜合充填成本為93.88元/m3,折合噸礦充填成 本為33.77元/t。

3.3.3 投資估算

充填系統(tǒng)建設(shè)項(xiàng)目投資估算為2317.85萬元,主要包含設(shè)備及安裝費(fèi)、土建及配套工程費(fèi)、工程建設(shè)其他費(fèi)用及預(yù)備費(fèi)。

3.4 綜合對比分析

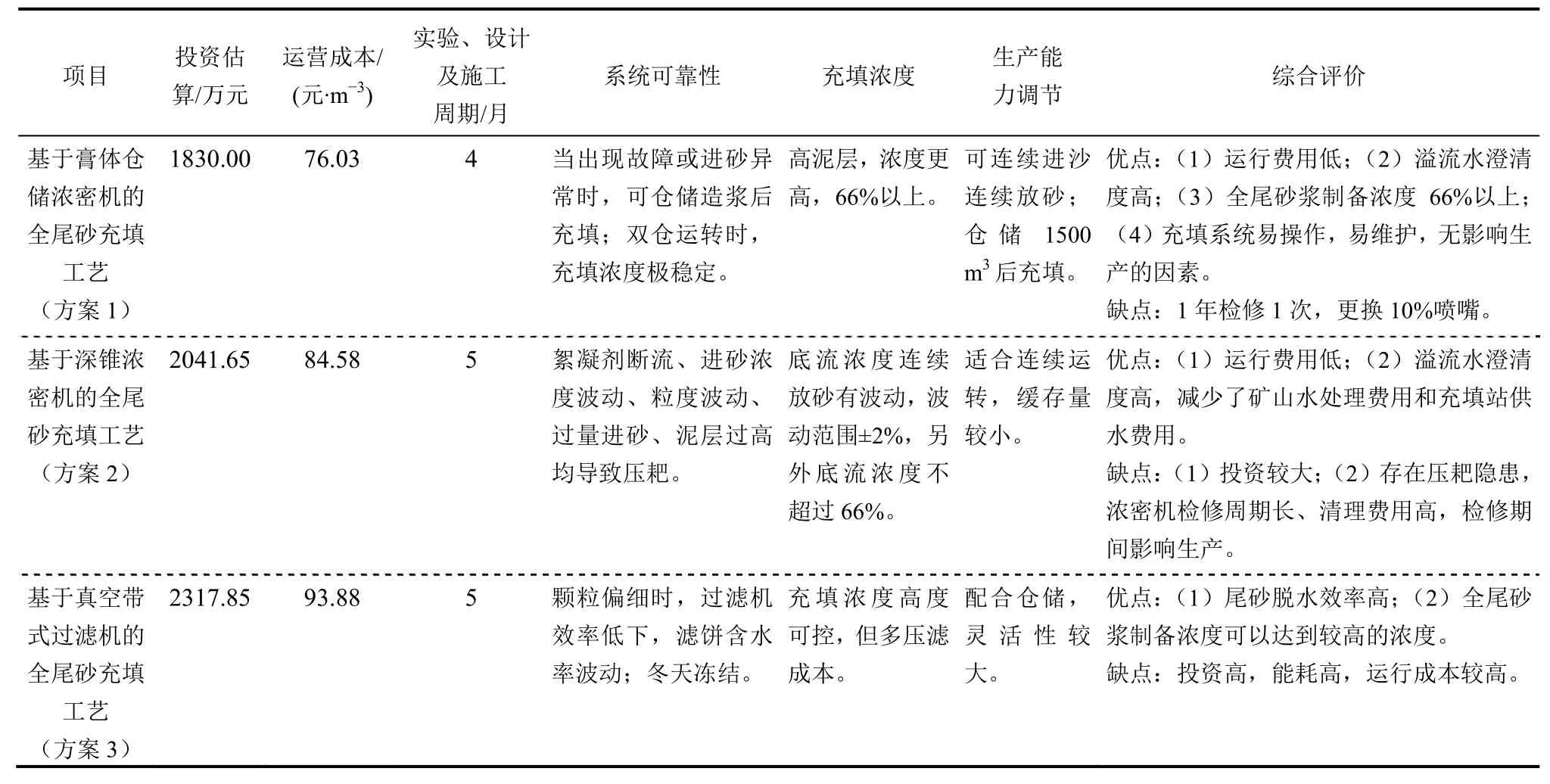

對上述3種方案充填工藝進(jìn)行優(yōu)選,其對比分析見表2。

表5 3種充填工藝對比分析

方案1投資較低,具有放砂濃度及流量易控、維護(hù)簡單、系統(tǒng)運(yùn)行穩(wěn)定可靠等優(yōu)點(diǎn);方案2的濃密裝置存在壓耙風(fēng)險(xiǎn),檢修周期長;方案3建設(shè)投資高、運(yùn)營成本較高。

綜上,建議采用方案1,基于膏體倉儲(chǔ)濃密機(jī)的全尾砂充填工藝方案為最優(yōu)充填工藝方案。

4 結(jié)論

根據(jù)對國內(nèi)充填工藝方式的調(diào)查研究,結(jié)合四方金礦生產(chǎn)實(shí)際情況,提出了3種可供選擇的充填工藝:基于膏體倉儲(chǔ)濃密機(jī)的充填工藝;基于深錐濃密機(jī)的充填工藝;基于真空帶式過濾機(jī)的充填工藝。針對這3種工藝,分別從工藝可靠性、投資、生產(chǎn)能力、運(yùn)營成本等方面進(jìn)行了綜合分析,最后得出如下結(jié)論。

(1)四方金礦日均充填能力小(1000 m3/d),難以采用三班充填方式,充填站需具備一定的儲(chǔ)砂調(diào)節(jié)能力。采用一套80~100 m3/h的充填系統(tǒng),日均充填時(shí)間12 h即可滿足礦山充填需求。

(2)基于膏體倉儲(chǔ)濃密機(jī)的全尾砂充填工藝方案為四方金礦的最優(yōu)方案,其工藝流程為:選廠低濃度尾砂給料、倉儲(chǔ)式濃密機(jī)濃密放砂、膠凝材料(礦渣微粉)生產(chǎn)線給料、一段高速活化攪拌制料、料漿自流或泵送至井下充填。

(3)充填系統(tǒng)采用雙砂倉配置,生產(chǎn)調(diào)節(jié)靈活性高,技術(shù)穩(wěn)定可靠,投資比單臺深錐濃密機(jī)系統(tǒng)低10%,比壓濾充填系統(tǒng)低21%,具備更高更穩(wěn)定的底流濃度,且運(yùn)營成本最低。