疊合板管線預埋分析與優化研究

任向陽 倪有田 吳金雨 傅祺昊 隗自修*

(中鐵建設集團有限公司,北京 100040)

建筑業在我國發展歷程已久,在推動我國經濟快速發展、人民生活水平提高等方面發揮了重要作用。但近年來,隨著環境保護、節約資源、可持續發展等概念逐漸滲透到建筑業中,傳統建筑業所面臨的如環境污染嚴重、建設周期較長、資源浪費較大、生產效率不高等問題,嚴重阻礙了建筑業高質量發展,傳統的建造方式已無法滿足社會快速發展的需求[1]。對比于傳統建筑,裝配式建筑具有具有施工周期短、建筑質量優、節能環保等特征,契合當前建筑行業升級轉型的方向,得到政府部門的大力推廣,2017 年3 月住建部發布《“十三五”裝配式建筑行動方案》,要求全面推進裝配式建筑發展。發展裝配式建筑,實現建造方式的變革與創新是突破建筑業發展瓶頸,推動高質量發展的重要途徑[2]。

裝配式建筑與傳統建筑的最大區別在于預制構件的使用:將本應在施工現場進行澆筑的樓板、墻板等轉移至工廠進行預制加工,施工現場主要進行預制構件的裝配安裝,從而很大程度得提高了施工效率。疊合板是由預制板和現澆鋼筋混凝土層疊合而成的裝配式樓板,預制板由對應的生產廠家統一大規模加工完成后運輸至施工現場,水平設備管線一般敷設在現澆疊合層內。疊合板作為發展較為成熟的預制構件之一,其已被大規模應用于當前的裝配式建筑中,尤其是那些對整體剛度要求較高的高層建筑以及開間較大的建筑。當前對于疊合板的研究已經廣泛開展,在疊合板力學性能方面,余泳濤等對單縫密拼鋼筋混凝土疊合板的傳力機理受彎性能進行研究[3],侯和濤等研究了預應力混凝土鋼肋疊合板受彎性能[4],黃海林等對預制T形肋底板混凝土疊合板彎曲疲勞性能進行了實驗研究[5]……在疊合板施工技術方面,趙秋萍、王鳳起等以實際工程為例對疊合板在施工現場的定位、吊裝、管線敷設、鋼筋綁扎、混凝土澆筑等施工步驟進行了詳細的記錄與分析,梳理了疊合板施工要點[6-7]。現有研究對疊合板結構要素及施工流程的研究已較為完備,卻鮮有對疊合層敷設管線這一類非機構因素的研究,而由于疊合板內管線敷設不當帶來的承載性能弱化、建造成本變動等問題逐漸受到施工現場的關注。故在裝配式建筑疊合板疊合層內,如何合理從管道敷設的角度優化疊合板的施工是本文研究的重點。本文將結合工程實際與試驗結論,提出管道優化布置的方法,提高疊合板施工效益,推動裝配式建筑高質量發展。

1 疊合板疊合層管道預埋工藝分析

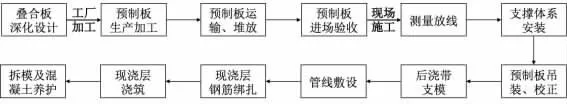

現代建筑中管線布置趨于密集,而為了保證建筑構造的整體美觀,管線的布設大多埋藏于結構內部。對于疊合板的生產和施工環節而言,管線一般敷設在疊合層中,屬于整個流程中重要的非結構施工部分。疊合板既是一個裝配式建筑結構中承受荷載的重要構件,同時也是預埋按照水平方向布置的管線最多的構件,這就要求在實際施工中既要保證疊合板的承載能力,又要保證疊合板預埋管線后的美觀性。疊合板的設計、生產、施工流程見圖1。

圖1 疊合板設計、生產、施工流程

因此,管線敷設的不合理就可能對疊合板施工質量帶來一些問題,甚至進一步影響整體工程的質量:a.由于所敷設的管線材料的承載力遠不如現澆混凝土的強度,疊合板疊合層內密集的管線布置,尤其當管線集中布置在跨中部分時,會造成疊合板存在中空的情況。這種由于管線密集布置而導致的疊合板中空現象會顯著弱化疊合板的抗彎性能,如果不加以處理,甚至可能會對整體建筑結構的穩定性帶來影響。b.由于疊合板疊合層中預埋管線施工處理不得當等問題,在完成施工后仍然可能出現管線堵塞、位置偏移、與疊合層脫開等情況,導致不得不對疊合層進行二次開鑿。二次開鑿會對已澆筑完成的疊合板的完整度產生影響,不利于疊合板的承載性能。同時二次開鑿會增加疊合板疊合層開裂的風險,導致建筑在投入使用后仍有樓板滲漏的隱患。c.面對疊合板疊合層管線交叉重疊、密集敷設等問題,實際工程中多采取增加疊合板疊合層現澆混凝土厚度、增強混凝土強度等方式予以處理。盡管此類處理方式會直接提高疊合板承載性能、保證管線不暴露,但是也進一步帶來了樓層使用凈高降低、地面不平整等問題,同時也在一定程度上增加了工程的施工成本,造成不必要的材料浪費。

綜上所述,管線敷設作為一種非結構因素,其布置的合理性與施工的質量對疊合樓板的承載能力、施工成本以及美觀性等方面均會產生一定的影響,進而對整體裝配式建筑的承載力、成本等方面產生影響。為了減少實際工程中由于管線敷設而產生的工程問題,提高工程質量、社會效益等,對疊合板疊合層內管線敷設的安全區域(對疊合板性能、厚度等不會產生不良影響的管線敷設范圍)進行研究,進一步指導疊合板構件設計、施工組織等。

2 疊合層管線安全區域分析

為了進一步明確疊合板疊合層管線敷設的安全區域,即管線布置在疊合層哪一區域范圍內對疊合板的承載性能、樓板美觀性等產生影響較小,本文結合理論分析和實際設計經驗分別進行說明。

疊合樓板屬于水平構件。疊合板在兩端支座的支撐下同時受到來自樓面的均布荷載,而逐漸產生彎矩。根據結構力學的基本知識,對于一個長度為l 兩端受到支撐的樓板而言,當均布荷載為q 時,樓板兩端產生負彎矩為ql2/12,跨中產生向下彎矩,最大彎矩為ql2/24。在“負彎矩”作用下,受拉區位于疊合板板上部,拉力由鋼筋承擔,故在疊合板受拉區布置管線僅對截面受拉區混凝土產生一定削弱,理論上對疊合板截面整體抗彎承載力產生的影響可以忽略不計,故將管線敷設在負彎矩作用下的受拉區可以認為是較安全的。

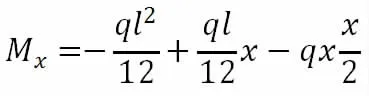

簡化疊合板力學模型,將較遠端支座約束以力代之,則距支座x處所產生的彎矩為:

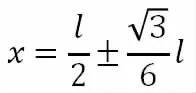

求解彎矩彎矩為0 處所在位置,即Mx=0,可得:

由于x位于支座較近端,故可以解得x=0.21132l。當管線全部敷設在負彎矩范圍內(0.2113L)時,管線敷設對疊合板承載性能產生的影響可以忽略,整體結構較為安全。

在實際施工中,將管線完全敷設在疊合板發生負彎矩的區域較難控制,而當受壓區混凝土被過多得削弱,則將對混凝土抗彎性能產生較大的影響。結合上述兩點矛盾,以及對工程經濟性的考量,對疊合板疊合層管線敷設的區域進一步進行考量。考慮疊合板受承載力時最不利的截面(跨中截面),按照彎矩調幅法的極限做法(即支座彎矩和跨中彎矩相等),則此時離開支座距離x處所產生的彎矩為:

跨中的最大彎矩為ql2/16,而此時距支座l/3 處的彎矩為0.0425ql2,約為跨中彎矩的2/3。當按跨中截面進行抗彎承載力配筋設計,取配筋率最大為2%,受壓區高度取x=xb≈0.5h。假設疊合板按預制層和疊合層厚度均為60mm,敷設在疊合層跨中截面底層的管線將大部分處在受壓區,管線高度范圍的混凝土不參與抗壓,導致該跨中截面的抗彎承載力下降。而此時位于0.3L 處的截面由于荷載產生彎矩只有約跨中截面的三分之二(<40mm),管線直徑一般≤25mm,則此時管線對截面的抗彎承載力影響不大。

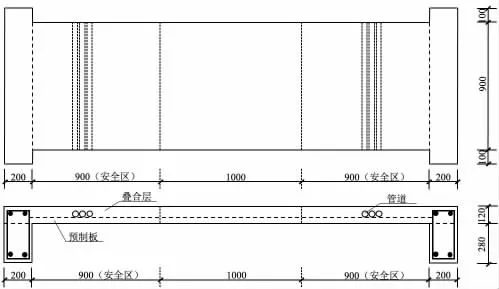

整體分析認為:保險起見,疊合板內管線敷設的安全區域大致可以取在L/3 的范圍內,此時對疊合板的承載性能不會產生較大影響。以平面尺寸2800mm×900mm,厚度120mm梁板組合構建為例,對疊合層管線布置安全區進行進行簡要說明(見圖2)。該結論對指導疊合板內管線設計與施工質量把控具有一定的參考意義。

圖2 疊合層安全區示意圖

3 對策研究

結合上述結論及工程實際,從疊合板設計和施工的角度提出解決疊合板可能出現問題的具體對策。

3.1 從深化設計的角度上看,不同于傳統建筑的施工圖設計,裝配式建筑施工圖設計需在一般施工圖的基礎上對裝配式構件進行進一步設計。而構件深入設計的首要步驟就是從原有施工圖基礎上拆分出預制構件,在對疊合板進行施工設計的過程仍然應保證其結構承載力滿足要求。因此在對疊合板進行深化設計時首先應滿足以下原則:a. 裝配式結構在疊合板預制構件、疊合層、后澆帶整體施工完畢后,能滿足原結構設計對建筑物整體及單個構件的受力性能要求地震力風荷載;活荷載等荷載取值見與原施工圖紙保持一致,吊裝動力系數取15。b.進行平面拆分時不改變原結構布置,疊合板設計應滿足原結構設計中構件定位布置及斷面尺寸的要求。c.疊合板設計應滿足原結構設計中鋼筋強度等級、配筋數量、間距的要求。d.疊合板混凝土強度等級和原樓板結構設計應保持一致且不低于C30。e.疊合板水平接縫處設置現澆節點現澆區長度應能滿足鋼筋錨固長度要求。f.疊合板應保證伸入支座10mm。g.雙向疊合板整體式接縫采用后澆帶形式,后澆帶寬度不應小于300mm;后澆帶兩側板底縱向受力鋼筋在后澆帶中彎折錨固,且錨固長度不應小于La。其次,在疊合板結構深化設計中,為增大樓板的整體剛度,多采用格構式鋼筋疊合樓板,那么部分鋼筋桁架的下弦鋼筋可作為樓板的受力鋼筋使用。

上述拆分原則能較好得保證疊合板滿足結構承載性能要求,但為了進一步解決因管線敷設而對疊合板產生的影響,需要進一步綜合電氣施工設計的內容。在疊合板設計時,水電預埋一般會提前預留孔洞,避免在施工時進行二次開鑿,而為了減少管線敷設所帶來的影響,預埋管線的布置范圍應盡量控制在L/3 的范圍內。

此外,為了協同結構設計與電氣設計,更高效得深化疊合板的設計,BIM技術的應用是十分必要的。利用Autodesk Revit軟件構建建筑模型,對疊合板構件的結構、電氣管線敷設進行初步設計;創建初步模型后,可以進一步利用Navisworks 軟件對模型結構、電氣等專業設計之間進行碰撞檢查;從碰撞報告的結構進一步優化疊合板的結構設計,優化預埋管線位置。BIM技術的引入可以加強疊合板施工設計的深度,更全面了解結構、水電設計之間的沖突,尤其是對于機房等管線密集區域,可以通過局部的建模及優化,減少前期設計中存在的一些結構與電氣設計的沖突、管線重疊、敷設過密等問題,進一步降低因為上述問題可能引起的破壞整體結構穩定、凈高不足等的風險,提高疊合板設計的質量和水平。

裝配式建筑深入設計的程度決定了裝配式建筑各構件是否較好得取代原有的現澆結構,滿足整體建筑對承載力、美觀性等方面的要求。通過BIM技術深化開展疊合板設計,在保證原有結構完整度的前提下,將管線孔洞預埋在合理的位置,弱化其可能對整體樓板帶來的影響是開展疊合板深化設計的重中之重。

3.2 從疊合板施工的角度上看,從工廠預制和現場澆筑兩個環節確保疊合板施工質量是才是實際工程中的要點任務。為確保疊合板的結構強度,按照疊合板的加工流程,首先應關注預制板的加工。預制板在工廠進行的加工的本質仍然是進行混凝土澆筑、鋼筋綁扎等,但由于疊合板構件較整體樓板而言較小,不同型號的板尺寸、預留管線的位置都有所不同,故預制板的生產中需要進行嚴格的誤差控制。預制板誤差控制的技術要求可以涵蓋以下幾點:a.在模具選擇方面,預制板生產要求模具必須滿足承載力、剛度和整體穩定性的要求,同時應滿足預制板質量、生產工藝模具組裝與拆卸、周轉次數等要求。b.預制板中預埋件和預留孔洞都應該通過模具進行定位,并安裝牢固,對于加工、安裝過程產生的誤差,應該及時采取措施進行調整,保證誤差符合標準。c.鋼筋成品尺寸偏差、鋼筋析架尺寸偏差、預埋件加工偏差、預留孔洞位置偏差、預留插筋位置偏差等均應符合《裝配式混凝土建筑技術標準》中的對應規定。但若預制板有粗糙面時,相關尺寸允許偏差可以放寬。偏差的控制決定了工廠預制板的精細程度,由其是對于管線預埋而言,在預制板加工時保證管線預埋位置的準確性可以降低后續現場施工中結構與電氣沖突的風險,保證整體結構不受影響。

預制板在完成工廠加工和養護后,成品預制板應在其顯著部位標識編號、使用部位等信息。同時在成品預制板的堆放環節以及運輸過程,也需要對其堆放的環境、墊木的尺寸,墊木在預制板中放置的的位置,預制板重疊堆放時的層數,運輸的方式等內容作出相應的規定,避免預制板在存放與運輸過程中發生損壞。

驗收合格的預制板進入現場進行施工是完成疊合板整體施工的關鍵一步,現場施工質量直接決定了疊合樓板的整體質量,故需對預制板進場后的吊裝、安裝定位、連接澆筑混凝土等工序制定詳細的施工工藝流程,對于部分關鍵工序如鋼筋連接等可以進行必要的研究試驗。為保證施工安全、結構穩定,在實際施工過程中還應關注以下幾點:a. 施工現場應對支撐體系是否滿足疊合板自重及施工荷載下的擾度、裂縫要求進行驗算;同時支撐體系應在后澆混凝土達到設計強度后才能進行拆卸,保證疊合板施工過程的安全性。b.預制板在進行施工吊裝前混凝土強度應該達到100%方可起吊,而在吊裝過程中若出現脫鉤現象,則應對預制板的損傷情況進行評估,發生損傷的預制板不能繼續進行吊裝,以保證預制板的強度達標。c.在進行現澆層的混凝土澆筑時,現澆節點應該與疊合層一次澆筑成整體,確保疊合樓板具有整體性。d.疊合層管線敷設應該盡量布置在板L/3 的范圍內,減少管線敷設對于結構性能的影響;若現場施工時發現結構設計與預埋件、預留洞口、敷設管線的定位有沖突,不能隨意對疊合板進行孔洞開設,應首先保證預埋件、預留洞口、符合管線的位置要求,鋼筋可按規定繞行并確保出筋長度,柘架筋則可適量移動桁架,但距邊不應大于300mm,以確保結構的安全性。e.嚴格控制疊合樓板現澆層高度及整體平整度,尤其是預制板與現澆結構相鄰部位200mm 寬度范圍內的平整度,保證整體美觀性,避免樓層層高受到影響。

4 結論

為弱化疊合層管線敷設對疊合板結構穩定性、樓板平整度帶來的影響,提出深化疊合板設計、規范管線施工環節的具體對策。從實施的預期效益來看,通過引入BIM技術進行各專業的精細化建模可以更直觀找出結構設計與水電管線設計之間的碰撞,發現已經設計中的問題,形成圖紙會審,有效深入疊合板的設計。設計的精度提升可以有效避免因為疊合板內管線敷設不合理等問題造成的誤工、返工、工期延誤,減少設計中存在的安全隱患,提高安裝效率,加快施工的進度;同時可以有效避免因預留孔洞位置不合理造成的二次開鑿、管線重合造成的現澆層過厚等問題,節約了實際施工中投入的人力與物力,一定程度上節約了工程成本。而通過規范疊合板施工中的預制板加工與實際施工工藝流程等,能夠進一步確保疊合板設計體現在建筑結構的穩定性、樓面的平整度等方面,同時可以進一步節約工程成本,加快施工進度:預埋件、預留孔洞的偏差控制、成品預制板損傷減少等均在一定程度上減少了工程中由于二次開鑿與重復作業所帶來的工期增加,同時也有效規避了實際施工中由于增加現澆層混凝土厚度所帶來的成本升高。

裝配式建筑是我國建筑行業發展的必然趨勢,疊合板作為發展成熟的裝配式構件之一,在當前的建筑市場中受到持續關注。管線敷設這類非結構性因素會對疊合板承載性能、美觀度,甚至整個工程的成本、工期帶來一定的不良影響。要規避這類潛在的風險隱患,還需要在裝配式建筑構件設計階段中利用新技術、新手段深入討論結構設計與水電設計的沖突,將管線敷設在L/3 的范圍內;在施工中準確把握預埋件與預留孔洞的位置,嚴格控制偏差,確保施工質量。以更成熟的理論與技術解決疊合板疊合層管線敷設中可能存在的隱患,將裝配式建筑盡快推動到下一個技術手段、施工工藝更成熟的發展時期也是本文探索的重要目的。