生物質熱風爐在糧食烘干中的改進與應用

洪浩 王震坤 隋海然 陳壹杰 馮雨 許雪楠 田曉霞 劉菲 張志鑫

(1、吉林宏日新能源股份有限公司,吉林 長春 130000 2、吉林大學,吉林 長春 130000)

1 概述

熱風爐在糧食等烘干作業中廣泛應用,燃料多以燃煤為主。普遍存在環保排放不達標問題。也有企業為了滿足環保排放要求,安裝環保設施,承受較大經濟壓力。生物質燃料作為可再生能源有其自身的優勢,燃料本身含硫低,燃燒后無需經過脫硫處理,采用科學合理的低氮燃燒技術,可有效控制氮氧化物的排放量。尤其在碳達峰、碳中和“3060”目標的提出,對綠色低碳發展和生態文明建設提出了更高的要求。這充分展示了我國為應對全球氣候變化做出的新努力和新貢獻。為了適應越來越嚴格的環保要求且兼顧企業運營成本,燃煤改燃生物質熱風爐是未來使用熱風爐的發展趨勢。

現有的燃煤改燃生物質熱風爐,都是在原有燃煤爐的結構稍作改動,降氮效果并不明顯,仍會存在煙氣中氮氧化物排放超標問題,制約了生物質熱風爐的市場推廣。因此有必要開發出一種以生物質為燃料的熱風爐低氮燃燒方法及裝置,有效降低氮氧化物的產生和排放,使生物質熱風爐同時能夠滿足日益嚴格的環保排放要求和降低企業運營成本。

2 現有方案與存在的問題

2.1 現有技術方案

糧食烘干熱風爐絕大部分的設計燃料為高熱值燃煤(傳統糧食烘干熱風爐),通過提供較高過量空氣系數形成煙氣溫度約700℃,然后經過對流煙管管束將空氣加熱至烘干溫度。用于糧食烘干的熱風溫度有120℃、150℃、200℃三種熱風溫度。有較少一部分熱風爐改用生物質燃料,通過對熱風爐改燃生物質用戶的調研發現,絕大多數用戶只是在原有燃煤熱風爐結構上加裝了一個煙氣再循環入口或是在爐膛側面布置一排二次風管,降氮效果不明顯。為了使煙氣溫度能夠降到滿足后續烘干要求,通常采用向爐內通入冷空氣,大大地增加了煙氣中的氧含量,使得煙氣污染物排放濃度的折算值升高,導致氮氧化物排放不達標。

2.2 存在的問題

傳統糧食烘干熱風爐對煤種要求高,一般熱值要在4500 kcal/kg 以上;燃燒效率較低,燃燒過程中摻混大量冷風,導致排煙熱損失大,燃燒不經濟;燃燒方式采用絕熱燃燒,氮氧化物、煙塵、二氧化硫等污染物排放值高,環保不達標,正面臨關停整改的問題。

在已有改燃生物質糧食烘干爐案例中,由于秸稈成型燃料熱值低(3000 kcal/kg),現有改造方法大多數并沒有進行鍋爐燃燒空間及爐膛結構改造,鍋爐出力不足,出現烘干溫度不達標的情況;生物質燃料熱值單價高于燃煤,普通改造后無法增加燃燒效率,烘糧成本高;現有的生物質熱風爐普遍存在燃燒過程中結焦結渣積灰等問題,燃燒狀態差,很難做到連續穩定運行。

綜上所述,燃煤熱風爐改燃生物質,不是一個簡單改造問題,也不是把燃料直接替換為生物質就可以解決的問題。而是需要針對生物質燃料特性,糧食烘干爐所需要溫度、風量進行糧食烘干爐改燃生物質專業設計,才能達到預期效果。

3 生物質熱風爐糧食烘干工藝與熱風爐結構

3.1 改進烘干工藝

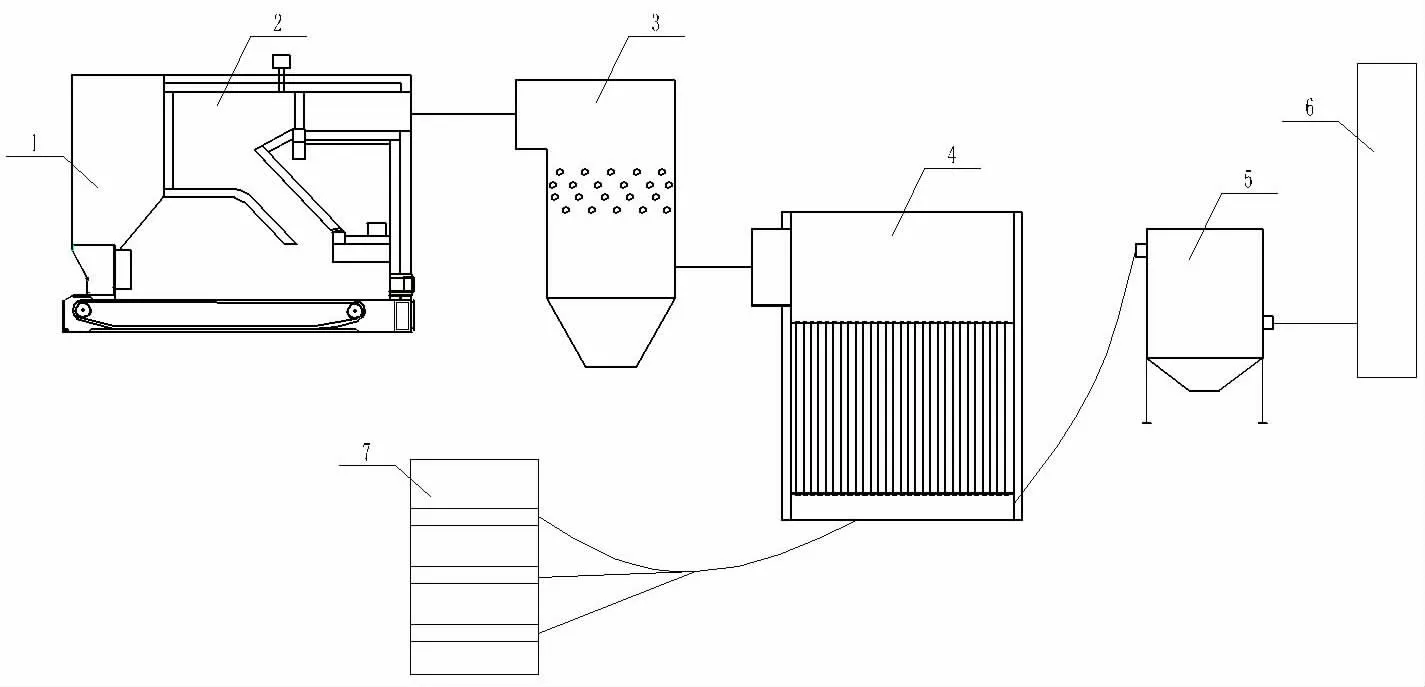

基于生物質燃料的燃燒特性,生物質熱風爐糧食烘干改進采取如圖1 所示的工藝流程。

圖1 糧食烘干工藝流程

生物質熱風爐糧食烘干工藝由料倉、生物質熱風爐、凝渣器、管式換熱器、除塵器、煙囪、烘干塔及向烘干塔輸送糧食的輸送系統等組成。生物質燃料從料倉經過給料機送入生物質專用熱風爐,通過空氣分段供給,既能保證熱風爐內燃料充分燃燒,又可控制爐內合理的過量空氣系數。充分燃燒后的煙氣進入凝渣器,煙氣經過換熱冷凝,使煙氣中具有熔融性的灰分在不銹鋼管外表面凝結析出,有效避免了熔融性灰分阻塞后續的管式換熱面。經過管式換熱后的煙氣經除塵器處理后排出。滿足溫度要求的空氣從管式換熱器出來,分段通入烘干塔進行糧食烘干作業。

3.2 改進熱風爐結構

為了解決現有生物質熱風爐燃燒不充分、燃燒效率低、尾部煙氣NOx 濃度高、煙塵堵塞換熱面等問題,本生物質熱風爐結構作如下改進:

3.2.1 加寬爐排面積。在傳統烘干爐理論設定的爐排寬度基礎上進行加寬,保證單位時間內燃料床的燃料能夠燃盡,保證鍋爐出力及熱效率,降低爐排面積熱負荷,降低單位面積燃燒強度,避免因燃料床局部溫度過高產生結焦現象,降低了燃料床NO 的生成。在運行過程中保持“薄料層,快轉動”的運行狀態,可以使秸稈顆粒、秸稈壓塊等這樣低熱值的燃料在有限空間內發揮充足的熱量。

3.2.2 增加爐膛內部空間。爐膛內部主要由主燃區、上升區、再燃區、旋流燃盡區組成。對爐膛內部空間進行合理分配,使揮發分與氧氣充分接觸,降低爐膛內氧含量,降低氮氧化物排放濃度。

3.2.3 鍋爐系統密封。鍋爐本體外墻采用不低于5mm 厚度的鋼板進行滿焊密封保溫;煙道連接處一律采用滿焊形式焊接;除塵器落灰口避免使用插板等簡易漏灰方式,改用密閉卸灰閥。降低了系統過量空氣系數,改善排放情況。

3.2.4 合理設置煙氣再循環。再循環煙氣分別設置在主燃區下方爐排前部,以及再燃區上部,采用全口徑煙氣再循環技術,即未加裝煙氣再循環系統前與加裝后的煙氣總量比率為1:2。再循環煙氣(1)可以降低主燃區燃燒溫度,循環煙氣量可控,控制程度以不影響主燃區的正常燃燒情況下,盡可能多的通入煙氣循環量。這樣避免了主燃區局部燃燒溫度過高,降低了熱力型氮氧化物的生成。循環煙氣中殘余的氧氣在循環的過程中再次參與燃燒,這樣降低尾部煙氣氧含量的作用。從而降低了氮氧化物的排放濃度。再循環煙氣(2)可以控制熱風爐出口煙溫,無需從外部通入冷空氣即可滿足烘干工藝溫度的需求。

3.2.5 合理配置二次風位置及風量。二次風設置在主燃區的兩側及上升區的中部。一次風與二次風的比率為6:4,通過合理控制一二次風的比率,使揮發分充分燃盡的同時,使過量空氣系數降低,降低氮氧化物的排放濃度。

3.2.6 爐膛底部布置二氧化碳脈沖噴氣管,降低燃料N的生成。在聯合風箱內安裝二氧化碳脈沖管,通過還原反應,制造還原性氣氛,降低原料層溫度,為減少NO 創造有利條件。

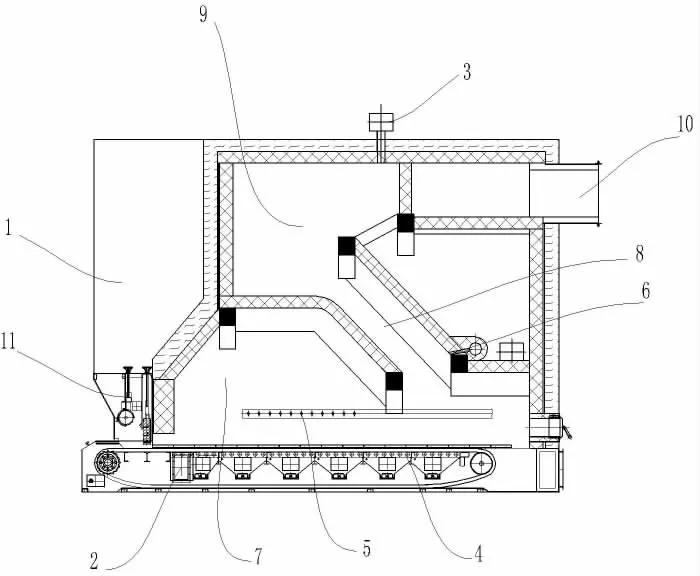

改進熱風爐結構包括進料斗、給料機、加寬鏈條爐排、前拱、后拱、再循環煙氣(1)、再循環煙氣(2)、聯合風箱、二氧化碳脈沖管、主燃區、上升區、再燃區、旋流燃盡區、一次風、二次風等,具體結構如圖2 所示。

圖2 熱風爐結構示意圖

4 案例應用分析

根據上述技術改進,對吉林省某糧食收儲公司的燃煤糧食烘干塔項目進行改造,改造后使用糧食烘干塔專用生物質鍋爐替換原有燃煤鍋爐,鍋爐烘干塔配備PLC 自動控制系統精準控制,可實現遠程監控,便于統一管理。鍋爐結構進行分區設計,采用多級配風、煙氣回流技術,全口徑利用回流煙氣,燃燒效率達到85%以上,比原燃煤鍋爐提升超20%,對烘干塔側進行余熱回收再利用設計節能30%。改造后的熱風爐適用于秸稈壓塊,秸稈顆粒,稻殼壓塊,稻殼顆粒等各種生物質成型燃料。以燃燒秸稈壓塊燃料為例,經過2 個多月運行,對運行進行檢測和數據整理,進行以下效益分析。

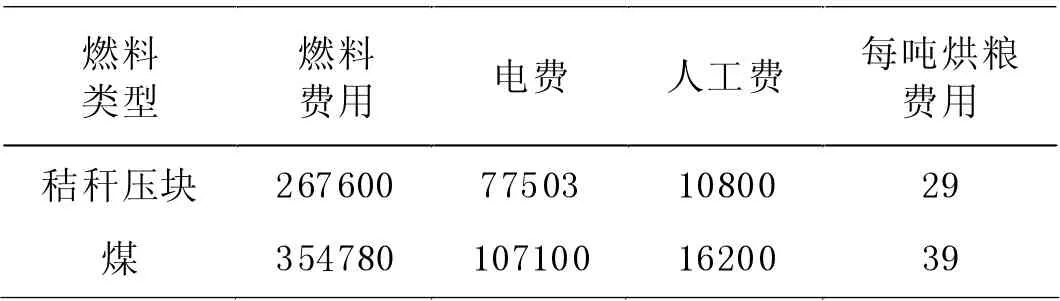

4.1 經濟效益分析

以烘干同樣重量(12400 噸)糧食為分析對象,烘干時間18 天,燃料單價、人工日工資等以2020 年實際市場價格為計算依據。經分析比較,使用生物質秸稈壓塊的熱風爐在燃料、人工、電費均要比改造前要節約許多,僅燃料使用費用就降低了24.6%。如表1 經濟性對比分析表。結果表明:采用傳統燃煤糧食烘干熱風爐的烘糧費用為39 元/噸,采用改進后的秸稈壓塊熱風爐烘糧費用在29 元/噸。

表1 經濟性對比分析表 單位:元

4.2 環境效益分析

改造后保障正常烘干工況下,環保排放測試結果為:顆粒物25.2mg/m3,二氧化硫36mg/m3,氮氧化物237mg/m3。檢測排放達到(DB22/T2581-2016)《生物質成型燃料鍋爐大氣污染物排放標準》限值的要求,排放限值如表2。

表2 大氣污染物排放指標

采用技術改造后,鍋爐效率達到85%,與傳統燃煤糧食烘干熱風爐相比提升了20%以上;燃料適應性廣,適用于秸稈壓塊,秸稈顆粒,稻殼壓塊,稻殼顆粒等各種生物質成型燃料。

5 運行參數優化設計

熱風爐、烘干塔均配備PLC 自動控制系統,對設備進行精確控制,并可實現遠傳可視化集中管理,全部電機進行變頻升級改造。圖3(a)為熱風爐控制畫面,圖3(b)為烘干塔系統控制畫面。

圖3

在運行過程中,監測排煙氧含量在9.6-9.9%時,一次風機的頻率在13-14 HZ 范圍內。二次風機的頻率在20-22HZ范圍內,可將引風機的頻率調至40-45Hz,鏈條爐排運轉的頻率在23-26 Hz,給料機的頻率在13-15 Hz 左右,爐排機的頻率在25-26 Hz 左右,引風機的頻率在40-45 Hz 范圍內。此時的爐膛溫度在1300℃范圍內,通過對煙氣回流風機控制,將回流風機的頻率調至35-40 Hz 范圍內,管式換熱器入口煙氣溫度可控制在700℃范圍內。爐側余熱回收精準控制換熱管束入口溫度,提升鍋爐效率,塔側熱風回收提高換熱器入口溫度節能30%,變頻設計節電10%,上傳遠程平臺,方便集中統一管理,相比于傳統燃煤鍋爐及生物質改造方案,技術、成本、環保、安全優勢明顯。