地面旋流油水分離器分離效率試驗研究

魏 艷,孟 琦,郟志剛,張遠弟,劉紅兵

(天津石油職業技術學院 石油工程系,天津 301607)

目前,油田井下作業過程中常采用重力分離的方式實現氣液兩相分離,或油氣水三相分離,以實現油氣水三相的計量,但還沒有專門用于油水兩相分離的設備[1-3]。旋流分離器依靠離心力實現不同密度的介質分離,應用廣泛[4-7],但在油田井液分離領域應用較少,主要使用的是井下軸流式旋流油水分離器[8-9]。受試驗條件的限制,已有研究主要采用計算流體力學的方法,研究旋流分離器的流場特點,據此優化其結構參數[10-12]。但是,在數值模擬過程中需要做諸多假設,且受到如網格質量、計算條件等因素的影響,使數值模擬結果的可信度有待商榷[13]。針對地面的旋流油水分離器,郭鵬等[14]進行了初步的試驗研究,但是未見適用于井下作業領域的油水分離器的相關報道[15]。本文將研究旋流油水分離器的影響因素,優化其關鍵結構尺寸,獲得最佳使用工況,以期為地面旋流油水分離器的設計及現場應用提供試驗支撐。

1 油水分離試驗

1.1 試驗系統

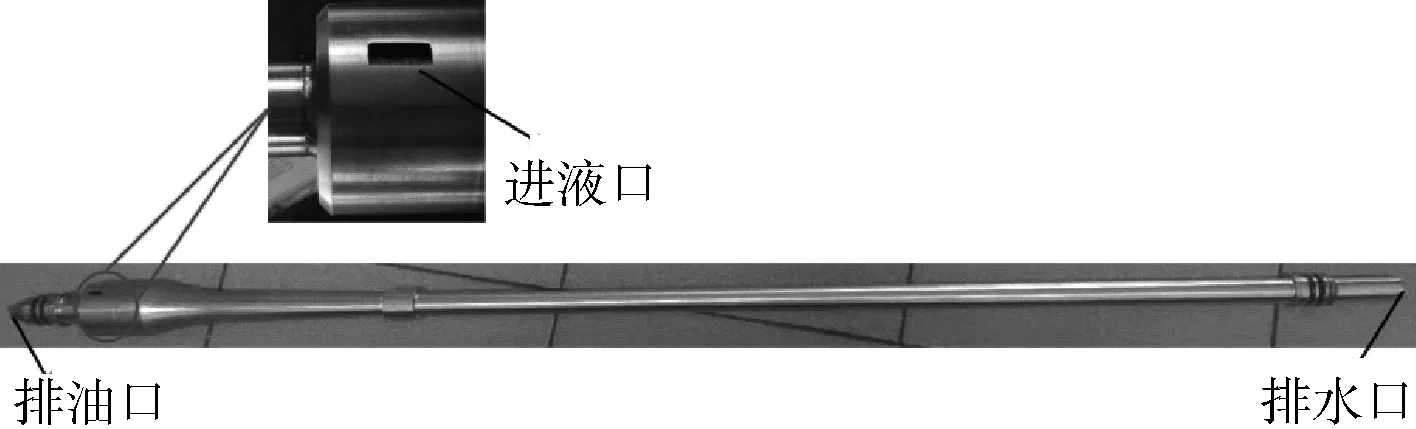

以切向流入式旋流分離器為研究對象,如圖1所示。油水兩相切向進入分離器內并形成強旋流流動,在離心力作用下,水向被甩向內壁面并由排水口排出,而油向在中心形成油核,并在排油口排出。

圖1 油水分離原理

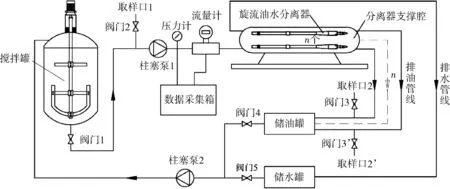

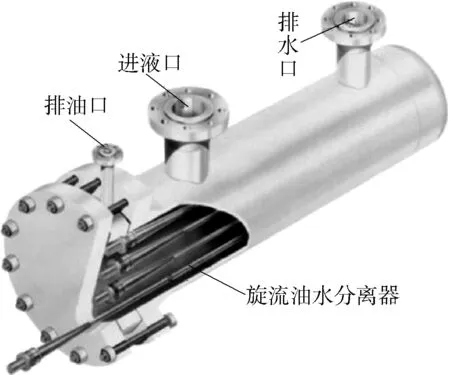

試驗加工的旋流油水分離器如圖2所示。油水分離試驗系統如圖3所示,主要包括攪拌罐、柱塞泵、旋流油水分離器、流量計、壓力計、數據采集箱、儲水罐和儲油罐等。

圖2 旋流油水分離器照片

圖3 油水分離試驗系統

試驗系統中,分離器支撐腔內可根據試驗需求同時并聯放置多個旋流油水分離器,支撐腔的入口只有1個,在其內部根據旋流油水分離器的個數平均分配流量。出口排油管線與旋流油水分離器直接相連,一一對應,分別取樣。出口排水管線只有1條,保證試驗條件一致性的同時,提高試驗效率。例如,優化旋流油水分離器結構參數的進液口直徑時,加工不同進液口直徑的旋流分離器,同時裝入分離器支撐腔內,1次試驗即可獲得相同試驗條件下的對比數據。再比如考察工作壓力對分離效率的影響規律時,將3個相同結構的旋流分離器裝入分離器支撐腔內,1次試驗即可獲得3組數據,求取均值,從而提高試驗結果的準確性。

通過攪拌罐的攪拌,使油水混合均勻。試驗過程中,柱塞泵1將油水混合流體增壓輸送至旋流油水分離器,進行油水分離,分離出的原油進入儲油罐,水進入儲水罐。數據采集箱實時監測系統的壓力和流量,保證工作條件的穩定性。試驗后,柱塞泵2將儲油罐和儲水罐內的原油和水重新輸送至攪拌罐,實現重復利用。

1.2 試驗方法

本試驗以油水分離效率作為判斷標準,評價旋流油水分離器的分離性能。油水分離效率定義為單位時間內排油口的出油量與進液口的進油量的比值[15]。測量方法是,在取樣口1取5 s油水分離前的液樣,在取樣口2取5 s油水分離后的液樣,分別測量2份液樣中的含油量Q1和Q2,求比值Q2/Q1即為油水分離效率。

單因素油水分離試驗采用控制單一變量的試驗方法進行,具體步驟為:

1) 根據圖2連接試驗設備,向攪拌罐內加入一定比例的原油和水,打開電機,攪拌均勻,完成試驗準備。

2) 打開閥門1和柱塞泵1,調節工作壓力和排量,待數據采集箱監測的數據穩定后,正式開始試驗。

3) 打開閥門2,用量杯在取樣口1取5 s的液樣,打開閥門3(或閥門3’),在取樣口2(或取樣口2’)取5 s的液樣,測量液樣中的含油量。

4) 試驗結束后,關閉閥門1和柱塞泵1,打開閥門4、閥門5和柱塞泵2,將儲油罐和儲水罐內的原油和水重新輸送至攪拌罐。

2 試驗結果分析

2.1 結構參數的影響

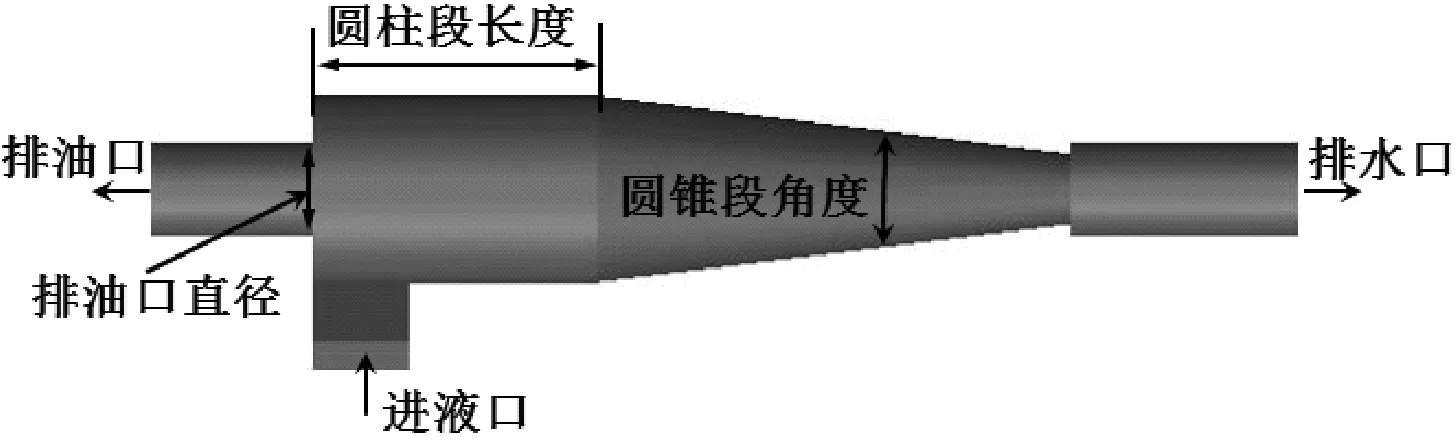

影響旋流油水分離器分離效率的結構參數主要包括:進液口直徑、排油口直徑、圓錐段角度和圓柱段長度[15],如圖4所示。在研究結構參數的影響規律試驗中,控制工作壓力為3 MPa,單個旋流分離器的排量為8 m3/d,油水比(原油和水的體積比)為15%、原油黏度為40 mPa·s。

圖4 旋流油水分離器的結構示意

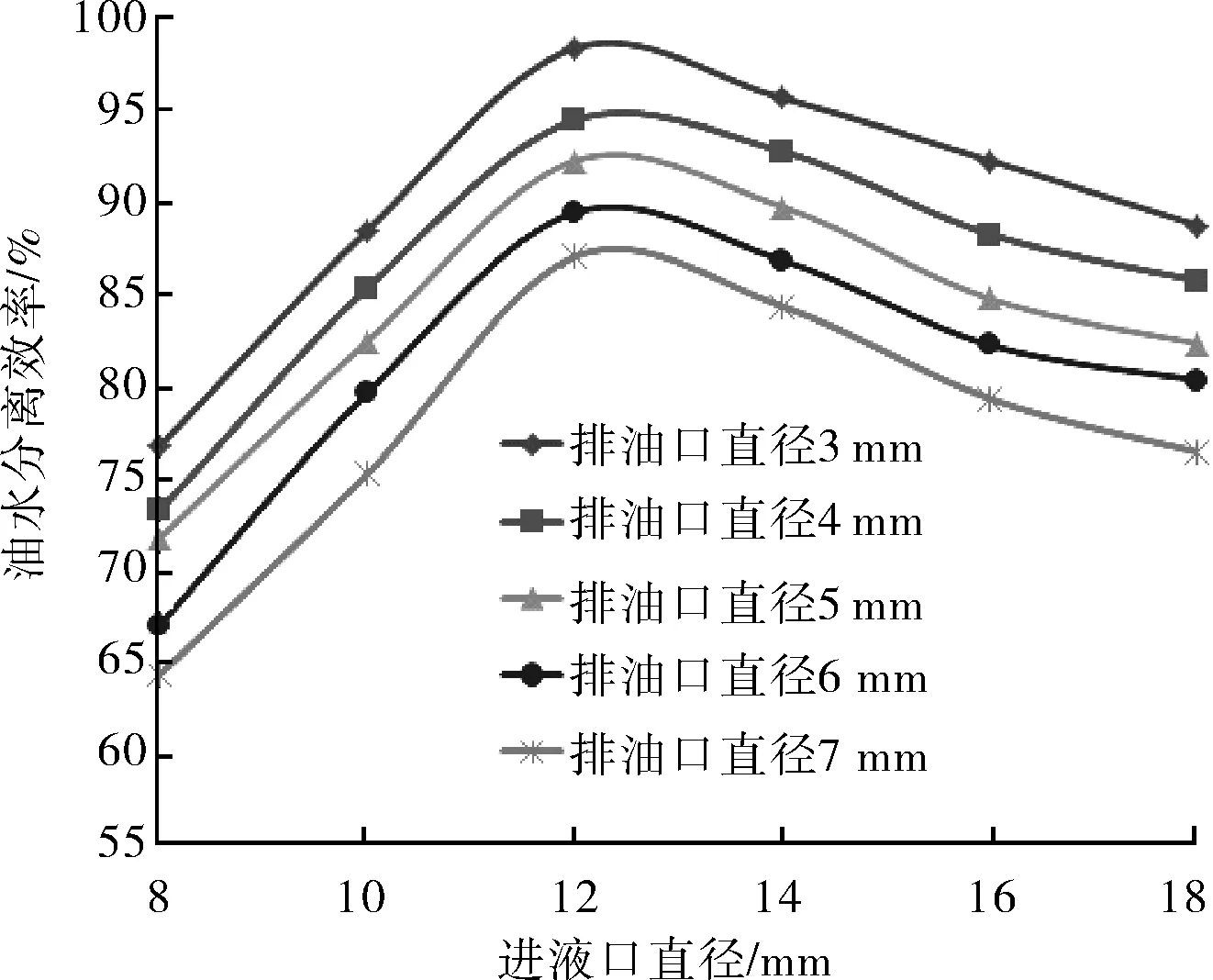

2.1.1 進液口直徑和排油口直徑的影響

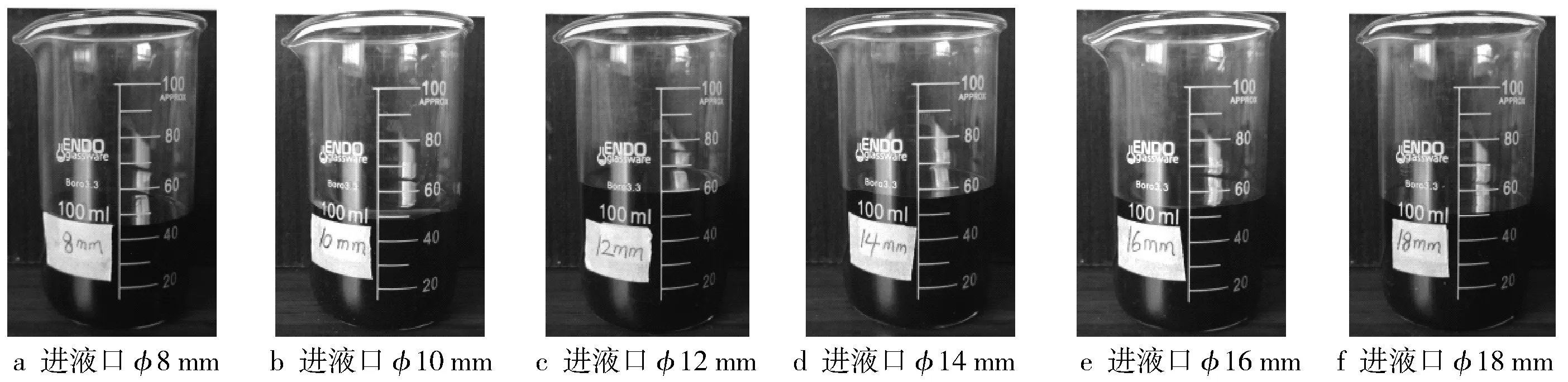

旋流油水分離器的進液口為矩形入口,利用等效水力直徑的方法將矩形的長寬尺寸等效為圓形直徑,進液口和排油口的尺寸及對應的結果,如圖5所示。排油口直徑為3 mm時,試驗后不同進液口直徑所對應的液樣對比如圖6所示。

圖5 進液口直徑和排油口直徑的影響

圖6 試驗后液樣的對比

由圖5~6可見,在進液口直徑由小而大的過程中,分離效率先迅速上升至最高點,之后緩慢下降。在排油口增大的過程中,分離效率下降,分離效果變差。這是因為,對于進液口而言,直徑較小則流動摩阻較大,而直徑較大則入口流速較低,均會使油水分離效率較低。對于排油口而言,直徑越小則越容易在中心油核處形成低壓區。但是,排油口直徑不能過低,否則又會增大油流的阻力,不利于分離出的原油的順利排出。綜合分析試驗結果,優選進液口的直徑為12 mm,排油口的直徑為3 mm。

2.1.2 圓錐段角度和圓柱段長度的影響

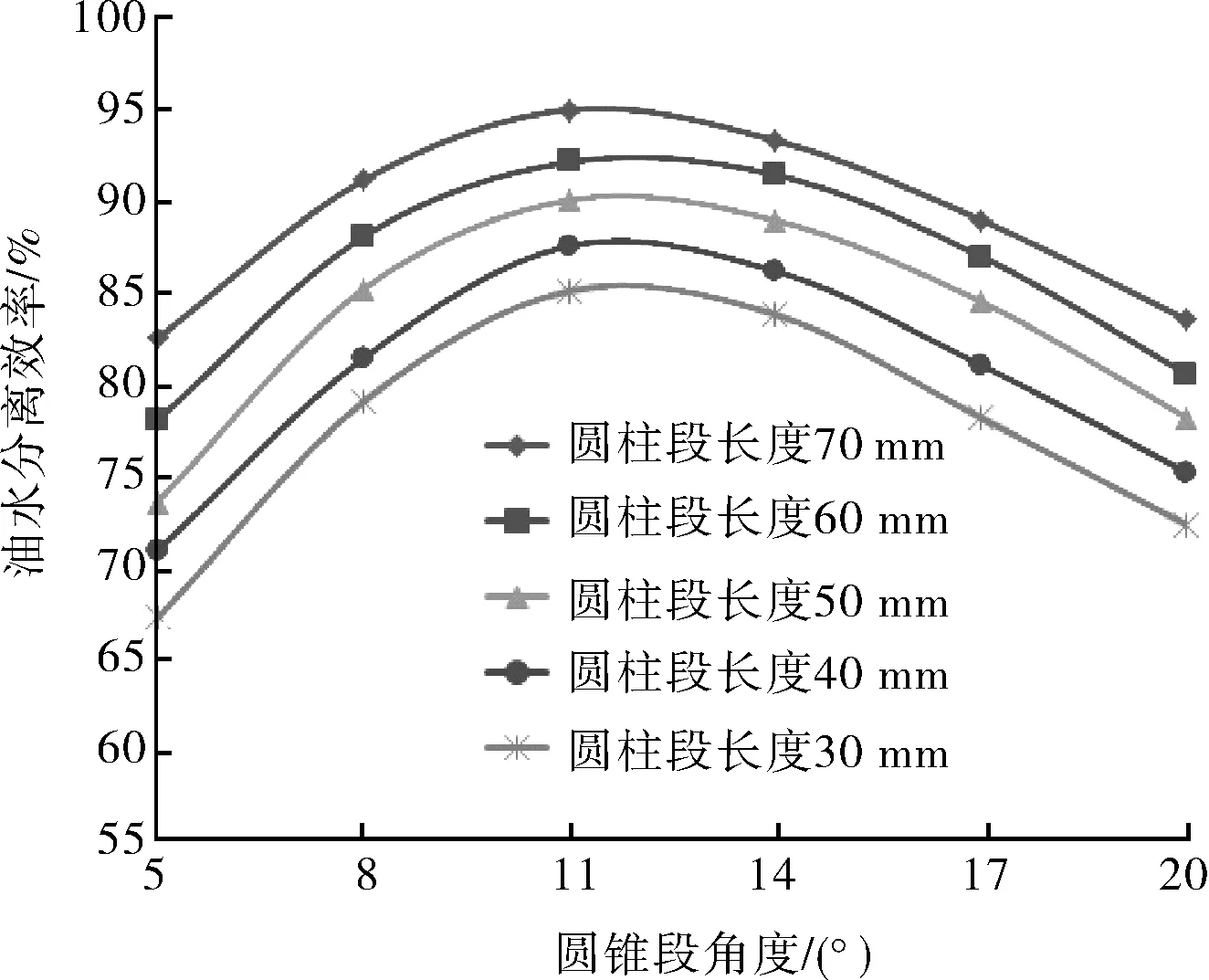

在試驗時,分別設計加工圓錐段角度為5、8、11、14、17、20°,圓柱段長度為30、40、50、60、70 mm的旋流油水分離器,獲取不同試驗條件下的油水分離效率,如圖7所示。

圖7 圓錐段角度和圓柱段長度的影響

由圖7可見,在圓錐段角度由小而大的過程中,分離效率上升至最高點后下降,上升與下降的趨勢基本一致,均較為緩慢。在圓柱段長度增大的過程中,分離效率上升,分離效果逐漸變好。分析認為,對于圓錐段角度而言,當角度較小時,形成的旋流強度較小,當角度過大時,旋流強度太大,會使油滴破碎[16]。同時,錐角過大會使圓錐段過短,分離時間減小,均會導致分離效率下降。對于圓柱段長度而言,長度越大則流動越趨于穩定,越有利于油水分離,當然也需考慮設備的尺寸,不能無限制的增長。在本研究條件下,優選圓錐段角度為11°,圓柱段長度為70 mm。

2.2 工作參數的影響

影響旋流油水分離器分離性能的主要工作參數是工作壓力和排量,利用優選的結構參數組合加工旋流油水分離器,通過試驗獲得不同工作參數對其分離效率的影響規律,以分析其適用工況。

在研究工作參數的影響規律試驗中,加工3個優選尺寸的旋流油水分離器,并聯在分離器支撐腔內,1次試驗獲得3組數據,求取均值。試驗中,油水比為15%、原油黏度為40 mPa·s。

2.2.1 工作壓力的影響

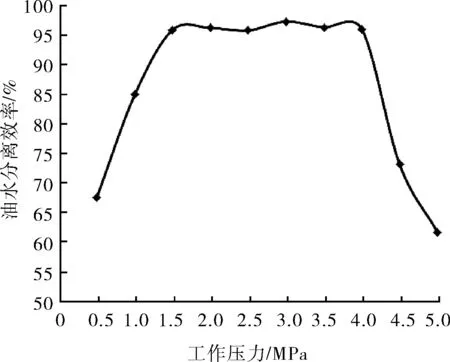

控制流量為8 m3/d,選取工作壓力為0.5~5.0 MPa進行試驗研究,獲取不同工作壓力條件下的油水分離效率,如圖8所示。

圖8 工作壓力的影響

由圖8可見,隨著工作壓力的增大,油水分離效率呈現出先迅速增大后相對穩定最后迅速降低的規律,表明壓力的變化對分離效率的影響非常敏感。分析認為,當工作壓力較小時,流動強度較低,油水未分離就直接由排水口流出。增大工作壓力,油水分離效率急劇變化,流體將獲得一定的速度,并在旋流分離器內形成足夠強的旋流,使油水分離效率快速升高。繼續增大工作壓力,油水兩相流動趨于穩定,在該工作壓力范圍內,水相穩定地克服徑向運動阻力到達壁面,油相在中心聚集形成油核,分離效率達到最高并穩定在較高的水平。但是,當工作壓力超過該范圍時,由于流體的速度過快,又破壞了流動的穩定性,使得油水分離效率迅速下降。所以,本研究優選最佳的工作壓力為1.5~4.0 MPa。在實際工作過程中,可通過調整放噴油嘴的尺寸,使工作壓力控制在最佳范圍內。

2.2.2 排量的影響

控制工作壓力3 MPa,排量5~60 m3/d,獲取不同排量下的油水分離效率,如圖9所示。

圖9 排量的影響

由圖9可見,隨著排量的增加,油水分離效率基本持續穩定在最優值而后驟降,說明該旋流油水分離器存在一個工作排量的極限。分析認為,在工作壓力確定時,可以給一定排量的流體提供足夠大的流動動力,從而使流體獲得足夠強的旋轉流動,保證最佳的油水分離效率。但是,當排量過大時,又面臨流體旋流速度過大的問題,導致穩定的油水分離過程遭到破壞,分離效率持續下降。由此可見,該旋流油水分離器的日處理量應控制在45 m3以內,才能保證最佳的油水分離效果。

在油田實際的試油求產過程中,會出現日產上百方液體的情況,單根的旋流油水分離器將無法滿足工況要求。因此,依據試驗設備的設計方法,將多根分離器并聯使用,如圖10所示,在保證油水分離效率的同時,成倍提高油水分離設備的處理能力。

圖10 并聯油水分離器結構

2.3 原油物性的影響

控制工作壓力為3 MPa,排量為8 m3/d,選取油水比為5%~40%,原油黏度為10~60 mPa·s進行試驗研究。在試驗前,固定水的體積不變,根據油水比量取原油體積,加入攪拌罐內攪拌均勻,從而調整油水比的變化。試驗獲取不同原油物性條件下的油水分離效率,如圖11所示。

由圖11可見,隨著油水比和原油黏度的增大,油水分離效率呈現出先緩慢下降而后迅速下降的規律。分析認為,當油水比和原油黏度較小時,對油水分離效率影響不大。在油水比低于20%、原油黏度低于40 mPa·s時,油水分離效率雖緩慢下降,但整體分離效率均在90%以上,能夠滿足工程上對出油量的測量需求。隨著油水比的增加,一定排量流體中的原油量增加,小部分油相未能進入中心油核就被水相帶出排水口。當油水比達20%以上時,油水分離效率快速下降,表明小直徑的旋流油水分離器只適用于低含油的工況。原油的黏度是影響其流動性的關鍵因素,隨著原油黏度的增加,油相的流動阻力增大,在工作壓力一定的情況下,流體的旋流運動逐漸減弱,導致油水分離效率降低。由圖11可見,當原油黏度超過40 mPa·s時,油水分離效率急劇下降,基本在90%以下,無法滿足工程測量的需要。由此可見,該旋流油水分離器適用于油水比低于20%、原油黏度低于40 mPa·s的工況。

3 結論

1) 隨著進液口直徑的增大,分離效率先增大后減小,圓錐段角度表現出同樣的規律。隨著排油口直徑的增大,分離效率逐漸的減小,圓柱段長度則表現出相反的規律。

2) 隨著工作壓力的增大,油水分離效率呈現出先迅速增大后相對穩定最后迅速降低的規律。隨著排量的增加,呈現出基本穩定在最優值而后驟降的規律。

3) 油水分離效率隨著油水比和原油黏度的增大呈現出先緩慢下降而后迅速下降的規律。

4) 本試驗條件下,旋流油水分離器最優的結構參數組合為進液口直徑12 mm,排油口直徑3 mm,圓錐段角度11°,圓柱段長度70 mm。

5) 優化后的旋流油水分離器的最佳工作壓力為1.5~4.0 MPa,日處理量控制在45 m3以內,適用于油水比低于20%、原油黏度低于40 mPa·s的工況。