基于排量控制的可變徑穩定器設計與試驗

鄭德帥,韓 霞,丁 鵬,楊 冬,栗國浩

(1.中國石化石油工程技術研究院,北京102260;2.天津市正方科技發展有限公司,天津 300270;3.渤海石油裝備制造有限公司,天津 300280;4.長慶油田分公司 機械制造總廠,西安 710201 )5.中海油田服務有限公司,河北 三河 065201

頁巖油氣已經成為我國重要的油氣資源,水平井是開發頁巖油氣的必要技術[1],頁巖氣水平井水平段長度已經達到2 000 m。由于水平段儲層深度變化,需要頻繁定向鉆進[2],降低了鉆井效率。使用可變徑穩定器[3]配合螺桿鉆具組合旋轉鉆進時,可以通過調節穩定器的外徑實現不同的造斜特性[4],可大幅提高鉆井速度。

國內外研制了眾多型號的可變徑穩定器[5-7]。哈利伯頓公司研制的多位變徑穩定器HVGS是基于機電液一體化的裝置,215.9 mm變徑穩定器直徑調節為184.2~215.9 mm,采用鉆井液脈沖遙控技術調節穩定器直徑[8],性能先進但成本高,電子部件在井下可靠性差;法國研制可變徑穩定器Varistab 具有3個變徑數值[9],中間直徑用于穩斜,其余2個直徑用于造斜和降斜,無電子元器件,但結構精細,井下安全性差,未見規模化應用。中國石油集團下屬公司研制了YW-178型遙控變徑穩定器,通過地面施加鉆壓或提起鉆頭來實現直徑的變化[10],由于鉆進過程中鉆壓呈現劇烈的振動狀態,因此利用鉆壓調控成功率低。蘇義腦院士等人研發的排量控制式變徑穩定器[11],利用排量控制主軸運動,主軸推動柱塞組外伸,達到變徑的目的,排量控制簡單可靠,但主軸與柱塞之間運動容易卡住,提高主軸推力又會引起壓差過大。大慶鉆探公司研制新型可變徑穩定,利用開關泵調節直徑[12],借鑒圓珠筆結構設計了周向齒輪結構,容易磨損,壽命不高。

通過借鑒目前可變徑穩定的結構特點,設計了基于排量控制的變徑穩定器。采用內外壓差驅動,采用側開式巴掌,提高了控制精度和受力部件可靠性。

1 可變徑穩定器結構及原理

可變徑穩定器外形及組成如圖1所示,主要由本體、巴掌、推力活塞、控制滑閥、彈簧及其他配套部件。周向均布3套巴掌、推力活塞。具體部件包括本體、上穩定塊、擋砂板、巴掌、活塞、母板、銷軸、下穩定塊、滑閥、復位彈簧、彈簧擋圈以及密封件和緊固件。

1-本體;2-上穩定塊;3-擋砂板;4-巴掌;5-活塞;6-母板;7-銷軸;8-下穩定塊;9-滑閥;10-復位彈簧;11-彈簧擋圈。

上、下穩定塊自身的斜坡可降低工具與井壁的摩擦,擋砂板防止巖屑進入巴掌下方,可預防巴掌無法收回的問題;母板連接于本體上,用于安裝巴掌和銷軸;活塞在壓差作用下可產生推力,推動巴掌運動;滑閥在鉆井液流動時產生節流壓力,在彈簧和彈簧擋圈配合下,通過上下運動控制壓力通道。

可變徑穩定器兩端扣型分別為鉆桿公扣、母扣,根據需要安放于螺桿鉆具或者無磁鉆鋌上部,泥漿泵將鉆井液由鉆柱內部輸送至可變徑穩定器,由于螺桿鉆具、鉆頭等的壓降,在可變徑穩定器內部與外部之間形成壓差。鉆井液流經滑閥內孔時,由于滑閥內孔直徑小于本體內徑,過流面積變小產生節流壓力,排量越大節流壓力越大,產生推動滑閥的力越大。當排量較正常排量較小時,滑閥推動力小于彈簧預緊力,處于關閉液壓通道的狀態,封隔工具內外壓差,推力活塞不起作用,巴掌處于收回狀態,形成小直徑穩定器。

當排量達到正常鉆進流量或更高時,鉆井液在滑閥處產生了較大的推力,滑閥在較大的推力作用下克服彈簧的反彈力開始軸向運動,壓力通道處于打開狀態,工具內部的高壓鉆井液通過滑閥和本體上的小孔作用于活塞底面。活塞在內外壓差的作用下伸出,并推動巴掌張開,形成大直徑穩定器。通過控制鉆井液排量,可靈活控制穩定器外徑。

2 關鍵機構設計

根據可變徑穩定器的工作機理,其關鍵的結構主要由推力活塞、巴掌組成的執行機構;由滑閥、彈簧組成的控制機構。根據定向鉆進時對穩定器直徑的要求,最終確定的2個直徑分別為?190 mm和?210 mm。

2.1 執行機構

1) 巴掌設計。

目前研究與應用的變徑穩定器采用多組柱塞結構的伸出,達到穩定器外徑增大的目的。由于鉆進時變徑穩定器同時要進行軸向運動和旋轉運動,柱塞伸出后與下井壁接觸,要同時受到軸向力和轉矩,軸向受力大于鉆壓,受力200~300 kN,旋轉時轉矩約為1 000 ~2 000 N·m。由于井壁不平整,導致柱塞組受力不均勻[13],易發生嚴重磨損、柱塞變形卡住等現象,柱塞卡入井壁的凹坑中還會引起嚴重鉆柱阻卡,影響正常鉆進[14-15]。

設計了側開式巴掌結構,巴掌表面鑲嵌硬質合金提高耐磨性,加工成與井壁相似的圓弧形狀,工作時與井壁接觸更好。巴掌回收時穩定器外徑為?190 mm,巴掌兩端的上下穩定塊與巴掌共同支撐井壁。巴掌長度300 mm,平均厚度20 mm,安全系數大于10。巴掌結構的設計還保護了推力活塞,使推力活塞不接觸井壁,變形卡住的可能性降低,提高工具在井下工作的可靠性。

2) 推力活塞設計。

推力活塞的作用是利用鉆柱內外壓差產生推力,將巴掌推靠出去,形成大外徑的穩定器。變徑穩定器一般安放于穩定器上部或無磁鉆鋌上部,為發揮支撐作用,推力活塞產生的推力要不低于上下工具或鉆柱的重力,考慮到螺桿鉆具、無磁鉆鋌的重量,設計推力活塞的推力應不低于20 kN。

對于215.9 mm井眼,鉆井液排量為25~32 L/s,按最低排量計算螺桿鉆具和鉆頭的壓耗約為5 MPa,要達到設計推力,活塞直徑d計算公式為:

(1)

式中:F為活塞設計推力,N;Δp為變徑穩定器內外壓差,Pa。

經計算,推力活塞直徑≥22.57 mm,考慮到活塞配合的格萊圈密封的系列尺寸,設計推力活塞直徑為30 mm。活塞頂部設計為直徑10 mm的半球,與巴掌內側球窩配合,活塞上下與巴掌的開合動作容易協調一致,且接觸面積大。

2.2 控制機構

控制結構主要包括滑閥和彈簧。滑閥上軸向布置有4個密封圈(如圖2),用于安裝密封圈封隔流體和壓力。在中間2個密封圈之間軸向均布3個小孔,用于在滑閥處于打開狀態下時傳遞工具內高壓流體至活塞底部,從而在活塞上下面形成液壓差。

圖2 滑閥結構

當鉆井液排量小于25 L/s時,滑閥所受液壓力小于彈簧預緊力,滑閥處于關閉狀態,滑閥上位于本體小孔兩邊的密封圈封隔工具內外壓差,鉆井液從滑閥內孔通過,巴掌處于收回狀態。如圖3a所示。

當鉆井液排量增大至25~28 L/s時,由于滑閥所受液壓力增大,液壓力克服密封圈摩擦力及彈簧彈力軸向移動直到本體小孔經過密封圈,位于第2、第3道密封圈之間,此時高壓鉆井液通過滑閥和本體上的小孔作用于活塞底面,活塞在內外壓差的作用下伸出,帶動巴掌處于打開狀態。如圖3b所示。

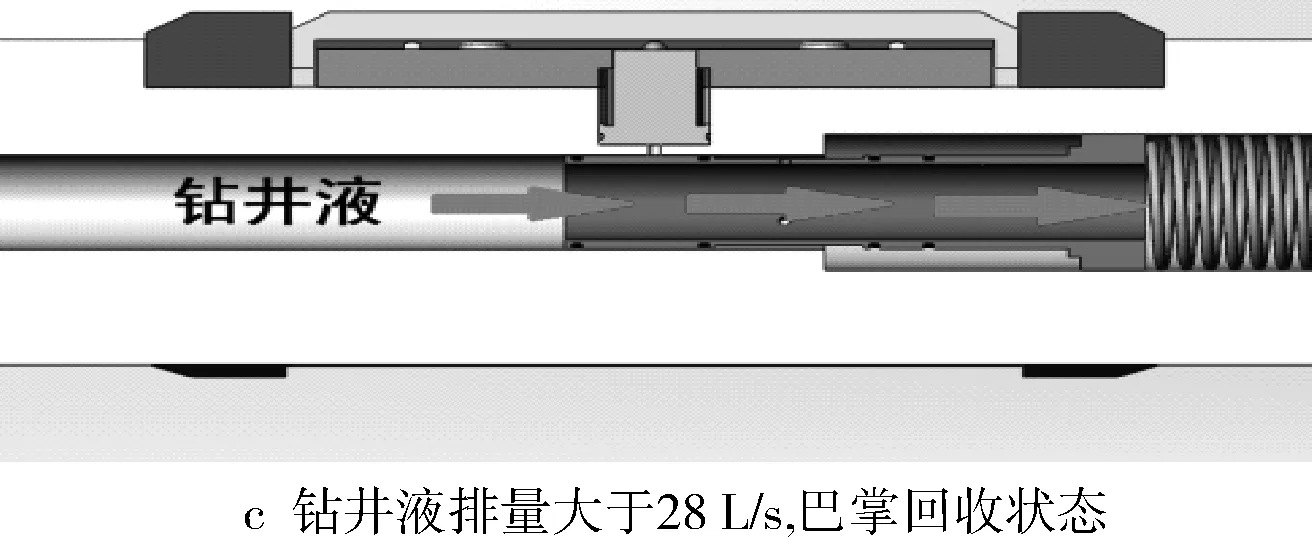

當排量大于28 L/s時,滑閥所受液壓力進一步增大,滑閥繼續軸向移動,本體小孔位于第1、第2道密封圈之間,封隔高壓鉆井液由滑閥小孔向本體小孔傳遞路徑,活塞不受工具內外壓差作用,巴掌收回,不會產生井壁推靠力。如圖3c所示。

圖3 3種排量下滑閥開關狀態

當排量小于25 L/s、大于28 L/s時推力活塞都不會產生推力形成小直徑穩定器。設計2個排量區間的目的:一是互相備份提高工具的可靠性;二是如果現場對小直徑穩定器的排量大小有要求,2個排量區間就可以更好地滿足現場工藝要求。

理論上滿足上述排量開關要求的滑閥內節流孔直徑、彈簧的規格有無數組。如果設計的彈簧強度大,則節流孔直徑就要小,以產生更大的推力,運行較為可靠,但產生壓差Δp也更大。

(2)

式中:A1為節流孔面積,m2;A2為本體流道面積,m2;v1為節流孔流速,m/s;ρ為鉆井液密度,g/cm3。

根據現場工藝綜合考慮,確定以壓差0.5 MPa為設計值,通過計算來初步確定上述參數,再根據測試結果調節彈簧的預壓縮量,達到精確設計的目的。最終確定的滑閥內節流孔直徑為34 mm,彈簧線材直徑6 mm。彈簧剛度系數35 N/mm,自由長度300 mm,預壓縮量75 mm。

3 試驗測試

加工組裝可變徑穩定器,并對其控制功能、推力系統進行大排量、高溫條件下的測試。

3.1 控制測試

將可變徑穩定器與鉆井泵連接,另一端連接節流裝置,如圖4a。節流裝置的作用使可變徑穩定器內部產生一定壓力,與外界形成壓差,以驅動推力活塞,從而測試滑閥的功能。滑閥功能測試曲線如圖4b。

圖4 滑閥功能測試

測試結果表明,鉆井泵的排量從0開始升高時,泵壓逐漸升高,當排量提高至25 ~28 L/s時,活塞推力提高至1 388 ~1 742 N;當排量提高至28 L/s以上時,活塞推力迅速降低,驗證了滑閥準確的控制功能。

3.2 推力測試

推力測試的目的是驗證可變徑穩定器在內部高壓、高溫環境下密封系統能否正常工作,能否產生設計的推力。將可變徑穩定器內部充滿機油,整體放入熱處理爐中160 ℃加熱3 h,取出后一端接手壓泵增加內部壓力至5 MPa,使用電動缸推動滑閥,記錄活塞推力值,測試的活塞最高壓力達到34.75 kN,且高溫下滑閥反復運行,均可有效控制推力,驗證了滑閥動密封在高溫下的可靠性。

經過控制測試和推力測試,驗證了實鉆環境下可變徑穩定器具備排量控制外徑的功能。基于滑閥的控制技術,相對于機械控制可變徑穩定器,流量控制更加可靠。相對于電控可變徑穩定器,具有耐高溫的技術優勢。

4 結論

1) 可變徑穩定器與螺桿鉆具導向技術相結合可提高鉆井效率,低成本與可靠性是能否現場推廣應用的重要條件,也是設計的優先目標。

2) 設計的可變徑穩定器通過排量控制滑閥,進行巴掌調節,具有結構簡單可靠,操作容易的優點。設計的巴掌結構安全系數高,可有效保護活塞,從整體上提高了工具的可靠性。

3) 通過大排量測試,驗證了滑閥控制的精度。通過高溫高壓測試驗證了滑閥、活塞密封的可靠性,推力也達到了設計目標,為現場測試提供了安全保障。

4) 建議與現場鉆井工藝結合,制定可變徑穩定器的井口測試要點和井下操作規程,盡快入井測試應用。