海上超深大位移氣井氣舉閥結構優化與應用

黃 偉,薛 鎣,李三喜

(中海石油(中國)有限公司 上海分公司,上海 200335)

隨著海上油氣田勘探開發不斷向深層推進,超深大位移氣井數量在不斷增加[1]。雖然超深大位移井在提高單井可控儲量和采收率方面具備顯著優勢,并可大幅降低整體開發成本[2],但其井深、水垂比都遠超過常規井定向井或水平井,這為完井工藝技術提出了很大的挑戰。為保證氣井高效地成功誘噴及后期的穩定開發生產,必須設計合理的氣舉生產管柱結構,選用合適的氣舉閥來提高氣井的生產壽命[3-4]。針對海上超深大位移井井深已超過6 000 m、溫度接近150 ℃、水平位移大于3 000 m等井況,常規氣舉閥性能已經不能滿足大位移、長穩斜井氣舉誘噴的要求,為解決這一難題,通過技術攻關與創新,提出并形成了超深大位移氣井氣舉閥優化與應用技術。

1 存在問題與技術難點

1.1 常規氣舉閥存在的問題

1) 國內常規的氣舉閥多為內置可投撈式和常規外置式,其結構強度、耐溫能力和密封性能一般,易出現穿孔、失效問題,且后期可投撈式氣舉閥投撈作業風險大[5-7],成功率低。

2) 由于當前超深大位移氣井井身結構、井眼軌跡更加復雜、溫壓系數更高,國內常規氣舉閥已不能滿足氣舉要求。

3) 進口氣舉閥性能可靠,但費用昂貴、采購周期長、調試時間久,不能有效及時地應用于作業現場。

1.2 海上超深大位移氣井氣舉技術難點

1) 氣舉生產管柱布閥設計與下入。氣舉閥下入深度的設計需綜合考慮井身結構、井筒流體壓力分布、生產封隔器下深等綜合因素[8]。尤其對于東海地區超深大位移井,由于井眼軌跡、封隔器下入深度限制,氣舉閥下入難以避開大井斜長水平井段。

2) 氣舉閥工藝參數設計與選型。超深大位移氣井對氣舉閥波紋管性能、密封性能、工作筒強度、工作筒密封性等均有很高的要求。由于氣舉閥波紋管內充有氮氣,而充氣壓力變化與其所處溫度變化極其敏感[9],波紋管在井下高溫環境下易出現損壞或彎曲變形而失效,這對氣舉閥波紋管耐溫能力、抗壓強度、閥球和閥座密封性提出了新的要求。

2 氣舉閥氣舉工藝原理

2.1 氣舉閥分類與結構

氣舉閥有多種類型,但基本作用原理類似[10]。按其在井下所起作用可分為卸載閥、工作閥和底閥;按安裝方式分為固定式和可投撈式;按壓力控制方式可分為套壓控制和油壓控制氣舉閥[11]。目前,現場常用的是套壓控制固定式氣舉閥,它的打開和關閉由氣舉閥在深度處環空壓力的大小所決定,主要由氣閥體、充氣室、波紋管、閥桿、閥球、閥座及單流閥等組成,結構如圖1所示。

圖1 套壓控制固定式氣舉閥結構

氣舉作業時,通常以氮氣或者天然氣作為舉升介質,注入油套環空以推動液體克服波紋管預充氣室壓力,當注氣壓力大于波紋管充氣壓力時,波紋管被壓縮從而帶動閥桿離開閥座,閥孔打開,環空流體進入油管,反之閥孔關閉[12-13]。

2.2 氣舉閥環空氣舉工藝原理

氣舉生產管柱下入到位后,由動力設備提供注氣壓力,當注氣壓力達到氣舉閥設定開啟壓力時,氣舉閥打開,油套環空的氣液混合流體由閥孔進入油管,并被不斷舉升至地面;同時,環空液面也隨之降低,當油套環空內壓力降到波紋管充氣壓力以下時,閥孔關閉,氣體推動環空液面下降到第2個氣舉閥,如此持續誘噴排液,直到誘噴成功[14]。工藝原理如圖2所示。

圖2 氣舉閥氣舉工藝原理

3 氣舉閥及工作筒結構優化

為滿足超深大位移氣井氣舉工藝要求,通過大量技術攻關與反復研究論證,在常規氣舉閥的基礎上進行了一系列有針對性的結構優化,提高了其耐溫性、密封性及承壓能力。

3.1 氣舉閥結構及性能優化

單流閥作為氣舉閥的組成部分,其密封性能直接影響氣舉閥密封效果[15]。常規單流閥的接頭與單流閥座之間的密封主要靠O形圈密封,而O形圈處于高速流體沖刷的位置,O形圈易受沖蝕,可靠性不高,不適用于氣井;單流閥與氣舉閥組件連接形式為NPT螺紋,使用時需在螺紋上纏繞生膠帶,而生膠帶在高溫高壓及腐蝕環境下,密封可靠性低,結構示意如圖3a。

結構優化升級后單流閥結構示意如圖3b,主要有如下升級改進:

圖3 單流閥結構示意

1) 單流閥升級為兩級密封結構,低壓時主要靠壓緊橡膠密封O形圈來實現密封,選用AFLAS橡膠材質以提升耐溫、抗腐蝕性能;高壓時,密封O形圈進一步壓縮,使得單流閥接頭接觸單流閥座,從而實現金屬密封+橡膠密封的雙重密封,可實現溫度150 ℃、壓力70 MPa條件下氣密封。

2) 單流閥彈簧經改造升級后,彈簧重復一致性提高,導向性更好,使得單流閥在反復打開、關閉以及拆裝后,仍能保持其密封性能。

3) 單流閥與氣舉閥的連接采用“錐面+螺紋”的密封連接形式,相比采用NPT連接形式,本連接形式無需纏繞生料帶即可實現氣密封,密封性能更加可靠。

3.2 氣舉閥偏心工作筒優化

常規外置氣舉偏心工作筒是焊接結構,在井下腐蝕及高溫環境下容易出現裂紋,從而導致工作筒強度降低,甚至發生破裂、穿孔等事故;另外,該類工作筒對氣舉閥保護不足,主要原因是在氣舉閥位置的兩側焊接(或螺釘連接)一塊擋板,此擋板在管柱遇卡或擦掛情況下容易脫落,從而造成氣舉閥發生損傷甚至失效,不適用于超深大位移氣井長穩斜段下入要求,結構如圖4a所示。

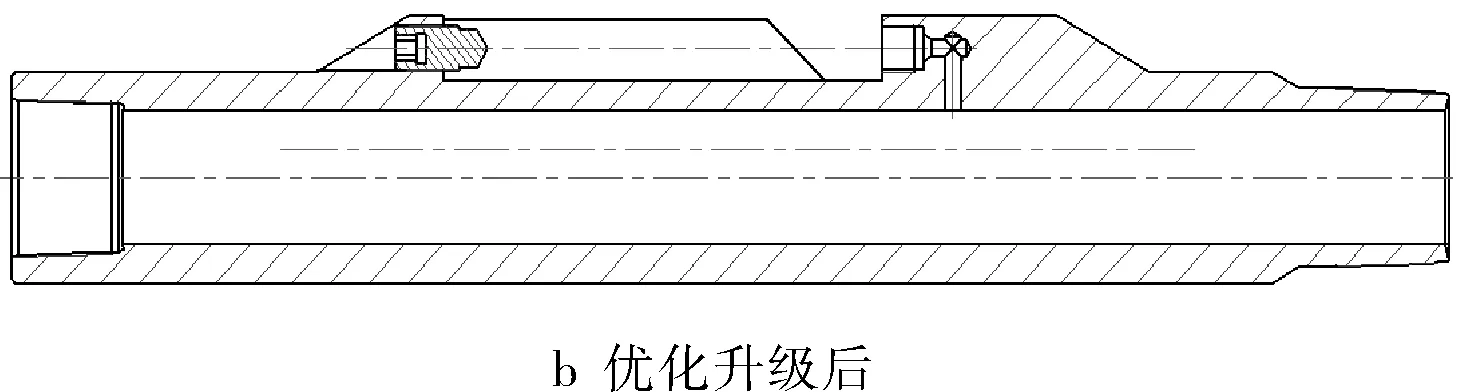

結構優化升級后的工作筒如圖4b,主要有如下特點及優點:

圖4 工作筒結構

1) 工作筒與氣舉閥的連接升級為“錐面+螺紋”密封連接形式,相比采用NPT連接形式,本連接形式無需纏生料帶即可實現氣密封,性能更加可靠。

2) 整體式結構設計,一體化鍛造加工工藝,工作筒結構強度更高。

3) 外置式工作筒加工有保護槽,蓋板結構連接,氣舉閥安裝于保護槽中;在筒體的上部設計有頂絲,可防止氣舉閥產生松動,避免長水平段下入過程氣舉閥出現機械碰傷。

3.3 材質優選

常規氣舉閥主體材質為316不銹鋼,工作筒材質為4140合金鋼。改進后的氣舉閥,為兼顧焊接性能與防腐的要求,本體材質采用13Cr-L80,對強度和耐壓要求較高的零件,則采用17-4PH不銹鋼;工作筒采用超級13Cr材料,其強度與防腐性能均大幅提升,滿足強度、耐溫及氣密封要求。

3.4 強度計算與仿真校核

1) 氣舉閥強度計算。

氣舉閥的主要承壓部位在于單流閥,其承壓零件為單流閥體,如圖5所示。

圖5 單流閥體承壓結構

單流閥體承壓結構薄弱部位為壁厚最小位置,零件材質為17-4PH不銹鋼,其承壓能力p按照式(1)計算:

(1)

式中:Do為單流閥薄弱部位外徑,mm;Di為單流閥薄弱部位內徑,mm;σs為零件材質取屈服強度,MPa;K為安全系數,無量綱。

薄弱部位外徑為25.4 mm,內徑為22.2 mm,零件材質為17-4PH不銹鋼,屈服強度取750 MPa,取安全系數K=1.3,經計算氣舉閥承壓能力為72.68 MPa,滿足設計及作業要求。

2) 工作筒強度計算與仿真。

工作筒受力分析采用ANSYS軟件進行網格劃分與仿真計算。

當施加800 kN拉力時,筒體的受力分析如圖6所示。由分析可知,此時工作筒所受最大應力為442 MPa,低于材料的屈服強度(750 MPa),強度滿足要求。

圖6 工作筒承受800 kN拉力的應力云圖

當施加內壓70 MPa時,筒體的受力分析如圖7所示。由分析可知,此時工作筒所受最大應力為375 MPa,低于材料的屈服強度(750 MPa)。

圖7 工作筒承受內壓力70 MPa的應力云圖

4 氣密性試驗

1) 常溫高壓氣密性試驗。

氣舉閥及工作筒裝配完成后浸入水槽,以氮氣為氣密試壓介質,進行高壓氣密試驗,如圖8所示。由氮氣增壓泵逐步打壓至70 MPa,穩壓過程中水槽內無氣泡產生,氣密性試壓合格。

圖8 氣舉閥及工作筒常溫氣密性試驗

2) 高溫氣密性試驗。

氣舉閥及工作筒裝配完成并連接試壓管線后,放入烘箱中(如圖9),加熱至150 ℃并保溫2 h,氮氣打壓至70 MPa進行氣密實驗,無明顯壓降,拆卸后氣舉閥結構及膠圈無損壞,高溫高壓氣密性試驗合格。

圖9 氣舉閥及工作筒高溫高壓氣密性試驗

5 現場應用

結合超深大位移氣井特點,對氣舉閥進行了一系列的優化升級,并應用于海上K、P油氣田多口超深大位移天然氣井,取得了良好的應用效果。其中P油氣田某井創造了國內海上同類天然氣生產井完井誘噴工期最短紀錄,節約完井誘噴綜合費用效果顯著。

海上P油氣田某大位移氣井,井深6 866 m,水平位移5 350.49 m,水垂比1.7,長穩斜井段為1 650~5 640 m,井斜均大于70°,最大井斜77.81°,生產封隔器下深4 600 m,氣層中部斜深6 666.15 m,壓力32.79 MPa。采用套管內射孔完井。為滿足后期排液采氣要求,選用氣舉閥環空氣舉,氣舉閥性能參數及布閥設計如表1。

表1 海上P油氣田某井氣舉閥性能參數及布閥設計參數

該井根據氣舉設計采用三級氣舉閥,氣舉生產管柱順利通過大位移長穩斜段,安全下入。為充分利用資源,以鄰井天然氣為氣源、平臺壓縮機為動力源進行交叉作業氣舉。氣舉啟動壓力11 MPa,氣舉過程中氣舉閥開啟正常,排液順暢,由于氣舉參數設計合理,加之該井能量充足,僅用7.5 h即成功誘噴。誘噴數據變化曲線如圖10所示。

圖10 P油氣田某井氣舉閥環空氣舉誘噴數據變化曲線

6 結論

1) 分析了常規氣舉閥氣舉存在的問題及超深大位移井環空氣舉工藝技術難點,并介紹了氣舉閥的分類與結構,以及氣舉工藝原理。

2) 對常規內置式氣舉閥及工作筒結構、材質進行了優化升級,解決了常規氣舉閥氣密等級低、工作筒強度不能滿足超深大位移井氣舉需求的難題。

3) 通過對優化后的外置式氣舉閥強度計算、仿真校核及耐溫壓試驗,驗證了其耐溫能力、承壓能力及密封可靠性,拓展了氣舉閥的應用范圍。

4) 結構優化升級后的氣舉閥使得超深大位移氣井氣舉誘噴工藝成功實施,降低了作業風險,取得了良好的應用效果及經濟效益,具有較高的推廣應用價值。