用于盾構管片接縫的環氧樹脂力學性能研究

劉建國,潘 婕

(同濟大學交通運輸工程學院,上海 201800)

近年來,我國盾構隧道的建設取得了突飛猛進的發展, 但隨之而來的是較為嚴峻的滲漏水問題,極大地影響混凝土結構耐久性,為地鐵運營帶來安全隱患。 環氧樹脂作為一種液體狀的堵漏材料,可注入進封閉的管片接縫病害部位,在防滲堵漏的同時,也具有加固的作用,應用前景廣闊。

目前對于環氧樹脂的研究較多關注其混合密度、凝固時間、黏稠度以及完全固化時間等技術參數,國內外學者致力于通過改變聚合物成分,研發高黏結強度的改性環氧[1-6]。 在堵漏材料的力學性能方面,陳俊偉[7]、董林偉[8]針對遇水膨脹止水膠、橡膠密封墊等材料建立了盾構隧道接縫防水模型,并設計了相應的試驗,研究其受力和變形機理;潘基先[9]、龔彥峰等[10]針對聚硫、聚氨酯等非定型嵌縫材料進行受力分析,研究材料特性和防水能力影響因素,但對于環氧樹脂材料在盾構管片接縫堵漏時的力學性能及影響因素研究較少。

本文結合室內試驗和有限元計算,對盾構隧道管片接縫處的環氧樹脂堵漏材料進行受力分析。 通過控制單一變量,探究不同工況下材料的抗變形能力, 系統分析其力學性能的影響因素及變化規律,推進盾構隧道的維修養護相關研究。

1 環氧樹脂材料力學性能試驗

1.1 試驗材料

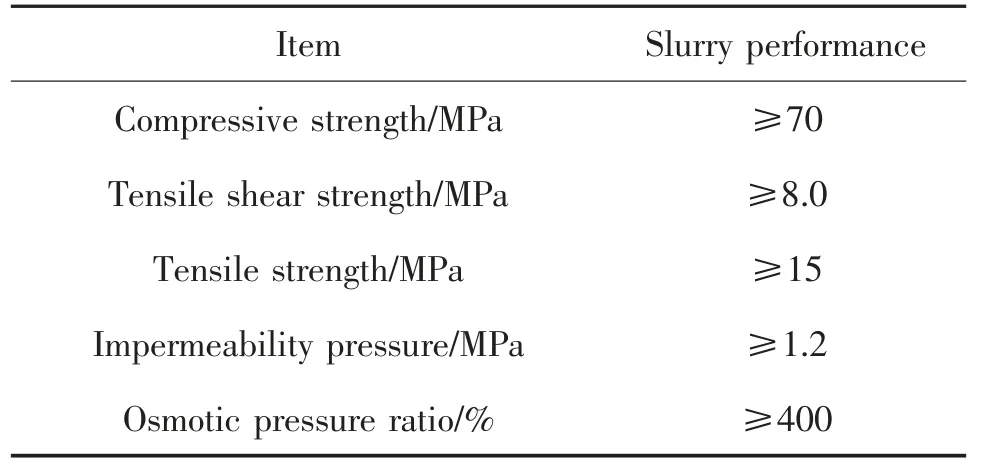

試驗采用雙組分改性環氧樹脂 (以下簡稱Ⅰ型環氧),產品性能優良,具有高黏結性、高延展性,其韌性、滲透性強,耐高溫,可用于地鐵管片補漏,進行防滲與加固處理,目前已應用于杭州、上海等地的地鐵養護維修中。 Ⅰ型環氧樹脂分為A組分(主劑)與B 組分(固化劑),混合比例2∶1 混合后的漿液性能如表1 所示, 固化物性能的測定試齡期為28 d。

表1 Ⅰ型環氧樹脂材料主要性能參數Tab.1 Main performance parameters of epoxy resin material

1.2 單軸拉伸試驗

參考規范GB/T 528-2009《硫化橡膠或熱塑性橡膠拉伸應力應變性能的測定》, 制備環氧樹脂啞鈴型試樣, 進行單軸拉伸試驗。 以30 mm/min 的速度拉伸,試驗溫度為(23±2) ℃,精度為±2%,在整個試驗過程中,持續監測試樣長度與力的變化,并記錄試件破壞時的最大拉力。 計算得到的單軸拉伸曲線,可用于數值模擬時材料本構模型擬合。

1.3 黏結強度試驗

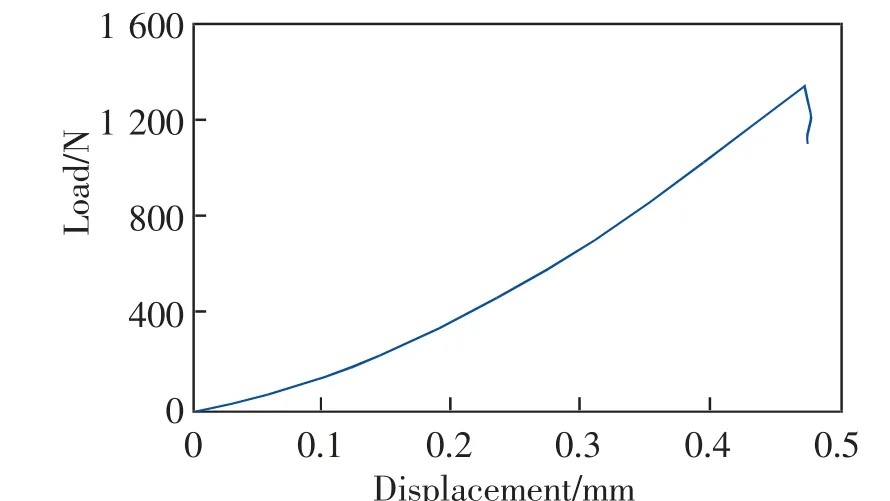

參考規范GB/T 16777-2008 《建筑防水涂料試驗方法》及JC/T 1041-2007《混凝土裂縫用環氧樹脂灌漿材料》,制備“8”字水泥砂漿塊,共5 組,用砂紙輕微打磨,除去表面浮塵。 將環氧樹脂按照A 組分∶B 組分=2∶1 的比例混合攪拌5 min 后, 在8 字形砂漿試塊的斷面上均勻涂抹漿液,控制砂漿塊之間環氧樹脂層的厚度在0.5~0.7 mm, 涂刷完成后迅速將兩個試塊的斷面對接、壓緊,并用橡皮箍緊,在標準試驗條件下進行養護。

養護完成后,將試件夾在8 字形夾具中,安裝在拉力試驗機上,啟動試驗機,以(5±1) mm/min 的速度拉伸,加荷至試件破壞,記錄最大拉力。 試驗溫度為(23±2) ℃,精度在±2%之內,試驗結果取5 個試件的平均值,如圖1 所示。

圖1 黏結拉伸試驗數據Fig.1 Bond tensile test data

式(1)為材料的黏結強度計算公式,將試驗數據帶入計算, 得到環氧樹脂材料的黏結強度2.69 MPa。

其中:P 為拉伸黏結強度,MPa;F 為拉拔試件的最大拉力,N;S 為試件的黏結面積,mm2。

2 基于ABAQUS 的有限元計算模型

利用ABAQUS 有限元分析軟件,建立盾構管片接縫模型,對環氧樹脂材料、黏結面進行模擬,為影響因素研究提供計算模型基礎。

2.1 材料本構特性分析

2.1.1 環氧樹脂材料本構模型

根據上文單軸拉伸試驗結果, 利用Abaqus 軟件的材料擬合功能, 對環氧樹脂材料進行本構參數擬合。 最終選擇了與試驗數據吻合度較高的Mooney-Rivlin 模型(M-R)來模擬環氧樹脂材料,擬合結果如圖2所示。

圖2 環氧樹脂材料單軸拉伸試驗參數擬合對比Fig.2 Comparison of uniaxial tensile test data of epoxy resin materials

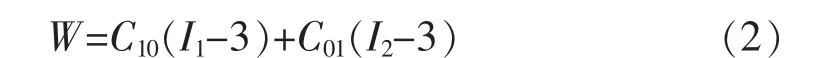

Mooney-Rivilin 模型是工程中應用最為廣泛的模型,它通過應變能函數來描述超彈性材料應力與應變之間的非線性關系[11-12],其表達式為

式中:W 為應變勢能;I1,I2為應變不變量;C10,C01為材料參數,通過試驗數據擬合獲得。

2.1.2 黏結面本構模型

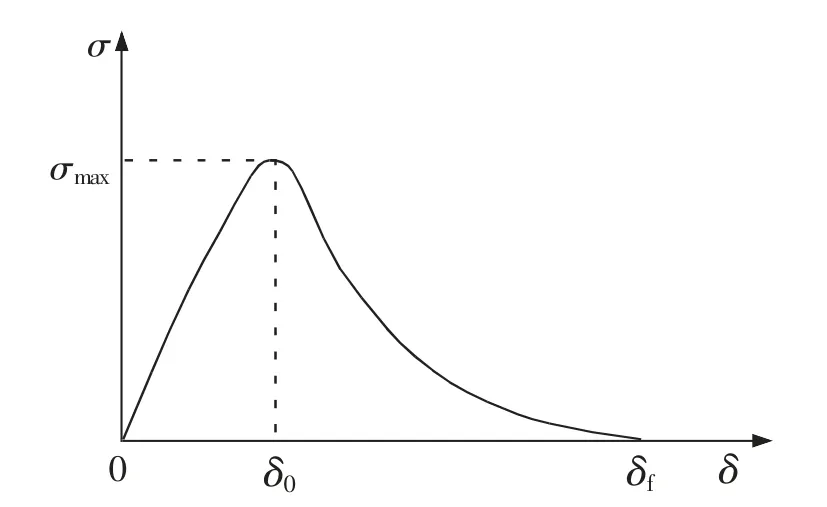

內聚力模型(cohesive zone model,CZM)適用于研究彈塑性材料的斷裂問題,可模擬裂紋的萌生和拓展,描述界面結構的剝離破壞全過程[13-17]。 常見的CZM 形式有指數型、雙線型、三線型、多項式等[18-23],本文選取使用最廣的指數型內聚力模型,來描述環氧樹脂材料內聚斷裂面處牽引力(宏觀應力)與位移之間的關系。

如圖3 所示,初始階段,應力隨著位移的增大而增大,當達到最大值(即內聚強度或臨界內聚力)時,材料開始損傷,萌生裂紋并逐漸擴展,此后應力隨著位移的增大而減小,當應力減小為0 時,內聚力單元完全剝離,界面破壞失效。

圖3 內聚力模型應力-位移關系Fig.3 Cohesion model tension-displacement relationship

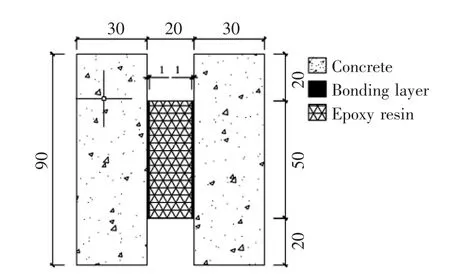

2.2 建立模型

為簡化計算模型,本文將盾構管片接縫處環氧樹脂材料的受力考慮為平面應力問題,建立的黏結模型尺寸如圖4 所示,混凝土采用各向同性彈性材料,環氧樹脂材料視為不可壓縮各向同性超彈性材料,采用M-R 本構模型,在二者之間的黏結面建立內聚力單元,厚度1 mm。

圖4 有限元計算模型尺寸(單位:mm)Fig.4 Finite element model size(Unit:mm)

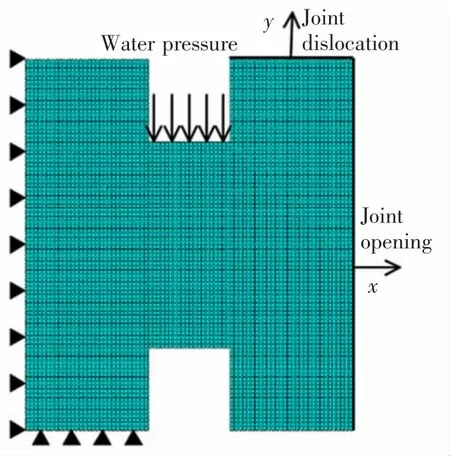

有限元模型網格及邊界如圖5 所示,彈性和超彈性材料選擇CPS4R 線性縮減積分單元(四結點雙線性平面應力四邊形單元), 內聚力單元選擇COH2D4 四節點二維黏結單元。 約束模型左側X、Y方向的位移,在右側施加X 方向位移,模擬管片張開,在右側施加Y 方向位移,模擬管片錯臺,在環氧樹脂材料和內聚力單元上邊界施加均布荷載,模擬外部靜水壓力。

圖5 有限元網格及邊界示意圖Fig.5 Schematic diagram of finite element mesh and boundary

3 環氧樹脂材料力學性能影響因素分析

本節通過力學試驗和有限元計算,考慮干濕界面、不同黏結厚度、材料參數、管片位移和水壓因素,分析各變量對于材料力學性能的影響。

3.1 不同基面潮濕程度時力學性能分析

在上文黏結強度試驗的基礎上,改變基面潮濕程度,測試“8”字形試件的黏結強度,每種檢驗項目制備5 組試件,共15 組。 檢驗項目及養護條件為:①干態黏合:將8 字試件斷面處注入環氧,室溫養護28 d 后測試。 ②濕面黏合:8 字試件水中浸沒24 h,抹去游離水,注入環氧,室溫養護28 d 后測試。③完全水下環境: 8 字試件水中浸沒24 h,抹去游離水,注入環氧,塑料薄膜封住砂漿塊之間縫隙,水下養護28 d 后測試。

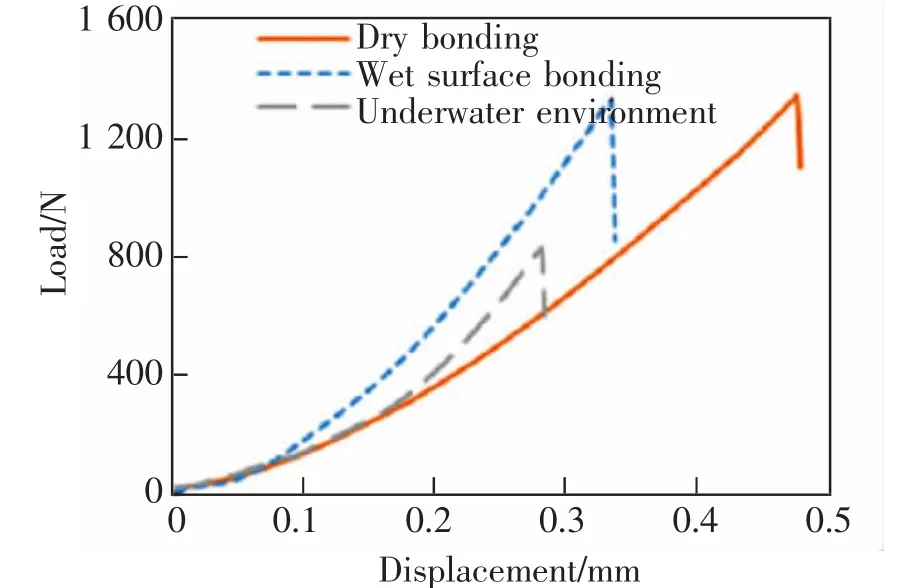

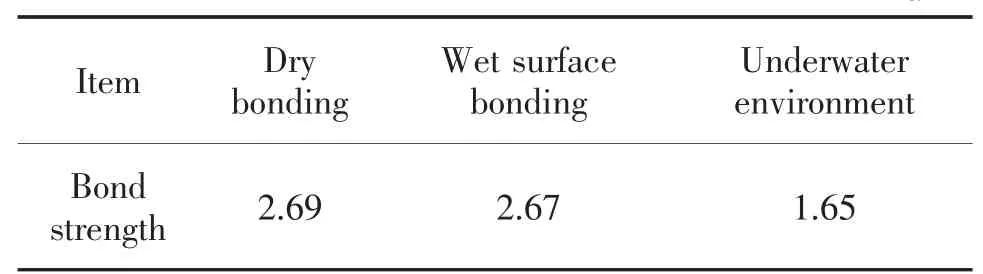

拉伸試驗結果如表2 及圖6 所示。

圖6 不同潮濕程度條件下8 字形試件黏結拉伸試驗曲線Fig.6 Bond strength test curve of dry and wet interface specimen

表2 不同潮濕程度條件下8 字形試件黏結強度Tab.2 Bond strength of dry and wet interface specimens MPa

試驗結果表明,環氧樹脂的黏結強度:干態黏合>濕面黏合>完全水下環境,從干態黏合到濕面黏合,黏結強度下降0.74%,從濕面黏合到完全水下環境,黏結強度下降38.2%。結果證明環氧樹脂干態黏合、 濕面黏合條件下的黏結強度較高且相差不大,但在完全水下環境中下降程度較為明顯。

從材料特性分析,試驗用環氧樹脂屬于親水型材料,在遇到少量水時,可以吸收進入體系內,材料固化后水分不析出,在潮濕環境中能達到較高的黏結強度,對于有少量水的潮濕接縫的加固和堵漏效果良好。 但環氧樹脂最多只能吸收不超過總重20%的水,在完全水下環境中,大量水會對黏結界面產生影響,在一定程度上降低黏結強度。

在實際工程中,對于漏水較為嚴重的接縫,可先用快干水泥等材料, 在滲漏點兩側各延伸50~100 cm 處封縫,初步堵水后,再使用環氧樹脂灌注進封閉空間,能保證較高的黏結強度,取得良好的堵漏效果,防止二次滲漏。

3.2 不同黏接厚度時力學性能分析

參考規范《建筑防水涂料試驗方法》,制備水泥砂漿塊作為黏結基材,砂漿塊尺寸為70 mm×70 mm×20 mm,在標準實驗條件下養護完成后,放置備用。利用不同尺寸的硅膠模具框,改變黏結面厚度。 具體操作步驟如下:用砂紙打磨砂漿塊,去除成型面的浮塵, 將環氧樹脂按照A 組分∶B 組分=2∶1 的比例,混合攪拌5 min 后,倒入模具框。 令黏結鋼塊與環氧樹脂上表面黏合在一起,壓實,刮去周圍溢出的樹脂漿液,水平放置24 h 以上。 待環氧樹脂初步固化后, 除去硅膠模具框。 分別制備黏結厚度為3,6,9,12,15 mm 的試件, 每種厚度5 組, 共25組,將制得的試件養護28 d 后進行拉伸試驗。

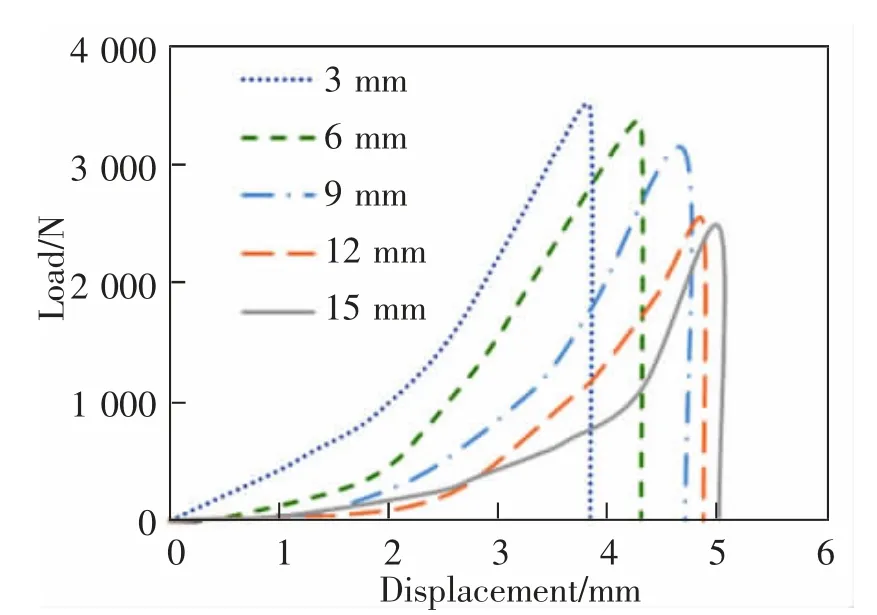

在黏結拉伸試驗中,荷載隨著位移的增加而增加,當位移達到極限量值時,黏結界面發出連續、細碎的“咔咔”響聲并最終破壞,不同黏結厚度的試件荷載-位移曲線如圖7 所示。 由圖7 可得,隨著黏結層厚度增加, 最終環氧樹脂黏結失效時的荷載減小,位移增大。 結果表明,黏結強度隨著厚度的增加而減小。

圖7 不同黏結厚度試件的荷載-位移曲線Fig.7 Load displacement curves of specimens with different bond thickness

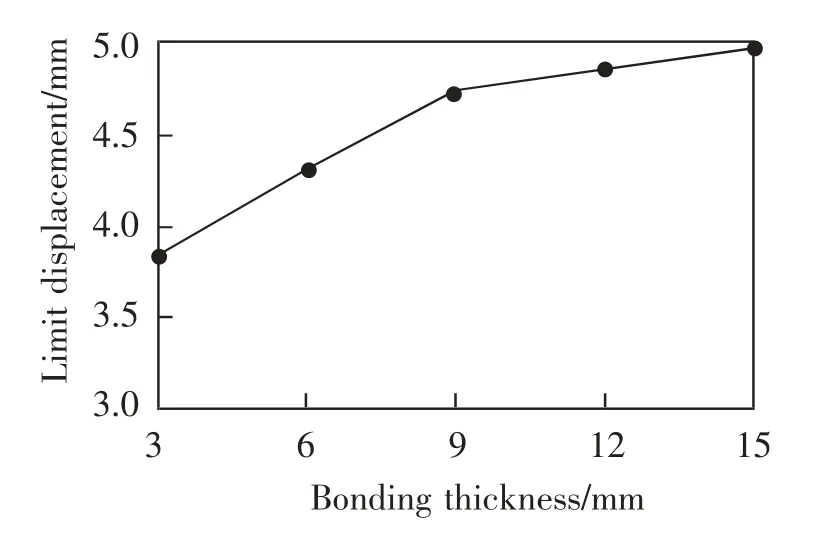

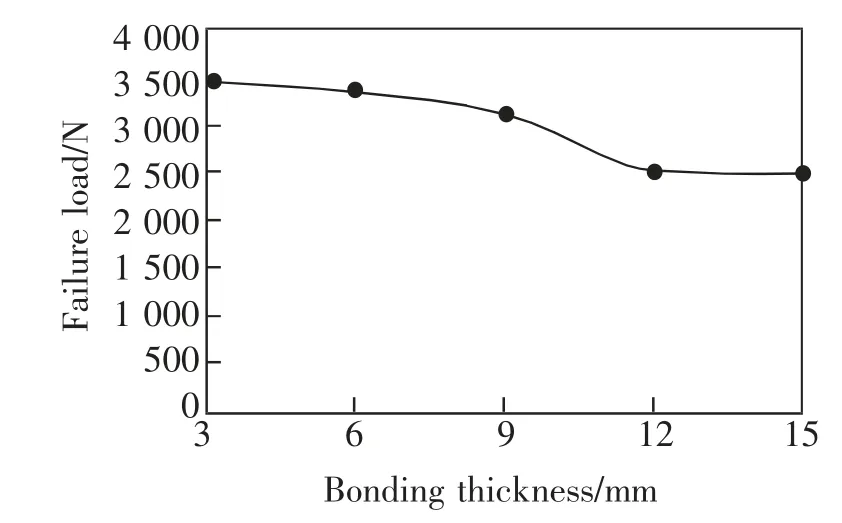

提取不同厚度試件的破壞時位移和極限荷載,如圖8~圖9 所示, 分析可知: 黏結厚度小于9 mm時,極限位移隨厚度的增大而增大,而當黏結厚度大于9 mm 時,厚度的增加對位移的提高并不明顯;黏結厚度小于9 mm 時, 厚度的增加對破壞載荷的降低并不明顯,而當黏結厚度大于9 mm 時,破壞荷載降幅增大。

圖8 不同黏結厚度時的極限位移Fig.8 Ultimate displacement with different bond thickness

圖9 不同黏結厚度時的破壞荷載Fig.9 Failure load with different bond thickness

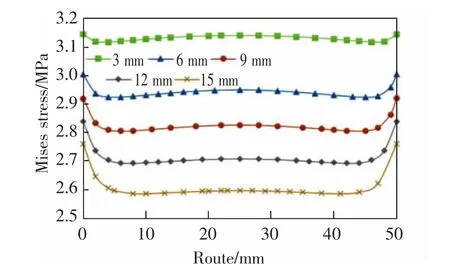

在圖7 所示的黏結模型基礎上,控制環氧樹脂材料參數、管片位移等條件不變,改變黏結面厚度,分析黏結面的應力狀態。 提取模型黏結面自上而下的Mises 應力分布如圖10 所示。 分析可知,黏結厚度越小,應力水平越大,但厚度越小,應力分布越均勻,膠層端部的應力突變程度越小。

圖10 不同厚度時的黏結面應力分布Fig.10 Stress distribution of bonding surface with different thickness

環氧樹脂膠黏接頭承受拉伸荷載時,通常由于應力集中現象,在膠層黏結處發生破壞,裂紋出現并逐步擴展后,最終導致膠黏材料失效,整體破壞。如圖10 所示,在厚度較小時,應力分布較均勻,隨著黏結層厚度的增加,黏結面端部出現應力集中現象,應力不均勻程度加重,易在黏結面端部產生破壞。 同時,環氧樹脂材料在固化過程中會產生體積收縮,易在膠層內部產生空隙和微裂紋,隨著黏結層厚度增大,固化時產生界面空隙和內部裂紋的概率增大, 導致環氧樹脂難以與黏結面充分接觸,混凝土與環氧樹脂之間的界面黏合逐漸減弱,黏結強度降低。

綜上所述,試驗結果及模型計算表明,采取較小的黏結厚度,對接縫防水層受力更有利,黏結厚度越小,應力分布越均勻,可避免端部應力集中現象,減少產生破壞的可能性。 在使用環氧樹脂材料進行灌縫操作時, 應盡量控制盾構管片接縫寬度,避免過厚的黏結層,減少應力集中現象,防止膠層過早破壞;同時應從工藝上避免產生氣泡,使環氧樹脂材料與盾構管片縫隙表面充分接觸,減少界面空隙,以保證黏結強度和堵漏效果。

3.3 不同材料參數時力學性能分析

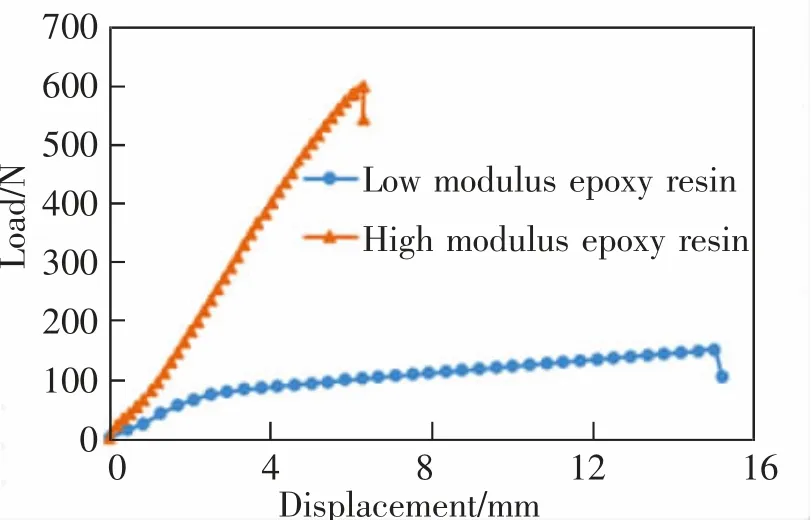

試驗所用的Ⅰ型環氧是一種低模量環氧樹脂材料,具有較好的延展性,在單軸拉伸試驗中可觀察到:加載初期,荷載與位移呈非線性上升,斷裂初始階段,黏接界面處發出連續、細碎的“咔咔”響聲,荷載持續上升,材料表現出較大的延展性,在經歷一段位移之后,達到臨界斷裂荷載,黏結面完全破壞。

選擇不同廠家生產的一種高模量環氧樹脂材料,進行單軸拉伸試驗,在試驗過程中,觀察到加載初期,荷載與位移呈線性上升,裂紋一旦出現,會迅速擴展至斷裂,荷載達到峰值后快速下降,黏結界面的失效模式為脆性破壞,無塑性及黏性現象。

如圖11 所示, 對比兩種材料的單軸拉伸試驗曲線可得, 高模量環氧樹脂材料的黏結強度較高,可承擔更大的荷載,但極限位移小,抗變形能力差,而低模量環氧樹脂材料的極限位移大,具有較強的延展性,能更好地抵抗變形。

圖11 不同材料環氧樹脂單軸拉伸試驗曲線Fig.11 Uniaxial tensile test curves of epoxy resin of different materials

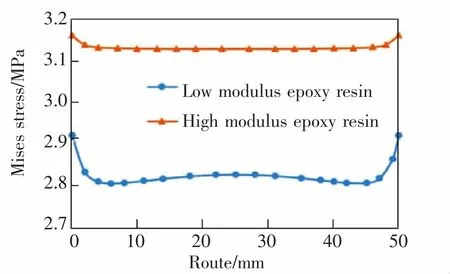

在邊界條件及加載條件相同的情況下,建立兩種環氧樹脂材料的有限元模型,提取模型黏結面自上而下的Mises 應力分布如圖12 所示。分析黏結面的應力狀態,其結果表明:高模量環氧樹脂的應力水平大,應力分布較均勻;低模量環氧樹脂的應力水平小,端部存在應力集中現象;采用低模量環氧樹脂,能使最大主應力降低8%。

圖12 不同材料的環氧樹脂黏結面應力分布Fig.12 Stress distribution of epoxy resin bonding surface of different materials

綜上所述, 黏結面受力與環氧樹脂材料相關,其黏附力和本征強度是決定接縫處黏結強度的關鍵因素。 高模量環氧樹脂黏結強度較高,能承擔更大的荷載,黏結面應力分布均勻,可抑制裂紋產生和擴展,但其極限位移小,抗變形能力差,應力水平大,一旦出現裂紋,將快速發生材料破壞,失去堵漏能力。 而低模量環氧樹脂材料具有較強的延展性,可降低應力峰值, 使得黏結面應力保持在較小水平,應用于管片接縫處,能較好抵抗變形。

在盾構管片堵漏處理時, 應合理選擇材料,在黏結強度達到抵御水壓要求的前提下,使用延展性較強的低模量環氧樹脂,能夠適應管片發生較大的變形,防止黏結層發生脆性破壞,提高界面的防水能力,保證較好的堵漏效果。

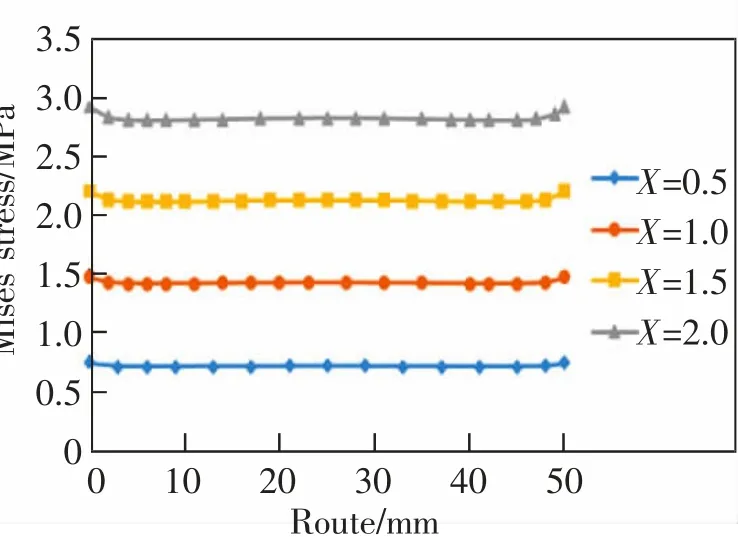

3.4 不同管片位移時力學性能分析

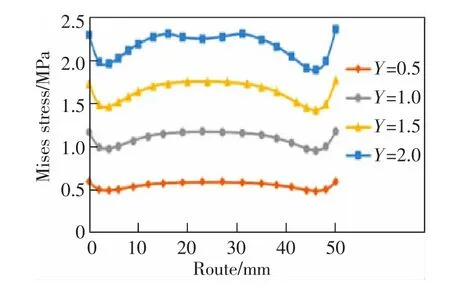

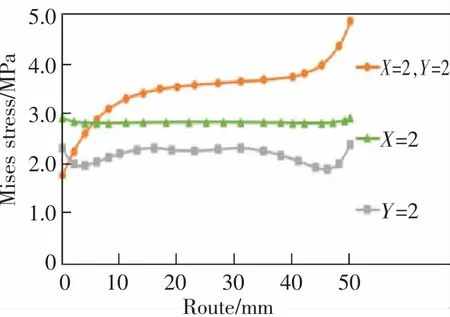

在有限元模型的基礎上,控制黏結厚度、材料參數、加載情況等條件不變,改變管片張開量和錯臺量,分析黏結層的應力狀態。 提取模型黏結面自上而下的Mises 應力分布,如圖13~圖15 所示。 圖中,X 為管片張開量,Y 為管片錯臺量,mm。

圖13 管片張開時黏結面應力分布Fig.13 Stress distribution of bonding surface when the segment is opened

圖14 管片錯臺時黏結面應力路徑Fig.14 Stress distribution of bonding surface when the segment is dislocated

圖15 管片張開、錯臺時黏結面應力分布Fig.15 Stress distribution of bonding surface when the segment is opened and dislocated

對結果進行對比可知,在環氧樹脂材料未達到黏結破壞狀態前,管片位移增大,應力也隨之增大。

考慮單獨發生管片張開或錯臺時,管片張開產生的應力值大于管片錯臺產生的應力值,且應力隨管片張開量變大而增長的幅度大于管片錯臺時應力的增大幅度;因此,管片張開量對黏結面Mises 應力值的影響更大。 對比圖13,圖14 的應力分布,可以看出,單獨發生管片張開時,黏結面的應力分布較均勻,單獨發生管片錯臺時,黏結面的應力分布成不均勻狀態,且錯臺量越大,不均勻程度越深;因此, 管片錯臺量主要影響黏結面Mises 應力分布的均勻程度。

考慮管片同時發生張開、錯臺時,在圖15 上,應力路徑0 處為距離管片位移較近端,50 mm 處為距離管片位移較遠端,分析可得,近端的應力值較小,遠端的應力值較大,且應力最大值相當于單獨發生管片張開、錯臺時的應力值疊加,管片同時發生張開、錯臺時會產生較大的應力水平,造成黏結面端部的應力集中,易發生剝離破壞,且破壞將發生在管片位移遠端點。

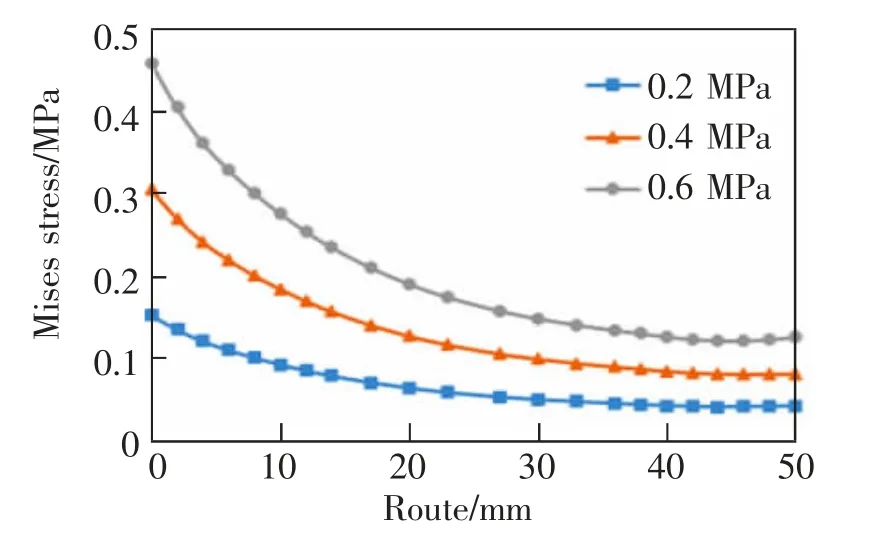

3.5 不同靜水壓力時力學性能分析

在有限元模型的基礎上,控制環氧樹脂材料參數、黏結厚度等條件不變,對黏結面上端施加不同的靜水壓力0.2,0.4,0.6 MPa,分析黏結面的應力狀態。 提取模型黏結面自上而下的Mises 應力分布如圖16 所示。

圖16 不同水壓時黏結面應力分布Fig.16 Stress distribution of bonding surface under different water pressure

經過對比分析可知,水壓越大,黏結面的應力值越大,且水壓力作用面近端處的應力大于遠水端應力。 水壓作用下,應力值在距離近水端10 mm 處下降42%,降幅較大,從10 mm 處到30 mm 處,應力值降幅減緩,從30 mm 處到50 mm 處,應力曲線較為平緩,基本保持不變,據此判斷水壓影響范圍約在黏結面近水端前3/5 處。

4 結論

通過室內試驗和有限元計算開展研究, 系統分析了環氧樹脂在盾構管片接縫堵漏使用過程中的力學性能, 獲得了不同潮濕程度基面、 黏結厚度、材料參數、管片位移和靜水壓力條件下力學性能變化規律,綜合對比試驗結果與數值模擬,得出結論。

1) 環氧樹脂屬于親水型材料,對于有少量水的潮濕接縫的加固和堵漏效果良好, 其干態黏合、濕面黏合條件下的黏結強度較高且相差不大,但在完全水下環境中下降程度較為明顯。 在實際工程中,對于漏水較為嚴重的接縫, 應先進行初步堵水,再使用環氧樹脂灌注進封閉空間,以保證較高的黏結強度。

2) 環氧樹脂黏結強度隨著厚度的增加而減小,在厚度較小時,應力分布較均勻,隨著黏結層厚度的增加,黏結面端部出現應力集中現象,應力不均勻程度加重,易在端部產生破壞。 在使用環氧樹脂材料進行灌縫操作時,應盡量控制盾構管片接縫寬度,避免過厚的黏結層。

3) 高模量環氧樹脂材料黏結強度較高,能承擔更大的荷載,但其極限位移小,抗變形能力差,一旦出現裂紋,將快速發生材料破壞,失去堵漏能力。 而低模量環氧樹脂材料具有較強的延展性,可降低應力峰值,使得黏結面應力保持在較小水平,應用于管片接縫處,能較好抵抗變形,防止黏結層發生脆性破壞,保證較好的堵漏效果。

4) 在環氧樹脂材料未達到黏結破壞狀態前,管片位移增大,應力也隨之增大,管片張開量主要影響黏結面應力值,管片錯臺量主要影響黏結面應力分布的均勻程度。 管片同時發生張開、錯臺時會產生較大的應力水平, 造成黏結面端部的應力集中,易發生剝離破壞, 且破壞將發生在管片位移遠端點。

5) 水壓越大, 環氧樹脂黏結面的應力值越大,且水壓力作用面近端處的應力大于遠水端應力,水壓影響范圍約在黏結面近水端前3/5 處。