硬質合金刀具銑削Ti6Al4V材料性能研究*

□ 牛玉艷 □ 王 亮 □ 張繼林 □ 林小軍 □ 易湘斌

蘭州工業學院甘肅省高校綠色切削加工技術及應用重點實驗室 蘭州 730050

1 研究背景

鈦合金材料具有密度小、比強度高、耐高溫、耐腐蝕、抗氧化性能好等一系列優點,在航空航天制造業中應用廣泛[1-2]。由于導熱系數低、化學活性高、彈性模量小、易出現加工硬化及刀具磨損等特點,鈦合金材料成為難加工材料之一,這在一定程度上影響了鈦合金材料在更多領域的應用[3]。

近年來,學者們在鈦合金銑削加工方面深入開展了相關研究。姜增輝等[4]對不同硬質合金刀具在不同切削速度下車削鈦合金時刀具材料中的合金成分對刀具磨損機理及特征的影響進行了深入研究,得出低速切削時可優先選用YG類硬質合金刀具,高速切削時選用YW類硬質合金刀具比較合適的結論。滿忠雷、劉暢等[5-6]研究了TC4鈦合金采用干切削,在空氣油霧、氮氣油霧介質下高速銑削時切削力與切削用量的關系,得出在200~300 m/min 高速切削速度范圍內,切削力隨切削速度加快而增大。邊洪錄等[7]通過大進給銑削方式對TC4鈦合金的銑削參數進行了研究,得出切削速度對鈦合金切削刀具耐用度的影響最大。高永祥等[8]基于切削速度,在高壓潤滑的條件下對鈦合金的切削磨損進行了深入研究,得出當噴射壓力為10 MPa時,最佳切削速度為81.40 m/min,并且得出高壓潤滑條件與常規潤滑方式相比,刀具壽命延長約九倍,效率可提高約30%。

為了進一步研究銑削鈦合金時的刀具磨損、切削力、切屑形態,筆者利用YG6硬質合金刀具干式銑削Ti6Al4V塊材,分析YG6刀具的磨損形貌、切削力,以及切屑形態。

2 工件材料

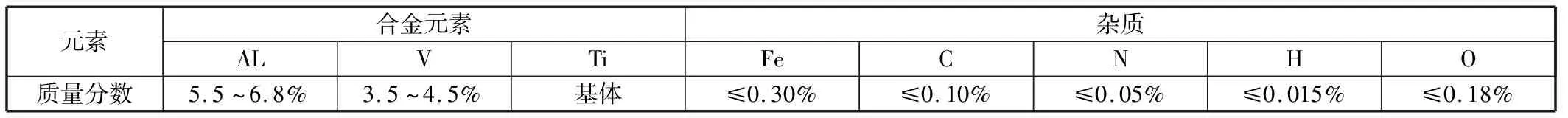

銑削試驗工件材料采用航空用Ti6Al4V鈦合金塊材,尺寸為90 mm×90 mm×70 mm,主要化學成分見表1,力學性能見表2。Ti6Al4V的彈性模量很低,約為鋼的1/2,熱導率低,約為鋁的10%、鋼的25%。

表1 Ti6Al4V材料化學成分

表2 Ti6AL4V的室溫力學性能

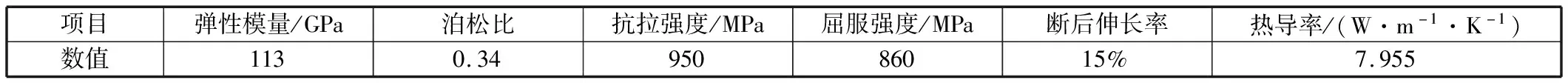

3 刀具材料

研究認為,含有TiC和 TaC成分的YT、YW類硬質合金刀具不適用于切削鈦合金[8-9],YG類硬質合金刀具具有較高的抗彎強度和韌性,適用于加工鈦合金和不銹鋼。在實際加工中,通常使用YG類硬質合金刀具來加工鈦合金,這樣做的原因主要是刀具與工件中的鈦元素不會產生親和作用。筆者銑削Ti6Al4V材料采用YG6鎢鈷類硬質合金刀具,其材料化學成分見表3。將YG6硬質合金刀具安裝在鑲齒面銑刀盤上進行銑削試驗。

表3 YG6硬質合金刀具材料化學成分

4 加工機床與測試儀器

銑削試驗在立式升降臺銑床上進行,銑床型號為B1-400K,工作臺尺寸為400 mm×1 700 mmm,主軸轉速為30~1 500 r/min,普通面銑刀直徑為100 mm。采用壓塊壓緊結構,安裝五片YG6硬質合金刀具。銑削過程中,采用壓電石英測力儀測量徑向、切向、軸向切削力。試驗結束后,采用三維坐標儀對刀具磨損形態進行分析。

5 試驗方法

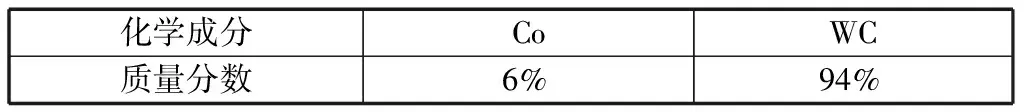

銑削試驗采用順銑干式銑削,切削速度和進給量是影響刀具加工效果和使用壽命的重要因素。銑削試驗參數見表4。

表4 銑削試驗參數

6 銑削試驗系統

銑削試驗系統如圖1所示。Ti6Al4V工件固定在立式升降臺銑床工作臺上,在工件和工作臺之間安裝壓電石英測力儀,對徑向、切向、軸向三個方向的切削力進行采集。

▲圖1 銑削試驗系統

7 刀具后刀面磨損形態分析

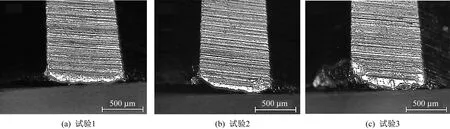

YG6硬質合金刀具在給定的試驗參數下銑削加工鈦合金,刀具后刀面磨損形態如圖2所示。

由圖2可以看出,低速時,刀具磨損主要表現為粘結磨損、磨粒磨損、邊界磨損。隨著切削速度加快,刀具磨損加劇,主切削刃出現微崩刃。在較高切削速度和較大進給量下,刀具磨損進一步加劇,刀尖處磨損最為嚴重,前刀面出現剝落現象。在高溫下,Ti6Al4V材料中的鈦元素向刀具中擴散,和YG6刀具中的碳元素結合,形成TiC,使刀具表面脫碳,導致刀具表面硬度降低,形成粘結磨損,最終出現脫落。

8 切削力分析

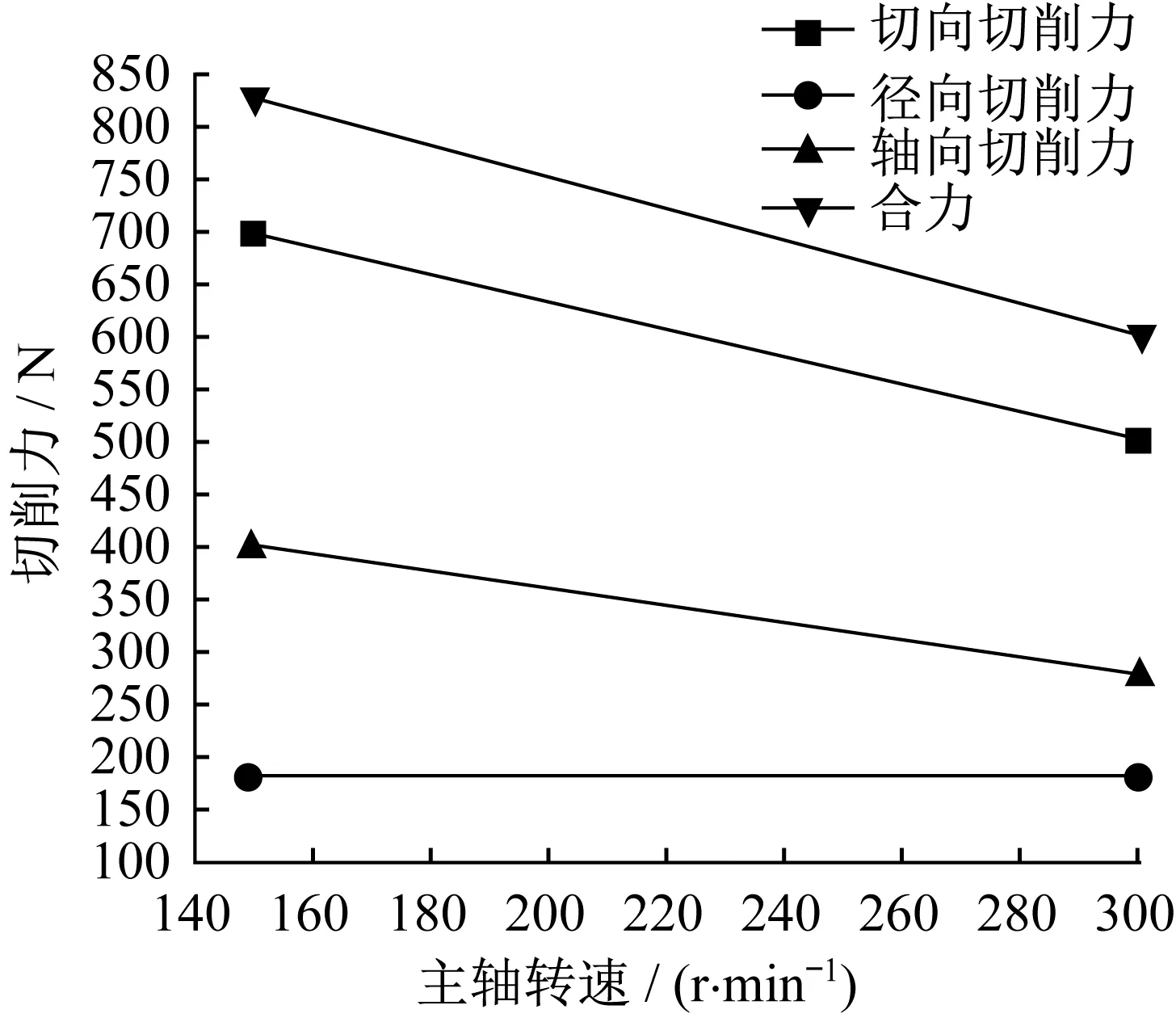

由于切削過程存在粘結、微崩刃、沖擊、條狀磨損等,徑向、切向、軸向三個方向的切削力規律性較差,因此筆者采用三向合力進行分析,得到切削力與主軸轉速關系曲線,如圖3所示。由圖3可以看出,切向切削力最大,軸向切削力次之,徑向切削力最小。在進給量和切削深度保持不變的情況下,主軸轉速加快,切削力出現減小的趨勢,這是由于高速下刀具劇烈磨損出現讓刀現象,切削深度減小,導致切削力減小。

▲圖2 YG6硬質合金刀具后刀面磨損形態

9 切屑形態分析

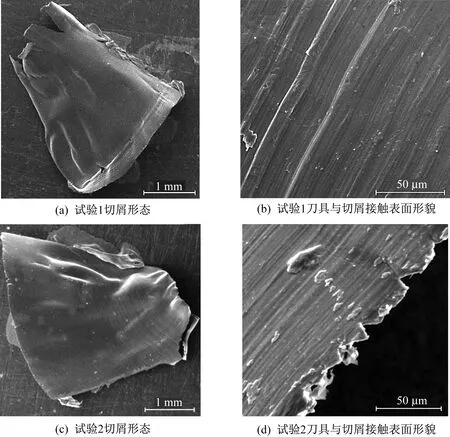

利用YG6硬質合金刀具干式銑削Ti6Al4V工件形成的切屑形態如圖4所示。由圖4可以看出,不同銑削參數下切屑形態基本相同,切屑呈小塊片狀,且為卷曲形狀,屬于斷續切削下易形成的切屑形態。刀具與切屑接觸的表面形貌中均勻分布細密的犁溝狀刀痕,是粗加工刀尖留下的痕跡,犁溝方向與刀具加工方向一致。鈦合金切削加工時極易形成這類節狀切屑,切屑邊緣呈鋸齒狀。關于鈦合金鋸齒狀切屑形成的機理,分析認為主要是絕熱剪切失效理論和周期性斷裂理論[10-11]。

▲圖3 切削力與主軸轉速關系曲線

▲圖4 YG6硬質合金刀具干式銑削Ti6Al4V工件切屑形態

10 結論

筆者對YG6硬質合金刀具干式銑削Ti6Al4V材料的刀具磨損形態、切削力、切屑形態進行研究,得出以下結論:

(1)在相同的切削參數下,低速時刀具磨損主要表現為粘結磨損、磨粒磨損、邊界磨損,隨著切削速度的加快,刀具磨損加劇,主切削刃出現微崩刃;

(2)在較高切削速度和較大進給量下,刀具磨損進一步加劇,刀尖處磨損最為嚴重,前刀面出現剝落現象;

(3)在進給量和切削深度保持不變的情況下,切削速度加快,切削力出現減小的趨勢;

(4)YG6硬質合金刀具切削鈦合金易形成節狀切屑,會對加工表面質量產生不利影響。