三心拱形巷道錨索超前支護研究及應用

陳 鵬,田士月,王 慧

(中材地質工程勘查研究院有限公司,北京 100102)

煤礦巷道支護包括永久支護、臨時支護和超前支護。其中,在掘進工作面,可臨時支護掘進面空頂處的頂板、戴帽點柱和懸頂梁的支護裝備稱為掘進工作面超前支護裝備。超前支護是避免作業人員在空頂區作業的有效支護形式,而且在綜掘巷道掘進面采用超前支護方式,可減小綜掘機械工作時的擾動、錨桿支護時的應力變化和頂板自身壓力變化對巷道圍巖變形、位移和破裂的影響[1-3]。目前井下巷道超前支護大多采用單體支柱或超前液壓支架等方式,在應用過程中凸顯出了一系列缺點。如:支護強度低、速度慢、工人勞動強度大等[4-5]。據于此,提出了超前支護段采用錨索進行主動式超前支護,替代原有的液壓支架或單體支柱等被動支護方式對巷道頂板進行加固,可以及時主動地控制回采巷道超前支護段的圍巖變形破壞。

前人對巷道超前支護段支護方式已經做了一系列研究,唐永志等[6-7]對深部大采高斜頂斷面巷道進行了超前液壓支架的選型研究,避免了巷道變形引起擠壓支架的現象發生;姚強嶺等[8-9]針對錨索超前支護替代超前液壓支架支護進行了研究,實現了巷道的一次性主動支護,避免了現有超前液壓支架的缺點;李立華[10]針對超前支護段圍巖較為破碎的問題,采用了注漿錨索式超前支護方式,現場得到了有效使用。目前針對三心拱形巷道超前支護采用錨索還鮮有研究,因此,針對井下具體地質條件進行錨索超前支護的研究與應用,切實解決巷道圍巖變形問題具有重要的意義。

本文提出超前錨索主動支護替代單體支柱被動支護形式,通過理論分析校核了超前錨索的支護強度,并在協莊煤礦11號煤層回采工作面現場進行了應用,并實測分析了應用效果。超前錨索支護變被動支護為主動支護,發揮了主動支護的優勢,提高了支護強度,降低了工人勞動強度,改善了超前支護作業環境,加快了綜采工作面回采速度,適合目前綜采工作面機械大型化的要求。

1 工程概況

1.1 工作面概況

協莊煤礦位于新汶煤田南翼西端,東距新泰市13 km,年產量180萬t。11101工作面位于-850 m水平十一層煤一采上山區,煤層埋深657.5~844.03 m。11101工作面以南為-550 m水平西大巷保護煤柱,以西為11101里段工作面采空區,以北為F22分支斷層煤柱及11103工作面,以東為-850 m一采總回風下山保護煤柱,工作面上覆2號、4號煤已開采完畢,下伏13號、15號煤尚未開采。工作面所采煤層為11號煤,為復雜結構煤層,中夾1~2層夾石,厚0.1 m左右,為該煤層主要標志之一,工作面煤厚1.10~1.90 m,平均厚1.70 m,平均傾角30°。工作面頂底板巖性見表1。

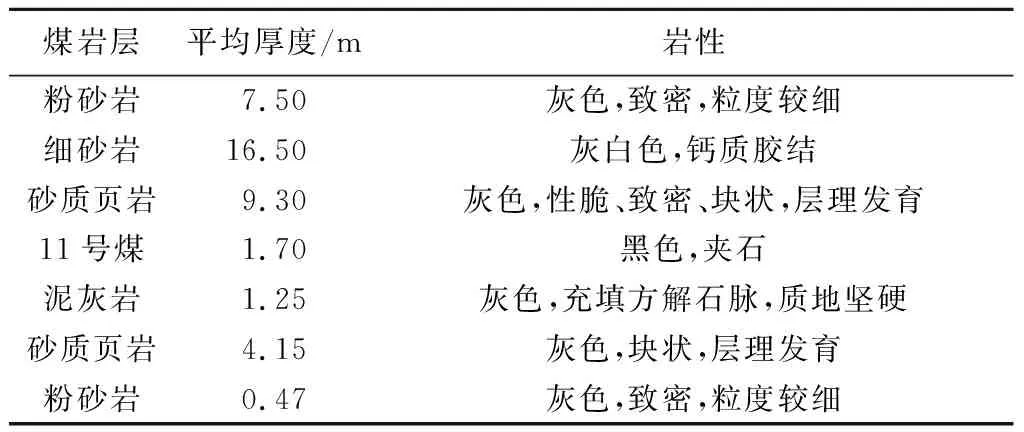

表1 11101工作面頂底板巖性Tab.1 Lithology of roof and floor of 11101 working face

1.2 巷道支護現狀

11101工作面兩巷采用錨帶網聯合支護,巷道斷面為三心拱形,巷道設計凈寬4.0 m、凈高3.0 m,巷道斷面采用“W”鋼帶(4 300 mm×280 mm×3 mm)配金屬菱形網(4.6 m×1.0 m)、6根MSGLW-500/22 mm×2 200 mm無縱肋螺紋鋼式樹脂錨桿支護頂板,兩幫各采用3根MSGLD-335/22×2 200 mm等強螺紋鋼式樹脂錨桿配“W”鋼帶(1 100/1 900 mm×280 mm×3 mm)及塑料編織網(2.6 m×1.0 m)支護,錨桿排距1.0 m,每隔3.0 m在巷中施工1根錨索加強支護。

1.3 11101回采巷道超前支護現狀

11101回采巷道超前支護以往采用的形式為雙排DZ1.8~4-25/100單體液壓支柱配HDJB-1000型金屬鉸接頂梁走向鉸接,柱距1.0 m,工作面回風巷超前支護長度距切頂排不少于60 m。

2 11101回采巷道超前支護技術方案

單體液壓支柱配金屬鉸接頂梁超前支護是全被動支護方式,支護強度低,工人勞動強度大。單體液壓支柱移柱、回柱操作麻煩,嚴重影響了工作面回采效率,制約了產量,支柱也縮小了巷道有效通風面積,降低了通風效率。基于上述原因,提出以超前錨索代替超前支柱的全主動超前支護形式。現提出采用φ21.8 mm、長8 300 mm錨索進行超前支護,下面對錨索進行強度校核。

3 11101回風巷超前錨索支護強度校核

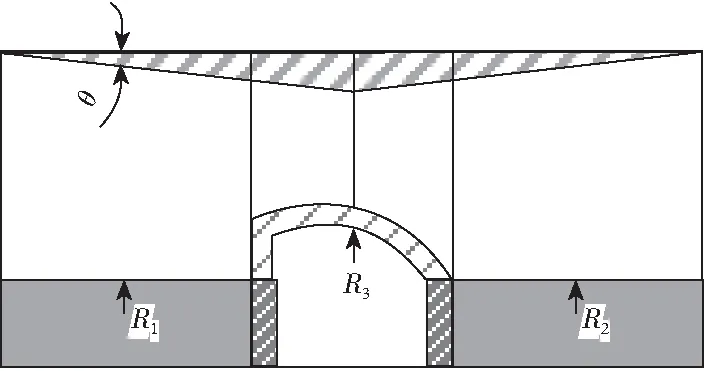

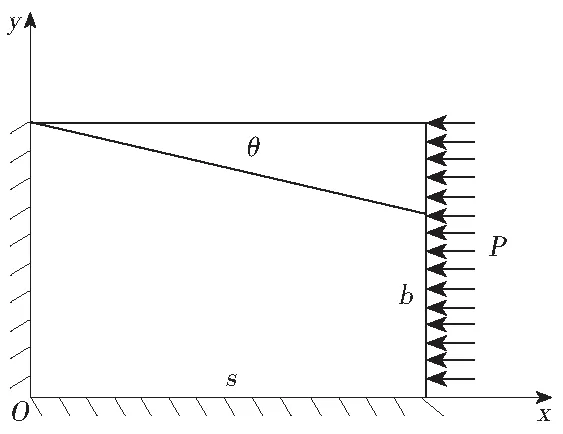

采用超前錨索作為主體支護,錨索錨入頂板穩定圍巖中,將煤層頂板懸吊于上層堅固巖層,并且對頂板施加軸向約束力,形成穩定結構進行承載。11101工作面回風巷兩幫分別為-550 m水平西大巷保護煤柱與11101工作面,11101工作面目前正在進行回采結束,可推斷11101工作面采空區覆巖尚未充分垮落充滿采空區,11101工作面回風巷超前支護區域受到采空區頂板影響較大。11101工作面直接頂為砂質頁巖,平均厚度9.3 m,基本頂為細砂巖,平均厚度16.5 m。由于作為關鍵層的基本頂厚度較大且質地堅硬,11101工作面頂板所受載荷為11101工作面直接頂所施加。綜合以上因素,建立11101工作面回風巷超前錨索超前支護力學模型如圖1所示。

圖1 11101工作面回風巷超前支護力學模型示意Fig.1 Schematic diagram of mechanical model of advance supporting in return air roadway of 11101 working face

圖1中,a為巷道凈寬;s為工作面幫煤柱寬度;z為非工作面幫(-550水平西大巷保護煤柱側)煤柱寬度;b為巷道凈高;R1,R2,R3分別為工作面幫煤柱、非工作面幫煤柱和人工支護提供的支承力;t為直接頂厚度。由力學模型可知,在不考慮人工支護的情況下,巷道圍巖受力情況關于巷道中心線對稱,認為:

s=z=Rt-b=b/2

(1)

式中,Rt為巷道應力影響半徑。

代入數據計算得s=z=2 m。

3.1 錨桿支護強度計算

3.1.1 回風巷頂板錨桿支護強度

頂板每排布置6根MSGLD-335φ22 mm×2 200 mm螺紋錨桿,錨桿間排距780 mm×900 mm。由于11101工作面回風巷為拱形巷道,計算過程中頂板錨桿數量按5根計算,頂板錨桿拉斷載荷F1為129.6 kN。頂板錨桿支護密度為:

p1=5/a1×a

(2)

式中,p1為頂板錨桿支護密度;a為巷道寬度,取4 m;a1為頂板錨桿排距,取0.9 m。

計算可得p1=1.39 m2。則頂板錨桿支護強度P1=0.18 MPa,頂板錨桿支撐力Q桿=0.72×103kN。

3.1.2 上幫幫錨桿支護強度

上幫幫部錨桿采用MSGLD-335等強螺紋鋼式樹脂錨桿,排距900 mm,每排4根錨桿。上幫幫部錨桿拉斷載荷為F2為129.6 kN。上幫錨桿支護密度為:

p2=4/a2×b上

(3)

式中,p2為上幫幫部錨桿支護密度;b上為上幫墻高,取2.9 m;a2為頂板錨桿排距,取0.9 m。

可得p2=1.53 m2。則上幫幫部錨桿支護強度為P2=F2gp2=0.2 MPa。

3.1.3 上幫幫錨桿支護強度

下幫幫部錨桿采用MSGLD-335等強螺紋鋼式樹脂錨桿,排距900 mm,每排2根錨桿。下幫幫部錨桿拉斷載荷F3為129.6 kN。下幫錨桿支護密度為:

p3=2/a3×b下

(4)

式中,p3為下幫幫部錨桿支護密度;b下為下幫墻高,取1.7 m;a3為頂板錨桿排距,取0.9 m。

可得p3=1.31 m2。則上幫幫部錨桿支護強度為P3=F3gp3=0.17 MPa。

3.2 圍巖支承力計算

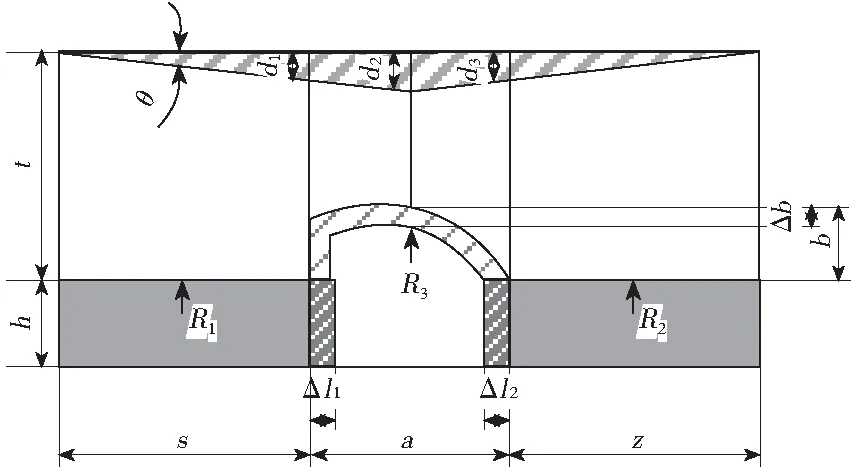

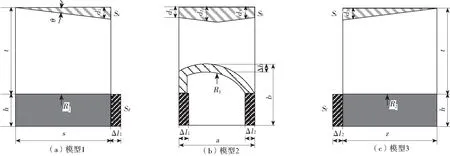

根據圍巖受力平衡,可建立圍巖變形預計模型如圖2所示。由于巷道斷面形狀對頂板破斷回轉下沉影響較小,因此簡化力學模型認為:d1=d3,將其轉化為彈性力學問題近似求解。

圖2 圍巖變形預計模型Fig.2 Prediction model of surrounding rock deformation

由巷道圍巖變形及擴容關系可得:

Sd=kSa=kSc=Sf,Se=kSb

(5)

式中,k為擴容系數,取k=1.1。

根據圖3中的幾何關系,可得:Sa=Sc=d1s/2,Sb=(d1+d2)a/2,Sd=Sf=Δlh,Se=Δbl拱。

聯立可得:

(6)

式中,l拱為巷道拱頂長度。

假設巷道圍巖變形全部來自于煤層和直接頂的變形,可分割模型如圖3所示。

圖3 圍巖變形計算模型Fig.3 Calculation model of surrounding rock deformation

由于11101工作面回風巷采用錨桿支護,所以:

(7)

式中,k延—錨索為錨索最大延伸率,取4%;k延—錨桿為螺紋鋼錨桿最大延伸率,取15%;可得:θ≤1.41°。因此,考慮一定安全系數取θ=1.5°。

3.2.1 上幫支承力計算

由于基本頂和直接頂的剛度大于煤體的剛度,因此認為,認為上幫上邊界為施加給定變形的邊界,下邊界及左邊界可視為固定邊界;上幫采用錨網帶支護,作用于工作面幫的支護阻力為P,由于頂板巖層剛度大于煤體剛度,可以認為上幫邊界為施加給定變形邊界,下幫邊界和底邊界認為固定邊界,上幫采用錨網帶支護,由前文計算得到作用于工作面幫支護阻力為0.20 MPa。建立上幫力學模型,如圖4所示。

圖4 工作面上幫力學模型示意Fig.4 Schematic diagram of upper mechanical model of working face

可以聯立得到方程,針對上幫支承力進行求解[8],可得上幫支承力R1=0.79×103kN。

3.2.2 下幫支承力計算

同理所得,認為下幫為施加給定變形邊界,上幫邊界和底邊界認為固定邊界,由前文計算得到作用于非工作面幫的支護阻力為0.17 MPa,可得下幫支承力R1=0.78×103kN[8]。

3.3 超前錨索支護強度校核

3.3.1 頂板載荷計算

由于11101工作面回風巷沿頂沿底掘進,且11101工作面直接頂為厚9.3 m的砂質頁巖,基本頂為厚16.5 m的細砂巖,假設11101工作面頂板所受載荷均來自頂板自重及頂板所傳遞的壓應力,11101工作面頂板所傳遞的壓應力取頂板自重的10%,可得:

(8)

式中,q為11101工作面頂板所受均布載荷;H為開采高度,取1.7 m;ρ1為直接頂砂質頁巖密度,取2.6 t/m3;H1為直接頂砂質頁巖厚度,取9.3 m;ρ2為基本頂泥巖容重,取2 550 kg/m3;H2為基本頂泥巖厚度,取16.5 m;g為重力加速度,取0.8 N/kg。

將數據代入公式計算可得:q=0.39 MPa,頂板超前支承力Q=q×(s+a+z)=3.12×103kN,被動支護支承力需滿足:Q被≥0.83×103kN。

3.3.2 錨索超前支護強度計算

頂板每排布置3根超前錨索,規格為φ22.0 mm×8 300 mm,排距1 m,超前錨索拉斷載荷為F索=500 kN。

超前錨索支護密度為:

p索=3/(a索×a)

(9)

式中,p索為超前錨索支護密度;a為巷道寬度,取4 m;a索為錨索排距,取1 m。

可得p索=0.75/m2。則超前錨索支護強度為P索=F索gp索=0.38 MPa。

則超前錨索支承力為:Q索=P索×a=1.52×103kN≥Q被,即超前錨索支護可滿足支護需求。

4 超前錨索代替單體支柱工業性應用

以協莊煤礦11101回采巷道為工程背景,進行超前錨索支護代替原本落后的單體支柱支護,并在回風巷布置礦壓觀測站,通過分析礦壓觀測結果檢驗超前錨索支護效果。

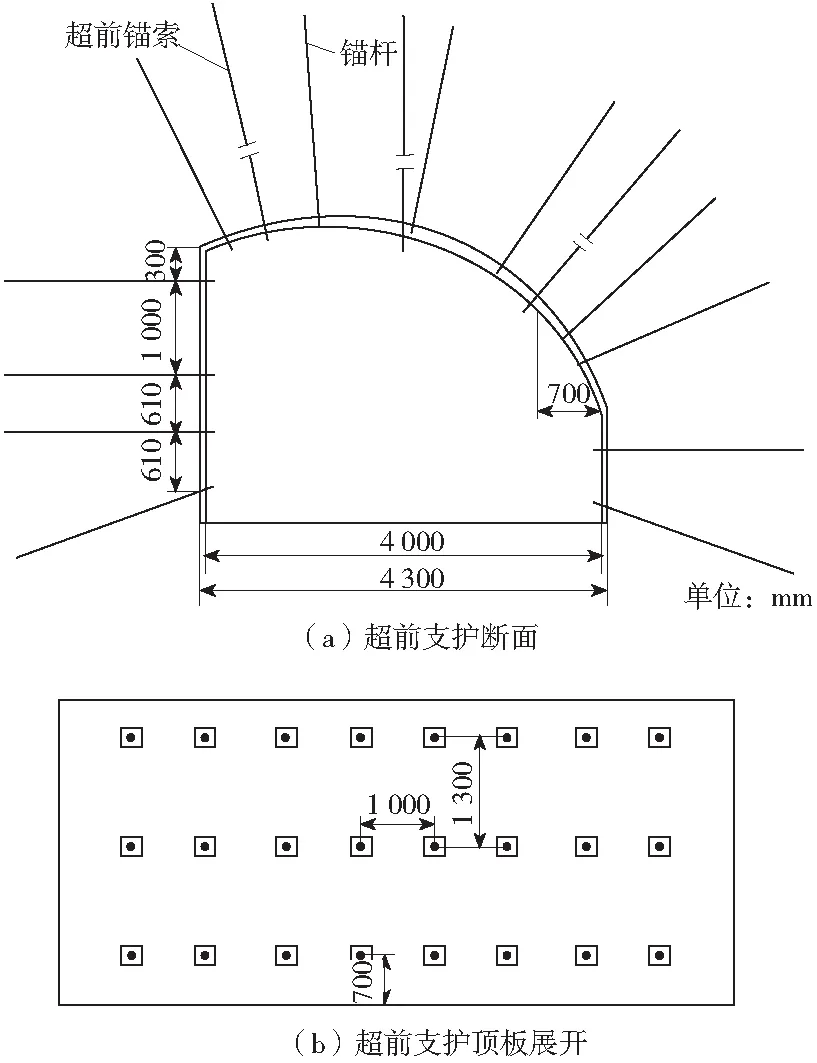

4.1 11101回采巷道超前錨索支護參數

11101回采巷道超前支護基本形式為:采用低松弛、高強度φ21.8 mm的19股鋼絞線,錨索長8.3 m,排距1.0 m,錨索距幫間距不大于0.8 m,中間的錨索居中布置,原巷道加強支護錨索處,補打錨索,保證每排不少于3根,超前支護自切頂排向外長度不少于80 m。超前錨索支護參數如圖5所示。

圖5 超前錨索支護參數Fig.5 Advance anchor cable supporting parameters

4.2 超前錨索支護礦壓觀測方案

為了全面檢驗超前錨索支護應用效果,在回風巷道內布置測站進行礦壓觀測,觀測內容包括圍巖松動圈監測、巷道表面位移監測、錨索受力監測。

(1)圍巖松動圈實測研究:利用ZKXG30鉆孔探測儀。在距離工作面5 m處布置第一個測站,每個測站之間相距15 m,共布置5組,每組測站3個測孔,分別布置在巷道頂板中央與距離兩幫1.0 m處,頂板測孔深8.5 m。回采工作面距各測站5 m時,對所有鉆孔進行窺視一次。

(2)巷道圍巖位移變化研究:表面位移采用十字交叉測量法測量頂底板及兩幫位移量,測站設置方位與圍巖鉆孔窺視測站距離一致。每個測站包括4個測點,測點分別布置在巷道頂底板及兩幫中央。

(3)超前錨索受力特征監測:采用GMY0H礦用本安型錨桿錨索應力傳感器,在第四測站頂板錨索安裝應力傳感器,共計3塊液壓枕。

4.3 礦壓觀測結果分析

4.3.1 巷道頂板圍巖松動圈發展發育規律

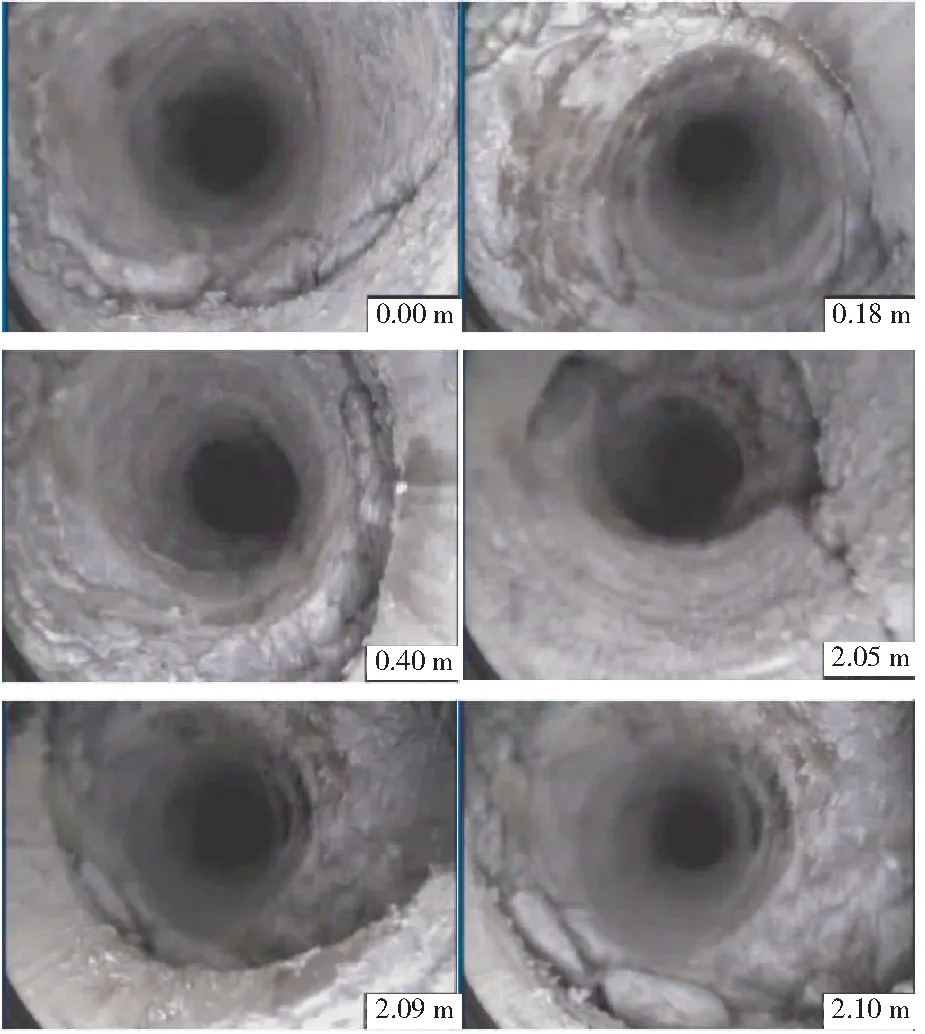

通過對各測站頂板進行鉆孔窺視,獲得各測站的鉆孔圖像,如圖6所示,以第1測站1號鉆孔內裂隙分布高清成像圖為例。從圖中可以清晰地看出鉆孔內裂隙發育情況。

圖6 第1測站1號鉆孔裂隙分布成像Fig.6 Imaging of fracture distribution in borehole 1 of the first survey station

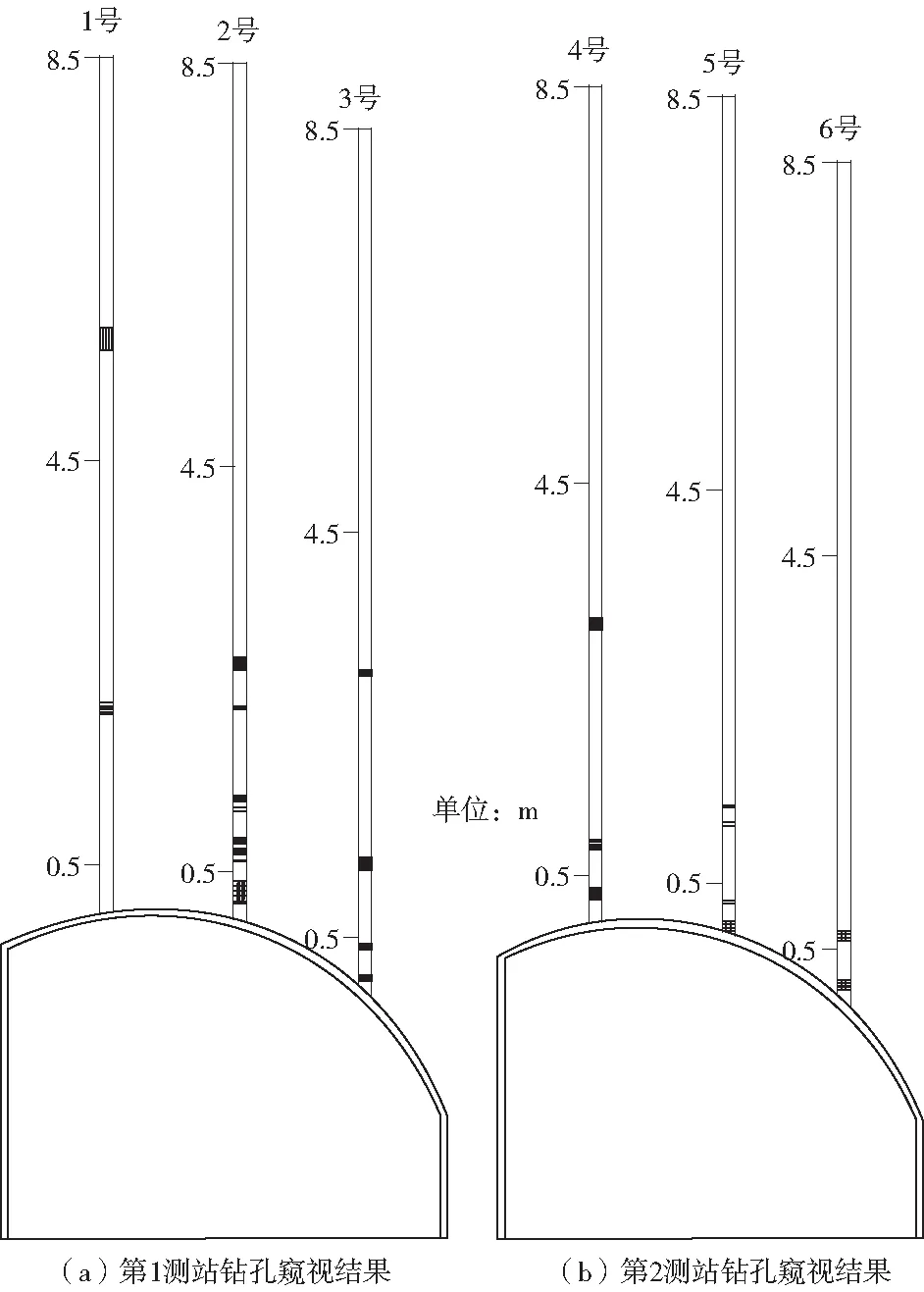

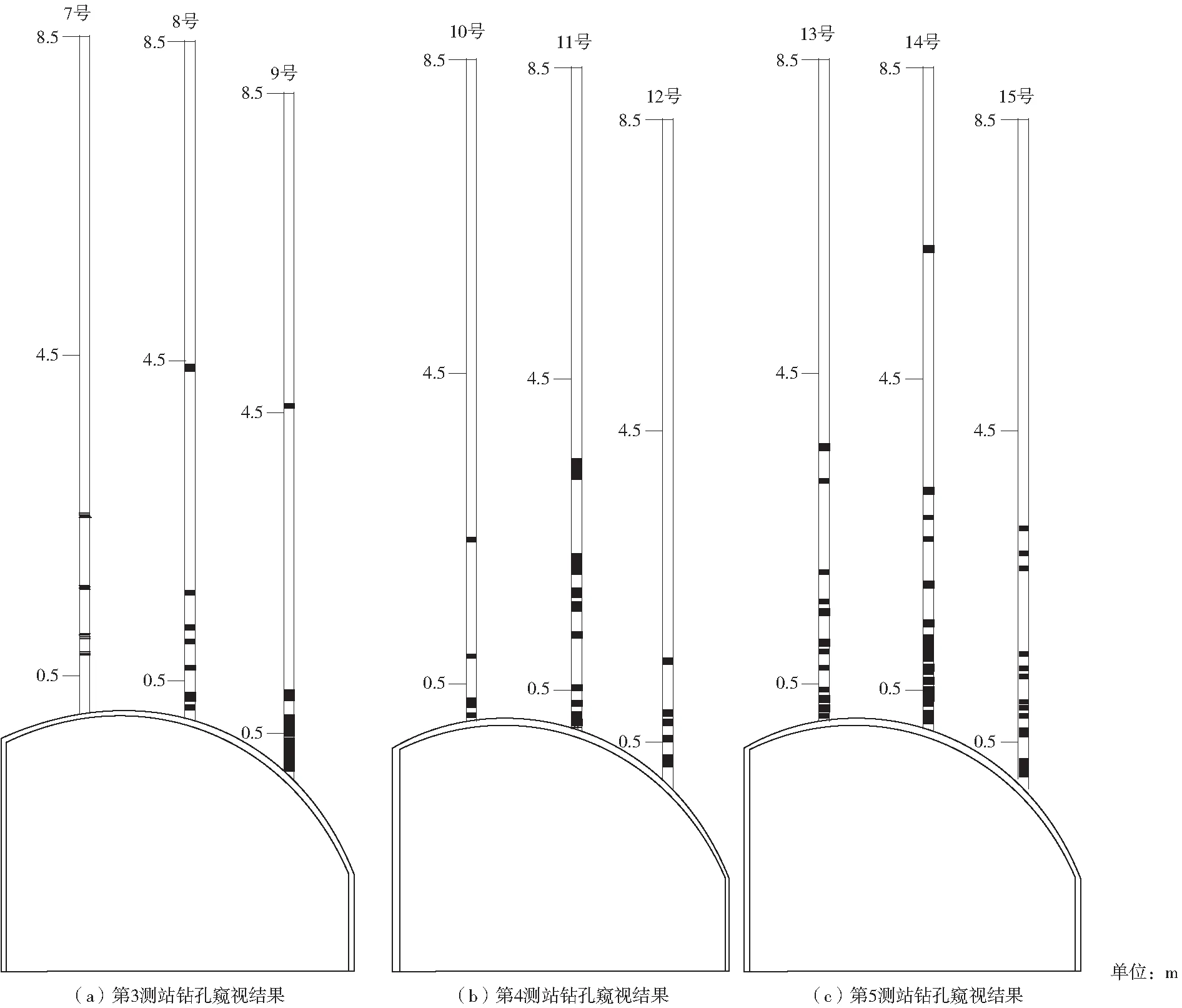

為了更加直觀地看出整個鉆孔內裂隙分布情況,利用圖像綜合分析法將所有鉆孔高清圖像處理成如圖7—圖11所示的鉆孔裂隙分布特征圖。由圖7所示,第1測站1號鉆孔淺部分布著橫向裂隙,2 m深位置有一處橫向裂隙,5.6 m處為縱向裂隙,鉆孔整體完整性較好。2號鉆孔1.5 m深度范圍內,裂隙發育明顯,較為破碎,2.5 m位置處有縱向裂隙,2.5 m至鉆孔盡頭,圍巖完整無明顯裂隙發育。3號鉆孔0.4 m處為橫向裂隙,1.2 m處為縱向裂隙,2.2 m處為離層,鉆孔整體完整性較好。從1號、2號、3號鉆孔內裂隙分布特征可以看出,圍巖松動圈深度約為2.5 m。

圖7 第一、第二測站鉆孔窺視結果Fig.7 Borehole peeping results of the first and second stations

如圖8所示,第2測站4號鉆孔第1次窺視時,淺部和3 m處有裂隙發育,圍巖完整性很好,第2次窺視時0.9 m處,受采動影響圍巖離層。5號鉆孔第1次窺視時,淺部和1.3 m左右位置有明顯裂隙,淺部較為破碎,1.3 m為橫向裂隙。第2次窺視時0.3 m位置出現橫向裂隙。6號鉆孔第1次窺視時,淺部破碎,深部完整,第2次窺視時,淺部破碎區增大,深部圍巖依舊完整。從4號、5號、6號鉆孔內裂隙分布特征可以看出,圍巖松動圈深度約為1 m,圍巖整體較為穩定。

圖8 第3—第5測站鉆孔窺視結果Fig.8 Peeping results of boreholes at station 3 to station 5

如圖8(a)所示,第3測站以7號鉆孔為例進行分析,第1次窺視時,只有淺部有裂隙發育,第2次窺視時,1 m左右深度出現橫向裂隙,第3次窺視時,1.6 m有橫向裂隙發育,深部圍巖無明顯裂隙,較為完整。綜合7號、8號、9號鉆孔內裂隙分布特征可以看出,圍巖松動圈深度約為1.5 m,淺部裂隙較為發育,但多為小的橫向裂隙,深部巖體完整,圍巖整體較為穩定。

如圖8(b)所示,第4測站以12號鉆孔為例進行分析,第1次鉆孔窺視時,距離采煤工作面較遠,受采動影響較小,圍巖完整性較好,12號鉆孔第2次窺視時,0.9 m位置處出現破碎區域,第3次窺視時,1.6 m處出現橫向裂隙,第4次窺視時,0.6 m處,出現橫向裂隙。綜合10號、11號、12號鉆孔內裂隙分布特征可以看出,圍巖松動圈深度約為1.5 m,裂隙主要分布在淺部,深部巖體無明顯裂隙發育,圍巖整體較為穩定。

如圖8(c)所示,由第5測站13號、14號、15號鉆孔內裂隙分布特征可以看出,圍巖松動圈深度約為2.5 m,淺部裂隙較多,深部圍巖完整,圍巖整體較為穩定。

綜上所述,各測站圍巖松動圈分析結果來看,圍巖松動圈分布在支護范圍內,淺部多為橫向裂隙,橫向裂隙縱向裂隙交叉區域不多,破碎區較少,深部巖體完整性較好。因此,可以判斷超前錨索支護滿足超前支護的需求。

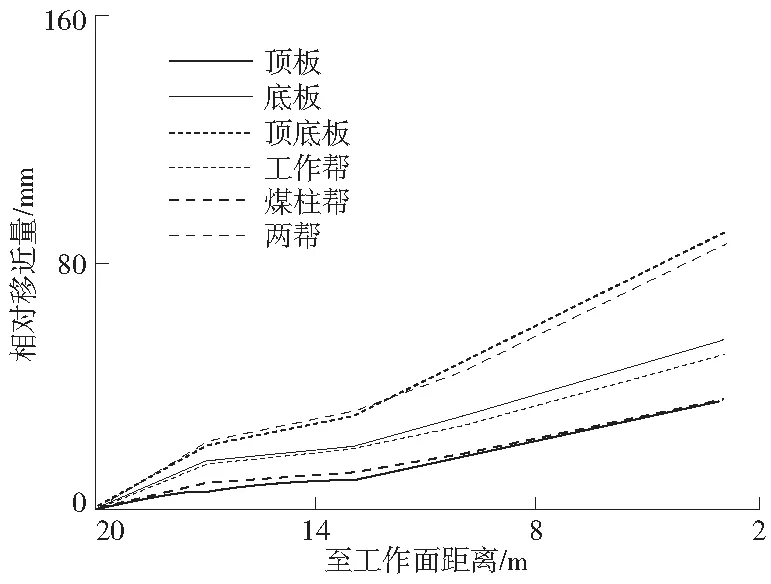

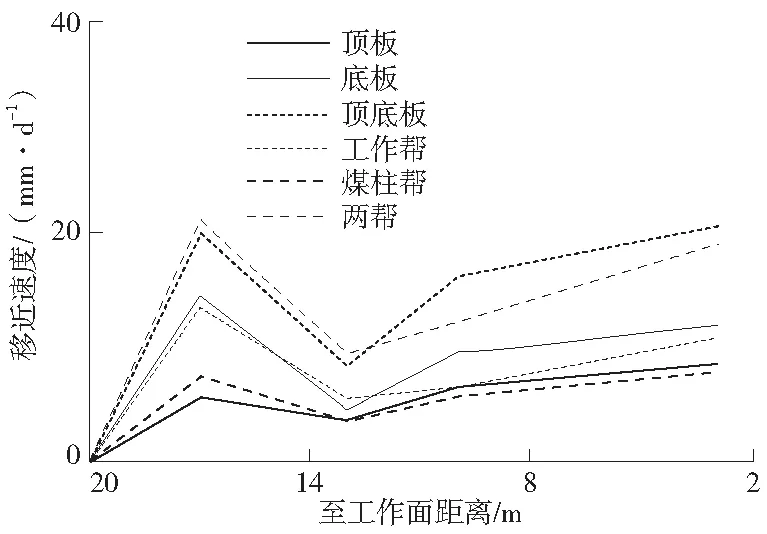

4.3.2 巷道圍巖變形破壞規律

根據現場測試的圍巖表面位移數據,以測站2、5為例,處理分析數據得到測站2圍巖變化情況如圖9、圖10所示。由圖9、圖10可知,測站2頂底板最大移近量為90 mm,兩幫最大移近量為85 mm,變形量較小。臨近回采面時,頂底板變形速率為21.5 mm/d,兩幫移近速率為20 mm/d。測站2位置圍巖穩定性較好,超前錨索支護可以滿足安全生產的需要。由圖9可知,測站5頂底板最大移近量為75 mm,兩幫最大移近量為85 mm。臨近回采面時,頂底板最大變形速率為10 mm/d,兩幫最大移近速率為20 mm/d。監測結果表明,測站5位置圍巖變形量較小,超前錨索支護可以滿足安全生產的需要。

圖9 第2測站圍巖移近量Fig.9 Displacement of surrounding rock at station 2

圖10 第2測站圍巖移近速度Fig.10 Approaching velocity of surrounding rock at station 2

由各測站圍巖變形觀測結果可知,超前錨索支護較好地控制了圍巖由采動引起的變形,在觀測期間超前巷道變形量較小,支護效果較好。超前錨索支護可以滿足安全生產的需要。

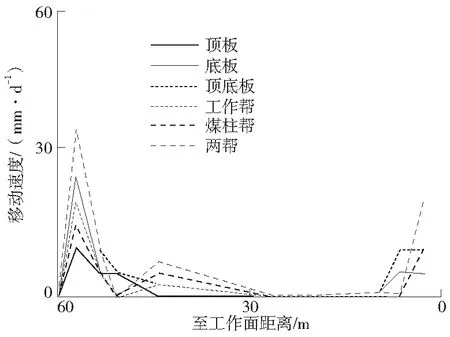

第5測站圍巖變化情況如圖11、圖12所示。

圖11 第5測站圍巖移近量Fig.11 Displacement of surrounding rock at station 5

圖12 第5測站圍巖移近速度Fig.12 Approaching velocity of surrounding rock at station 5

4.3.3 超前支護錨索受力特征

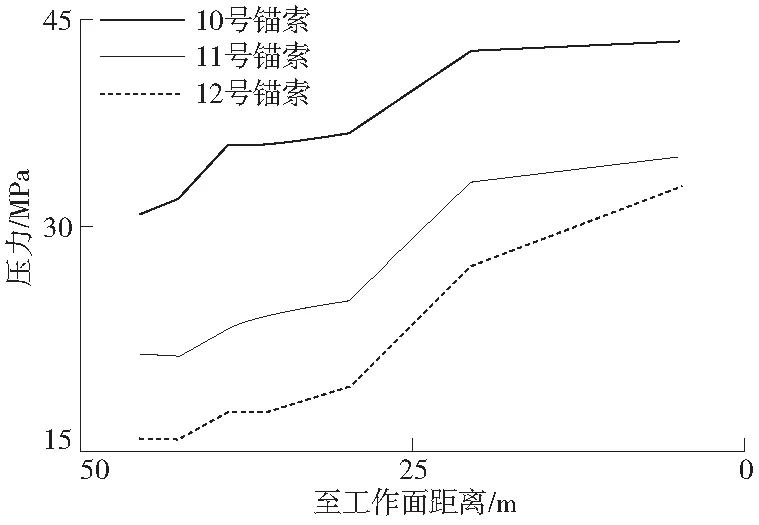

以第4測站錨索測力計監測數據為例,繪制超前索受力變化曲線,如圖13所示。

圖13 超前索受力變化曲線Fig.13 Stress variation curve of lead cable

如圖13所示,10號錨索預緊力為31 MPa(158 kN),11號錨索預緊力為22 MPa(112 kN),12號錨索預緊力為16 MPa(81 kN),隨著工作面的推進,上覆巖層發生運動,圍巖擠壓錨索,錨索受力增大,預緊力較小的12號錨索受力增速較快,預緊力較大的13號錨索受力增速較慢。工作面推進至測站附近,10號錨索最終受力為44 MPa(224 kN),達到其抗拉強度的44.8%,11號錨索最終受力為37 MPa(188.7 kN),達到其抗拉強度的37.4%,12號錨索最終受力為35 MPa(178 kN),達到其抗拉強度的35.6%。錨索支護發揮了作用,提高了整體支護強度。

5 結論

(1)針對回采工作面單體支柱超前支護存在支護強度不足、工人勞動強度大、通風不利等問題,同時為了充分發揮主動支護的優勢,提出使用超前錨索代替單體支柱的超前支護形式;建立了圍巖變形近似模型,計算并校核了錨索支護強度,得到回風巷合理超前支承力應為0.83×103kN,頂板每排布置3根超前錨索,錨桿選用規格為φ22.0 mm×8 300 mm礦用錨索,超前錨索排距1 000 mm時,超前錨索支承力可達到1.52×103kN,滿足超前支護需要。

(2)以協莊煤礦11號煤層11101工作面回風巷為工程背景,進行了超前錨索支護應用。同時為了檢驗超前錨索支護效果,在回風巷道內布置測站進行礦壓監測,結果顯示:圍巖松動圈分布在支護范圍內,淺部多為橫向裂隙,橫向裂隙縱向裂隙交叉區域不多,破碎區較少,深部巖體完整性較好,兩幫最大位移95 mm,頂底板最大移近量為90 mm;錨索工作阻力達到抗拉強度35%左右,錨索發揮了主動支護用。實測結果表明超前支護范圍內圍巖變形較小,圍巖穩定,驗證了超前錨索支護的可行性。