車集煤礦底抽巷穿層鉆孔有效抽采半徑研究

王振軍

(河南能源化工集團 永煤公司車集煤礦,河南 永城 476600)

對于突出礦井,預抽煤層瓦斯是一項重要的防突措施。在瓦斯抽采設計中,有效抽采半徑是該措施的一個重要參數,直接關系到預抽鉆孔間距的設計,影響瓦斯抽采的效果。若抽采鉆孔間距較大,易出現抽采盲區,達不到抽采效果,留下安全隱患,反之則造成浪費。

常用的瓦斯有效抽采半徑的確定方法有:數值模擬法、理論分析法和現場實測法。王兆豐等[1]利用數值模擬軟件對抽采鉆孔在不同的抽采負壓和抽采時間下的瓦斯流動方程進行了數值模擬,確定出了合理的抽采負壓、抽采時間及有效抽采半徑;劉廳等[2]基于煤層原始瓦斯含量和壓力,提出了綜合考慮預抽率>30%與殘余瓦斯含量<8 m3/t的割縫鉆孔有效抽采半徑判定指標;郝天軒等[3-4]用示蹤氣體SF6測定了鉆孔的有效抽采半徑。

基于此,本文在前人研究的基礎上采用現場實測研究與數值模擬2種方法相結合的手段,對有效抽采半徑進行研究。現場實測使用流量法以及瓦斯含量法對瓦斯的有效抽采半徑進行考察,然后利用Comsol Multiphysics數值模擬軟件對普通孔與水力沖孔鉆孔的有效抽采半徑進行模擬,以此來驗證現場實測所得數據的合理性與考察方法的可靠性。

1 工程概況

車集煤礦屬于煤與瓦斯突出礦井,目前回采煤層為二2煤層,該煤層位于山西組中部,可采范圍內厚度0.80~8.86 m,平均厚2.60 m,煤層傾角近水平,結構簡單,根據煤層開采條件,采用單一走向長壁后退式綜合機械化采煤方法,全部垮落法控制頂板,一次采全高。直接頂多為泥巖或砂質泥巖、粉砂巖,局部可見各種粒徑的砂巖。煤層底板多為泥巖或砂質泥巖、粉砂巖。

2 瓦斯有效抽采半徑考察方法分析

在瓦斯抽采中,鉆孔間距的確定是以抽采影響半徑為依據[5-7]。不同種類的數值模擬法和理論分析法的主要區別在于數學模型的建立不一樣,由于煤層地質條件復雜,同一煤層瓦斯賦存條件也可能相差較大,因此需要將多種考察手段結合起來,以期達到最接近真實有效抽采半徑的結果。煤礦瓦斯抽采影響半徑是一個隨抽采時間變化的冪函數關系式[8-10],本次測試采用流量法以及瓦斯含量法。

(1)流量法。鉆孔瓦斯抽采能力在特定的煤層區域[11-13],可直接測定鉆孔瓦斯動態抽采流量,得出不同時間對應的瓦斯抽采流量。鉆孔抽采瓦斯涌出強度隨時間的推移一般呈負指數減小,根據考察的瓦斯抽采流量數據,可通過最小二乘法擬合得出鉆孔t時刻的瓦斯抽采量關系式:

qct=qc0e-βt

(1)

式中,qct為抽采時間t下平均瓦斯抽采純量;qc0為有效鉆孔長度條件下鉆孔初始瓦斯抽采量;β為鉆孔瓦斯抽采量衰減系數;t為鉆孔的瓦斯抽采時間。對式(1)積分,可以得到任意時間t內鉆孔瓦斯抽采總量Qct:

(2)

式中,Qct為任意時間t內鉆孔瓦斯抽采總量。

瓦斯預抽率是衡量鉆孔預抽煤層瓦斯效果的主要指標[14],根據測定煤層原始瓦斯含量W,在抽采時間t內鉆孔影響半徑為r時,可計算鉆孔控制范圍內的瓦斯儲量Q,進而計算時間t內瓦斯預抽率η,η為瓦斯抽采量Qct與Q之比:

Q=2rhLγW

(3)

η=1 440qc0(1-e-βt)/2rhLγW

(4)

式中,Q為鉆孔控制范圍內的瓦斯儲量;η為時間t內瓦斯預抽率;r為抽采半徑;h為煤層厚度;L為抽采鉆孔長度;γ為原煤密度;W為煤層原始瓦斯含量。

r≤1 440qc0(1-e-βt)/2ηhLγWβ

(5)

(2)瓦斯含量法。該法首先測定被考察范圍的原始瓦斯含量[15-16],向被考察范圍施工特定孔徑的抽采鉆孔,然后封孔并進行瓦斯抽采,當抽采一定時間以后,采用直接測定的方法測出區域內的瓦斯含量,當直接測定的瓦斯含量降低到理想程度時,則認為考察鉆孔與抽采孔的間距即為在該特定孔徑條件下一定抽采時間內對應的有效抽采半徑。

3 有效抽采半徑現場考察

3.1 流量法施工布置

流量法測試地點選定在2616運輸巷底板抽放巷,每個地點設定2個流量測試鉆孔。其中,1個測試普通孔抽采半徑,1個測試水力沖孔抽采半徑。鉆孔具體布置位置如圖1所示。

圖1 2616運輸巷底板抽放巷瓦斯抽采半徑測試位置Fig.1 Location of gas drainage radius test in floor drainage roadway of 2616 transport roadway

3.2 流量法鉆孔布置

根據測試地點的地質條件,對26采區普通孔、水力沖孔進行設計,鉆孔具體布置參數見表1。

表1 26采區普通鉆孔、水力沖孔瓦斯抽采影響半徑測試 鉆孔設計參數Tab.1 Design parameters of test borehole for influence radius of common borehole and hydraulic punching gas drainage in 26 mining area

鉆孔施工結束后,普通孔直接連接抽采管路進行抽采;水力沖孔鉆孔沖煤量不小于0.5 m3/m,水力沖孔鉆孔進行沖孔后連接抽采管路,普通孔、水力沖孔設置單獨的流量計,并測試抽采氣體的濃度。

3.3 瓦斯含量法施工布置

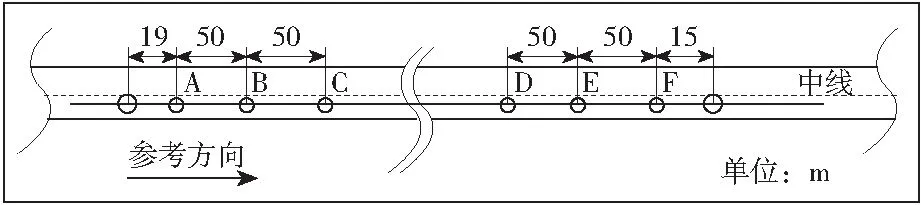

根據車集礦地質構造與煤層賦存情況,并結合車集煤礦二2煤層瓦斯涌出特征及預抽期等,在2616運輸巷底板抽放巷布置3個普通鉆孔、3個水力沖孔。普通鉆孔分別施工A、B、C共3個抽采鉆孔,水力沖孔分別施工D、E、F共3個抽采鉆孔,鉆孔互相平行、相鄰鉆孔間距50 m。車集礦2616運輸巷底板抽放巷瓦斯抽采半徑測試地點位置如圖2所示。

圖2 2616運輸巷底板抽放巷瓦斯抽采 半徑測試地點位置Fig.2 Location of gas drainage radius test in floor drainage roadway of 2616 transport roadway

根據測試地點的地質條件,對26采區的普通孔、水力沖孔進行設計鉆孔具體布置參數見表2。

表2 26采區普通鉆孔、水力沖孔瓦斯抽采影響半徑 測試鉆孔設計參數Tab.2 Design parameters of test borehole for influence radius of common borehole and hydraulic punching gas drainage in 26 mining area

在達到設定抽采天數60、120、180 d時,分別平行于A、B、C抽采孔隔2 m處施工取樣孔,取樣孔間距0.5 m,鉆孔編號分別為A-1號、A-2號、A-3號、A-4號、A-5號、B-6號、B-7號、B-8號、B-9號、B-10號、C-11號、C-12號、C-13號、C-14號、C-15號,檢查不同距離的瓦斯殘余含量;在達到設定抽采天數60、120、180 d時,分別平行于D、E、F抽采孔隔4 m施工取樣孔,取樣孔間距0.5 m,鉆孔編號分別為D-1號、D-2號、D-3號、D-4號、D-5號、E-6號、E-7號、E-8號、E-9號、E-10號、F-11號、F-12號、F-13號、F-14號、F-15號檢查不同距離的瓦斯殘余含量。組間外邊緣測預留范圍不小于10 m,在預留范圍內不布置抽采鉆孔或人為卸壓。車集礦26采區采樣孔布置如圖3所示。

圖3 26采區采樣孔布置Fig.3 layout of sampling holes in 26 mining area

3.4 抽采半徑實測結果

3.4.1 流量法實測有效抽采半徑結果

通過抽采數據的記錄及處理,得到了2616運輸巷底板抽放巷普通鉆孔以及水力沖孔鉆孔測點處瓦斯抽采純量隨時間變化規律(圖4)。

圖4 26采區鉆孔抽采純量隨抽采時間變化規律Fig.4 Variation law of borehole drainage purity with drainage time in 26 mining area

將穿層鉆孔單個鉆孔瓦斯流量衰減指數方程qct=qc0e-βt代入到公式中,得到以抽采率作為指標確定的瓦斯有效抽采半徑。

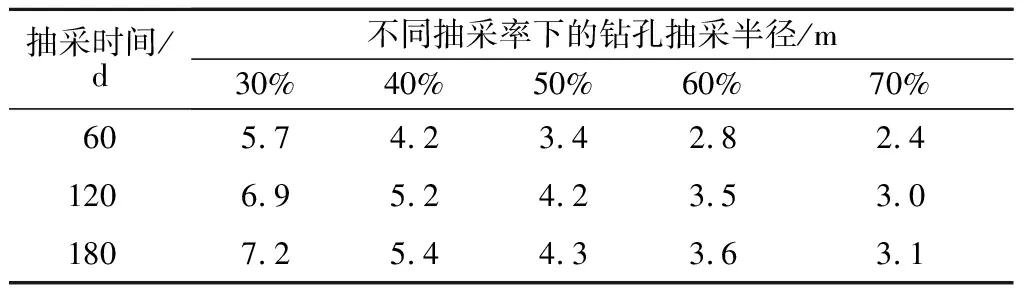

本著既要減少鉆孔工程量又要保證抽放效果的原則,抽采結果見表3。抽采率為60%的前提下,26采區普通孔抽采時間為60 d時,合理有效的抽采半徑為2.8 m;抽采時間為120 d時,合理有效的抽采半徑為3.5 m;抽采時間為180 d時,合理有效的抽采半徑為3.6 m。

表3 26采區普通鉆孔抽采半徑Tab.3 Extraction radius of common borehole in 26 mining area

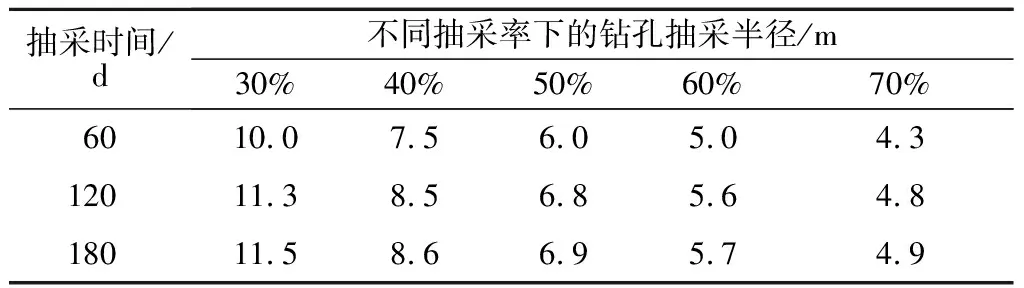

在抽采率為60%的前提下,抽采結果見表4。26采區水力沖孔鉆孔抽采時間為60 d時,合理有效的抽采半徑為5.0 m;抽采時間為120 d時,合理有效的抽采半徑為5.6 m;抽采時間為180 d時,合理有效的抽采半徑為5.7 m。

表4 26采區水力沖孔抽采半徑Tab.4 Hydraulic punching drainage radius of 26 mining area

3.4.2 瓦斯含量法測試結果

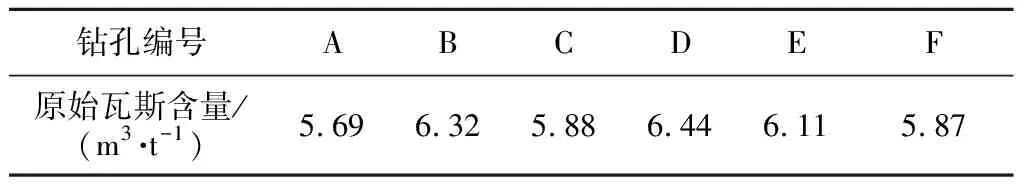

在抽采鉆孔施工的同時,測定各采區抽采鉆孔原始瓦斯含量,測定結果見表5。

表5 原始瓦斯含量測定結果Tab.5 Determination results of original gas content

從本次測定的瓦斯含量可以看出,原始瓦斯含量均小于8 m3/t,已滿足要求。因此,本次抽采半徑考察以《煤礦安全規程》第一百八十八條第(二)款之規定,預抽率大于30%為抽采有效[17-18]。本著既要減少鉆孔工程量又要保證抽采效果的原則,選擇瓦斯預抽率為60%是一個經濟合理的數值。

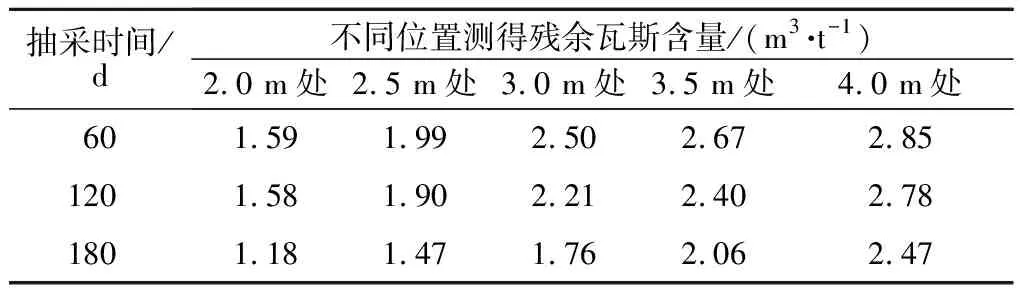

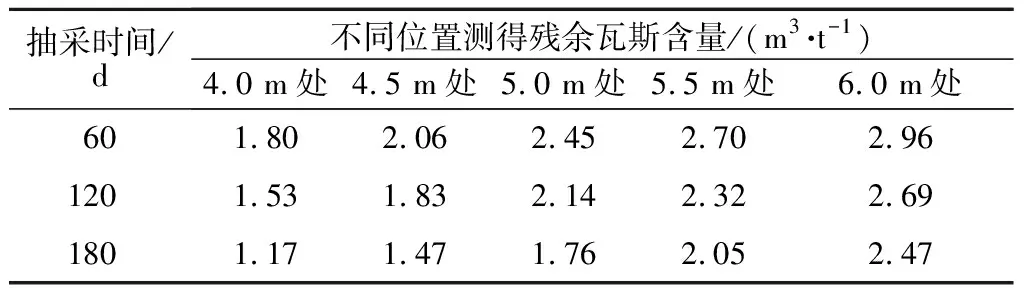

在抽采60、120、180 d時,在A、B、C抽采孔2 m處開始間隔0.5 m施工取樣孔,在D、E、F抽采孔4 m處開始間隔0.5 m施工取樣孔檢查不同距離的殘余瓦斯含量。測得殘余瓦斯含量見表6、表7。

表6 普通鉆孔抽采后不同位置測得的殘余瓦斯含量Tab.6 Residual gas content measured at different positions after ordinary borehole drainage

表7 水力沖孔抽采后不同位置的殘余瓦斯含量Tab.7 Residual gas content at different positions after hydraulic punching extraction

通過對測試數據進行插值計算(圖5),可得出在26采區普通鉆孔抽采60、120、180 d時,預抽率大于60%的抽采半徑分別為2.85、3.62、3.83 m。

圖5 殘余瓦斯含量與抽采半徑關系Fig.5 Relation between residual gas content and drainage radius

通過對測試數據進行插值計算(圖6),可得出在26采區沖孔抽采60、120、180 d時,預抽率大于60%的抽采半徑分別為5.23、5.68、5.89 m。

圖6 水力沖孔抽采后殘余瓦斯含量與抽采半徑關系Fig.6 Relationship between residual gas content and drainage radius after hydraulic punching drainage

4 穿層鉆孔有效抽采半徑數值模擬分析

4.1 模型的建立

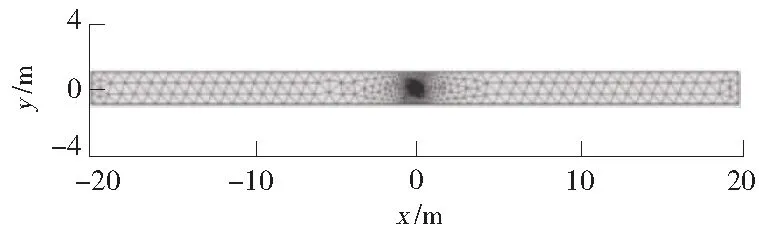

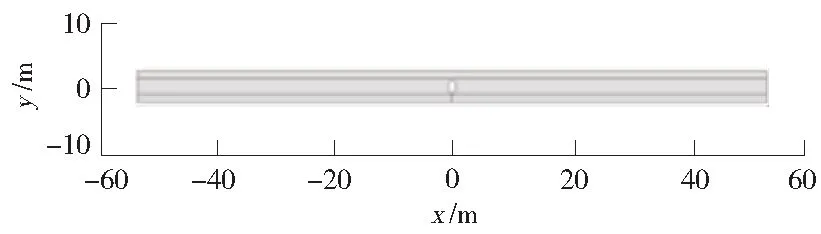

根據礦井實際的工程地質材料,以煤層厚度與走向截面為建模對象[17-19],由于普通鉆孔與水力沖孔鉆孔的孔洞形態不同,所以本文利用Comsol Multiphysics 數值模擬軟件分別建立一個普通鉆孔幾何數值模型,長度為40 m,高度為2 m(圖7),抽采鉆孔直徑為89 mm,再建立一個水力沖孔鉆孔幾何數值模型,為簡化模擬頂底板兩層巖層,頂板尺寸長100 m,高度為1.25 m,底板尺寸相同,總共模型尺寸為100 m×5 m,孔洞簡化為類橢球狀(圖8)。

圖7 普通鉆孔數值模型Fig.7 Numerical model of common boreholes

圖8 水力沖孔鉆孔數值模型Fig.8 Numerical model of hydraulic punching boreholes

模型左右邊界為輥軸支撐,下部邊界為固定約束,上部邊界載荷設定為15 MPa,鉆孔抽采負壓25 kPa。

4.2 數值模擬結果分析

4.2.1 普通鉆孔模擬結果分析

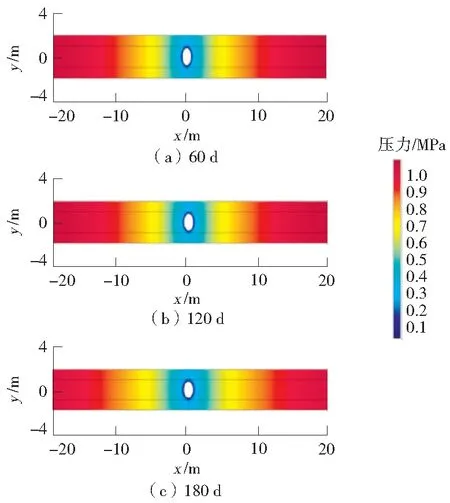

在2616運輸巷底板抽放巷施工的穿層鉆孔,在不同抽采時間的煤層瓦斯壓力分布云圖如圖9所示。當抽采時間為60 d時,鉆孔周圍的影響范圍相對較小,低瓦斯壓力區均勻分布在以鉆孔為中心的圓形區域;當抽采時間達到120 d時,鉆孔周圍的瓦斯壓力進一步降低,抽采影響范圍也有略微擴大;當抽采時間達到180 d時,鉆孔周圍的瓦斯壓力相較120 d時降低不明顯,但仍有略微降低。

圖9 普通鉆孔不同抽采時間的煤層瓦斯壓力分布云圖Fig.9 Gas pressure distribution nephogram of coal seam with different extraction time in common boreholes

抽采時間為60、120、180 d時,普通鉆孔的有效抽采半徑分別為3.02、3.67、3.88 m。

4.2.2 水力沖孔模擬結果分析

水力沖孔主要通過孔口噴射處高壓水,進而使鉆孔孔周的煤體卸壓,增加煤層透氣性,另外,孔洞形態大小、卸壓范圍以及有效影響半徑范圍受到不同沖煤量的影響,本文中的水力沖孔鉆孔沖煤量均不小于0.5 m3/m。在此條件下進行模擬,相同沖煤量的條件下不同抽采時間的煤層瓦斯壓力云圖如圖10所示。抽采時間為60、120、180 d時,水力沖孔鉆孔的有效抽采半徑分別為5.34、5.77、6.02 m。

5 結論

(1)通過在車集煤礦26采區布置測點,分別利用瓦斯流量法和瓦斯含量法測試二2煤層普通鉆孔有效抽采半徑以及水力沖孔有效抽采半徑,其中水力沖孔鉆孔沖煤量不小于0.5 m3/m。普通穿層鉆孔連續抽采60、120、180 d時,使用瓦斯流量法測得的有效抽采半徑分別為2.8、3.5、3.6 m,瓦斯含量法測得的有效半徑分別為2.9、3.7、3.9 m。水力沖孔鉆孔有效半徑連續抽采60、120、180 d時,使用瓦斯流量法測得的有效抽采半徑分別為5.0、5.6、5.7 m,瓦斯含量法測得的有效半徑分別為5.4、5.8、6.0 m。

圖10 水力沖孔鉆孔不同抽采時間煤層瓦斯壓力分布云圖Fig.10 Coal seam gas pressure distribution nephogram of different drainage time in hydraulic punching boreholes

(2)采用Comsol Multiphysics 分別建立的普通鉆孔抽采瓦斯數值模型與水力沖孔鉆孔抽采瓦斯數值模型,模擬結果表明:抽采時間為60、120、180 d時,普通鉆孔的有效抽采半徑分別為3.02、3.67、3.88 m,水力沖孔鉆孔的有效抽采半徑分別為5.34、5.77、6.02 m。模擬結果與現場測試所得數據基本一致,驗證現場實測方法的合理性,可為車集煤礦二2煤層預抽穿層鉆孔的布置間距提供依據。