芳烴聯合裝置抽余液生產間二甲苯工藝的工業應用

母志浩,宋 杰

(寧波中金石化有限公司,浙江 寧波 315204)

間二甲苯(MX)是重要的有機化工原料,是混合二甲苯的主要組分之一,主要用于生產間苯二甲酸和間苯二腈,少量用于生產間苯二胺、間甲基苯甲酸和香料等[1]。MX氧化制成的間苯二甲酸是生產共聚聚酯、不飽和樹脂、醇酸樹脂、特種高溫樹脂、纖維改性劑、增塑劑等的單體,其消費量占MX總產量的50%;MX經氨氧化所得的間苯二甲腈是生產農藥百菌清的中間體。MX主要通過混合二甲苯分離得到,其主要技術有磺化分離法、絡合分離法和吸附分離法[2]。國內MX生產始于20世紀90年代,裝置規模均不足10 kt/a,直到2000年中國石化北京燕山分公司建成36 kt/a吸附分離裝置,并于2010年擴能改造到80 kt/a。截止2017年,國內僅中國石化北京燕山分公司MX裝置正常運行,其他裝置由于規模、技術或環保等原因關停[3]。

2020年,寧波中金石化有限公司(中金石化)建成200 kt/a MX生產裝置,一次投料開車成功。裝置采用RAPP-MX工藝技術,以芳烴聯合裝置(PX裝置)的貧對二甲苯(PX)抽余液為原料,經脫環烷塔、吸附分離等過程生產純度(w,下同)為99.5%的MX產品。以下主要對PX裝置抽余液生產MX工藝的工業應用情況進行介紹。

1 MX裝置工藝流程

MX裝置主要由吸附塔和精餾塔組成,工藝流程如圖1所示。來自PX裝置抽余液塔側線的貧PX抽余液作為原料送至脫環烷烴塔,原料中的環烷烴經塔頂脫出,塔底的物料送至吸附塔。經吸附塔分離得到的抽余液送至抽余液塔,塔頂得到解吸劑,塔底物料送回PX裝置作為異構化進料;吸附分離得到的抽出液送至抽出液塔,塔側線采出解吸劑,塔底物料為高純度MX產品送至MX檢驗罐,經分析化驗合格后作為MX產品出裝置。抽余液塔塔頂和抽出液側線采出的解吸劑返回吸附塔循環使用。吸附分離技術采用RAPP-MX工藝,使用RAX-Ⅲ型MX吸附劑,以裝置自產的甲苯為解吸劑,得到的MX產品純度為99.5%,吸附分離單程收率為95%。

圖1 MX裝置的工藝流程示意

吸附塔裝填有RAX-Ⅲ型MX吸附劑,利用吸附劑對MX的選擇性吸附可以從混合C8芳烴中將MX和其他C8芳烴分離。吸附裝置設置2臺吸附塔,吸附塔1塔底物料經吸附塔循環泵1升壓后進入吸附塔2頂部;吸附塔2塔底物料經吸附塔循環泵2升壓后進入吸附塔1頂部,形成一個閉合回路。吸附塔的進出物料包括吸附原料、解吸劑、抽出液、抽余液以及4股管線沖洗物料;每個吸附床層設一套物料進出分配收集管線,每股物料有管線連接到各床層,管線上設有程控閥,192個閥門在程序控制下周期性地開閉,各物料依次進出吸附塔不同床層,實現吸附劑相對于進出物料的模擬移動。吸附分離主要操作條件見表1。

表1 吸附分離操作條件

2 工業應用

該裝置以PX裝置的抽余液為原料,該原料經PX吸附分離裝置后,具有含硫、氮、氯、氧等化合物少,PX含量低、MX含量高等特點,是優質的MX吸附分離原料,只需要精餾脫出C8環烷烴后即可送至MX吸附塔。

2.1 吸附劑裝填

該裝置共有2臺吸附塔,每臺吸附塔共有12個吸附劑床層,13層格柵。2臺吸附塔共裝填RAX-Ⅲ型吸附劑269.2 t,詳細裝填數據見表2。

表2 RAX-Ⅲ型吸附劑裝填數據

2.2 裝置開工

開工前首先對吸附塔周邊管線進行化學清洗,清除管線內殘留的施工固體顆粒,防止開工時管線內的固體顆粒進入吸附塔;完成吸附塔內件安裝及吸附劑裝填后,通過交替抽真空和氮氣充壓的方式置換吸附塔內的空氣,至氧體積分數低于0.3%。對精餾塔進行水沖洗、蒸汽吹掃,確保施工雜質被清理干凈,然后進行氣密、氮置換。

從裝置進油的開工流程為,PX裝置的抽余液塔側線貧PX的C8芳烴送至脫環烷烴塔,抽余液塔和抽出液塔引入解吸劑后同步升溫。當脫環烷烴塔塔底物料滿足吸附進料要求后,通過吸附塔旁路送至抽出液塔和抽余液塔;通過抽出液塔側線采出建立小流量循環,當循環物料溫度降低至40 ℃后開始為吸附塔塔底封頭、中間吸附劑床層、頂封頭及循環管線充液,并完成床層管線和集合管的充液,確保吸附塔內充滿液體,不存在不凝氣體。完成吸附塔充液后,吸附塔系統建立從吸附塔頂部至底部,再返回精餾系統的流程,將吸附塔升溫至操作溫度。然后啟動循環泵,建立正常工藝流程,投用吸附塔專用遠程自動控制系統(RACS),關閉公共吸入口閥。調整精餾系統操作確保解吸劑純度滿足工藝要求,吸附塔內逐漸建立濃度曲線。抽出液塔塔底MX純度逐步上升,達到99.5%;然后逐漸優化吸附塔操作參數,提升MX收率至95%。

2.3 裝置性能測試

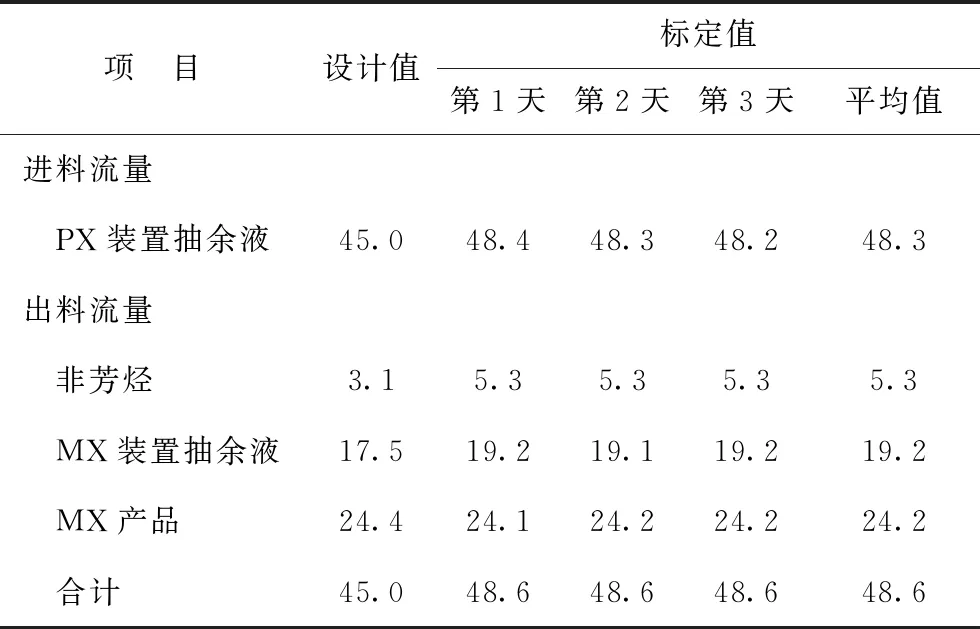

進行了72 h的裝置性能測試,物料平衡及裝置能耗見表3和表4。表3數據顯示:性能測試期間物料平衡率為100.6%;由于 PX抽余液中MX質量分數略低于設計值,為達到200 kt/a產能,提高了進料量,因而裝置進出物料流量略高于設計值。由表4可知,性能測試期間,裝置能耗(以MX計)為176.06 kgOE/t(1 kgOE=41.8 MJ),略低于設計能耗187.17 kgOE/t。裝置最大的能耗是燃料氣消耗,其比例達到92.5%,電耗比例占13.8%,蒸汽消耗占比為-11.5%。此外,裝置廢水廢氣排放符合環保要求。

表3 性能測試期間物料平衡數據 t/h

表4 能耗分項統計數據 kgOE/t

性能測試期間吸附進料水、溴指數、硫等雜質含量滿足進料控制指標,MX產品日產量為580.8 t,平均產量為24.2 t/h,折合年產能為203.3 kt/a。吸附分離裝置主要性能指標見表5,MX產品質量見表6。表5數據顯示MX產品平均純度(w)為99.53%,吸附分離平均單程收率為95.1%。表6數據顯示MX產品的純度、雜質、色度等滿足MX石油化工行業標準要求[4]。

表5 性能測試期間MX產品純度和收率

表6 性能測試期間MX產品質量

3 MX吸附分離裝置運行特性

3.1 吸附塔塔底壓力波動情況

圖2顯示了100%負荷條件下,吸附塔塔底壓力波動情況。由圖2可見,吸附塔1和吸附塔2的塔底壓力波動范圍分別為0.880~0.921 MPa和0.870~0.937 MPa,總體壓力波動范圍較小,說明吸附塔專用RACS運行平穩。吸附塔1塔底壓力波動范圍小于吸附塔2是控制系統的特點決定的:吸附塔1塔底物料經循環泵1送至吸附塔2頂部;吸附塔2塔底物料經循環泵2送至吸附塔1頂部,形成一個閉合回路;吸附塔1塔底壓力控制循環泵1的流量,因而壓力相對波動較小;循環泵2的流量是控制系統設定的,吸附塔2塔底壓力控制抽余液流量,當抽余液從吸附塔1抽出時,吸附塔2塔底的壓力波動會增加,因而吸附塔2塔底壓力波動大于吸附塔1。

圖2 100%負荷率條件下吸附塔塔底壓力波動情況 —吸附塔1; —吸附塔2

3.2 吸附分離裝置注水的影響

王玉冰等[5]研究NaY分子篩含水率對吸附劑選擇性的影響,認為隨著含水率增高,NaY分子篩對MX的吸附能力變弱,從而降低了MX與其他C8芳烴異構體的選擇性。MX吸附劑的適宜水質量分數為1.5%~2.5%,在工業裝置中,通過在解吸劑中注入一定的去離子水來維持吸附劑的水含量。一般地,注水量(w)為20~40 μg/g。

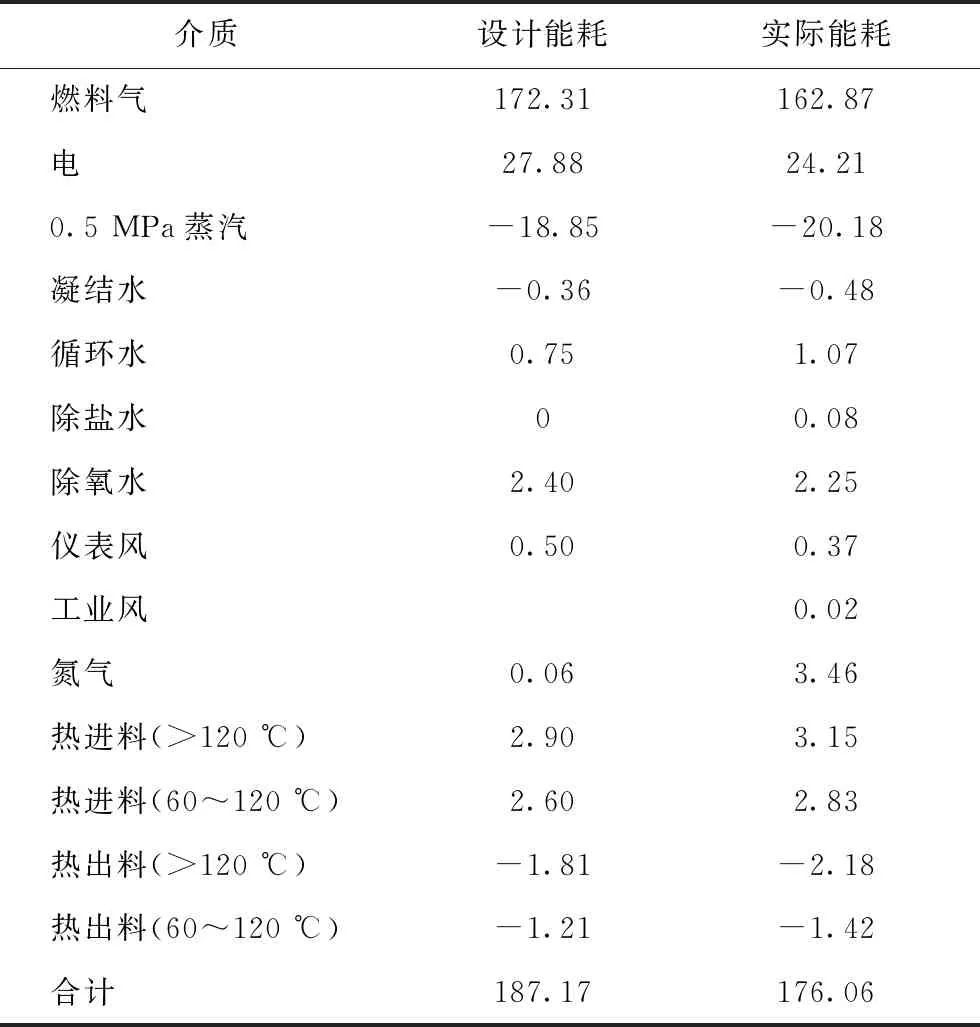

裝置注水試驗期間MX產品純度和收率變化及提純區回流比調整情況見圖3。試驗第1天停止向解吸劑中注水,第13天恢復注水。由圖3可見:停止注水的第3~6天觀察到MX產品純度的迅速降低,收率無顯著變化;第4~12天持續提高提純區回流比,以提高產品純度,但MX純度依然波動,此時隨著提純區回流比的增加MX收率持續降低,幅度達到8百分點;第13天恢復注水,MX純度逐漸升高;第14天開始,在保證產品純度前提下,逐漸降低提純區回流比,至第50天,收率逐漸提升到93.5%,基本達到裝置正常運行水平。

圖3 注水試驗期間MX純度和收率變化▲—MX收率; ●—MX純度; ◆—提純區回流比

注水試驗結果表明:當停止向吸附劑注水后吸附劑的分離性能迅速下降,約7天后就難以產出合格的MX產品;當恢復注水后,需要較長的時間才能達到新的水平衡。吸附劑水含量過高或過低都會影響吸附劑的綜合性能,水含量過低時,選擇性降低,且各C8芳烴組分在吸附劑中的傳質效果變差,OX會影響MX的純度;水含量過高時,吸附劑的孔道被水占據,影響了對芳烴的吸附容量,又降低了選擇性,會影響產品的收率。因而,MX吸附分離裝置需要嚴格控制注水量(w)在20~40 μg/g范圍內,維持吸附劑的水含量在最適宜的范圍內,以發揮最佳分離性能;此外,控制吸附劑的出、入水平衡,掌握吸附劑的含水狀態,以維持吸附劑長周期運行的性能。

3.3 循環解吸劑中苯含量的影響

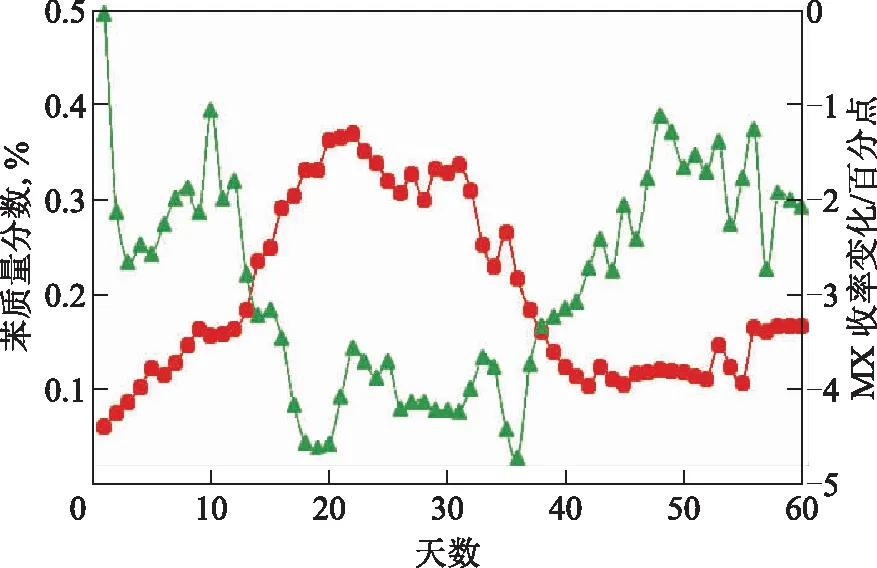

由于裝置使用的甲苯解吸劑來源發生變化,解吸劑會帶入一定量的苯。MX吸附分離裝置收率隨著循環解吸劑中苯含量的變化見圖4。由圖4可見:在第0~20天,循環解吸劑中苯質量分數由0.05%增加到0.37%,MX的收率降低了4.6百分點;第20~50天解吸劑中苯質量分數逐漸降低到0.12%,MX收率逐漸升高。該運行數據表明,MX產品收率降低的幅度隨著循環解吸劑中苯含量的增加而增大。當循環解吸劑中苯的含量降低時,裝置的分離性能逐漸恢復,說明在MX吸附分離體系中,苯是一種強吸附組分,會導致吸附劑暫時失去活性或衰減部分活性,屬于暫時性毒物。這與苯在吸附分離PX過程中的特性類似[6]。

圖4 解吸劑中苯含量對收率的影響▲—MX收率變化; ●—解吸劑中苯含量

在MX吸附分離裝置的運行過程中,為了保持吸附劑在最佳分離狀態,需要嚴格控制解吸劑的純度,尤其是解吸劑中苯質量分數在0.05%以下。第一,嚴格控制新鮮解吸劑甲苯的純度,確保補入系統的解吸劑中苯含量在控制指標以內;第二,適當增加系統內甲苯外甩量,提高系統內解吸劑的置換速度,通過聯合裝置中的苯/甲苯單元對解吸劑進行精制。

4 結 論

(1)中金石化采用RAPP-MX技術建成了200 kt/a的間二甲苯吸附分離裝置,于2020年建成投產,一次投料開車成功,該裝置為全球最大的MX生產裝置。

(2)裝置性能測試結果表明,MX產能為203.3 kt/a,產品純度(w)為99.53%,雜質、色度等指標滿足石油化工行業標準要求,吸附分離單程收率為95.1%,能耗為176.06 kgOE/t。

(3)保持吸附劑一定的水含量可有效提高吸附劑選擇性,提高產品純度和單程收率;苯為吸附劑的暫時性毒物,解吸劑中苯含量增加會降低吸附分離過程的單程收率。