壓下率對兩相區(qū)溫軋淬火配分中錳鋼組織性能的影響

陳連生,房 寧,曹仲乾,楊子旋,李紅斌,潘紅波,田亞強

(1.華北理工大學 教育部現(xiàn)代冶金技術重點實驗室,河北 唐山 063210;2.寧波大學 沖擊與安全工程教育部重點實驗室,浙江 寧波 315211;3.安徽工業(yè)大學 冶金減排與資源綜合利用教育部重點實驗室,安徽 馬鞍山 243002)

中錳鋼作為第三代先進高強鋼的典型代表,其力學性能顯著優(yōu)于第一代,同時其合金化程度低于第二代先進高強鋼[1],Mn含量一般在3.5%~12%之間[2-3],具有廣闊的應用前景。根據(jù)第三代先進高強鋼組織調(diào)控方法“多相、亞穩(wěn)、多尺度”的M3設計理念[4],研究發(fā)現(xiàn)殘留奧氏體組織對其力學性能的影響十分顯著。中錳鋼的研究目標也是獲得更多室溫下穩(wěn)定存在的殘留奧氏體,通過變形過程中的TRIP效應,實現(xiàn)中錳鋼的增強增塑[5]。目前多采用傳統(tǒng)冷軋或熱軋制備中錳鋼,結合長時間逆相變退火,獲得殘留奧氏體。但是通過此種方法獲得的殘留奧氏體形貌單一,難以在整個拉伸過程中提供持續(xù)的TRIP效應。近年來國內(nèi)外學者[6-7]對中錳鋼的溫軋進行了廣泛研究和探索。與冷軋相比,溫軋工藝軋制壓力較小,所獲得材料塑性較高。與熱軋相比,溫軋工藝的加熱溫度較低,中錳鋼能夠同時獲得板條狀和等軸狀兩種形貌的殘留奧氏體[8],維持較高的C、Mn元素含量[9-11],保證殘留奧氏體的穩(wěn)定性[12],從而提供持續(xù)的TRIP效應[13]。基于傳統(tǒng)淬火配分工藝[14],本課題組提出了低碳硅錳鋼兩相區(qū)保溫的IQ&P工藝[15-16],能夠縮短熱處理時間,此工藝經(jīng)雙相區(qū)保溫后得到不完全奧氏體,之后經(jīng)過配分淬火能夠獲得適當含量與穩(wěn)定性的殘留奧氏體。兩相區(qū)形變可避免出現(xiàn)如逆相變退火過程中長時間保溫所導致的殘留奧氏體穩(wěn)定性過高的問題[17],對中錳鋼組織和性能的影響十分顯著。

因此,本文以0.1C-7.2Mn中錳鋼為研究對象,采用兩相區(qū)溫軋結合淬火配分熱處理工藝,利用SEM、TEM、XRD及室溫拉伸試驗等手段,研究兩相區(qū)溫軋不同壓下率作用下,淬火配分(Q&P)中錳鋼的室溫組織、碳化物析出、殘留奧氏體體積分數(shù)、力學性能等,為高強塑中錳鋼的制備提供理論依據(jù)和實踐參考。

1 試驗材料與方法

試驗用中錳鋼的化學成分(質量分數(shù),%)為0.1C、7.2Mn、0.28Si、0.007S、0.007P,余量Fe,其Ac1=580 ℃,Ac3=784 ℃,Ms=323 ℃,Mf=108 ℃。試驗鋼在50 kg真空中頻感應熔煉爐中熔化后澆鑄,鑄坯經(jīng)鍛造成形,橫截面尺寸為30 mm×30 mm。自鍛坯上切取長度為150 mm的原始試樣,置于高溫加熱爐中1250 ℃保溫5 h,以使成分均勻。將原始試樣在四輥熱軋機上經(jīng)5道次熱軋至7.5 mm,開軋溫度1200 ℃,終軋溫度950 ℃,然后空冷至室溫。熱軋板在加熱爐中升溫至660 ℃并保溫3 min,以保證試樣在厚度方向上溫度均勻,將保溫后的7.5 mm熱軋板分別在660 ℃下溫軋(WR)至6、4.5、3和1.5 mm,總壓下率分別為20%、40%、60%和80%。為保證軋制溫度,每道次溫軋后對試樣進行退火處理,保溫1~2 min。溫軋后試樣立即進行IQ&P工藝處理,兩相區(qū)660 ℃保溫10 min,鹽浴淬火至配分溫度320 ℃保溫1 min,最后淬火至室溫。試樣溫軋及熱處理過程如圖1(a)所示,熱軋后試樣的初始組織如圖1(b)所示,室溫下為完全馬氏體組織。

圖1 試樣不同壓下率溫軋+熱處理工藝示意圖(a)及熱軋試樣初始組織(b)

在數(shù)控電火花線切割機上沿軋制方向切取金相試樣,進行組織形貌觀察。金相試樣經(jīng)砂紙粗磨后,在自動拋光機上進行機械拋光至試樣表明光亮無劃痕,最后經(jīng)4%硝酸酒精溶液腐蝕3~5 s,在FEI-Scios型掃描電鏡下進行組織觀察。自各溫軋IQ&P板材上切取尺寸為10 mm×10 mm的試樣,機械打磨拋光后,在高氯酸酒精電解液中進行電解拋光,利用D/MAX2500PC型X射線衍射儀進行物相分析,根據(jù)GB/T 8362—1987《鋼中殘余奧氏體定量測定X射線衍射儀法》的相關規(guī)定,計算殘留奧氏體體積分數(shù)及其中的C含量。為確定試樣中碳化物析出情況,在各試樣上分別切取厚度為0.5 mm薄片,機械打磨至50 μm,雙噴減薄至500 nm以下,在Tecnai TEM G2型透射電鏡下進行更細微的形貌分析。通過萬能拉伸試驗機對各試樣的綜合力學性能進行測試,紡錘形試樣平行端長度35 mm,標距25 mm,拉伸速度1 mm/min。

2 試驗結果與分析

2.1 不同壓下率溫軋后中錳鋼的顯微組織

對試樣進行不同壓下率溫軋?zhí)幚恚⒘⒓创慊鹬潦覝亍2煌瑝合铝吭嚇拥娘@微組織如圖2所示,試樣室溫下大部分為馬氏體。隨溫軋壓下率的增大,馬氏體板條取向逐漸完全平行于軋制方向,并且能夠觀察到馬氏體板條明顯細化。當溫軋壓下率達到80%時,部分馬氏體板條甚至發(fā)生破碎,同時為保證軋制溫度,每道次溫軋后,對試樣進行短時間回火至兩相區(qū),故此壓下率下保溫時間略長,伴隨有少量碳化物析出。

圖2 試樣不同壓下率溫軋淬火后的顯微組織

對溫軋試樣立即進行IQ&P處理,其顯微組織如圖3所示。兩相區(qū)保溫過程中,溫軋淬火后得到的馬氏體板條發(fā)生逆相變轉變?yōu)閵W氏體,形成逆轉變奧氏體。同時在此溫度下保溫過程中發(fā)生再結晶,生成部分鐵素體[18]。由于C、Mn原子在奧氏體、馬氏體和鐵素體中化學勢的差異,導致C、Mn原子由鐵素體向奧氏體定向擴散,提升了奧氏體的熱穩(wěn)定性。由于奧氏體尺寸限制,擴散速率較慢的Mn原子一般僅在奧氏體板條邊界富集[19]。從圖2可以看出,溫軋后試樣的馬氏體板條明顯細化,尤其如圖2(d)所示,因此在發(fā)生逆相變后也相應細化了奧氏體,提高了C、Mn元素在奧氏體中的均勻化程度,得到了更多奧氏體。研究表明[20],兩相區(qū)保溫過程中還會伴隨碳化物的析出,但是長時間保溫后,碳化物會溶解消失。試樣經(jīng)過兩相區(qū)溫軋,試樣中變形儲存能提高,加速了碳化物的析出過程。然而本試驗由于兩相區(qū)保溫時間較短,不會導致碳化物溶解,因此存在較多的碳化物。當淬火至配分溫度后,一次馬氏體向未轉變奧氏體中進行C配分,進一步提高了奧氏體的穩(wěn)定性。同時,由于配分溫度較低,時間短(60 s),導致碳化物在此階段并未完全溶解而保留至室溫。

圖3 試樣不同壓下率溫軋及IQ&P處理后的顯微組織

2.2 殘留奧氏體演變及碳化物析出行為

溫軋壓下率分別為40%和80%的IQ&P試樣的碳化物形貌TEM結果如圖4所示。在不同的溫軋壓下率下,試樣中均存在大量碳化物析出,呈現(xiàn)均勻彌散分布狀態(tài),而碳化物數(shù)量和尺寸對材料的力學性能具有顯著影響[21]。利用Image-pro軟件對視野中碳化物尺寸進行統(tǒng)計計算后發(fā)現(xiàn),經(jīng)40%溫軋IQ&P處理后,室溫組織中的碳化物平均尺寸約為38.89 nm,根據(jù)觀察結果,碳化物大者尺寸為68.46 nm,小尺寸僅為18.50 nm;經(jīng)80%溫軋IQ&P處理后,試樣中碳化物的平均尺寸為54.52 nm,根據(jù)觀察結果,碳化物大者尺寸為73.89 nm,小尺寸為32.40 nm。隨溫軋壓下率的增大,顯微組織中碳化物尺寸增大。主要是由于溫軋壓下率的增大使得奧氏體板條細化,縮短了C、Mn元素的擴散距離[22-23],同時形變儲存能的增大也能夠促進合金元素向奧氏體擴散[7],最終使得碳化物長大。

圖4 試樣不同壓下率溫軋及IQ&P處理后碳化物的TEM形貌

不同溫軋壓下率IQ&P試樣的XRD分析結果見圖5。由圖5可知,隨著溫軋壓下率的增大,顯微組織中殘留奧氏體含量逐漸升高,而殘留奧氏體中的C含量則呈現(xiàn)先升高后降低的趨勢。這種現(xiàn)象主要是由于溫軋及熱處理過程中碳化物析出和長大,以及C、Mn等合金元素由鐵素體或馬氏體向奧氏體和碳化物擴散兩種因素共同作用的結果。隨溫軋壓下率的增大,對于馬氏體板條的細化作用越來越顯著[7],逆相變?yōu)閵W氏體后,C、Mn元素向奧氏體擴散的距離越短,擴散激活能越大,在兩相區(qū)形變后的保溫過程中,C、Mn元素由鐵素體、馬氏體向奧氏體和碳化物中進行配分,導致奧氏體中的C含量越來越高,室溫下穩(wěn)定的奧氏體也就越來越多。同時由于形變儲能的升高,C、Mn元素的擴散化學勢也隨之增大,此過程中伴隨著馬氏體板條中碳化物的析出長大,使得碳化物中合金元素的總量逐漸升高,導致向奧氏體中擴散的C、Mn含量降低。最終,在碳化物的析出并長大以及C、Mn元素擴散配分兩種行為的協(xié)同作用下,殘留奧氏體中C含量隨溫軋壓下率增大呈現(xiàn)先升高后降低的趨勢。

2.3 中錳鋼的力學性能

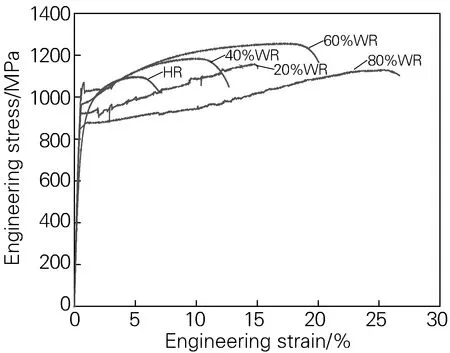

不同溫軋壓下率IQ&P試樣的室溫拉伸工程應力-應變曲線見圖6,各項性能參數(shù)見表1。由圖6和表1可知,隨著溫軋壓下率的增大,試樣的屈服強度和抗拉強度均呈先升高后降低的趨勢,其均勻伸長率先降低后升高,其強塑積也呈現(xiàn)先降低后升高的趨勢。當溫軋壓下率為80%時,強塑積達到最高31.50 GPa·%。

圖6 試樣不同壓下率溫軋及IQ&P處理后的工程應力-應變曲線

表1 不同壓下率溫扎及IQ&P試樣的拉伸性能

3 結論

1)隨著溫軋壓下率的增大,兩相區(qū)溫軋淬火處理后試樣的馬氏體板條得到細化并逐漸平行于軋制方向;兩相區(qū)溫軋淬火配分處理后試樣的室溫組織中除馬氏體及殘留奧氏體外,在板條間能夠觀察到明顯的碳化物析出。

2)經(jīng)兩相區(qū)溫軋淬火配分處理后,試樣室溫組織中碳化物均勻彌散分布,隨溫軋壓下率由40%提高至80%,碳化物的平均尺寸由38.89 nm長大到54.52 nm;隨著溫軋壓下率的增大,室溫下殘留奧氏體的體積分數(shù)逐漸升高,殘留奧氏體中的C含量呈先升高后降低的趨勢。

3)隨著溫軋壓下率的增大,兩相區(qū)溫軋淬火配分處理試樣的屈服強度和抗拉強度均先升高后降低,均勻伸長率先降低后升高,當溫軋壓下率為80%時,強塑積達到最高31.50 GPa·%。