風力發電機組變槳距系統的分析與測試

汪志旭

上海電氣風電集團股份有限公司 上海 200233

1 變槳距風力發電機組概述

隨著風力發電技術的迅速發展,風力發電機組由恒速恒頻向變速恒頻發展,并由定槳距向變槳距發展。變槳距風力發電機組能最大限度捕獲風能,以輸出功率平穩、機組受力小等優點成為當前大型風力發電機組的主流機型[1]。

變槳距控制技術通過調節槳葉的節距角來改變氣流對槳葉的攻角。當風力較大時,通過調節裝置使槳葉迎角減小。當風力較小時,通過調節裝置使槳葉迎角增大,從而改變風力發電機組獲得的空氣動力轉矩,使風力發電機組功率輸出保持穩定[2]。變槳距系統按控制動力可以分為兩類,一類是液壓變槳距系統,另一類是電動變槳距系統[3]。

2 液壓變槳距系統

液壓變槳距系統采用機艙內液壓泵站的液壓力作為原動力,通過輪轂內的一套曲柄滑動機構同步驅動三個槳葉,實現變槳距。液壓變槳距系統主要由變槳油缸、變槳連桿、變槳軸承、潤滑系統、支撐座、連接法蘭、油路分配閥組、蓄能器、變槳鎖、變槳控制柜等部件組成。機艙內主控系統根據當前風速計算出槳葉的節距角,然后發出調節信號。輪轂內變槳控制柜接收信號,執行調節指令,液壓泵站啟動,變槳油缸內的變槳連桿伸縮。變槳軸承外圈固定在輪轂上,內圈在變槳連桿驅動下可繞變槳軸承中心旋轉。槳葉與變槳軸承內圈法蘭孔連接,同步實現0°~90°角度變化。通過變槳油缸上設置的位移傳感器,進行比例積分調節,實現槳葉位置的閉環控制,保證風力發電機組輸出功率平穩。液壓變槳距系統還具備剎車制動功能。為提高順槳的速度,系統不僅引入差動回路,還利用蓄能器實現保壓。當系統出現故障或緊急斷電時,液壓泵停止工作,此時可由蓄能器提供油壓來使槳葉順槳,保證槳葉處在安全停機位置[3]。液壓變槳距系統結構如圖1所示。

圖1 液壓變槳距系統結構

3 電動變槳距系統

電動變槳距系統采用輪轂內變槳電機的轉動力作為原動力,通過輪轂內的一套齒輪轉動機構同步驅動槳葉,實現變槳距。電動變槳距系統由變槳驅動電機、變槳驅動減速箱、變槳軸承、變槳鎖、潤滑系統、備用電源系統、變槳控制柜等部件組成。機艙內主控系統根據當前風速計算出槳葉的節距角,然后發出調節信號。輪轂內變槳控制柜接收信號,系統執行調節指令,變槳驅動電機啟動,帶動固定在輪轂腹板上的減速箱小齒輪旋轉。變槳軸承外圈固定在輪轂上,內齒圈與減速箱小齒輪嚙合后可繞變槳軸承中心旋轉。槳葉與變槳軸承內圈法蘭孔連接,同步實現0°~90°角度變化。通過輪轂腹板內齒圈邊上設置的位移傳感器,進行比例積分調節,實現槳葉位置閉環控制,保證風力發電機組輸出功率平穩。電動變槳距系統還具備剎車制動功能。當系統出現故障或緊急斷電時,變槳驅動電機停止工作,此時可由備用電源提供電力,使槳葉順槳,保證槳葉處在安全停機位置[3]。電動變槳距系統結構如圖2所示,電動變槳距驅動機構如圖3所示。

圖2 電動變槳距系統結構

圖3 電動變槳距驅動機構

4 優缺點比較

在液壓變槳距系統中,液壓執行機構通過液壓系統來推動槳葉轉動,進而改變槳葉節距角,具有扭矩大、便于集中布置和集成等優點。液壓變槳距系統在目前變槳距技術中占有重要地位,特別適用于大型風力發電機組,國外著名風力發電設備主機廠,如丹麥Vestas、德國西門子等,都有采用液壓變槳距系統。在電動變槳距系統中,電動執行機構利用電機帶動減速齒輪嚙合來轉動槳葉,進而改變槳葉節距角,具有結構緊湊、可靠、響應頻率快、成本低等優點,得到許多國內主機廠家的青睞,國內著名風力發電設備主機廠,如上海電氣、金風、遠景等,都有采用電動變槳距系統。

液壓變槳距系統的缺點是機構相對復雜,傳動存在非線性、卡澀,液壓缸可能泄漏等。電動變槳距系統的缺點是動態特性相對較差,有較大慣性,特別是對于大功率風力發電機組而言,如果電機連續頻繁調節槳葉,將產生過量熱負荷,使電機損壞[3]。

5 有源液壓測試站

變槳距系統作為大型風力發電機組的核心部分之一,對機組安全、穩定、高效運行具有十分重要的作用。穩定的變槳距控制已成為當前大型風力發電機組控制技術研究的熱點和難點之一。為了保證變槳距系統的可靠性,每一臺風力發電機組在裝配完成后,都需要進行功能性驗證,以及和主控系統相配合的聯調測試。通常情況下,由于主控柜設置在機艙中,因此需要機艙、液壓站、輪轂一起進行測試,如此龐大的設備進行測試驗證需要留有足夠大的場地和吊裝設備,自然產生了占地空間大、準備時間長、操作復雜等不利因素,會導致測試效率大大降低。筆者以液壓變槳距系統在生產廠內測試為例,介紹一種采用所設計的獨立的有源液壓測試站在車間內進行測試的方法[4],具有占用場地小、測試周期短、測試效率高的優點。輪轂裝配完成后,具備液壓變槳距系統獨立測試條件。

有源液壓測試站主要包含液壓站、比例閥組、測試控制柜等部件,功能是向液壓變槳距系統提供穩定的動力源,根據測試需求改變液體流量或壓力,以達到控制液壓變槳距系統速度和角度的要求。

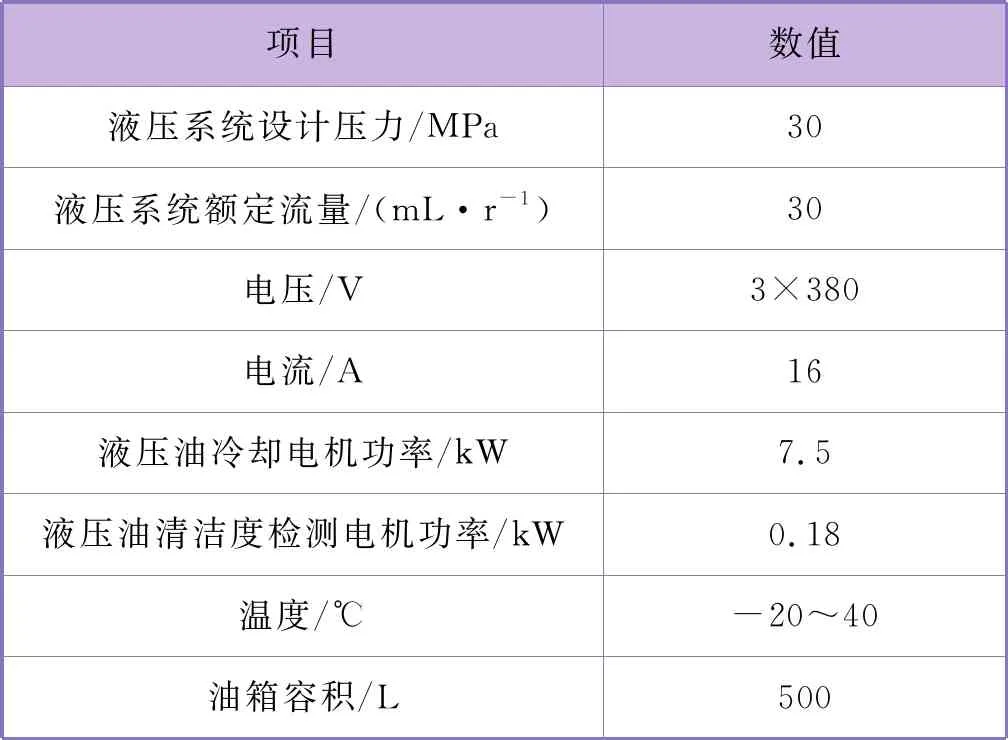

有源液壓測試站的工作原理為:壓力調節采用電動變量泵,連接電動比例溢流閥,通過電信號對系統壓力進行無級調節;液壓油清潔采用獨立的電動泵和過濾器,對整個液壓油箱內的液壓油進行內部自循環清洗,可實現在線和離線清潔;液壓油清潔度檢測采用顆粒度檢測儀,實現油液固體污染顆粒的在線檢測,滿足ISO 4406清潔度等級代碼15/13/10的要求;測試控制柜發出測試程序指令,控制電磁閥開關動作,以及液體的壓力、流量、方向,完成液壓變槳距系統角度、速度變化等的測試。有源液壓測試站技術參數見表1,液壓系統如圖4所示。

表1 有源液壓測試站技術參數

6 測試準備

在接通工作電源之前,必須斷開傳感器的接線端,并檢查極性和線路,遵守安全規范。具體測試準備工作如下:

(1) 供電必須斷開;

(2) 避免自動重合閘;

(3) 確保所有元件不帶電;

(4) 檢查短路和接地;

(5) 外殼或屏蔽接地需接好;

(6) 配戴個人安全保護裝備,如安全帽、絕緣手套、安全絕緣鞋;

圖4 有源測試液壓站液壓系統

(7) 進入或在輪轂處進行液壓變槳距系統調試時,為避免卷入旋轉機械中,人員應始終確保站在安全位置,遠離軸承面;

(8) 檢查滑環線纜的重載連接器是否已經連接至柜體側面接口;

(9) 檢查變槳控制柜的外部線纜是否綁扎牢固,應無松動;

(10) 檢查所有電磁閥和比例閥的接頭是否牢固,應無松動;

(11) 檢查潤滑泵供電及信號反饋接頭是否牢固,應無松動;

(12) 確認柜體內外是否清潔,應無破損、灰塵、金屬碎屑等殘留物,柜內無積水;

(13) 檢查開關與端口是否有短路情況;

(14) 準備調試需要的工具,如測試手動操作盒、萬用表、螺絲刀、照明燈等。

7 測試項目

在有源液壓測試站人機交互界面上點擊“測試開始”,根據屏幕提示,操作人員只需做出相應的動作,系統會自動判定結果是否合格。

壓力測試時,設定變槳油缸測試壓力值為24 MPa,開啟有源液壓站主泵電機,向液壓變槳距系統充壓。保壓30 s后,無壓降,無油液泄漏,打開閥門完成壓力測試。

電磁閥輸入輸出測試時,在屏幕上選擇電磁閥并開啟,用電磁感應筆測試對應電磁閥,檢查電磁閥是否正常工作。

溫度測試時,用冷凍劑噴灑變槳控制柜外部的溫度感應器,屏幕顯示溫度從室溫開始下降,以此判斷溫度感應器是否正常工作。

潤滑泵測試時,在屏幕上開啟潤滑泵,查看壓力是否滿足要求,判斷低油位報警傳感器工作是否正常。

變槳鎖測試時,點擊“解鎖”或“鎖定”,檢查變槳鎖是否正常解鎖或落鎖。

變槳位置校準時,點擊“開槳”,葉片軸承指示針轉到0°位置。點擊“校零”,確定零位。點擊“順槳”,轉到90°位置。重復檢查三個變槳位置,并校準精度。

緊急順槳測試時,按下緊急停機開關,液壓站關閉,蓄能器自動啟動,激活緊急順槳功能,變槳軸承從0°轉動至90°,記錄測試前后系統壓力,順槳時間在22~44 s內為合格。

8 測試結果

液壓變槳距系統測試報告見表2,測試現場如圖5所示。

表2 液壓變槳距系統測試報告

9 結束語

經過對多臺風力發電機組的液壓變槳距系統進行測試,并在風場真機安裝使用驗證,得出采用有源液壓測試站在生產廠內也可獨立完成對液壓變槳距系統進行功能性驗證的結論,不需要與機艙裝配或至風場豎機后再進行整體測試,降低了對試驗場地的要求,提高了測試效率,降低了測試成本,節約了風場寶貴的裝機測試窗口期。

圖5 液壓變槳距系統測試現場

同理,電動變槳距系統也可參照所介紹的方法進行測試。