軌道交通車輛車體關鍵焊縫抗疲勞設計及疲勞強度研究*

李曉峰 張浩淼 安云馳

(大連交通大學機車車輛工程學院, 116028, 大連∥第一作者, 教授)

軌道交通車輛的焊接結構需要承受循環往復的隨機動載荷,容易在應力較為集中的焊縫部位產生疲勞現象,因此對焊接接頭疲勞性能的研究是焊接結構疲勞性能研究的重點[1]。當前國內軌道交通車輛在焊縫抗疲勞設計及疲勞強度分析領域雖在整體上規定了各種分析的流程和方法,但對很多實施方案的可行性及合理性仍缺乏系統、深入的研究。

鑒于傳統焊接結構疲勞壽命預測方法的局限性,本文在研究結構應力法、EN 15085-1:2007《軌道應用-軌道車輛和車輛部件的焊接認證體系》(以下簡稱“EN 15085”)標準的基礎上,介紹基于EN 15085標準的軌道交通車輛抗疲勞分析平臺。該平臺可用于焊接結構疲勞壽命的仿真計算、確定焊縫的質量等級和檢驗等級等,為焊接結構的設計分析提供參考。

1 焊縫抗疲勞設計的相關理論與原理

1.1 結構應力法原理

在工程應用中,基于名義應力法的焊接結構疲勞分析標準除了難以把握焊接接頭的分類、對有限元網格較為敏感的局限外,還難以可靠地獲得非標準焊接接頭的應力集中。在美國機械工程師協會(ASME)2007年頒布的標準中,關于焊接結構焊縫的疲勞壽命評估的結構應力法是一種可以相對準確計算焊縫疲勞壽命的新方法。

結構應力法的原理是將在外力作用下,焊縫截面上沿著厚度方向的應力分解為非線性殘余應力和結構應力。殘余應力數值的大小與外載荷無關,且接近該點的屈服應力,具有非線性和自平衡的特性。而與外載荷平衡的力包括有拉伸貢獻的膜應力和有彎曲貢獻的拉應力,這部分應力只與外力相關,被稱為結構應力。結構應力對焊接接頭的疲勞性能起主導作用[2]。

等效結構應力的方程式為:

(1)

式中:

ΔSs——等效結構應力變化范圍;

Δσs——結構應力變化范圍;

t——厚度;

m——根據典型裂紋試驗確定的指數;

I(r) ——載荷彎曲比r的無量綱函數。

由式(1)可知,以ΔSs為參量,綜合考慮結構應力、板厚、焊趾缺口及載荷模式等主要因素,其焊縫疲勞壽命的預測結果將更為合理[3]。

利用式(1),基于斷裂力學方法和大量試驗數據分析,用等效結構應力變化范圍來表達疲勞-壽命曲線(又稱S-N曲線),可實現以1條主S-N曲線進行疲勞壽命評估。ΔSs-N曲線的方程式如式(2)所示,其中:N為疲勞壽命值;Cd和h為試驗常數。

ΔSs=CdNh

(2)

該計算方法在考慮焊接接頭的幾何尺寸、板厚及應力集中差異等因素的同時,排除了因網格劃分引起的計算誤差。同時,由于網格具有不敏感性,且無需考慮焊縫接頭類型,該方法在很大程度提高了工程結構上對疲勞壽命的計算精度,很好地避免了名義應力法的局限性[4-6]。

1.2 EN 15085標準的核心算法及執行步驟

對于軌道交通車輛產品,許多國家都明確要求需執行EN 15085標準中第3部分的設計要求。該標準規定:應力狀態由應力因數確定,應力狀態等級分為高(應力因數≥0.9)、中(0.75≤應力因數<0.9)、低(應力因數<0.75)3個等級。其中,應力因數是焊接接頭類型的計算疲勞應力值與經過適當安全因數修正的容許疲勞應力值之比,而容許疲勞應力的選取要依據典型接頭試樣的疲勞試驗,并與制造商協商或依據國家標準。

焊接接頭的設計、生產、檢查是3個遞進的環節。在疲勞強度設計過程中,首先要通過疲勞壽命計算得到應力因數,根據應力因數的數值確定應力狀態;然后,設計與制造工程師應依據安全需求等級確定焊縫質量等級、檢驗等級,并標注到生產樣圖上。

疲勞強度校驗的第1步是確定接頭的應力狀態。如果應力狀態不能科學地確認,后續的焊縫質量等級、焊縫檢驗等級將無法確定[7]。疲勞強度校驗涉及2個必要條件:①焊接接頭上的疲勞載荷,如果不能給定疲勞載荷,應力計算將無從談起;②焊接接頭上可靠的S-N曲線數據,如果不能給出合適、可用的S-N曲線數據,應力狀態的高、中、低等級也將無法判斷得到。因此,EN 15085標準明確了應力狀態與應力因數之間的關系[8]。

2 焊縫的抗疲勞分析平臺介紹

采用結構應力計算方法及主S-N曲線數學模型,將EN 15085標準規定的設計流程通過編程實現人機交互,開發了基于EN 15085標準的抗疲勞分析平臺。該平臺支持板殼單元、實體單元的結構應力計算,可實現 Ansys軟件有限元結果數據的提取,且支持 Hypermesh軟件的接口數據,解決了應力大小對有限元網格尺寸的敏感性及多種焊接接頭S-N曲線選擇困難這2項技術難題,實現了從焊縫定義到焊接結構疲勞計算及確定應力因數等級,再到結合安全等級要求確定質量檢測等級的一體化分析流程。

為方便實現模塊化程序代碼,根據系統功能需求分析,該抗疲勞分析平臺定義了7個主要功能模塊:

1) 名義應力法計算模塊。可自動計算焊接結構各工況下的名義應力,解決應用英國標準BS 7608:2015《鋼結構疲勞設計與評估使用標準》、國際焊接學會的《焊接接頭及其部件疲勞設計標準》、日本工業協會的JIS E 4207:2004《鐵路車輛-轉向架-轉向架構架設計通則》等標準時對焊接結構進行的疲勞強度評估問題(這些標準的核心數據是基于名義應力的S-N曲線數據)。

2) 結構應力法計算模塊。基于網格不敏感主S-N曲線法,對焊接結構的結構應力和等效結構應力進行計算。當面臨非標準焊接接頭等名義應力無法解決的疲勞評估時,結構應力計算模塊將采用ASME的《鍋爐和壓力容器規范 第8部分:壓力容器建造規則》,自動計算焊接結構在各工況下的上、下面結構應力和等效結構應力。與名義應力法計算模塊相似,結構應力法計算模塊也支持計算結果的自動輸出與維護,在準確計算的基礎上,也具有保證結構應力法網格不敏感性、避免S-N曲線無法對號入座等優點。

3) 載荷譜管理模塊。提供通用的雨流計數算法程序,對試驗得到的時域載荷譜進行雨流計數,嵌入軌道交通車輛疲勞評估常用載荷譜,并具備對載荷譜自定義、修正等常用功能。

4)S-N曲線數據管理模塊。提供上述標準鋼材及鋁材全部的S-N曲線數據,并實現S-N曲線數據庫維護等功能。

5) 疲勞損傷評估模塊。采用Miner疲勞損傷理論對焊接結構的疲勞壽命和損傷比進行計算,可顯示單個工況和合成工況作用下疲勞破壞的循環次數、Miner理論下的損傷比。

6) EN 15085標準評估模塊。實現了基于EN 15085 標準設計文件的設計流程,進而確定該標準中規定的應力因數等設計要求。

7) 疲勞計算結果后處理模塊。可顯示每條焊縫單獨工況或合成工況下的損傷比、疲勞壽命、應力因數、焊縫質量等級、檢驗等級等其他設計要求,并支持將計算結果輸出Excel等格式文件,方便對數據進行后處理及維護。

3 抗疲勞分析平臺應用實例分析

本文以某地鐵車輛(車體底架采用鋁合金)的疲勞強度性能分析為應用實例展開分析。根據EN 12663:2010《鐵道應用鐵道車輛車體結構要求》標準,分別施加牽引制動(工況1)、垂向振動(工況2)、橫向振動(工況3)的3種疲勞載荷,運用抗疲勞分析平臺對車體關鍵焊縫進行疲勞壽命分析和焊縫質量等級評估。

3.1 焊縫的疲勞計算

采用結構應力法計算模塊,自動提取疲勞計算結果文件中的節點力,采用ASME在2007年頒布的標準計算得到各焊縫結構的等效結構應力。如圖1所示,選擇焊縫1和焊縫2進行分析計算,其中:焊縫1為枕內縱梁與枕梁連接處;焊縫2為牽引梁下蓋板與枕梁上蓋板連接處。

a) 焊縫1

b) 焊縫2圖1 焊縫位置Fig.1 Position of the welds

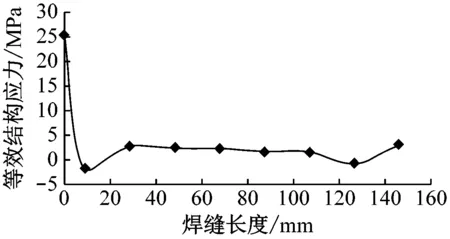

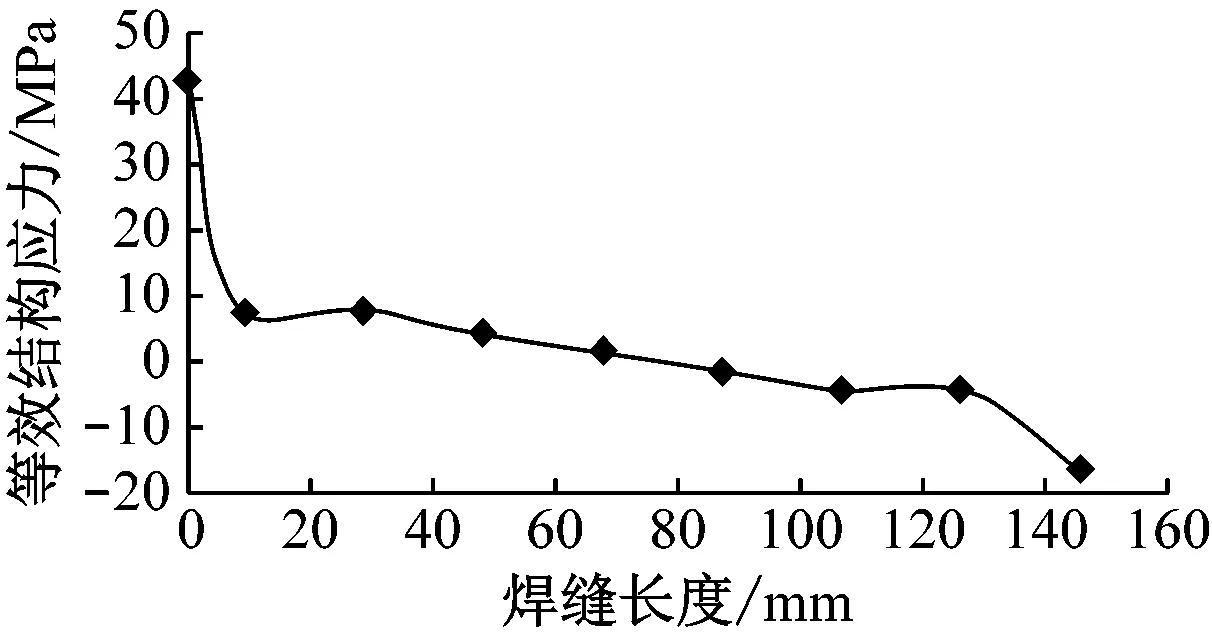

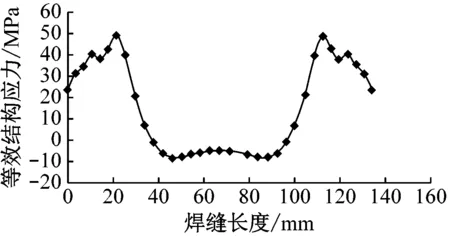

在3種工況下,焊縫1的等效結構應力變化曲線圖如圖2所示,焊縫2的等效結構應力變化曲線圖如圖3所示。圖2和圖3中,均設等效結構應力的拉應力為正值,等效結構應力的壓應力為負值。

a) 工況1

b) 工況2

c) 工況3圖2 3種載荷工況下焊縫1的結構應力分布Fig.2 Structural stress distribution of weld 1 under three load conditions

由于待評估焊縫的材料均位于車體底架的關鍵部位,因此在抗疲勞分析平臺主S-N曲線數據庫中選用98%可靠度(取向下2個標準差為標準偏差)的鋼材主S-N曲線,根據提取到的等效結構應力,計算焊縫1和焊縫2在施加3種載荷工況下的疲勞壽命和總損傷比,結果如表1所示。

依據疲勞試驗大綱中的疲勞載荷譜,基于結構應力法,對焊縫1和焊縫2進行疲勞壽命預測。預測的結果表明:焊縫1和焊縫2均滿足給定的疲勞壽命要求。

a) 工況1

b) 工況2

c) 工況3

表1 3種載荷工況下焊縫1和焊縫2的疲勞壽命及損傷比

3.2 計算應力因數

疲勞損傷計算后,在抗疲勞分析平臺的EN 15085標準評估模塊進行應力因數計算。根據疲勞載荷工況將疲勞壽命設置為107次,并選擇標準中應力因數和應力狀態的對應關系。基于EN 15085標準計算可得,焊縫1的應力因數為0.562,其應力等級為“低”;焊縫2的應力因數為0.609,其應力等級也為“低”。

3.3 焊縫質量等級評估及疲勞壽命預測

由于焊縫1和焊縫2均在車體底架關鍵部位,因此車輛的安全需求設置等級為“高”;焊縫的質量等級分為CP A、CP B、CP C1、CP C2、CP C3、CP D,焊縫1和焊縫2的質量等級均為CP C1;焊縫的檢查等級分為CT 1、CT 2、CT 3、CT 4,焊縫1和焊縫2的檢查等級均為CT 2。

EN 15085標準規定,需將焊接接頭的安全檢測意見標注在生產圖紙中,因此根據質量等級和檢驗等級,確定焊縫1和焊縫2的焊縫安全檢測意見如下:10%需要立體檢查;10%需要表面檢查;100%需要外觀檢查。

4 結語

本文以EN 15085標準中的設計文件為框架,討論了確定應力因數、確認應力狀態的必要性,研究了基于結構應力法對焊縫疲勞強度的計算評估。運用抗疲勞分析平臺提供的結構應力法計算模塊,對某鋁合金地鐵車輛車體底架的關鍵焊縫進行了疲勞壽命分析,并運用EN 15085標準評估模塊對車體焊接結構的焊縫質量等級和檢驗等級等做出評估。

應用結果表明,結構應力法和EN 15085標準規定的流程適用于軌道交通車輛的抗疲勞設計,能夠科學地計算出焊接結構的疲勞壽命及其應力因數,確定焊縫質量等級和檢驗等級,可在設計階段為焊接結構的改進和檢查提供參考。基于EN 15085標準開發的軌道交通車輛疲勞分析平臺提高了焊接結構疲勞強度的計算效率,可在車輛設計階段為焊接結構的疲勞強度分析和設計提供可靠的方案,進而降低軌道交通車輛的設計與制造成本。