基于德系2D數控彎管機的彎管新工藝

王永強

(招商局重工(江蘇)有限公司,江蘇 南通 226100)

0 引言

管材成形技術能夠滿足塑性成形產品輕量化、強韌化等要求,廣泛應用于航天、船舶、汽車等工業領域。傳統的彎管機為單模式彎管機,結構簡單易操作,但需要頻繁更換模具和相關工具。德系多模式彎管機集成各種不同規格的彎模,可以在不拆模具的情況下進行4~5種規格的彎管,效率較高。傳統彎管機使用半自動化數控軟件,沒有對外數據接口,單純使用人工數據輸入;德系多模式彎管機的數控軟件數據接口兼容性好,可以使用PLC或其他數字中控系統進行數據交互,已成為數字化生產系統重要的部分。

彎管的彎曲半徑越小,彎曲應力越大,容易產生較大的橢圓度和減薄率。傳統的彎管機模具采用2.5D或3D的彎曲半徑,而使用2D的彎曲半徑對彎管的工藝要求更高,不同的工藝參數輸入均會導致彎管的質量發生變化。

彎管機工藝參數設置主要包括機器的運行參數、設計參數、工具參數和材料參數等。機器的運行設置參數主要包括模具的運行參數和芯棒的頂伸長度。設計參數包括全自動彎管設計參數和先焊后彎的管路設計長度。工具參數包括芯棒參數、夾具參數等。材料參數包括管材和法蘭的制作公差參數。本文以德系2D數控彎管機為研究對象,通過試驗研究不同參數對成品彎管質量的影響,形成一套完整的彎管機工藝,對實現先焊后彎工藝、保證成品彎管的質量起到重要作用。

1 機器的運行參數

1.1 模具的運行參數設定

德系彎管機(見圖1)進行正式彎管之前,需要對各模具的運行參數進行設置。模具參數是機器運行的基礎,主要包括模具運送軌跡半徑、夾具送進安全值等。

圖1 德系SR CNC200彎管機

模具軌跡半徑是開模時管件在各層模具間切換的距離,彎管前管材根據各層的軌跡半徑值呈樓梯形軌跡行進。參數值過小,彎管行進時會和彎模側邊干涉;參數值過大,會增大送管的行程,浪費電力。

彎管機的夾具送進安全值分為以下2種:

(1)模具內的夾頭送進安全值,即模具打開送管時夾頭送進位置的絕對值,夾頭送管到此位置后將自動退出彎模區。此參數決定了彎管的最短下料長度。當下料長度小于此值時,彎管將無法制作,需要延長下料長度,并在彎管后進行切割處理。

(2)模具外的夾頭送進安全值,即當夾頭不進入彎模區時,夾頭送進的最短距離。自動彎管結束后,夾頭將會自動回位到最短距離,再將成品彎管卸下。此距離決定先焊后彎管段的最短下料長度,夾頭夾持法蘭送進時不會超過此位置。

1.2 芯棒頂伸長度的設定

彎管機模具采用2D彎曲半徑時產生的彎曲應力會增大橢圓度和減薄率。根據規范和建造標準,成品彎管的減薄率和橢圓度要控制在工藝范圍之內:橢圓度不能超過8%,減薄率不能超過25%;Ⅲ級管允許有均勻的褶皺,但是褶皺高度不能超過外徑的2%;I、II級管不允許有褶皺存在。為了滿足標準要求,需要芯棒頂伸到不同位置來控制彎管的工藝質量。實際彎管時,頂伸值若太小,容易產生褶皺和較大橢圓度;若太大則會產生較大的回彈角和延伸量,尺寸精度較難控制。因此,實際測試時,需要通過不斷的試驗,選擇合適的芯棒頂伸值來控制彎管的工藝質量。

2 彎管設計參數的設定

機器參數調試完畢后,根據機器參數制定準確的彎管設計參數,從而提高彎管機的使用效率。

2.1 全自動彎管設計參數

多模式彎管機的全自動動作包括以下步驟:

(1)彎管機接受中控系統指令,產生彎管程序文件。

(2)彎管機裝管完畢后執行自動彎管程序。

(3)彎管機開模,夾頭自動行進到模具外安全值,并自動行進到最低層位置。

如需彎管機完成上述完全自動的步驟,管段的設計長度需滿足一定的條件,其中最重要的一個因素就是需保證彎管進行最后一個彎時,夾頭的送進位置不能進入彎模區,否則,彎制最后一個彎管時夾頭和管材將會自動分離。夾頭不能自動完成步驟3,需要人工使用工具從高處將彎管拆卸。

根據彎管機的行程得出全自動彎管的設計參數,設計參數包括前夾長、中間夾長和后夾長,滿足此參數后可以完全實現彎管機自動進給、自動彎管、自動卸管的動作。

2.2 先焊后彎管路設計參數

先焊后彎是一種新型的自動焊接和彎管工藝,采用自動二氧化碳氣體保護焊進行法蘭、套管附件的焊接,再利用彎管機對帶附件管材進行彎管。

新型彎管機彎管的設計長度需考慮夾具和夾頭的影響。使用彎管機進行先焊后彎需同時滿足以下2個條件:

(1)前夾設計長度需考慮到法蘭和下一級彎模的干涉,法蘭到起彎點的長度需超過下一級彎模。

(2)后夾在進行最后一個彎送進時不能進入模具區域,彎管弧長加后夾直管段的長度超過模具后夾長度即可。

3 彎管機工具參數的設定

為了控制成品彎管、先焊后彎彎管的工藝質量,需要對工具進行合適的選型,以滿足不同的管材標準要求。

3.1 芯棒參數

采用2D彎管時,芯棒對于控制成品彎管的工藝質量,如褶皺、橢圓度和減薄率起到重要作用。芯棒連接在芯桿上,使用前后2臺同步電機左右移動,軸向采用液壓缸頂伸,芯棒和管材間隙配合。不同的間隙對工藝質量產生不同的影響:若間隙過小,芯棒外徑的上偏差大于管材內徑的下偏差,芯棒不能伸入管孔;若間隙過大,芯棒對彎管的支撐加強作用將減小,使得工藝質量難以控制。

對國標和美標材料進行大量彎管試驗后的試驗結果表明:當芯棒外徑≤0.114 m時,芯棒間隙應控制在1 mm內;當芯棒外徑>0.114 m時,芯棒間隙應控制在2 mm內。

3.2 法蘭夾具

先焊后彎工藝需要彎管機更換規格繁多的夾具進行夾持,降低了彎管機的夾持效率。本工藝設計出一套組合夾具,見圖2,每套組合夾具可對4~5種法蘭進行夾持。

圖2 彎管機組合法蘭夾具

經過設計和選型,設計出6套夾具對彎管機范圍內符合國標和美標標準的近40種法蘭進行夾持,極大提高了先焊后彎的效率。

3.3 法蘭夾具夾緊工藝

根據彎管夾頭的形狀將法蘭夾具設計為四半式,裝入法蘭后閉合夾頭進行夾持。夾持試驗中發現大尺寸的長重管段很難夾住,將夾頭液壓缸夾持壓力調整到140 MPa最大值后,長重管段仍會發生不能夾緊、下垂的現象。通過測量發現,當法蘭的外徑處于負公差時,夾具閉合后夾頭和夾具的外徑存在間隙,因此導致不能夾緊法蘭。

根據測量結果制作2.5、3.0、3.5 mm厚的活動墊片安裝在夾頭和夾具之間,以應對不同的法蘭外徑負公差。試驗結果表明:2.5 mm厚的墊片可以滿足大多數法蘭的夾緊要求,少部分負公差較大的法蘭可使用3.0、3.5 mm厚墊片。

4 彎管材料參數的設定

4.1 管材的制作公差參數

制作公差主要包括管材的外徑公差和壁厚公差,控制管材的制作公差能有效控制成品彎管的制作精度和工藝質量。管材的公差越高,制作成本也越高。為了既可控制管材制作成本,又能控制管材制作精度,選定管材的制作公差參數見表1。通過實測結果驗證,該公差參數能將精度和質量控制在工藝范圍之內。

表1 管材制作公差參數表

4.2 管材的彎曲延伸參數

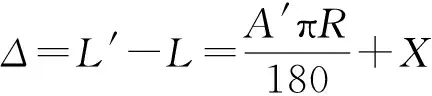

不同標準的管材對應不同的彎曲延伸參數。延伸參數是控制成品彎管制作精度的關鍵參數,包括彎管的回彈角度、延伸量和延伸尺寸等。量取彎管回彈角′后,使用下列公式估算延伸參數:

式中:為彎管延伸量;為彎管理論弧長;′為回彈后的彎管弧長;為延伸量理論和實測差值;為彎管的延伸率;為彎管半徑。

將計算后的延伸參數輸入彎管機補償軟件后,進行二次樣管制作,進一步驗算延伸參數的準確性。

經過試彎得出各管材所有規格的延伸參數后,將延伸參數輸入彎管機補償軟件,補償后的彎管尺寸精度均達到了彎管工藝質量要求,即每邊的封閉尺寸誤差控制在±3 mm內。

5 結論

在使用德系數控彎管機裝配智能線的過程中,對彎管工藝參數進行設計和選型,通過試驗得出如下結論:

(1)合理選擇彎管設備運行參數,可以控制所有彎管的工藝質量,同時保證設備安全運行。

(2)根據彎管設備開發的6套夾具,可以對彎管機范圍內符合國標和美標要求的近40種法蘭進行夾持,極大地提高了先焊后彎的效率。

(3)通過彎管工藝參數優化并控制管材的精度和延伸參數,實現了先焊后彎和全自動彎管工藝,成品彎管的精度、質量均滿足標準要求。