300 MW電站煤粉鍋爐耦合摻燒生物質的CFD數值模擬

趙小軍,王學斌,孫錦余,薛東發

(1.南電能源綜合利用有限公司,廣東 廣州 510670;2.西安交通大學 熱流科學與工程教育部重點實驗室,陜西 西安 710049)

0 引 言

近年來,碳達峰、碳中和已被納入國家整體的戰略布局,而可再生能源的利用將是實現雙碳目標的必由之路。我國生物質資源產量極其豐富,且可利用總量約為一次能源的1/3,是僅次于煤的一次能源。氣化和直燃技術是目前生物質利用的2種重要模式,后者由于經濟、高效的優勢已在國內外得到廣泛推廣。生物質灰中含有大量堿金屬,通常與煤混燃以減少爐內結渣、高溫腐蝕等風險,同時可以利用現存的燃煤設備,大大降低初期投資成本。RüDIGER等[1]在0.5 MW 燃燒爐內開展生物質與煤的混燃試驗,研究了生物質粒徑、混燃比例、空燃比等因素對爐內NOx排放以及燃盡率的影響,發現混燒比例低于20%工況均能實現整體燃盡率大于99%,而生物質作為再燃燃料對于NOx還原作用顯著增強。MUN等[2]對550 MW耦合摻燒生物質的鍋爐進行了經濟分析,發現生物質中水分與熱值是影響鍋爐效率的主要因素。AGBOR等[3]對北美生物質混燃項目進行了回顧,指出生物質相比煤含有更少量的S和N元素,與煤混燃能有效降低NOx和SOx的排放。LU等[4]采用可視化技術對0.5 MW爐內摻燒生物質的火焰穩定性進行了研究,發現摻燒生物質的火焰更明亮,火焰溫度比純燒煤工況更高,而由于生物質水分高、粒徑大,各混燒工況存在不同程度的著火延遲。我國最具代表性的是十里泉發電站[5],采用附近回收的秸稈為生物質燃料,采用了多套磨煤系統,示范結果較為成功。WANG等[6]在寶雞電廠的300 MW煤粉爐中開展了生物質摻燒試驗,以霉菌生物質顆粒作為原料實現了與煤的耦合摻燒,該系統不需要額外的生物質磨粉,結果表明摻燒生物質后爐內運行穩定,NOx排放大幅降低。

近年來國內外學者也開展了眾多生物質與煤摻燒的數值模擬工作,為生物質燃料在大型電站鍋爐中的耦合摻燒提供參考。LVAREZ[7]等在小型沉降爐中的模擬結果表明,生物質與煤的耦合摻燒能顯著提高爐內的綜合燃燒性能,即隨著生物質摻燒比例的增加,爐內最高溫度降低,NOx排放也顯著降低,且在富氧燃燒模式下摻燒生物質能實現CO2負排放;ZHANG等[8]利用小型的IFRF NO.1試驗臺開展數值模擬研究,發現摻燒生物質使得爐內平均溫度更低,溫度場更均勻;王俊等[9]采用渦耗散模型對660 MW機組開展了生物質摻燒研究,探究了燃料直徑、生物質射入位置等因素對爐內燃燒及污染物排放的影響。劉家利等[10]綜述了大型燃煤電站鍋爐摻燒生物質的研究進展,得到了摻燒比例在15%以下較為經濟的結論。然而,針對生物質摻燒比例、送風溫度等參數對于爐內燃燒情況的影響仍有待討論。

筆者對300 MW電站煤粉爐內耦合摻燒生物質進行了數值模擬研究,采用陜北地區分布廣泛的榆林煤和麥稈作為燃料,重點討論了生物質摻燒比例、送粉溫度等對于爐內參數的影響,以期為生物質在實際爐內的摻燒提供借鑒。

1 模型及設置

1.1 爐膛結構參數和燃料特性

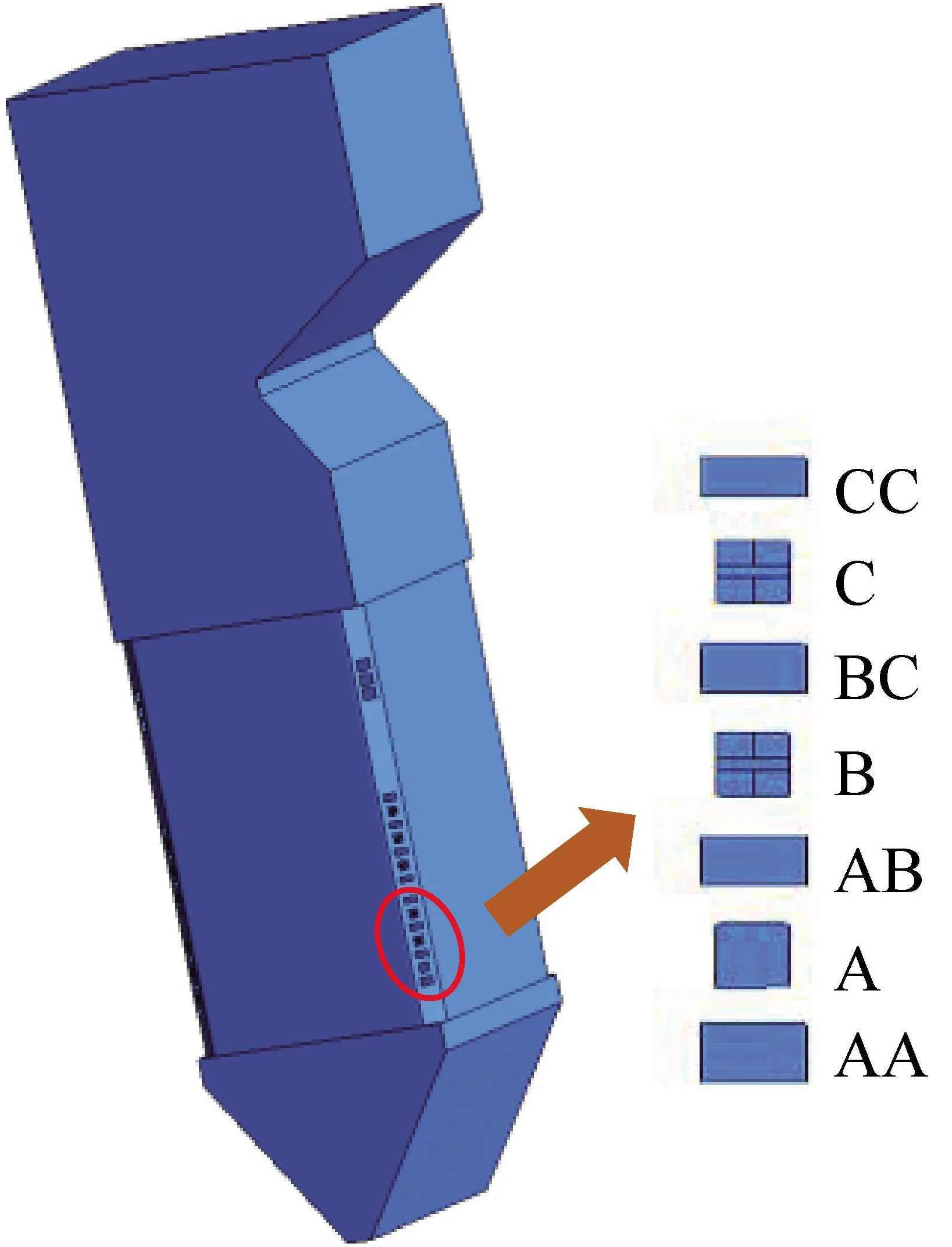

本數值模擬工作在某300 MW四角切圓鍋爐中展開。該鍋爐采用π型布置,本研究僅限于對爐膛燃燒部分。圖1展示了針對該爐膛簡化后的幾何建模。其中爐膛總高度約為55 m,燃燒器區域剖面尺寸寬為13.5 m,長14 m。

圖1 鍋爐幾何結構Fig.1 Furnace geometry

該煤粉爐的一次風與二次風噴口采用交叉布置,并配有3層SOFA風噴口。燃燒器分2組,每組燃燒器采用3個一次風噴口和4個二次風噴口交叉布置。其中一次風口用單個字母標出,二次風由2個字母標出,SOFA單獨標出。由下至上的噴口分別為AA、A、AB、B、BC、C、CC、DD、D、DE、E、EF、F、FF、SOFA1、SOFA2、SOFA3。其中生物質將從B、C兩個燃燒器中送入爐膛,通過調節2個燃燒器的生物質送粉量來改變生物質的摻燒比例。

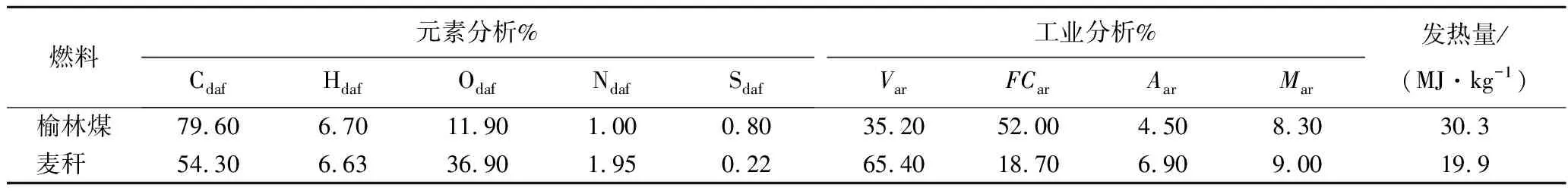

榆林煙煤在陜北地區分布廣泛,是十分優質的動力用煤。小麥則是我國北方地區重要的農作物,麥稈廢棄物資源十分可觀。因此,本數值模擬選擇以上2種原料進行研究,燃料的工業分析、元素分析見表1。

表1 燃料元素分析及工業分析

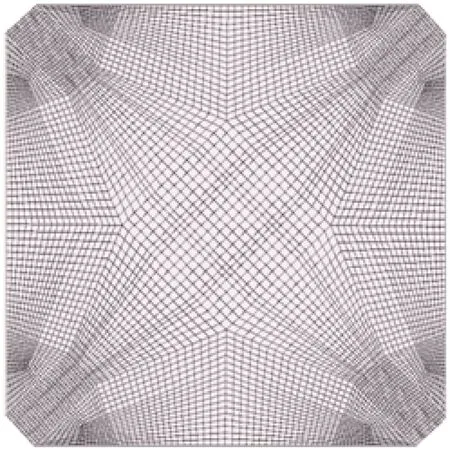

1.2 幾何模型建立及網格劃分

實際鍋爐內部結構十分復雜,有必要進行合理的簡化和假設。本模型中,布滿受熱面的鍋爐壁面可簡化為恒溫壁面,燃燒器統一簡化為矩形噴口以降低收斂難度[11]。

本模型采用六面體的結構化網格實現剖分,爐膛劃分為3個區域,分別是冷灰斗區、主燃區以及爐膛上部區域。其中主燃區的網格剖面如圖2所示。經網格無關性檢驗,最終采用剖分數量為183萬的網格開展后續的數值模擬工作。

圖2 主燃區網格剖面Fig.2 Mesh section of main combustion zone

1.3 計算方法和模型設置

固體燃料在爐內的燃燒過程涉及多個物理化學過程及相互耦合作用[12]。在大型煤粉爐內的數值模擬研究中,高溫煙氣在爐內的流動狀態可視為湍流,本研究中采用標準的k-ε模型對爐內流動進行求解[13];大型電站鍋爐內的顆粒相占氣相的比例一般不足10%,因此可以采用離散相模型描述顆粒運動,即采用歐拉法對連續相進行求解,而采用拉格朗日法對離散相進行求解。煤和生物質顆粒在噴入爐膛前經磨煤機磨制,粒徑較小,符合顆粒內部溫度均勻的等溫假說條件。而前人對燃燒生物質顆粒的研究結果也表明,當顆粒小于幾百微米時,顆粒內部的熱質傳遞行為并不顯著,對于顆粒的燃燒過程影響很小[14]。

固體燃料在爐內經歷揮發分釋放和燃燒、焦炭燃燒和燃盡等過程。而生物質和煤在燃燒過程中的相關過程可能具有顯著的差異性。在本文模擬過程中,煤揮發分的釋放采用雙競爭模型[15],焦炭消耗采用擴散/動力模型;而對于生物質,其本身揮發分含量更高,且更易揮發,麥稈的揮發分釋放模擬采用了YIN等[16]提出的動力學參數,活化能A=1.9×103kJ/mol;目前國內學者對于生物質焦炭的燃燒模擬常采用煤焦的相關參數,然而生物質內部的焦炭更容易著火和燃燒,本文采用Intrinsic 模型對生物質焦炭燃燒進行描述。以上2種焦炭消耗模型均可由方程(1)控制[17]:

(1)

其中,mp為煤粉顆粒的質量;Ap為顆粒表面積;ρ、R、T∞、Yox、Mw,ox分別為顆粒表面氧化劑的密度、通用氣體常數、焦炭反應溫度、氧氣質量分數與相對分子質量;D0為氧化劑的擴散系數;ω為Arrhenius 形式的動力學速率。描述焦炭燃燒的擴散/動力模型與Intrinsic模型的主要區別在于ω項,后者進一步考慮了氧氣在煤焦孔隙內的擴散作用。描述生物質焦燃燒的動力學參數參考文獻[18],其中控制質量擴散的系數為5×10-12,控制動力反應的指前因子和活化能分別為0.66 和7.48×104J/mol,焦炭孔隙率為0.4,平均孔半徑為1.6×10-6mm。

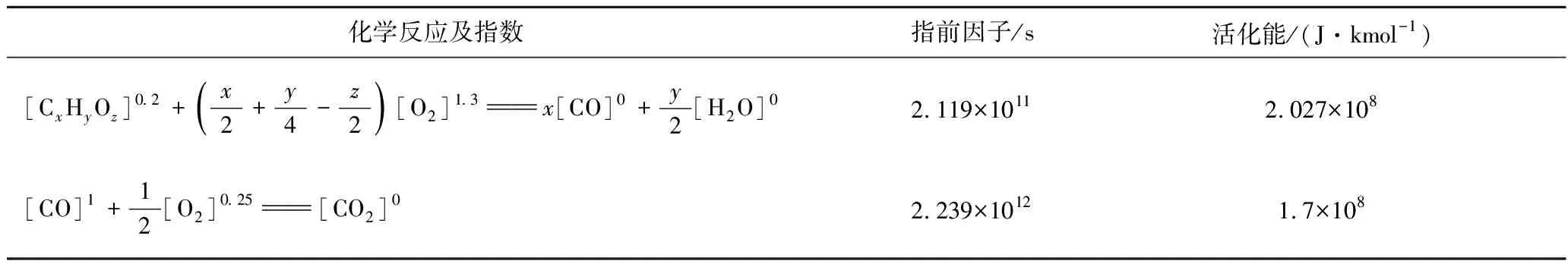

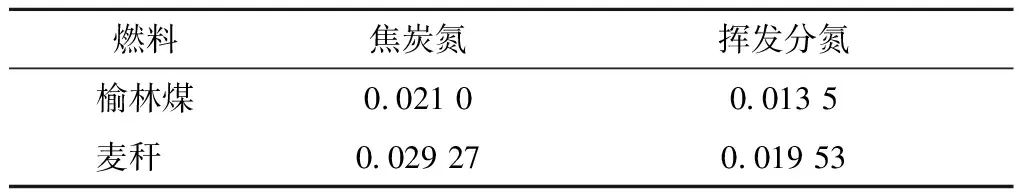

數值模擬過程中,生物質和煤的揮發分通常假設為單一組分,因此參照WANG等[18]工作并根據元素守恒,假設揮發分組成為CxHyOz,進一步采用有限速率模型,對揮發分在湍流中的燃燒進行計算。本研究煤和生物質的揮發分組分分別為C1.65H3.29O0.36與C1.02H2.53O0.88。假設其燃燒過程是中間產物為CO的兩步反應,相關反應的動力學參數見表2。模擬中采用WSGGM模型對三原子氣體的吸收系數進行求解,該模型相對于譜帶模型形式簡單,被廣泛應用在鍋爐燃燒領域[19]。采用離散坐標法(DO模型)對爐內的輻射作用進行建模。由于N元素在煤中含量相對可燃基占比很小,在計算熱態場的過程中常不考慮N元素的轉化,而爐內NOx生成的計算實際是基于收斂熱態場的后處理過程。本研究同時考慮燃料型NOx和熱力型NOx。根據工業分析和元素分析數據,假設焦炭氮在煤和生物質燃料中占比分別為0.7[20]、0.3[21],可得到氮元素在燃燒過程中的遷徙分配,見表3。

表2 氣相反應方程

表3 燃料氮占比

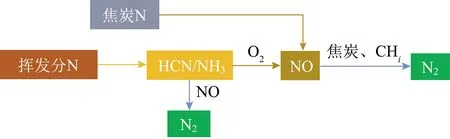

燃料N可直接氧化為NO,或先轉化為HCN和NH3等中間產物,進一步被氧化為NO。而NO可經焦炭、碳氫化合物還原為N2。本模型中用到的N轉化路徑如圖3所示。LVAREZ等[22]認為煤的揮發分N直接轉化為HCN,而生物質的揮發分N以NH3的形式釋放,焦炭N則直接轉化為NO。模型中熱力型NOx由方程(2)~(4)控制,動力學參數參考HANSON等[23]的研究成果:

圖3 模型中的N轉化路徑Fig.3 Path way of N element in the model

(2)

(3)

(4)

最終的模擬結果采用CFD-POST進行后處理,得到爐內詳盡的流動和燃燒細節。

1.4 模擬工況與邊界條件

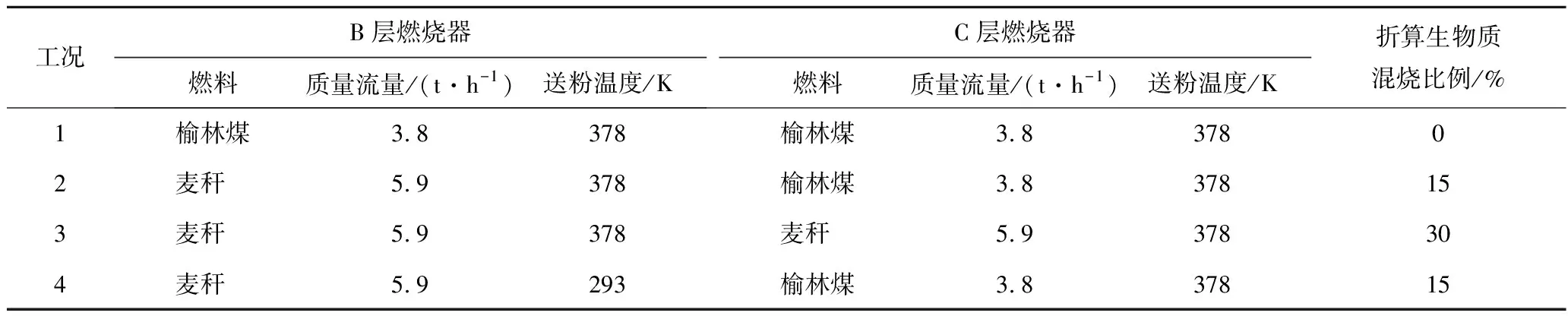

對該鍋爐燃料中生物質的混燒比例和送粉溫度的變工況進行模擬,研究不同工況下爐膛內溫度場、各組分濃度、顆粒和焦炭濃度分布的結果。模擬鍋爐額定設計參數,按照燃料的理論燃燒空氣量約為1.00∶1.15送入空氣助燃。生物質從B層或C層燃燒器送入。不同工況及對應的參數見表4。不同工況下應保證輸入爐膛的輸入熱量不變,因此需要在計算時依據燃料的發熱量,并且通過調整B層與C層送入生物質的質量流量來改變摻燒比例。

表4 數值模擬采用工況參數

2 鍋爐耦合摻燒生物質模擬結果及分析

2.1 生物質摻燒比例的影響

研究了不同生物質摻燒比例對溫度場、物質組分分布和焦炭濃度的影響,工況1、2、3分別為煤粉純燒、生物質15%混燒、生物質30%混燒。

2.1.1溫度場

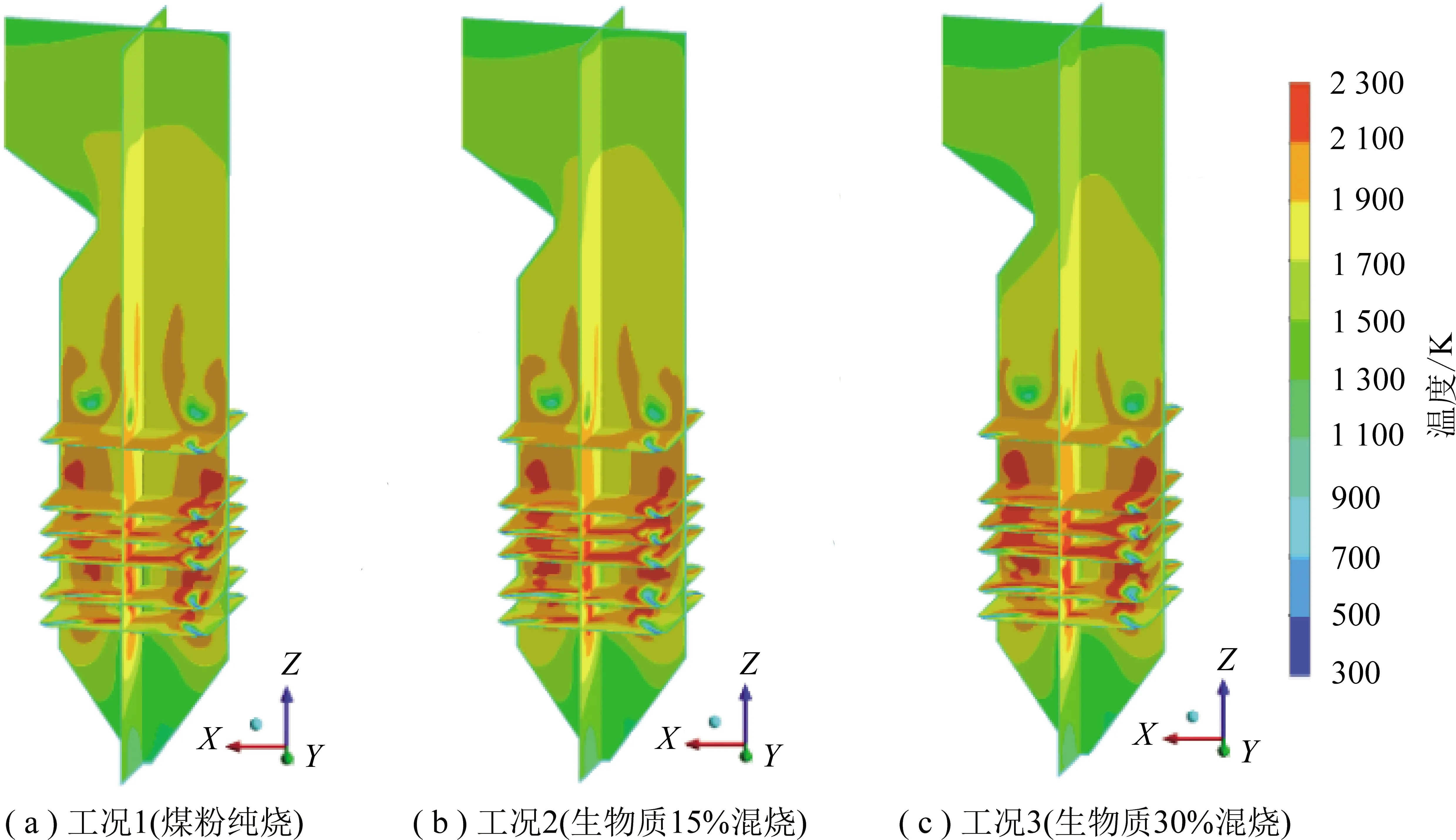

圖4為不同工況下爐膛內溫度場分布。

圖4 不同工況下爐膛內溫度分布云圖Fig.4 Temperature distribution in furnace under different conditions

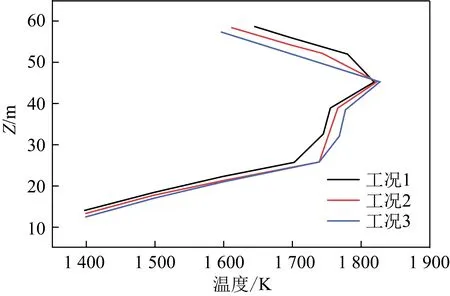

可見各工況下爐膛內著火和火焰充滿程度較好。從爐膛底部到爐膛頂部,爐膛內溫度先升高后降低。對比不同工況可以發現隨著生物質摻燒比例的增加,燃燒器附近區域的局部溫度稍有升高,原因在于生物質在燃燒初期受熱釋放大量揮發分,且生物質焦由于密度更低使得著火特性優于煙煤,導致燃燒初期燃燒熱釋放更劇烈,噴口附近溫度更高;結合爐膛中心溫度變化(圖5)可知,隨著生物質摻燒比例的增加,爐膛中心最高溫度位置基本不變,而爐膛主燃區域和冷灰斗區域的溫度略有升高,而爐膛上部區域的溫度較低。經分析,主要原因在于生物質比例增加,主燃區的燃燒得到強化,使得主燃區對冷灰斗區域的傳熱增強,冷灰斗區域的平均溫度相應升高。而在爐膛上部區域,由于燃料燃盡提前,燃料在該區域的放熱減少,導致該區域的平均溫度顯著降低,出口煙溫隨之降低。對爐內溫度的統計表明,與純燒煙煤的工況相比,摻燒30%的工況爐內平均溫度降低約40 K,說明整體爐內溫度場更加均勻。

圖5 不同生物質摻燒比例下爐膛中心溫度的變化趨勢Fig.5 Variation of temperature distribution in furnace center under different co-firing ratios

2.1.2組分濃度分布

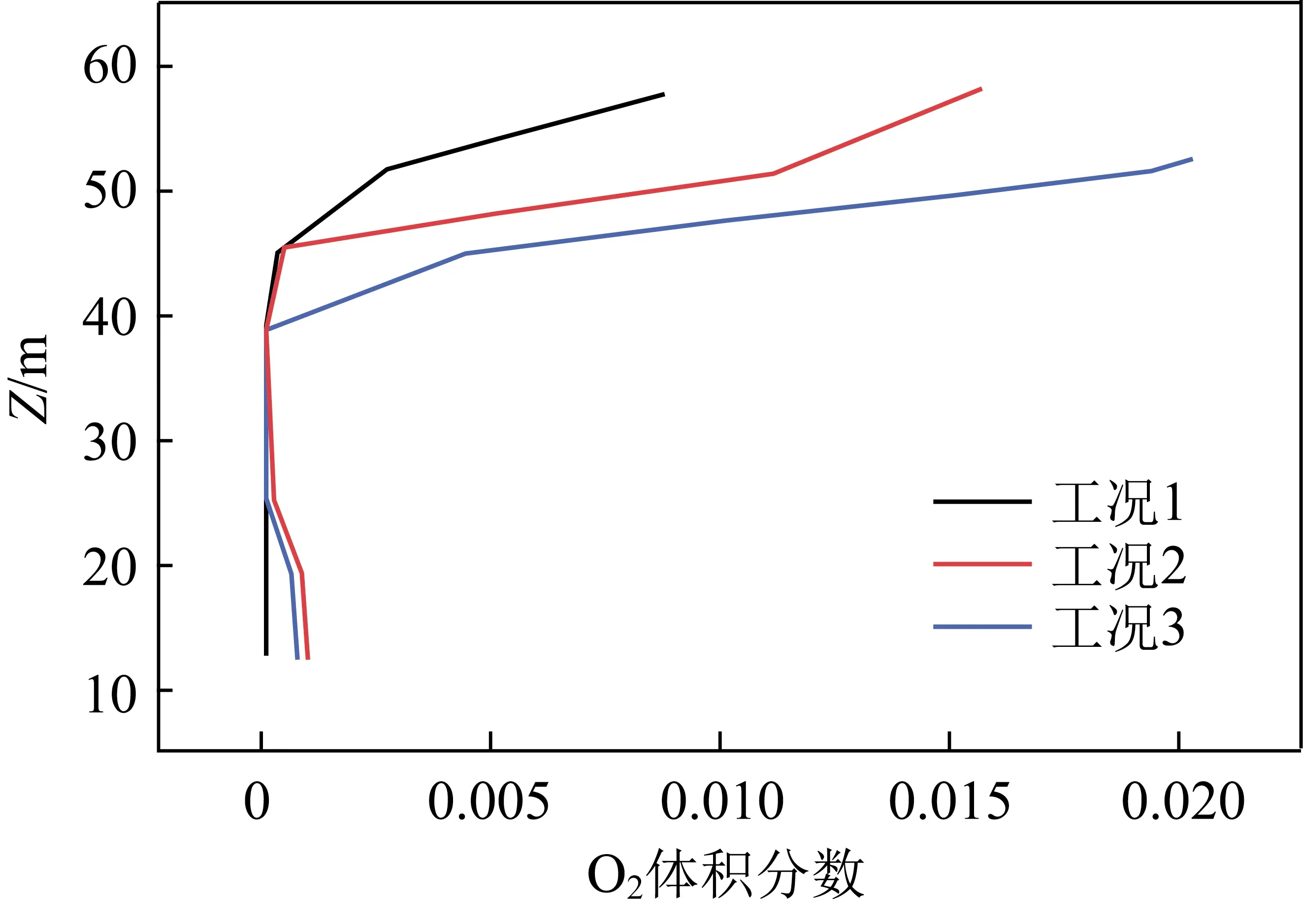

1)O2體積分數分布。O2體積分數的變化能很好地反映爐內燃燒和煙氣流動情況。圖6為爐膛中心O2體積分數隨高度的變化趨勢。可以看出,不同工況下爐膛主燃區域O2體積分數最低,冷灰斗區域的O2體積分數在摻燒更高比例的生物質后明顯提高。而燃盡風噴入后,爐膛中心O2體積分數不斷上升。隨著生物質摻燒比例的增加,爐膛內的燃燒反應集中在了爐膛燃燒器附近,而生物質中氧元素含量更高,單位輸入熱量條件下需要的氧量更低,導致爐內的平均氧氣含量相對更高。

圖6 不同生物質摻燒比例下爐膛中心氧氣濃度的變化趨勢Fig.6 Variation of oxygen concentration in furnace center under different co-firing ratios

2)CO2體積分數分布。圖7為不同工況下的CO2體積分數的分布,隨生物質摻燒比例增加,爐膛出口處CO2體積分數基本一致,但在爐膛燃燒器區域以及部分冷灰斗區域,CO2體積分數明顯增加。

KARAMPINIS等[24]研究表明,生物質揮發分高,在燃燒器附近,揮發分可以充分脫出并參與燃燒過程,因此其燃燒反應速度大于煤粉作為燃料的燃燒反應速度,CO2在燃燒初期釋放水平提高,導致主燃區消耗O2速度提高,從而導致主燃區CO2體積分數相應升高,而燃盡區域的CO2生成減少,因此在爐膛出口處CO2體積分數在不同工況下基本一致。

3)CO體積分數分布。圖8為爐膛中心CO體積分數沿爐膛高度的變化趨勢。可以看出爐膛中心CO體積分數隨高度增加而先增后減。從冷灰斗開始不斷上升,在燃燒器附近達到最高點,之后逐漸降低。隨著生物質摻燒比例增加,爐膛內CO體積分數在各處均明顯下降。分析認為,生物質具有更好的著火和燃燒特性,隨著生物質摻燒比例的增加,主燃區燃燒強度提高,CO燃燒速率顯著增大,使得摻燒生物質的工況下主燃區CO體積分數水平較純燒煤的工況減半。

2.1.3焦炭質量濃度分布

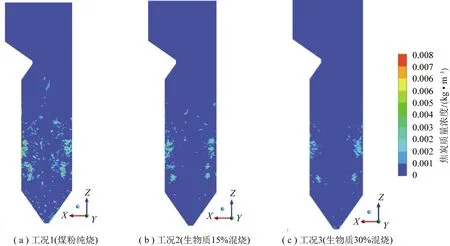

各生物質摻燒比例下爐內焦炭的燃盡情況如圖9所示。

圖9 不同工況下爐膛內焦炭質量濃度分布云圖Fig.9 Char distribution in furnace under different conditions

可知未燃盡炭主要分布在爐膛中部區域和冷灰斗區域。燃料經一次風噴口進入爐膛,進一步與二次風混合沿切圓軌跡燃燒,一部分由煙氣攜帶至冷灰斗區域,使該區域形成缺氧環境。其中較大顆粒的焦炭有可能會與冷灰斗壁面碰撞進而沉積下來,一部分也可以隨著氣流再次回到主燃區和爐膛上部進行燃盡。

對比不同工況下的爐膛內焦炭質量濃度分布,可以發現隨生物質摻燒比例增加,爐膛內部整體焦炭質量濃度顯著降低,爐膛內焦炭分布較高的區域逐漸收縮。分析認為,隨生物質摻燒比例增加,燃料整體的揮發分含量更高,燃料著火位置提前,并向噴口移動。

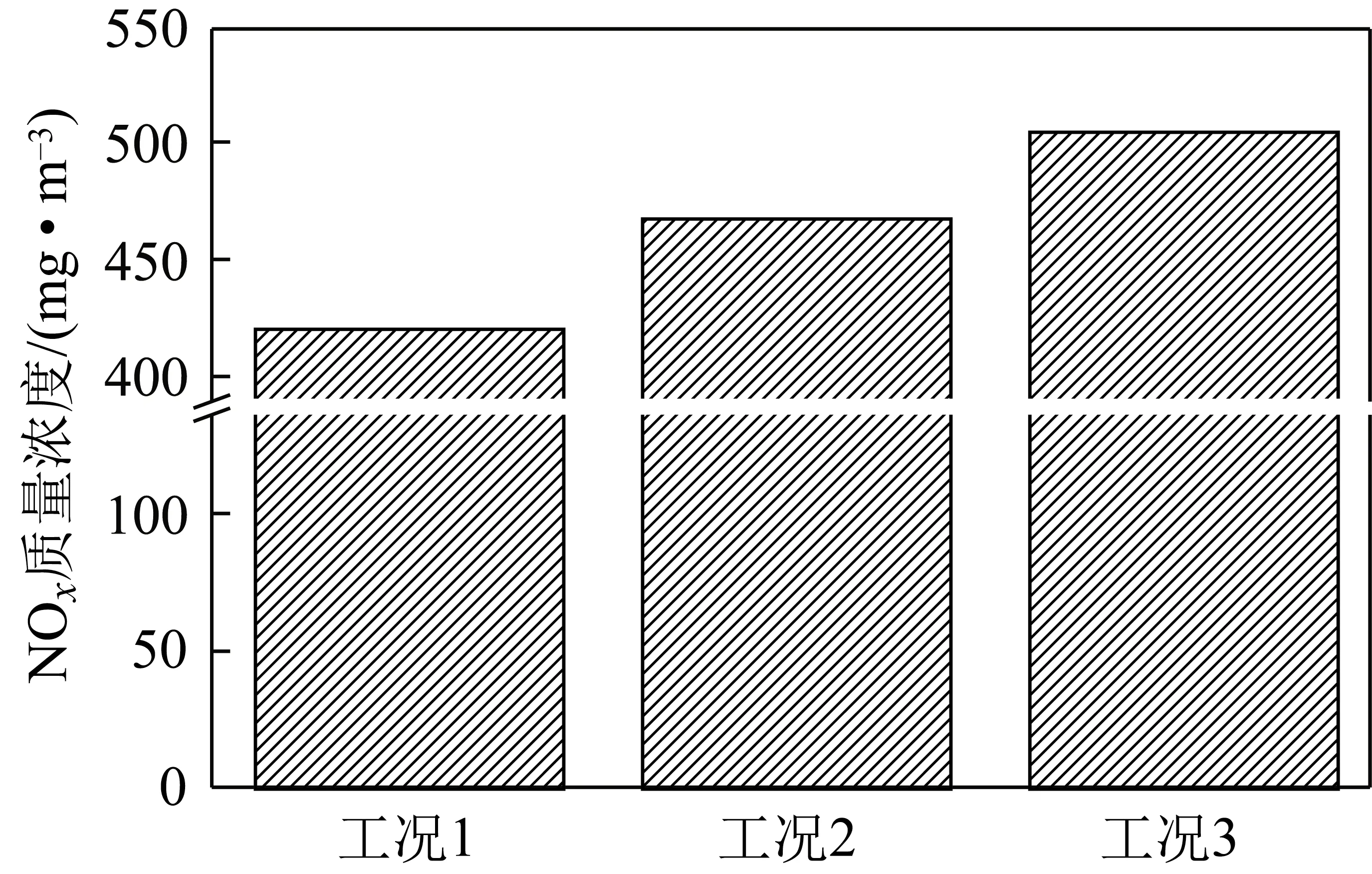

2.1.4NOx排放

NOx排放指標是燃煤機組運行調控的重要依據。生物質與煤的物理化學性質具有顯著差異,生物質摻燒將顯著影響爐內NOx生成規律。一般認為,相比煤,生物質中含有更少量的N元素,進而導致燃燒過程中NOx生成減少。而本研究中生物質的N元素含量是煤的2倍。

圖10對比了不同工況條件下爐膛出口NOx排放規律,可知純燒煙煤的爐膛出口質量濃度達420 mg/m3,而隨著生物質摻燒比例的增加,NOx出口質量濃度呈增加趨勢,摻燒30%生物質時NOx排放質量濃度提高約20%。分析認為,生物質比例提高使得輸入到爐內的燃料N含量相應提高,而爐內沿程O2體積分數提高、焦炭質量濃度降低使得燃料型NOx生成增加。且燃燒初期更高的燃燒強度也促進了NOx的轉化。因此,燃煤機組摻燒生物質應綜合考慮燃料的物理化學屬性,才能達到預期的效果。

圖10 NOx出口排放質量濃度Fig.10 NOx emissions at furnace outlet

2.2 送粉溫度的影響

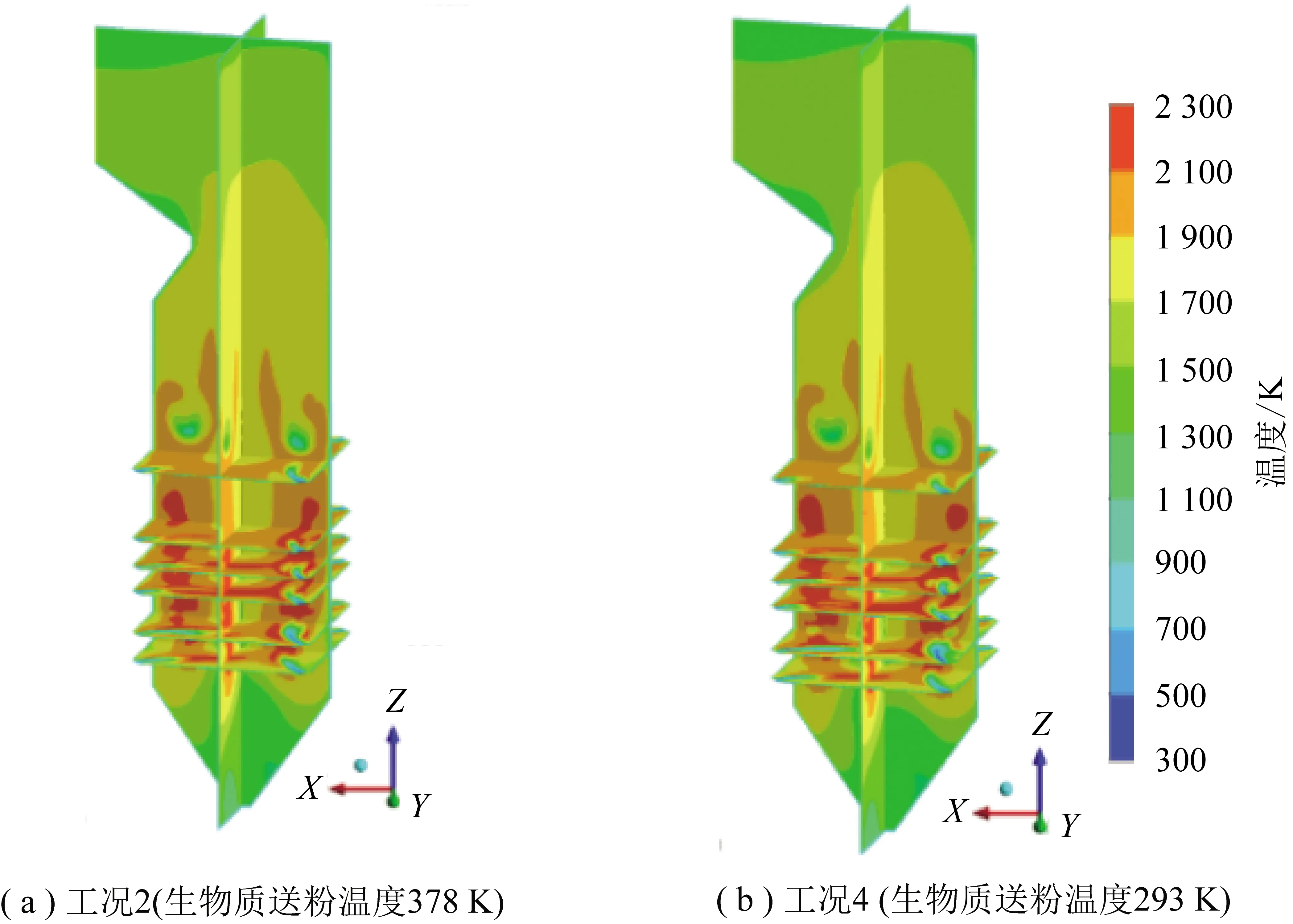

生物質送粉溫度關乎機組的安全和經濟效益。實際輸送生物質一般選擇常溫空氣送粉或與煤粉一次風溫相同的熱風送粉。討論生物質送粉溫度為378和293 K兩個工況時,對溫度場、物質組分分布和焦炭濃度分布的影響。其中,工況4相較工況2而言改變了B、C層燃燒器送入生物質的溫度,工況2、4溫度分別為378、293 K。

2.2.1溫度場

工況2與工況4的溫度分布云圖如圖11所示,可以發現僅改變2層送粉溫度對爐內溫度分布影響不大,且主要集中在燃燒器區域。隨著爐膛由下層到上層燃燒的不斷發展以及新燃料的噴入,在至煤粉噴口附近,2個工況溫度場基本無差異。

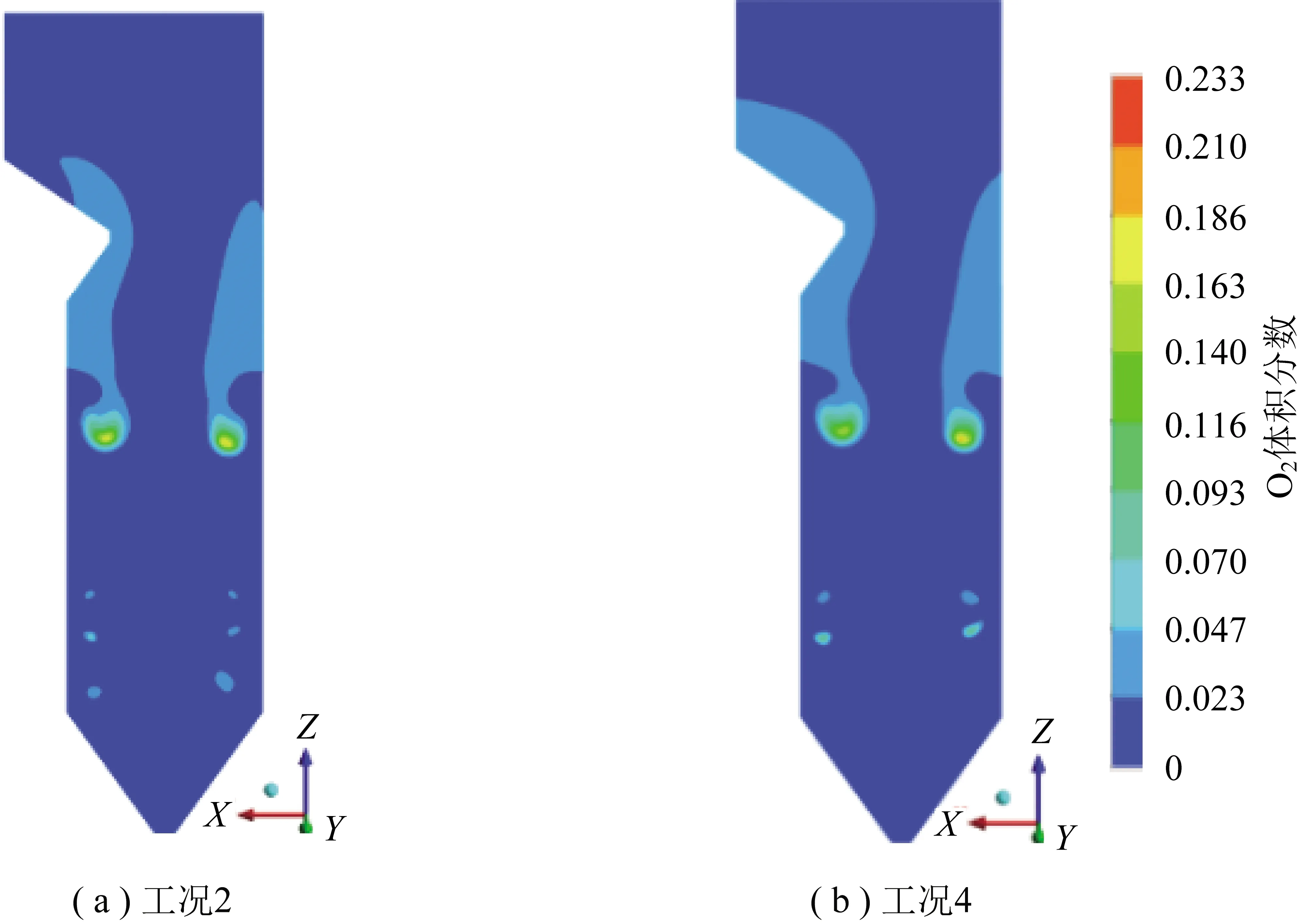

2.2.2物質組分濃度

1)O2體積分數分布。不同工況下爐膛內O2濃度分布云圖如圖12所示。可知2者的O2體積分數分布幾乎保持一致,但工況4的O2在出口位置稍有升高,可以認為是較低的送風溫度85 ℃一定程度上降低了爐內的燃盡情況,但在可控范圍內。

圖11 不同工況下爐膛內溫度分布云圖Fig.11 Temperature distribution in furnace undervaried conditions

圖12 不同工況下爐膛內O2濃度分布云圖Fig.12 O2 distribution in furnace under different conditions

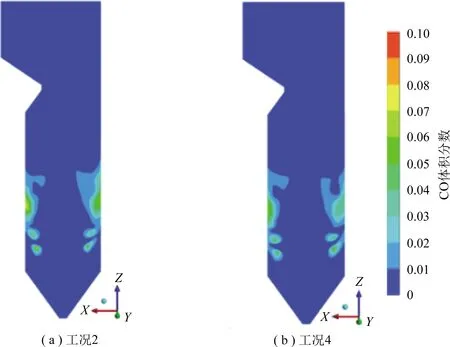

2)CO與焦炭濃度分布。不同工況條件下爐膛內CO濃度分布云圖如圖13所示。由圖13可知2個工況下CO體積分數分布接近,在燃燒器附近的小范圍區域內工況2的CO體積分數略高于工況4。這是由于較低的送粉溫度使爐膛內溫度在噴口附近略有下降,局部燃燒溫度下降,在一定程度上阻礙了CO生成,CO體積分數在燃燒器區域降低,相應的CO2體積分數隨之升高。同時也發現隨著生物質送粉溫度的改變,爐膛內焦炭濃度分布情況并未發生明顯變化。

圖13 不同工況下爐膛內CO濃度分布云圖Fig.13 CO distribution in furnace under different conditions

降低生物質送粉溫度并未顯著影響后續燃燒過程中溫度、組分參數,因此可以適當降低一次風溫度,避免生物質在輸送過程中發生自燃,確保生物質送粉系統的安全。

3 結 論

1)在300 MW大型四角切圓煤粉爐上開展了針對生物質摻燒比例的變工況數值模擬,摻燒比例分別為0、15%、30%。數值模擬結果表明:生物質摻燒能夠顯著降低爐膛內平均溫度水平,并且使得爐膛內燃燒更柔和。隨著生物質摻燒比例的增加,爐膛內O2消耗量逐漸降低、CO和焦炭濃度逐漸降低,生物質中的N元素含量高使得NOx質量濃度有所增加。

2)在該爐上同時開展了針對生物質送粉溫度的變工況數值模擬,數值模擬結果表明:降低生物質送粉溫度能降低爐內燃燒強度,出口O2體積分數略升高,燃燒器區域CO體積分數降低,其余參數基本維持不變。

3)生物質送粉溫度降低約80 K對爐膛內部各參數影響不顯著,在生物質混燒的工程中可適當降低生物質自燃的風險,不會對爐內燃燒穩定性及鍋爐燃燒效率造成顯著影響。