一種火工品生產安全風險監控方法的研究

張弦弦,劉治紅,梁海洋

(中國兵器裝備集團自動化研究所有限公司 智能制造事業部,四川 綿陽 621000)

0 引言

火工品具有受外界刺激后易產生燃燒或爆炸的特點,因此在生產過程中涉及的安全風險因素多,對操作人員素質和技能要求高。目前國外多數制造企業已實現了作業過程的自動化,安全風險管控的數字化及智能化,極大地推動了企業生產安全管理體制、組織體系、標準規范、風險防控方法、生產工作方式等的改變,保障了生產向集成、自動、柔性、綠色、高效方向發展;而國內多數制造企業由于自動化生產設備少,數字化、智能化制造技術仍處于起步階段,生產安全管控標準和業務流程多以傳統的人工管控為主,存在勞動力需求數量大、勞動強度高、生產效率低、現場安全管控難度大、易出現安全事故等問題[1]。

1 研究目的

本研究方法以某企業火工品生產線為研究對象,解決該生產線存在的安全危險因素多、表征不全面、采集實時性差、分析決策滯后等一系列問題,通過識別、分析出其生產過程中存在的安全風險及危險因素,采用安全評估建模、傳感網絡布局、自動化遙操作、三維可視化監控等技術實現生產過程危險因素的全方位、全要素、全時段在線監控,提高火工品生產本質安全度,見圖1。

圖1 某生產線存在的安全問題及技術需求

2 設計思路

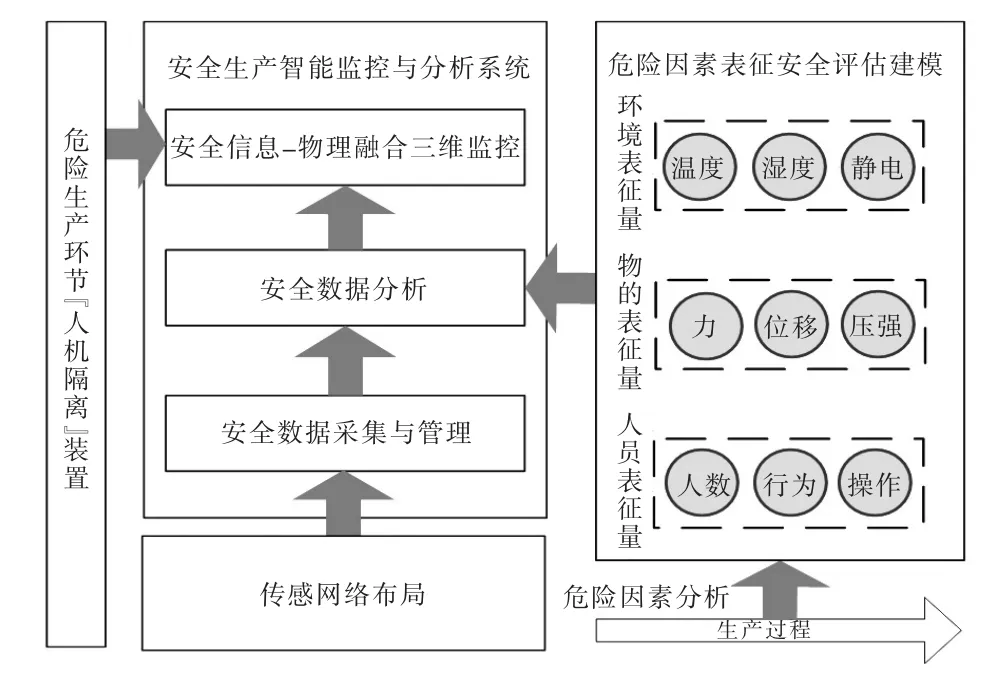

面向火工品生產安全風險監控方法包括以下四大部分:

(1)全面、綜合地分析生產過程中的危險因素,對危險因素進行識別及表征,建立安全要素數字化模型。

(2)對生產現場進行傳感網絡布局設計與優化,采用傳感器對生產過程中的危險因素進行實時感知。

(3)設計關鍵生產環節“人機隔離”裝置,降低由于人為失誤、違規操作等行為導致安全事故發生的概率,同時實現機械化操作,解決產品質量一致性差的問題。

(4)結合具體的工藝過程,設計安全生產智能監控與分析系統,進行生產安全數據的采集與管理、安全數據分析與決策、安全狀態三維實時監控、安全報警聯動處置,實現生產過程中危險因素及時有效的預警,見圖2。

圖2 總體設計思路

3 實現方法

3.1 危險因素表征及安全評估建模

火工品生產現場存在大量的危險源,有人的因素、物的因素、環境因素和管理因素。人的因素指人員的身體狀況、文化程度、是否進行違規操作等;物的因素主要指物料和設備的安全隱患,如物料的爆炸性、設備設計的合理性、保護設施的完好率等;環境因素是指物料擺放情況、加工現場的照明、溫濕度、噪音等因素;管理因素指安全組織機構、安全管理制度等。四類因素相互關聯,互相影響,表征困難。因此,需要根據危險因素表征特點進行全方位、全要素、全時段安全風險實時感知。

危險因素表征與建模技術根據企業安全風險管控的經驗、知識,對生產過程中存在的危險源進行識別、分析后,形成危險因素表征數據庫,為數據采集、分析、監控奠定基礎。對安全風險進行評估,建立安全數字化評估模型,并與采集到的安全風險數據進行實時匹配,預測可能發生的危險情況及相關概率,實現生產危險環節狀態的實時跟蹤。模型內嵌到安全生產智能監控與分析系統中,實現整個生產過程危險源的可識、可控[2]。

3.1.1 基于主成分分析法進行危險因素表征識別

利用主成分分析法降維的思想,通過多元統計和矩陣分析,將多個危險因素轉換為對生產過程影響最大的少數幾個綜合指標,剔除影響較小的危險因素。

3.1.2 基于層次分析法進行安全評估建模

首先采用層次分析法對安全信息進行分層管理,形成危險因素分層結構樹。如第一層為物的因素u1、人的因素u2等,u1的第二層有危險物質u11、設備設施u12等;u11的第三層包括火災危害性u111、靜電危害性u112等以此類推。

再對安全因素指標根據不同專家的經驗按權重賦予一定的分值,從而建立不同安全因素之間的量化關系。如:權重為重要,分值賦予100分,一般賦予75分,相關賦予50分等。

最后在危險因素分層結構樹的基礎之上,通過安全評估專家經驗得到的定量關聯程度值,建立基于最低級別安全因素量化表征的安全評估模型,見圖3。

圖3 基于表征量的分析評估模型示意圖

3.2 傳感網絡布局

在生產線的重要工序上增加監控溫濕度、氣壓、光照度、粉塵等的傳感器,進行安全風險的數字化采集,并創建傳感網絡實現人員、物料、設備、環境等生產數據及安全數據的互連互通。通過傳感網絡,將傳感器自動獲取的各類信息,傳輸至數據中心,為危險因素分析提供實時數據。

傳感網絡布局后,一方面針對車間布局、生產線安置、生產流程和環境干擾因素等現場因素構建生產現場網絡環境模型;一方面針對RFID網絡、無線傳感器網絡和以太網等異構網絡,構建網絡模型[3]。并針對網絡擁塞、路由服務質量和網絡覆蓋等方面對傳感器節點進行仿真設計,以便優化傳感網絡。

3.3 危險生產環節“人機隔離”裝置

設計多自由度機械臂,使之處于無人化的運行環境;在現有的生產工藝基礎上,研究適合于遙控機械臂生產的工藝流程;建立遠程三維監控平臺,生產監管人員在異地對機械臂進行遠程監控。滿足企業自動化遙操作生產的需求,增強生產過程安全性,見圖4。

圖4 機械臂遠程三維監控平臺示意圖

3.4 安全生產智能監控與分析系統

在危險因素表征模型和傳感網絡布局的基礎上,安全生產智能監控與分析系統實時獲取生產現場安全數據,根據安全評估模型進行綜合分析,實現危險環節狀態的實時跟蹤與預警,并在可視化監控平臺上進行分析結果的動態展示。安全生產智能管控與分析系統的組成見圖5,主要包括:安全數據采集系統,實現安全數據的采集、處理、分發及存儲;安全數據分析系統,建立生產危險狀態辨識方法及識別算法,通過數字化安全風險評估模型評估當前的生產安全狀態并輔助處置決策;安全狀態三維監控系統,實現生產過程安全風險狀態的實時監控、安全預警和高效聯動處置。

圖5 安全生產智能監控與分析系統組成

3.4.1 安全數據采集

安全數據采集包括基于傳感器網絡的環境數據采集,基于條碼標識的物料信息采集,基于人員身份識別卡的人員身份信息采集,基于視頻的違規操作信息采集以及人員靜電防護、門禁監控采集等。通過溫濕度傳感器、標簽、人員身份卡、視頻、靜電防護設備以及相關信息采集設備,結合二維碼信息技術、圖像識別分析技術以及射頻信息技術對生產過程中涉及到的人員、物料、設備、環境等危險因素狀態進行采集。

人員的安全數據采集,重點針對生產過程中出現的不符合安全要求的操作行為、危險區域同時出現的人數、人員的身份信息及是否穿戴勞動護具、是否消除人體靜電等數據進行采集;物料的安全數據采集,重點針對在制品在生產過程中的受力、位移、當量,以及存放位置等參數進行采集;設備的安全數據采集,重點針對設備運行狀態、接地電阻等參數進行采集;環境的數據采集,重點考慮生產現場工作溫度、濕度、粉塵、光照強度等數據進行采集。

按照生產現場防靜電、防爆等特殊要求,根據危險因素特點設置各類安全數據的采集周期、頻率、格式,通過對異構數據的解析,實現各類數據的同步采集與處理;綜合應用實時、非實時數據庫,結構化、非結構化數據庫等,構建安全數據倉庫,實現安全數據的分類、分級存儲。

3.4.2 安全數據處理

采集到的生產現場安全數據具有多源、多模態、異構等特性,且在實際采集過程中可能會遇到采集對象缺損、污損以及采集數據、評估數據、真實數據不對等問題,為了保證各項數據的質量,需要對采集方法進行優化,對采集到的數據質量進行判定修正,剔除異常數據。

采集優化方法包括:采用全方位同步技術進行圖像優化;利用數據冗余算法提高糾錯等級;采用射頻防碰撞算法防止數據誤讀漏讀;采用數據填補算法進行數據清洗[4]。

3.4.3 安全數據分析與決策

根據企業安全風險管控的先驗知識,建立安全數字化評估模型。從數據中心獲取生產現場實時數據,根據安全評估模型進行環境、人員、物料、設備等綜合危險指數的綜合分析。通過對相關表征量的發展趨勢進行匹配、計算,預測可能發生的危險情況及相關概率,構建一套預警評估機制,評估現場是否需要進行處置,如何處置,由此實現由安全分析數據驅動的輔助處置決策[5]。

3.4.4 安全信息-物理融合安全三維可視化監控

由于生產環境復雜,眾多的安全數據源于安全因素難以通過簡單的方式直觀的呈現,因此需要建立三維生產線虛擬場景作為平臺,融合經綜合分析后的安全實時信息進行安全監控。

生產線建模:根據仿真建模技術,運用“軟件與硬件仿真集成”的整體思路,基于“模型仿真——模擬執行——現場監控反饋”的仿真邏輯,建立三維生產線虛擬場景。

安全信息——物理融合:由實時安全數據驅動場景模型對象屬性,建立人員、物料、設備、環境等危險因素與仿真模型的關聯關系,從而實現三維模型與真實設備同步。

三維可視化顯示:利用安全態勢圖標庫,融合安全數據分析結果形成安全態勢信息,采用三維場景模型與安全態勢信息集成技術,進行安全態勢全局可視化顯示,實現生產安全實時監控。

3.4.5 安全聯動處置

當監控系統接收到安全態勢報警、預警信息時,一方面將該信息推送到現場報警系統進行燈光、聲音報警,提醒操作人員發生危險;一方面進行安全聯動處置。采用安全預警事件預案模擬推演技術進行態勢推演,判斷危險等級、定位故障原因,針對不同級別的預警響應作出不同的處置方案,如對人的誤操作警告、人員疏散等的執行等,并將該異常事件的解決方案推送給管理人員進行處置,便于進行安全態勢的掌控[6]。當危險排除后,重新將安全等級調整到閾值范圍內。

異常處理方案包括:

(1)通過對車間現場的廣播,對人員已經發生或者有可能發生的危險行為進行干預;對于其他更加嚴重安全事件,可撤離車間人員。

(2)針對車間設備已經發生的故障和危險,管理人員通過下發控制指令遠程停機,并聯系設備管理人員進行處理;對于可能發生的故障和危險,通過管理人員進行判定,再進行針對處置。

(3)對于環境原因已經發生或可能發生的危險,管理人員通過有線網絡控制對安防設備進行遠程操作,調整環境參數至要求范圍,以確保車間安全生產。

4 結束語

本文提出一套火工品生產安全風險監控方法,特點是能實現火工品生產過程中安全風險的“感、聯、知、控”。能通過對人員、物料、設備、環境等安全風險的全面梳理和覆蓋監控,實現生產過程安全風險的全面感知;通過對安全風險數據采集、分析、主動預警,提醒安全人員及時處置,控制安全風險進一步演變為安全事件,及時將事件消滅在萌芽狀態,實現生產過程安全風險的可控;建立生產過程安全風險數據,全面記錄生產過程人員、物料、設備、環境等安全風險的產生、報警、消除的過程,實現安全事件的可查。

該方法在增強高危產品生產的本質安全度、提升企業數字化智能化水平、推動制造業轉型方面具有很好的參考價值。但在研究過程中,傳感網絡布局優化是個難點,需要根據各制造企業的生產環境、安全風險防控要求等進行具體的分析,才能更好的實現企業安全生產風險監控。