基于Flexsim的扭桿生產線仿真分析研究

郝慧慧,馬 濤,張 鵬,趙文軍,劉文忠,馮美喜,武 絡

(特種車輛及其傳動系統智能制造國家重點實驗室,內蒙古 包頭 014032)

0 引言

Flexsim是美國Flexsim Software Products公司基于OpenGL技術開發的一款通用離散事件系統仿真軟件,可以方便地建立生產線模型并通過仿真進行效能評價[1]。目前多用在生產線仿真研究[2-4]、車間調度優化研究[5-6]、物流系統建模研究[7],也有部分維修故障仿真方面的研究[8-9]。

運用Flexsim,對扭桿熱處理前后生產線工藝流程建立了仿真模型,通過對現行的作業內容、工時和作業人員等數據進行仿真測試,得到了產線生產能力、設備利用率。通過分析給出了優化建議,生產線建設決策者可根據優化建議綜合考慮后對生產線布局及工藝流程進行優化,以達到提高生產線產量及設備利用率的目的。論文所用的研究方法為扭桿生產企業提供了借鑒,具有一定的工程應用價值。

1 扭桿熱處理前后生產線作業流程分析

扭桿是特種輪式車輛懸掛系統的重要零件,整體需求量大。其剛性、疲勞強度、綜合機械性能等直接影響車輛行走指標和整車安全性能。

1.1 扭桿熱處理前生產線

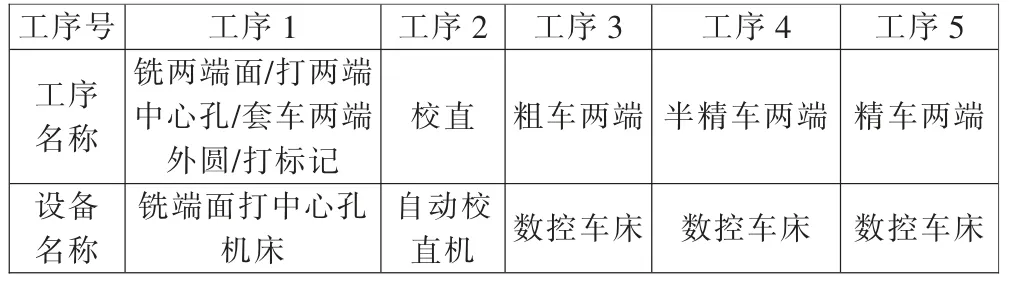

扭桿熱處理前生產線工藝流程是鍛造→銑兩端面/打兩端中心孔/套車兩端外圓/打標記→校直→粗車→半精車→精車,設備組成包括1臺銑端面打中心孔機床、1臺校直機、3臺數控車床、1套龍門桁架物流系統,由龍門式桁架系統完成扭桿自動上下料及過程轉運,加工工藝流程如表1所示。

表1 加工工藝流程表

人員配置方面,將銑兩端面、打中心孔、套車外圓、打標記、校直工序由1人進行操作和監控;粗車、半精車、精車工序由另1人進行操作和監控;兼職輔助管理人員1人,共由3人完成整體生產線加工任務。

1.2 扭桿熱處理后生產線

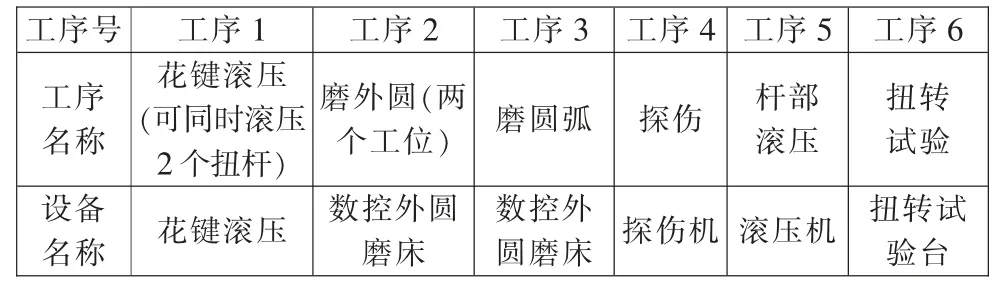

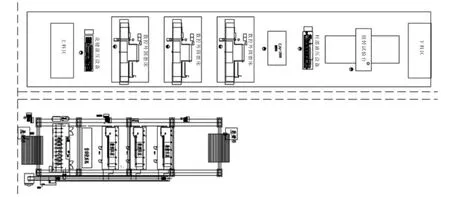

扭桿熱處理后生產線工藝流程是花鍵滾壓→磨外圓→磨圓弧→探傷→桿部滾壓→強扭,生產線布局采用直線式布置,設備組成包括1臺花鍵滾壓設備、3臺數控外圓磨床、1臺探傷機、1臺桿部滾壓設備、1臺扭轉試驗臺、1套龍門桁架物流系統,同樣由龍門式桁架系統完成扭桿自動上下料及過程轉運,加工工藝流程如表2所示,扭桿生產線布局如圖1所示。

表2 加工工藝流程表

圖1 扭桿生產線平面布局簡圖

2 扭桿生產線仿真模型建立

2.1 仿真目標

以降低制造成本、優化資源配置和提高制造效率為出發點,依據扭桿生產線布局、制造過程和物流過程,建立效能評估仿真模型,在項目論證的同時,運用數字化仿真手段分析、驗證項目預期技術指標的合理性,為生產線改造項目論證和實施提供技術支撐。

2.2 仿真模型創建

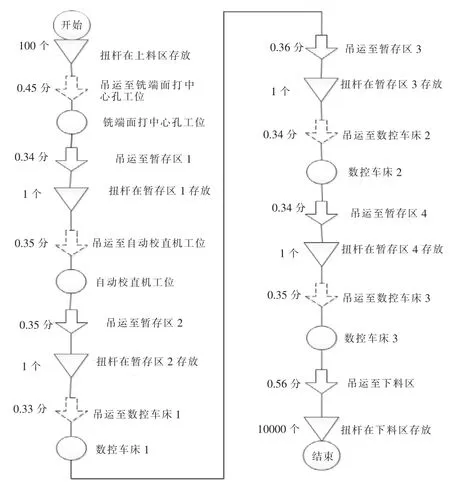

為了更好地描述生產線工藝流程、更準確地創建仿真模型,分別繪制了扭桿熱處理前及熱處理后生產線工藝流程圖,其中熱處理前生產線工藝流程圖見圖2。

圖2 扭桿熱處理前生產線工藝流程圖

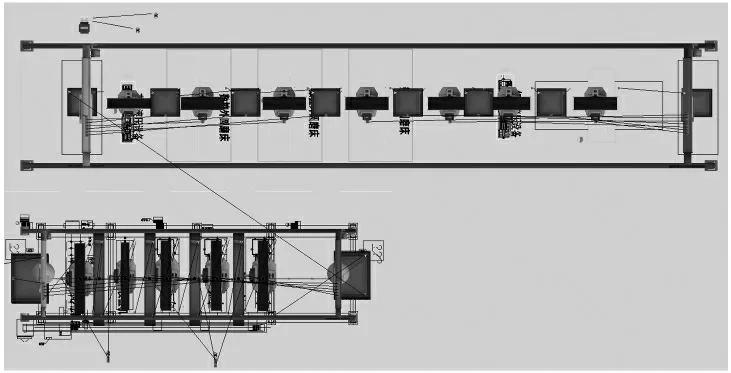

本文所使用的計算機硬件設施為惠普Z800工作站,能滿足Flexsim的運行要求,運用Flexsim7.5.4 版本創建模型。按照生產線的實際布局情況建立仿真模型。首先在模型中添加所需的實體模塊,扭桿由Source實體產生;所有加工、試驗工位由處理器Processor定義;中間存放區由Queue對象定義;操作人員由Operator實體定義;龍門桁架起重設備由Crane實體代替,由于同跨起重設備仿真過程中易出現碰撞現象,對Crane實體定義了碰撞邏輯,規避了碰撞現象的發生。最后,依照生產線的工藝流程圖采用對應的連接方式連接各個實體模塊,根據收集的系統數據設置了實體模塊的參數,根據邏輯規則編制了邏輯代碼,最終構建的仿真模型見圖3。

圖3 扭桿生產線仿真模型

3 仿真結果分析

3.1 仿真模型運行時間

仿真模型共運行118200min,即118200min/60min=1970h,按國家標準單班制,日常無加班,周六日雙休。

3.2 扭桿熱處理前生產線仿真結果

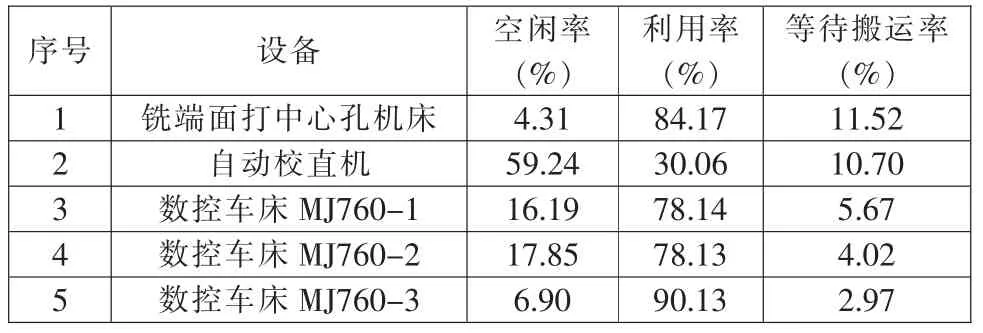

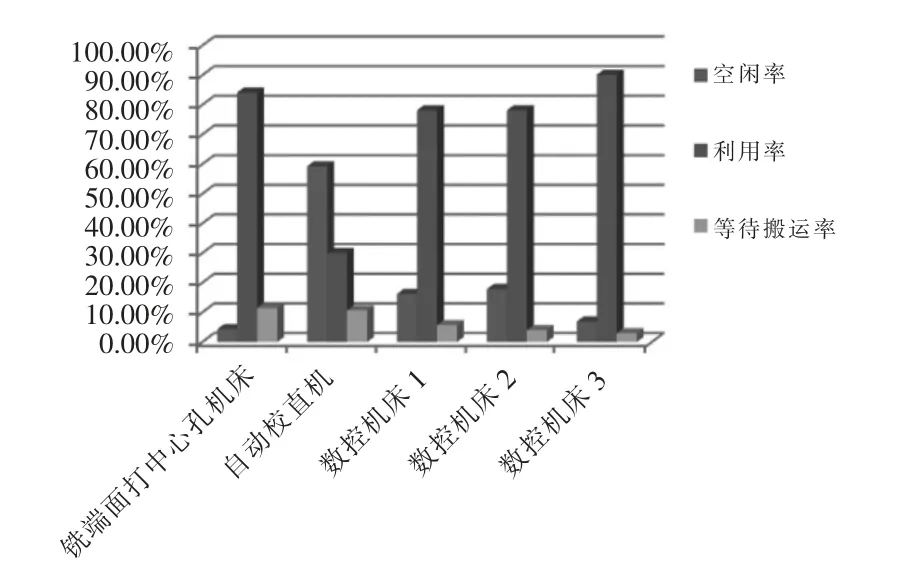

扭桿熱處理前生產線仿真結果見表3。

表3 扭桿熱處理前生產線各工位設備狀態分析

由表3及圖4可知,扭桿熱處理前生產線五個主要設備的平均利用率為72.13%,其中利用率最高的是數控車床MJ760-3,利用率約90.13%,利用率最低的是自動校直機,利用率僅30.06%,原因是該工序工時與其它工序工時相比短大約3倍。

圖4 生產線各工位設備狀態柱狀圖

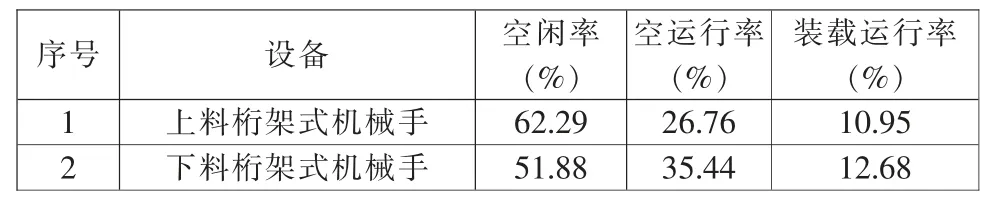

由表4可知,扭桿熱處理前生產線的兩臺龍門桁架物流系統的利用率分別為37.71%、48.12%,利用率雖不高,但是為了滿足產量的需求,并考慮設備可能存在的故障問題,所以不能做減量調整。

表4 扭桿熱處理前生產線物流設備狀態分析

3.3 扭桿熱處理后生產線仿真結果

扭桿熱處理后生產線仿真結果見表5。

表5 扭桿熱處理后生產線各工位設備狀態分析

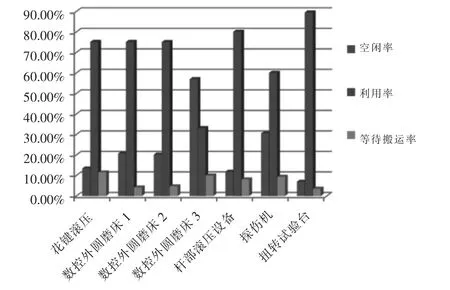

由表5及圖5可知,扭桿熱處理后生產線七個主要設備的平均利用率為69.71%,其中利用率最高的是扭轉試驗臺,利用率約89.52%,利用率最低的是數控外圓磨床3,利用率僅33.07%,原因是該工序工時與其它工序工時相比小很多。

圖5 生產線各工位設備狀態柱狀圖

由表6可知,扭桿熱處理后生產線的兩臺起重設備的利用率分別為52.09%、50.83%,為了滿足產量的需求,并考慮設備可能存在的故障問題,所以不能做減量調整。

表6 扭桿熱處理后生產線物流設備狀態分析

4 結論

扭桿熱處理前生產線的銑端面打中心孔工序(即工序1)和精車兩端工序(即工序5)是瓶頸工序,建議對其進行工藝優化,通過仿真優化得出,使其工序時間盡可能縮短至13min,可使扭桿熱處理前生產線年產量提高10.9%。

扭桿熱處理后生產線在桿部滾壓工序(即工序5)和扭轉試驗工序(即工序6)存在瓶頸,需要進行優化,優化思路是優化工藝縮短工時,或者增加工位,比如可以考慮增加1~2臺扭轉試驗臺,通過仿真優化得出,若增加1臺扭轉試驗臺可使產量提高1.76倍,若增加2臺扭轉試驗臺產量會提高2.3倍。若增加1臺桿部滾壓設備及2臺扭轉試驗臺,則年產量能提高2.61倍。