大慶油田化學驅分層注入技術現狀與發展趨勢

朱振坤 李海成 高光磊 馬珺喆 李建云 舒紅宇

1.中國石油大慶油田有限責任公司采油工程研究院;2.黑龍江省油氣藏增產增注重點實驗室

20世紀50年代,美國等國家首先開始了化學驅分層注入技術的研究,但由于開發成本較高、安全環保嚴格、缺乏理論支撐等原因,該技術長時間停留在室內實驗及現場試驗階段[1-2]。大慶油田化學驅提高采收率技術始于20世紀70年代初,于90年代中期開始工業化推廣應用,已成為世界上應用化學驅油規模最大的油田,產量連續20年超過千萬噸。化學驅分層注入技術已成為大慶油田保持高產穩產的重要技術手段[3-6]。

多年來,化學驅分層注入技術為滿足大慶油田不同階段的開發需求,經過不斷的技術發展,形成了較為成熟的注聚工藝體系,在整體上取得了較好的開發效果[7]。1991-1998年,大慶油田開展了聚合物驅籠統注入技術工業性現場試驗,平均提高采收率超過 12%[8];1999-2003年,在化學驅提高采收率技術取得巨大成功的基礎上,段宏等[9-10]研發了聚合物驅同心分注技術,通過投撈同心節流芯實現了聚合物驅分層流量的控制;2004-2009年,在借鑒水驅橋式偏心分注技術的基礎上,裴曉含、李建云等[11-12]研發了聚合物驅分質分壓技術;2010年至今,劉崇江、唐俊東等[13-14]研發了適應二、三類油層2~7層化學驅全過程一體化分注技術。大慶油田的化學驅分注技術,無論從技術水平還是應用化學驅提高采收率技術規模上,都已達到了國際領先水平。

筆者對上述大慶油田已成熟應用的化學驅分注技術的適用性、工藝管柱實現方式、現場應用效果進行了詳細的介紹,分析了目前大慶油田化學驅分注技術現場應用面臨的問題,并對適用于大慶油田的化學驅分注技術進一步的發展進行了展望分析。

1 化學驅分注技術

近年來,隨著化學驅技術的工業化推廣應用,化學驅分注技術發展迅速,技術水平不斷提高,較好地改善了化學驅效果。針對不同開發階段需求,大慶油田發展的化學驅分注技術,可分為同心分注技術,偏心分質分壓分注技術和全過程一體化分注技術。

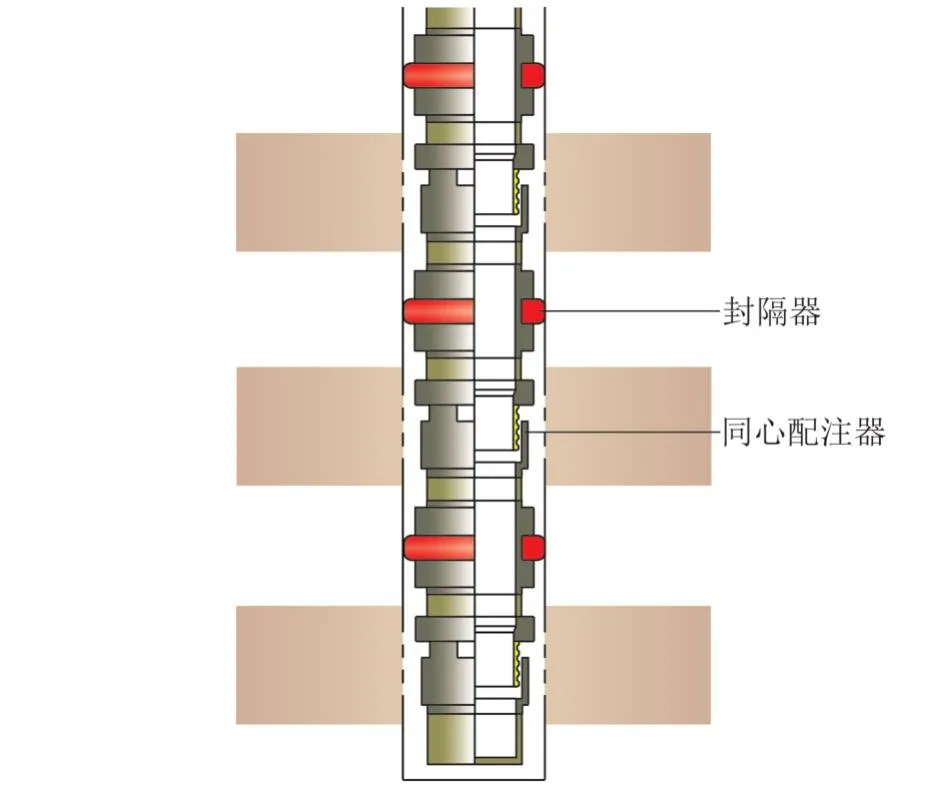

1.1 同心分注技術

1999-2003年,為了改善大慶油田化學驅籠統注入面臨的油層縱向非均質性強、注聚開發過程中聚合物易沿高滲層竄流等問題,研發了適應一類油層2~3層聚合物驅同心分注技術[15],其井下管柱由封隔器和同心配注器等井下工具組成,采用非集流存儲方式測試,如圖1所示。每個層段均下入配注器,在同一壓力系統條件下,通過鋼絲投撈調節配注器的節流芯,控制分層注入量,達到分層配注的目的。與籠統注聚相比,同心分注技術實現了化學驅分注技術的“從無到有”。該項技術單層注入量20~150 m3/d,最大控制壓差 3.0 MPa,聚合物溶液的黏損率小于4.0%。在大慶油田應用1 008口井,大港油田、勝利油田、吉林油田應用36口井。現場資料表明,分層后吸入層數比例由54.0%上升到63.8%,吸入厚度比例由75.6%上升到85.9%,分注效果顯著。

圖1 化學驅同心分注工藝Fig.1 Concentric layered injection process in chemical flooding

1.2 偏心分質分壓分注技術

2004-2009年,為了滿足大慶油田滲透率低、配注量低、層間差異大的二類油層細分注入需求,在借鑒水驅偏心分注技術的基礎上,研發了適應二類油層2~5層的偏心分質分壓分注技術(如圖2所示,其中1 200萬、800萬、600萬為聚合物分子量)[16-17]。井下管柱采用單管偏心形式,測試方法采用非集流存儲,主要結構包括偏心配注器、壓力調節器和封隔器等部分。工作原理為封隔器將油層分隔開,根據層段的性質下入不同壓力調節器,控制該層段的注入壓力,調節層段注入量。該項技術首次實現了同井分層注入量與分子量的雙重調節,在70 m3/d流量范圍內分子量調節范圍可達到20%~50%,最大節流壓差1.5 MPa。壓力調節器在70 m3/d流量范圍內,最大節流壓差可達到3.5 MPa,聚合物溶液黏損率小于8%。該分注技術現場應用近800口井,分質注入后,與正常分層注聚井對比,層數比例由68.2%提高到73.9%,厚度比例由73.9%提高到80.9%,油層動用得到改善。

圖2 化學驅偏心分質分壓分注工藝Fig.2 Eccentric separate mass, separate pressure and layered injection process in chemical flooding

1.3 全過程一體化分注技術

2010年至今,隨著開發對象逐漸轉向薄差油層,為了滿足化學驅精細開發的需求,在緩解層間矛盾的同時,降低開發成本,研發了適應二、三類油層2~7層化學驅全過程一體化分注技術。井下管柱采用偏心結構,與常規偏心結構基本相同,可滿足化學驅多層分注的需要,同時無需更換管柱即可實現空白水驅和后續水驅全過程分注,一趟管柱滿足油田不同開發階段開發需求。如圖3所示,該技術通過封隔器將油層分隔開,各注入層段配有偏心注聚器,化學驅溶液通過壓力調節器控制注入壓力后進入到高滲透油層,通過環形降壓結構節流元件降低化學驅溶液黏度損失,實現分壓注入;化學驅溶液通過分子量調節器調節分子量后進入到中低滲透油層,特殊結構設計的分子量調節元件可在保持較低壓力損失條件下獲得高剪切率,實現分質注入[18-19]。最大節流壓差2.5 MPa,流量70 m3/d時黏損率8.2%,測試工藝與水驅兼容,投撈、驗封、流量測調全電控,采用非集流電控直讀方式測試。目前該技術現場應用超過15 000井次,儲集層儲量動用程度提高12%,已成為大慶油田主體分注技術。

圖3 化學驅全過程一體化分注工藝Fig.3 Integrated layered injection process in the whole process of chemical flooding

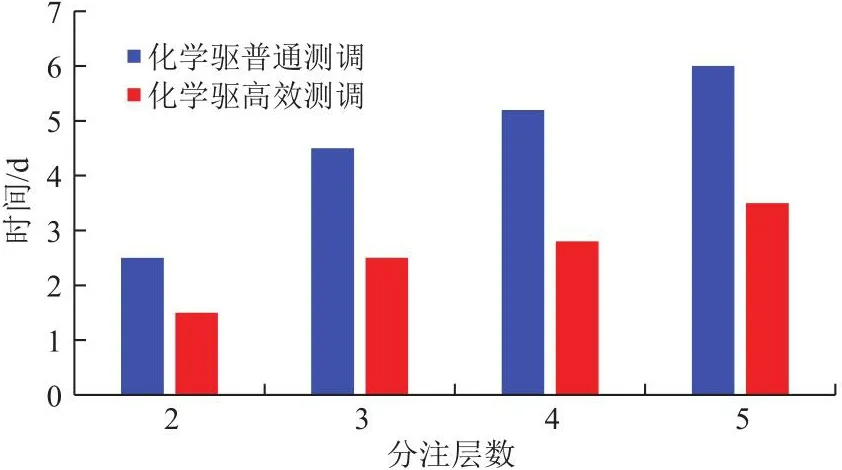

1.4 配套電動直讀高效測調技術

2014年至今,化學驅分注已進入規模化推廣應用階段,隨著開發的不斷深入,分注井數逐年升高,測試工作量不斷增加,且由于化學驅井測調周期較水驅更短,進一步加大了測試工作量和測試壓力,而傳統的鋼絲測調技術單井測試時間較長,測調效率需進一步提高。隨著智能控制技術和機電一體化技術的發展,大慶油田研發了適用于化學驅分注井的電動直讀高效測調技術。該工藝主要由封隔器、可調壓力調節器、可調分子量調節器等井下工具組成[20-22]。鋼管電纜攜帶直讀電動測調儀下入目的層與可調裝置對接,地面控制系統根據井下測調儀測量數據對井下裝置進行調節,實現分層流量調節的目的。該技術現場應用近5 000井次,3~5層段分注井平均測調時間由5.2 d縮至2.5 d,測試效率提高1倍以上,注入合格率提高6.7個百分點,有效保證了分層注入質量。

2 化學驅分注技術存在的問題

化學驅分注技術的發展適應了大慶油田化學驅開發各個階段的生產需求,一定程度上解決了階段性生產矛盾。但隨著大慶油田化學驅分注技術工業化應用規模的擴大,以及開發方向的轉變,對化學驅分注技術的適應性仍然提出了一些新的要求。

2.1 測試工作量逐年增多

隨著化學驅分注井數的逐年增加,年測試工作量已達7.6萬井次,測試困難井日益增多。據2021年統計數據,聚驅分注井一次投撈成功率61.0%,三元分注井一次投撈成功率只有48.5%,嚴重影響了測調效率和成功率。目前分層測試仍以常規測試為主,3~5層段平均測調時間5.2 d,與高效測調技術相比,時間更長(圖4)。班組測試工作量已達極限,很難確保化學驅溶液長期高質量注入。

圖4 普通鋼絲測調與高效測調時間對比Fig.4 Time of measurement by the conventional steel wire and high efficiency measurement and adjustment

2.2 化學驅分注合格率下降過快

由于注入介質的特殊性,壓力波動較水驅頻繁,測調周期已縮短至2~3個月,統計2個區塊的化學驅分注井分注合格率變化情況如圖5所示,2個月后分注合格率分別為為60%、45%。若需分注合格率長期保持在80%以上,測調周期至少縮短至1個月以內。現有測試技術屬于點狀間隔測試,且無法直接測量地層壓力變化,缺乏有效的井下參數長期監測的技術手段,不能及時準確掌握油藏變化規律,已無法滿足現場加密測試需求。

圖5 分注井合格率變化情況Fig.5 Qualification rate of separate injection wells

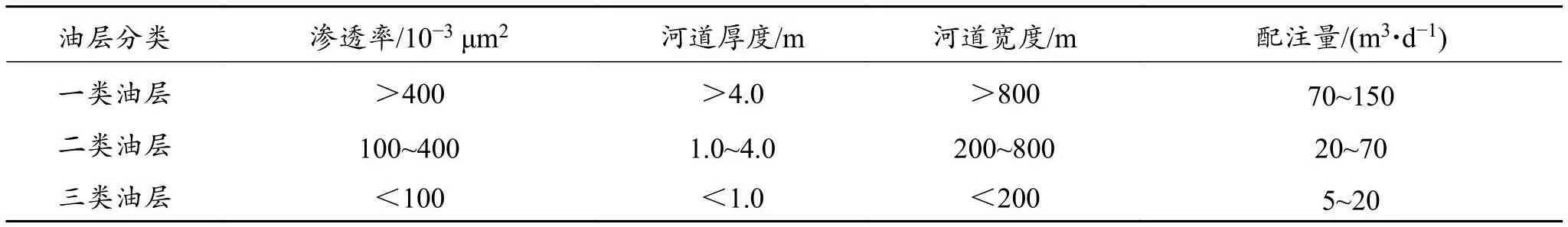

2.3 油藏開發層系轉變

大慶油田老區對厚度較大、滲透率高的一類和二類油層進行工業性化學驅,取得了較好的開發效果。聚合物驅平均提高采收率超過12%,三元復合驅平均提高采收率超過18%,但占總儲量45%以上的三類油層在特高含水期仍以水驅開發為主,采收率低、含水高、水驅調整效果差。未來三類油層三次采油將接替一類、二類油層發揮增儲增產的作用。由于三類油層存在滲透率低(0.1 μm2以下)、油層薄(1 m以下)、隔層薄(0.5~1 m之間)的特點,井筒、油藏條件更加復雜,采用化學驅開采難度大,各油層具體數據對比見表1。

表1 大慶油田油層類型劃分標準Table 1 Criterion for oil layer classification in Daqing Oilfield

3 化學驅分注技術未來發展趨勢

化學驅分注技術的發展適應了大慶油田開發各個階段的生產需求,一定程度上解決了階段性生產矛盾。針對測試工作量逐年增大、分注合格率下降較快、油藏開發層系的轉變等問題,未來化學驅分注技術應向智能分注與小卡距、小隔層、低注入量分注技術的方向發展,以滿足大慶油田化學驅分注的發展需求。

3.1 智能連續監測及自動測調技術

化學驅智能連續監測及自動測調技術主要由計算機、地面控制箱、井口密封裝置、過電纜封隔器、化學驅自動測調配注器等部分組成,通過配套控制程序對配注量、注入壓力、地層壓力等井下各層段數據進行實時監測。當配注量不滿足方案要求時,可以實時利用控制程序發送控制指令調節流量調節元件水嘴大小,地面控制箱將指令轉發至井下目標層段自動測調配注器,配注器內調節電機接收指令后開始動作,帶動流量調節元件閥芯旋轉。該工藝可實現生產數據的實時監測和分層注入量的自動調控,有效緩解化學驅分注井測試工作量大的問題。

3.2 化學驅2層地面智能分質分壓技術

化學驅2層地面智能分質分壓技術主要由計算機、地面控制箱、地面智能分質分壓流量調節裝置、雙管井口、內外油管、封隔器密封插接裝置等組成,采用同心方式,內管注下層,內外油管環空注上層,通過配套自動控制及遠程控制系統監測井下生產數據,當配注量不滿足方案時,可利用控制程序發送指令控制井口流量調節裝置水嘴大小,實現配注量的遠程自動控制。該工藝將分注工具移至井口,取消了投撈測試,解決了因雜質堆積導致測調成功率降低的問題。

3.3 三類油層化學驅分注技術

三類油層化學驅分注技術的研發,可綜合考慮三類油層注入量低、分注工具技術指標、設計難度、加工成本以及后續的投撈、驗封、測調兼容性等方面,借鑒已成熟推廣應用的全過程一體化分注工藝技術研發經驗和技術特點,采用偏心結構、流線型環形降壓槽結構節流元件,利用疊加原理,采用串聯的方式,設計了雙偏孔結構偏心分注工具,在其他機械尺寸不變的情況下,增加節流元件的槽數,來提高同等條件下節流性能,從而實現三類油層地層條件下的低配注量注入。同時,研究小卡距和小隔層細分工藝,突破細分層段受卡距和隔層的限制,使更多薄層得到動用。

4 結論

(1)化學驅分注技術在大慶油田穩產和提高采油率方面發揮了重要作用,目前以“全過程一體化+電動直讀高效測調技術”為主體的工藝技術已在大慶油田推廣應用,滿足了一、二類油層化學驅開發的需求。

(2)針對現場分注井測試工作量逐年增大、分注合格率下降較快、油藏開發層系的轉變等問題,化學驅分注應向智能分注與小卡距、小隔層、低注入量分注技術方向發展,提高注入過程中數據監測和流量控制水平,突破細分卡距限制,提高化學驅開發效果。