雙排延長線插座一體式銅條的設計及產業化

諸葛繼亮 華慈東 皮世平 韓英強

(公牛集團股份有限公司 慈溪 315314)

引言

傳統的延長線插座行業市場競爭依舊激烈,大多數生產企業為提高產品市場競爭力,除了不斷提高產品品質、增加功能、優化產品造型外,也通過提高生產制造效率和在不影響產品性能的前提下通過結構優化的方式減少材料用料,以降低產品成本。

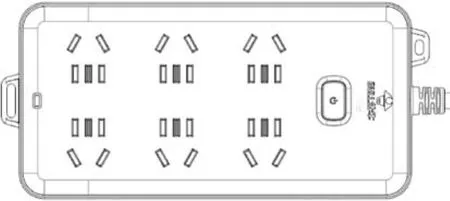

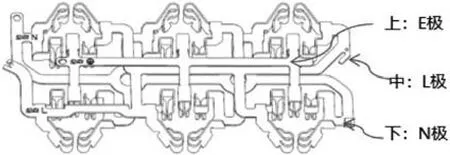

銅條作為插座中最為核心的零部件,在實際使用過程中承載著連接、夾緊的作用。而在生產制造中,銅條的裝配是非常重要的一道工序,而傳統的雙排延長線插座由于同時需要各兩根L、N、E極銅條才能連接成對應的導電結構,這極大的增加了裝配工時,同時也加大了銅材料的用料。另外,同極銅條之間均需要通過跳線連接(如圖1),這導致雙排式插座的組裝步驟較為繁瑣,產品質量穩定性差,組裝效率低,而且人工操作導線焊接易出現虛焊、漏焊等問題,甚至出現由焊接操作不當引起的短路等危及人身財產安全的問題。

圖1 現有分體式銅條結構

為解決上述生產存在的問題點,提高用戶使用過程中的安全性,同時最大程度的降低產品成本,新型一體式銅條的雙排插座的研究便應運而生。

1 雙排延長線插座一體式銅條設計

1.1 原則

將雙排延長線插座同極導電條(插套)設計成一個整體,取消跳線連接,減少焊錫點。要求將兩根L極、N極和E極三種導電條設計為一體式,同時滿足:

1)L極、N極和E極三種導電條之間爬電距離均大于等于4.5 mm(GB/T 2099.1要求大于3 mm);

2)采用標準化設計原則,兼容不同類型產品結構需求,盡量減少銅條種類;

3)模具制作及加工成型簡單,裝配便利。

1.2 設計關鍵

一體式銅條設計的關鍵包括:

1.2.1 一體式銅條整體布局及結構設計

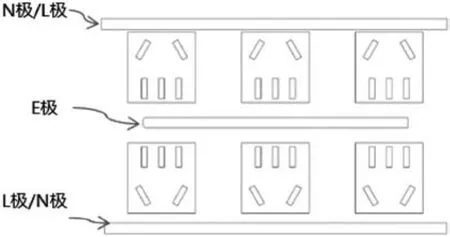

我們選擇了一種最常見的三位大雙排產品,孔型布局如圖2,那么該如何設計該孔型插座的銅條結構?

圖2 三位大雙排延長線插座孔型布局

1)銅條主通道(主干)位置的布局:

該布局存在如下幾種可能:

①E極導電條主通道居中,N/L極導電條主通道同時位居兩側如圖3;

圖3 主通道布局一

②E極導電條主通道居中,N/L極導電條其中一極主通道位居一側,另一極主通道位于E極導電條下面如圖4;

圖4 主通道布局二

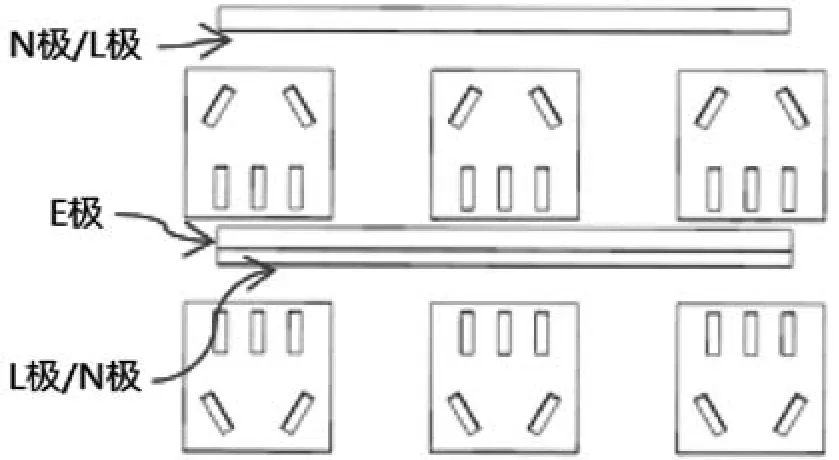

③N/L極和E極導電條主通道均位于雙排延長線插座居中位置且垂直分布如圖5。

圖5 主通道布局三

如上三種主通道布局方式哪種更合理呢?

方案①中N或L極導電條主通道分別位于插座兩邊,考慮到插套同極性問題( N或L極導電條對排插套連接是交叉的),這樣設計產品的穩定性較差、模具成型也非常困難,方案②存在同樣的問題。

基于模具加工制作的難易度,沖壓成型的穩定性,成本的高低等綜合分析考慮,采用方案③(將L極、N極和E極三根主通道上下布置在插座的中間) 更為合理。即E極導電條主通道放置在最上面,N/L極導電條依次放置在E極導電條的下面。那么不同極性間的爬電距離應設計為多少?支干的插套又該如何選擇?

2)爬電距離

國標GB/T 2099.1中要求不同極性導電條間的爬電距離、電氣間隙均應大于3 mm。因L極、N極和E極三種導電條主通道均位于雙排延長線插座正中,考慮到三根主通道在一個垂直面上,在實際的加工成型、包裝運輸中導電條可能產生變形,故爬電距離、電氣間隙的設計目標均需大于4.5 mm,并在主通道下方設置支撐結構,防止產品在使用過程中因不同極性導電條距離過近導致短路等異常情況,真正做到萬無一失。

3)插套(支干)分布及結構設計

①插套(支干)分布于主通道(主干)兩側。

②插套類型選擇

目前常用插套類型有3種:底部連接U型、R型、側面連接U型,如圖6所示。

圖6 三種常用插套類型

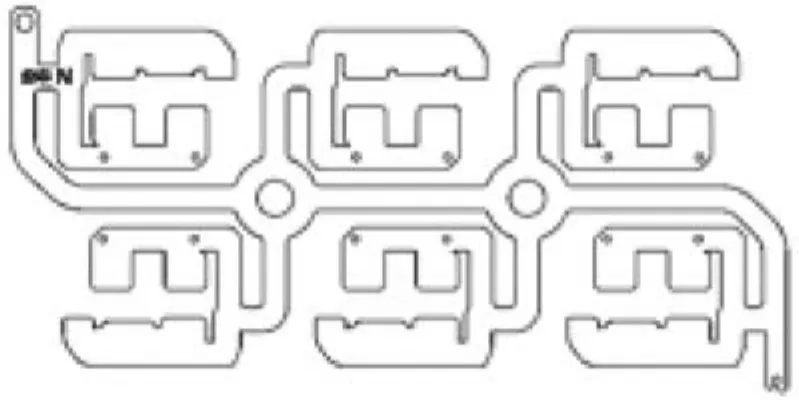

綜合下料、展開、成型等因素考慮,兩極插套選擇側面連接U型結構,三極插套選擇R型結構,E極插套選擇底部連接U型結構,如圖7所示。

圖7 N極銅條展開圖

這樣只要一根主通道與對應的插套連接后形成同極性的一體式銅條,減少了用料(只需一根主干),同時也避免了采用跳線連接銅條的情況。

將上述三種不同極性的一體式銅條從上至下依次排布(上-中-下:E極-L極-N極),得到如圖8所示的一體式銅件整體布局[1]。

圖8 一體式銅條整體布局

圖9 模具排料圖

利用有限元分析軟件對上述三種插套進行插拔力、插套應力、接觸面積三個維度的分析并不斷調整相應尺寸,使R形插套、U形插套平均應力在250~300 MPa之間,遠低于黃銅的極限屈服強度,插套單極插拔力處于6~10 N之間[2]。從理論的角度完全滿足相關性能要求,整體插拔力手感也為最佳狀態。

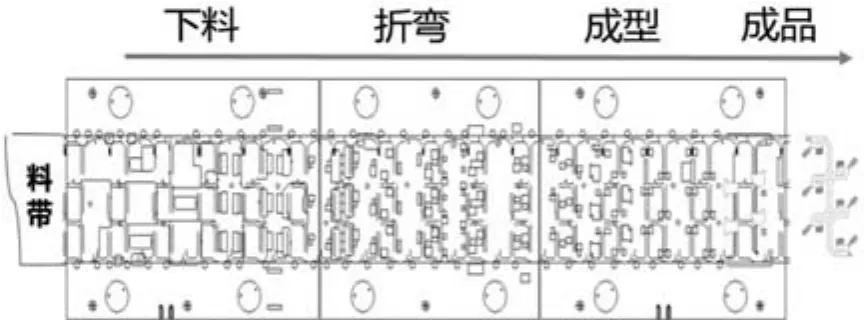

1.2.2 模具設計及加工工藝

銅條的沖壓模具采用先進的級進模形式(料帶經過下料、折彎、成型工序一次成型),其零部件加工精度可達到3~5 μm,部分采用光學研磨等加工工藝,產品成型可靠性非常高。

2 相關測試及數據

上述延長線插座現已批量生產,經實際驗證,產品結構和性能指標均能滿足GB/T 2099.1中規定的絕緣電阻、電氣強度、溫升、耐老化、正常操作等性能要求[3]。

實驗室溫升測試插套處約15~20 K,遠低于國標要求的≤45 K;正常操做前單極插套吊重滿足3 N,正常操作后單極插套吊重滿足1.5 N;同時兩極整體拔出力為20~25 N,三極整體拔出力為40~45 N,整體插拔手感較為舒適。

3 生產組裝

在實際生產中可以明顯看出,新設計的延長線一體式銅條插座不僅在生產效率方面存在較大的提升,而且在產品高質量的一致性[4]和安全性方面均較傳統結構的延長線插座存在明顯的優勢。

3.1 生產效率提升

基于銅件數量由6根改為3根,跳線取消、焊點減少。組裝生產時只需將銅條輕松放入相應位置即可,無需拍打或多余的動作,產品的直通率大大提升。經車間組裝生產反饋,平均UPPH提升約8 %。

3.2 異常問題降低

實際生產中,新設計的延長線插座不僅在生產效率方面有所提升,而且在產品的一致性和安全性方面均較傳統結構的延長線插座有明顯優勢,徹底杜絕了由焊跳線引起的虛焊漏焊等問題,避免了焊渣存在插座中而增加的檢驗和返工動作。

4 結束語

雙排延長線插座采用一體式銅條設計后,在制造生產方面,從源頭上完全取消了傳統的跳線連接,減少了焊錫點。在結構和性能指標方面,產品均可滿足相關標準要求。在智能制造方面,為實現銅條的自動化裝配提供可能。

當前該系列雙排延長線插座已實現批量生產,從產線反饋情況來看,裝配效率得以大幅提高,產品質量一致性得到改善;從經銷商反饋的客退數據來看,新設計的一體式銅條插座客訴問題點較分體式銅條產品明顯減少。

本文主要從設計角度對雙排延長線插座整體銅條提出一種解決方案,希望能起到拋磚引玉的作用,如有不足之處歡迎交流指正。