NaAlO2激發對旋噴用固廢基漿料固化性能的影響研究

謝 巍 鄭 凡 周 旻 侯浩波 朱 華

(武漢大學資源與環境科學學院,湖北 武漢 430079)

礦產資源開發產生大量低活性尾礦,這些尾礦難以被利用并堆存于專門建造的尾礦庫中。尾礦庫中的礦粉或者礦漿無宏觀強度,抗滲性能差,重金屬離子易遷移,不僅容易造成尾礦庫潰壩,還會導致土壤、水體污染[1-2],因此需要對尾礦庫進行加固、防滲處理。高壓旋噴注漿技術通過噴射高速、高壓硅酸鹽水泥漿同時攪動深層土體形成固結體,提高地基強度和防滲能力,在軟土地基上應用頗多,具有適用范圍廣、施工簡便、安全可靠等特點,將該技術用于庫底防滲和加固是一種有益的探索[3]。但是,尾礦粉存在粒度細、活性不足的問題,直接采用水泥作為注漿材料形成的固結體強度低,需要較高的水泥用量而增加固結防滲成本[4]。目前,大量研究發現:采用粒化高爐礦渣、鋼渣、工業副產石膏、粉煤灰等固體廢棄物為原料,經加工磨細后按一定比例配制成的水硬性膠凝材料具有成本低、性能好的特點,能夠滿足尾礦膠結的要求[5-7]。侯新凱等[8]利用水泥熟料復合鋼渣、礦渣和石膏粉制備出較高性能的礦渣—鋼渣水泥。崔孝煒等[9]利用鋼渣、礦渣制備全固廢基膠凝材料,在鋼渣、礦渣、石膏質量比為 10∶78∶12的條件下,試樣28 d抗壓強度接近70 MPa。這種以礦渣為主體材料、鋼渣作為混合材料制備的固廢基礦渣—鋼渣水泥中固體廢棄物比例高,具有制造成本低、制備過程不產生CO2等優點。

通過文獻調研與預試驗發現直接使用固廢基礦渣鋼渣水泥固結深層銅尾砂(黃石地區封閉銅尾礦庫的銅尾砂)凝結時間較長,直接在尾礦庫使用可能造成尾礦庫穩定性下降,因此需選取一種高性能的凝結時間調整劑。已有研究表明[10-12],提高體系堿度有利于激發礦渣的水硬活性。NaAlO2是最常用的硅酸鹽水泥速凝劑,熊大玉等[13]認為其作用機制是迅速消耗石膏促進AFt生成而致水泥速凝;劉晨和潘志華等[14-15]則認為堿性速凝劑的作用機制是通過促進C3S水化生成大量C—S—H和Ca(OH)2而致水泥速凝。本研究擬將NaAlO2作為固廢基礦渣鋼渣水泥的凝結調整劑,比較不同水固比、尾砂摻量及NaAlO2添加量條件下混合砂漿的固化效果,并結合XRD、水化放熱和SEM分析NaAlO2的作用機理,為尾礦庫的高壓旋噴應用提供技術支持。

1 試驗原料及方法

1.1 試驗原料

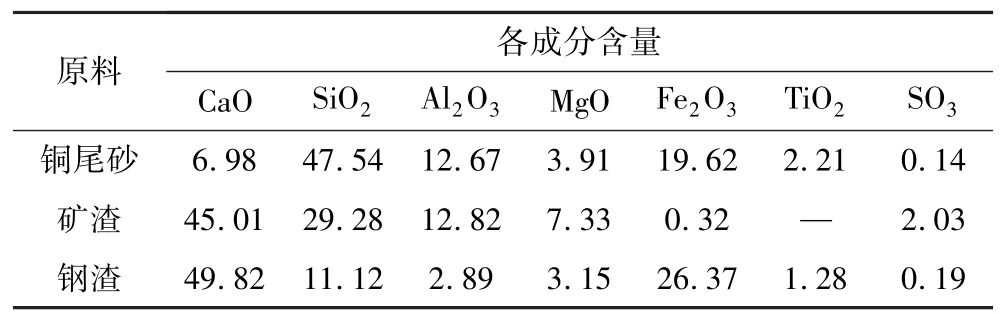

礦渣、鋼渣、銅尾砂主要化學成分分析結果見表1。

表1 礦渣、鋼渣和銅尾砂主要化學成分分析結果Table 1 Analysis results of the main chemical compositions of the slag,steel slag and copper tailing%

1.2 試驗方法

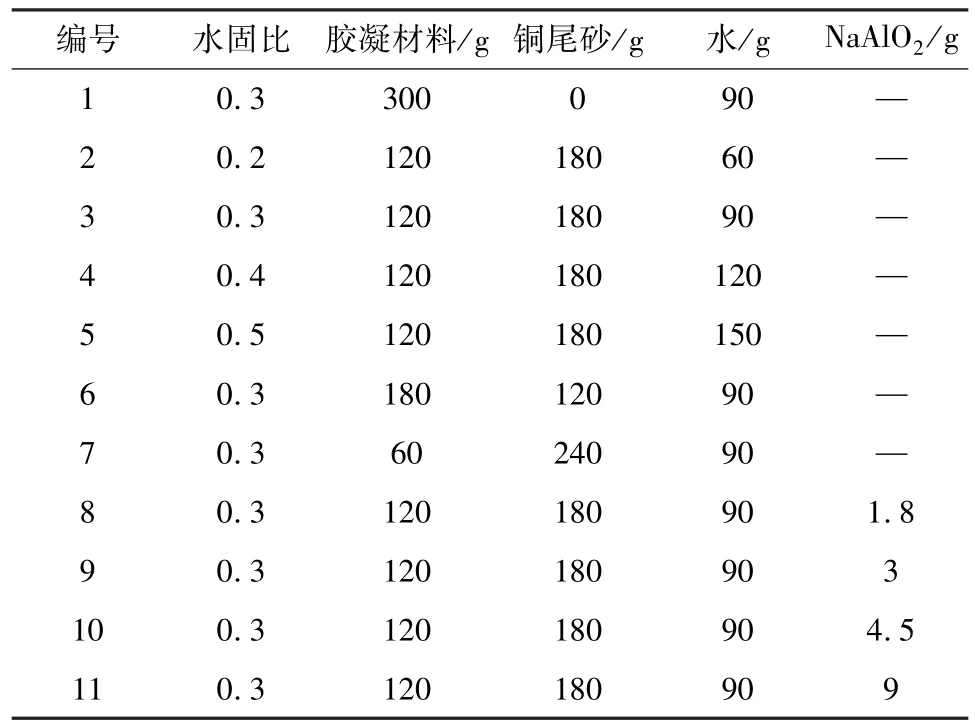

通常旋噴漿料水固比為0.8~1.2,計算得到固結體水固比為0.2~0.5,固結體中土體占比為40%~80%。因此,本研究設計試驗方案如下:①通過預試驗確定固廢基混合凈漿組成及性能;②設定混合砂漿中銅尾砂摻量60%的條件下,比較不同水固比對混合砂漿的影響;③固定水固比為0.3的條件下,比較不同銅尾砂摻量對混合砂漿的影響;④控制水固比0.3、銅尾砂摻量60%的條件下,比較不同NaAlO2添加量對混合砂漿的影響。

具體試驗配比如表2所示。

表2 試驗配比設計Table 2 Test proportion design

試驗制備的混合砂漿填入40 mm×40 mm×40 mm模具,利用壓力測試機測定指定齡期混合砂漿固結體的抗壓強度,使用砂漿凝結時間測定儀測定凝結時間,通過X射線衍射儀(XRD—6000型)、水化放熱(TA/TAM AIR—8型)分析水化反應產物種類,用場發射掃描電鏡(Quanta 200型)分析微觀結構。

2 試驗結果與討論

2.1 水固比、銅尾砂摻量和NaA lO 2添加量對混合砂漿凝結時間的影響

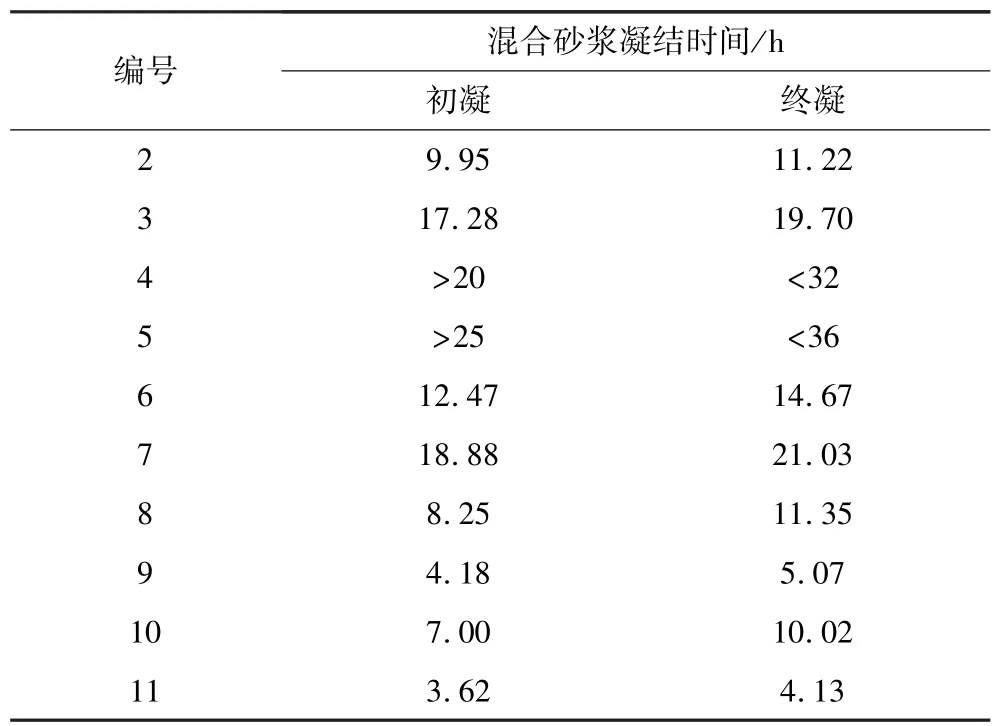

不同水固比、銅尾砂摻量和NaAlO2添加量下混合砂漿的初凝時間和終凝時間如表3所示。

表3 水固比、銅尾砂摻量和NaAlO2添加量對混合砂漿凝結時間的影響Table 3 Effect of water-solid ratio,copper tailings addition,NaAlO2 addition on setting time of mixed mortar

由表3可知:①隨著水固比的增大,混合砂漿的凝結時間顯著延長,即使控制水固比為0.2時,其凝結時間也將近10 h,難以滿足快速固化的需求。②隨著銅尾礦摻量的增大,混合砂漿的凝結時間逐漸延長,當銅尾砂摻量達到60%后,繼續增加銅尾砂摻量對凝結時間的影響不顯著,但混合砂漿的初凝時間均超過了15 h。③NaAlO2對混合砂漿的促凝效果明顯,相較于未添加NaAlO2的混合砂漿,添加0.6% NaAlO2的混合砂漿初凝時間、終凝時間分別縮短至8.25 h和11.35 h,降幅為52.12%和42.38%,而添加1% NaAlO2的混合砂漿初凝時間、終凝時間分別縮短至4.18 h和5.07 h。盡管 NaAlO2添加量為1.5%時,混合砂漿的初凝時間和終凝時間又有所上升,但進一步提高NaAlO2的添加量至3%,凝結時間又迅速縮短,4.13 h后完全硬化。

2.2 水固比、銅尾砂摻量和NaA lO 2添加量對混合砂漿固結體抗壓強度的影響

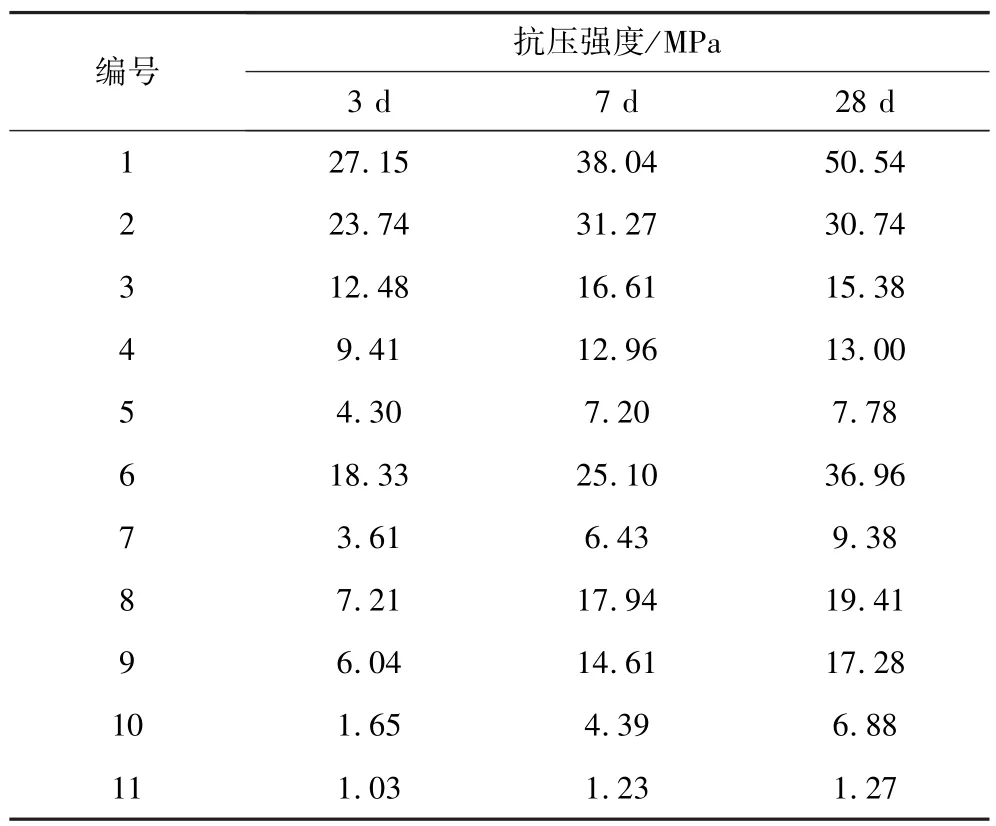

不同水固比、銅尾砂摻量和NaAlO2添加量下混合砂漿固結體的抗壓強度如表4所示。

表4 水灰比、銅尾砂摻量和NaAlO2添加量對混合砂漿抗壓強度的影響Table 4 Effect of water-cement ratio,copper tailings addition,NaA lO2 addition on compressive strength of mixed mortar

由表4可知:①在水固比為0.3的條件下,該固廢基凈漿固結體表現出優秀的力學性能,其28 d的抗壓強度超過了50 MPa。②隨著水固比或銅尾礦摻量的增大,混合砂漿固結體的抗壓強度逐漸降低。但水固比0.5、銅尾砂摻量60%和水固比0.3、銅尾砂摻量80%的混合砂漿固結體,其28 d抗壓強度也分別達到 7.78、9.38 MPa,遠高于尾礦庫庫底加固的強度要求(大于1 MPa)。③添加NaAlO2后,各混合砂漿固結體3 d抗壓強度均有所下降,添加量越高,混合砂漿固結體3 d抗壓強度越低,但添加量低于1.0%時有利于后期強度的提升,NaAlO2添加量為0.6%和1.0%的混合砂漿固結體7 d抗壓強度分別達到17.94 MPa、14.61 MPa,28 d抗壓強度甚至達到了19.41 MPa和17.28 MPa。然而隨著NaAlO2添加量的進一步提高,混合砂漿各齡期下的抗壓強度快速下降,其中NaAlO2添加量為3.0%的混合砂漿抗壓強度下降尤其明顯。

第三,中國氣溫變化。我國的溫度變化跟全球基本上趨勢一致,但略高于全球平均水平。我國過去百年約上升0.8℃,最近50年的升率約為0.22℃/10a,高于世界平均值。四季均呈升溫趨勢,其中,冬季節升溫顯著,春夏季節存在局地降溫情勢。

結合凝結時間試驗結果,確定適宜的NaAlO2添加量為0~1%,在這個范圍內,NaAlO2既能有效縮短混合砂漿的凝結時間,還能保證硬化砂漿后期強度的提升。

3 機理分析

3.1 XRD分析

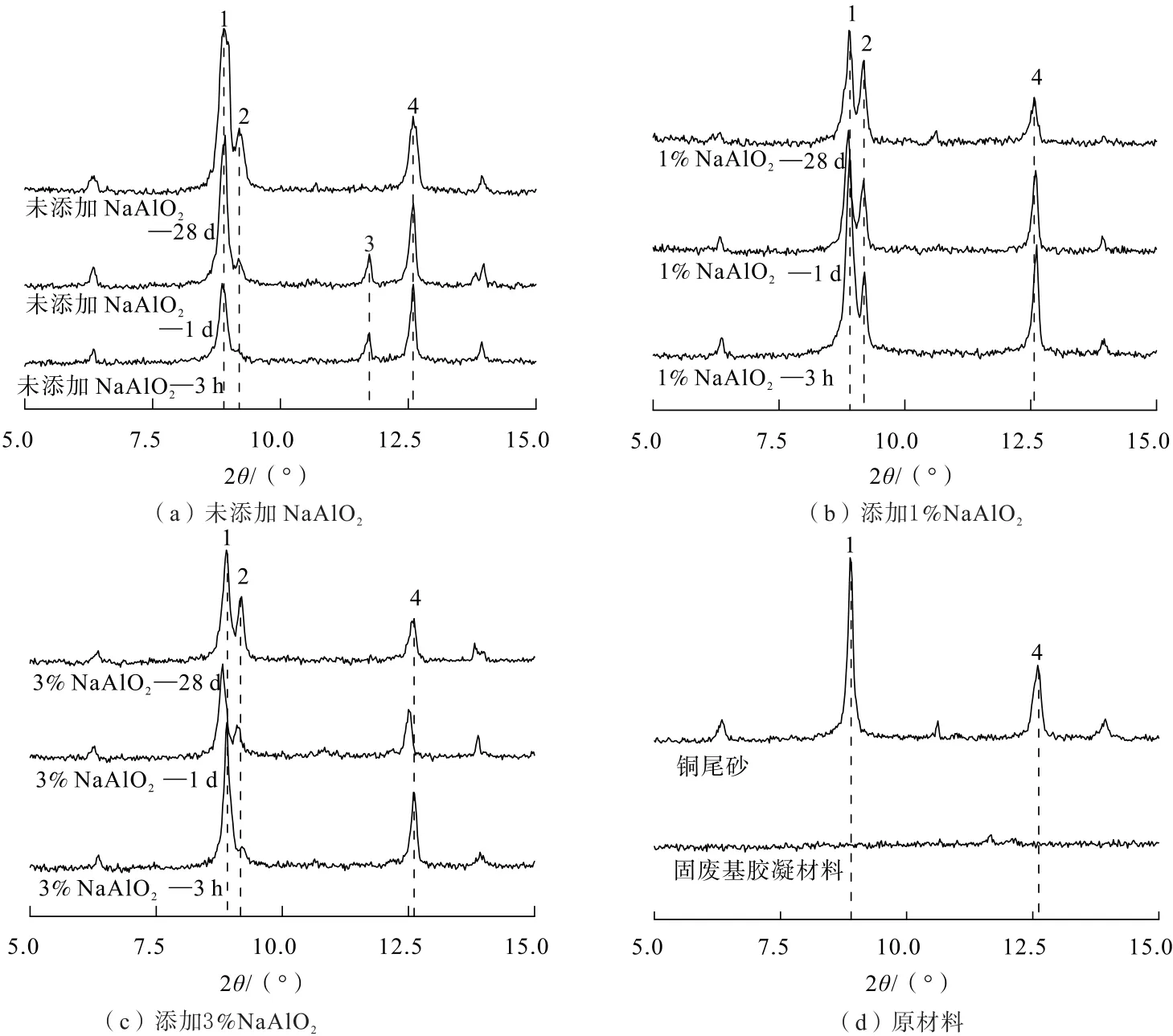

為考察NaAlO2添加量對混合砂漿水化產物的影響,以固廢基凈漿為對照,固定水固比為0.3、銅尾砂摻量為60%,采用XRD分析了不同NaAlO2添加量條件下水化3 h、1 d、28 d的混合砂漿的物相組成,結果見圖1。

圖1 不同NaA lO 2添加量條件下混合砂漿各齡期XRD圖譜Fig.1 XRD patterns of mixed mortar at each age with different NaAlO2 addition

由圖1(a)和圖1(d)可知:未添加NaAlO2的混合砂漿在2θ=9.2°處出現明顯的AFt特征峰,且其衍射強度隨養護時間的延長而增大;同時,未添加NaAlO2的混合砂漿水化 3 h和1 d的圖譜上2θ=11.6°處觀察到二水石膏的特征峰,該峰在28 d的譜線上消失。該結果表明,水化早期,隨著硅酸鹽水泥和鋼渣水解,體系中的pH和Ca2+濃度升高,促進礦渣中的硅(鋁)氧四面體解離,溶出可溶性硅(鋁),與石膏反應,快速形成AFt以及C—S—H凝膠等水化產物,二水石膏特征峰消失。

對比圖1(a)和(b)可知:添加1.0% NaAlO2后,2θ=9.2°處AFt特征峰峰值有極大提升,而二水石膏特征峰完全消失。同樣圖1(b)和(c)中均未觀察到二水石膏特征峰。以上結果表明,NaAlO2對AFt形成具有促進作用,相應加速了石膏的消耗。進一步觀察圖1(c)發現:添加3.0% NaAlO2、水化 3 h的混合砂漿AFt特征峰不明顯,在后續養護過程中AFt的峰反而逐漸增強。

3.2 水化放熱分析

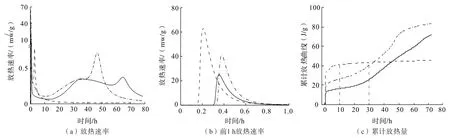

圖2為不同NaAlO2添加量條件下混合砂漿前3 d的放熱速率曲線和累計放熱曲線。

圖2 不同NaA lO2添加量條件下混合砂漿放熱曲線Fig.2 Exothermic curves of mixed mortar at each age with different NaA lO2 addition

從圖2(a)和圖2(b)可以看出,未添加NaAlO2的混合砂漿前3 d水化過程有3個放熱峰,原料加水拌合0.3 h后,混合砂漿大量放熱,在0.35 h出現第1個放熱峰,隨后放熱速率快速下降,0.8 h后曲線趨于平緩,第2個放熱峰持續時間長,增長緩慢,從10 h至接近40 h,隨后放熱速率緩慢下降。60 h至80 h范圍,在第2個放熱峰“峰肩”上出現第3放熱峰。結合XRD圖譜,可以認為AFt的形成對應著第1個放熱峰;C—S—H凝膠的形成對應著第2個放熱峰;第3個放熱峰是由于石膏消耗后,AFt轉化成AFm造成的[11]。與未添加NaAlO2混合砂漿對比,添加1.0% NaAlO2后,3個放熱峰峰值都明顯提升,而添加3.0% NaAlO2的混合砂漿只出現了2個放熱峰,且第1個放熱峰出現的時間大大提前,出現在0.2 h,峰值同比也最高,在該放熱峰之后1~5 h出現第2個放熱峰。結合XRD結果,第2個放熱峰為AFm形成的峰。

從圖2(c)可以看出,添加1% NaAlO2后,累計放熱量顯著提高,表明NaAlO2對混合砂漿的水化促進作用十分顯著,但添加量達到3%時,累計放熱集中在前5 h,總放熱僅45.66 J/g。以上結果證明適量的NaAlO2會顯著促進膠凝材料水化生成 AFt和C—S—H,而過量的NaAlO2導致快速產生過量AFt或AFm,反而抑制后續水化過程。

3.3 SEM分析

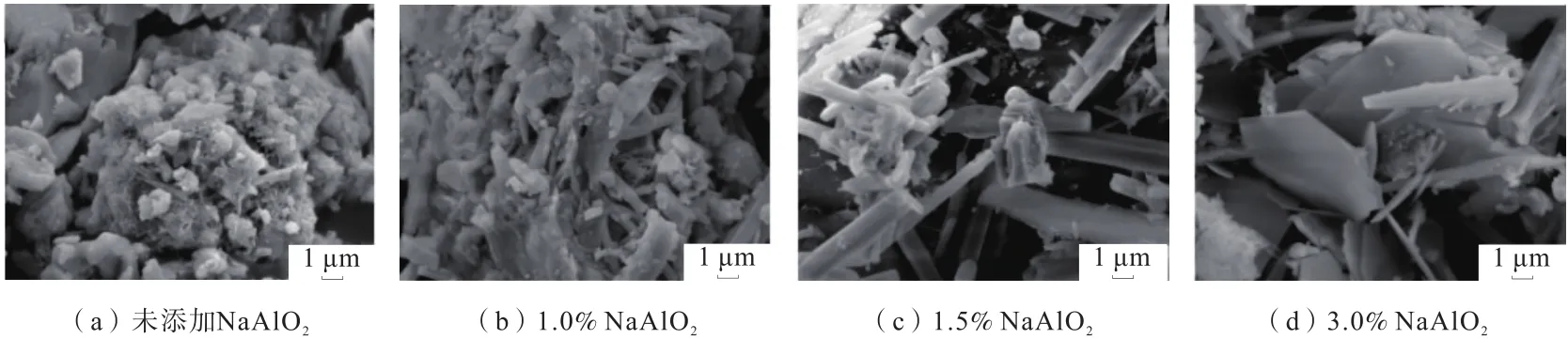

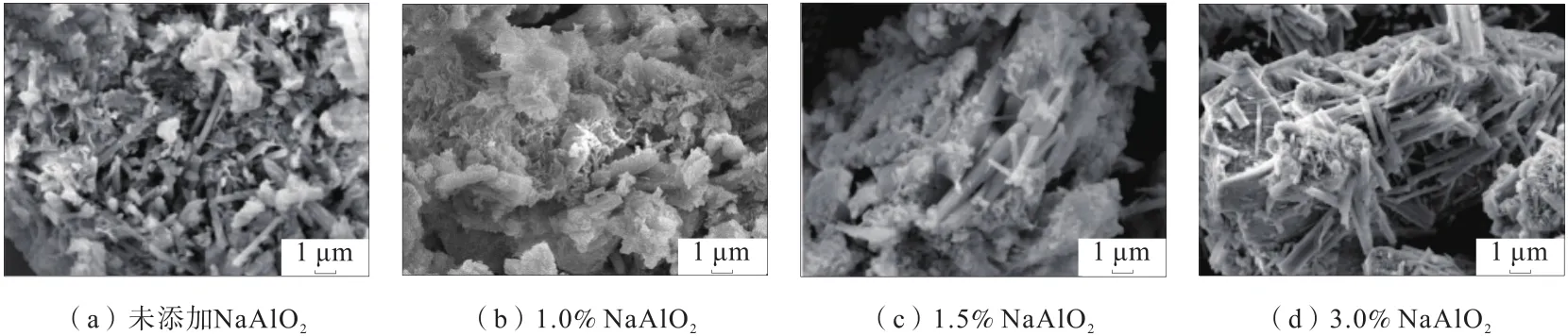

圖3、圖4分別為不同NaAlO2添加量下混合砂漿水化3 h和28 d后的SEM照片。

圖3 不同NaAlO2添加量條件下混合砂漿水化3 h的SEM圖Fig.3 SEM images of mixed mortar at 3 h with different NaAlO2 addition

圖4 不同NaAlO2添加量條件下混合砂漿水化28 d的SEM圖Fig.4 SEM images of mixed mortar at 28 d with different NaAlO2 addition

從圖3可以看出,未添加NaAlO2的混合砂漿水化3 h形成網絡狀凝膠和少量針狀晶體,結合水化放熱速率曲線和XRD的相關結果,可以認定這種網絡狀凝膠和針狀晶體分別歸屬于 C—S—H和 AFt。NaAlO2添加量為1.0%時混合砂漿中C—S—H和AFt明顯增多且顆粒更粗大,推測這是固結體3 d抗壓強度有所降低的原因[18-21]。而NaAlO2添加量為1.5%時的混合砂漿中可以觀察到主要水化產物為AFt晶體,C—S—H很少。當 NaAlO2添加量為3%時,固結體主要水化產物為六角板狀晶體,結合文獻[11-15]和水化放熱曲線結果可以認為該晶體為AFm。

從圖4可以看出,水化28 d后未添加NaAlO2的混合砂漿產生更多的AFt和C—S—H;NaAlO2添加量為1.0%的混合砂漿中存在花瓣狀晶體和大量C—S—H凝膠,AFt明顯減少,結合水化放熱曲線來看,認為 40 h以后石膏被完全消耗,AFt被轉化為AFm,據此推斷該花瓣狀晶體是未完全成型的AFm;NaAlO2添加量為1.5%時混合砂漿養護28 d后互相搭接AFt晶體,晶體上出現一層薄薄的C—S—H凝膠;NaAlO2添加量為3%時混合砂漿中水化產物以大量粗壯的AFt晶體為主,幾乎沒有凝膠相物質。

綜上所述,該固廢基礦渣鋼渣水泥水化產物主要為AFt和C—S—H,在水化過程中AFt逐漸長大穿插在C—S—H凝膠中,固化體強度逐漸提升。NaAlO2添加量在0~1%時,NaAlO2水解產生大量的NaOH和Al(OH)3凝膠提高了整個體系的堿度,促進了礦渣中玻璃態的硅(鋁)氧網絡和石膏的溶解,向體系中釋放更多的含水硅膠、Ca2+、Al3+以及,從而產生大量C—S—H凝膠,凝結時間縮短,在養護后期水化產物填充在內部孔隙中,28 d強度提升。當NaAlO2添加量為1.5%時,早期水化生成的AFt較多,阻礙了膠凝材料組分繼續水化,凝膠相減少導致凝結時間反而延長,隨著養護時間的延長,水分子和離子從結晶壓力局部脹裂產生的裂縫或AFt的空隙中進入[22-23],使得水化得以繼續進行,后期強度緩慢上升。NaAlO2添加量為3%時,前1 h混合砂漿液相中的SO24-被完全消耗,生成的AFt快速轉化為六角板狀AFm,隨著石膏的持續溶解,AFm又轉化為AFt。

4 結 論

(1)固廢基礦渣鋼渣水泥在模擬高壓旋噴充填的膠砂試驗中對深層銅尾砂固結性能好,尾砂摻量為60%時,體系中總固廢占比88%,水泥用量低,后期強度高。

(2)固廢基礦渣鋼渣水泥主要水化產物為AFt和C—S—H,添加0~1%的NaAlO2可以促進砂漿水化,后期抗壓強度上升,增幅約為12.3%~26.0%,對調節旋噴充填體凝結時間,增加其抗壓強度具有重要意義。

(3)水化早期大量產生的AFt或AFm對早期強度有負面影響,尤其當NaAlO2大于1.5%時,大量的AFt或AFm還會抑制砂漿后續水化過程,進而使得抗壓強度降低。