某水電站磁極線圈溫升過高現象分析及磁極改造

楊桂周,陳珊英

(東芝水電設備(杭州)有限公司,浙江 杭州 310020)

前言

國內某水電站主要擔任調峰、調頻、事故備用,其中1臺機組磁極線圈溫升偏高,超過100 K,影響了發電機的安全運行,一旦發生發電機停運事故,將給發電廠帶來嚴重的經濟損失。因此,為避免可能發生的事故,需要對磁極線圈溫升偏高的原因進行分析并改造。改造范圍:磁極鐵心及磁極線圈;改造要求:磁極線圈溫升不超過80 K。

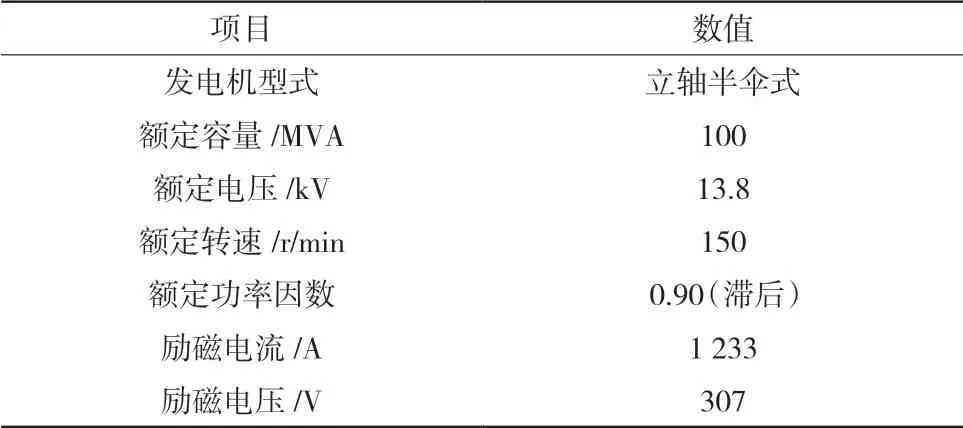

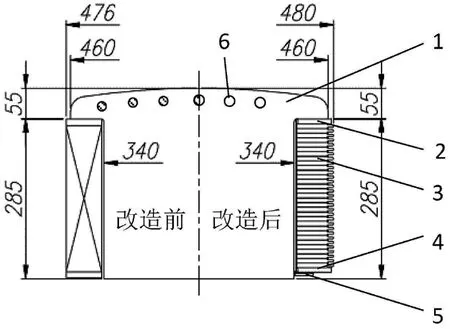

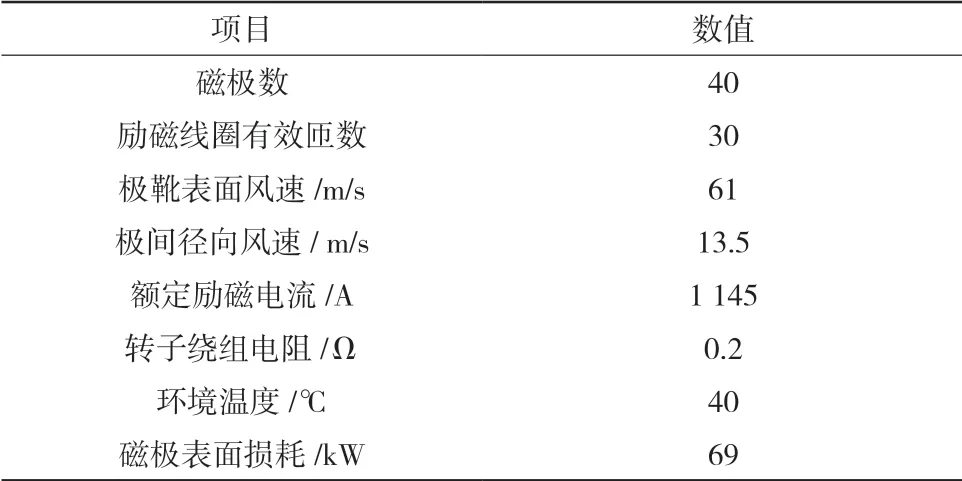

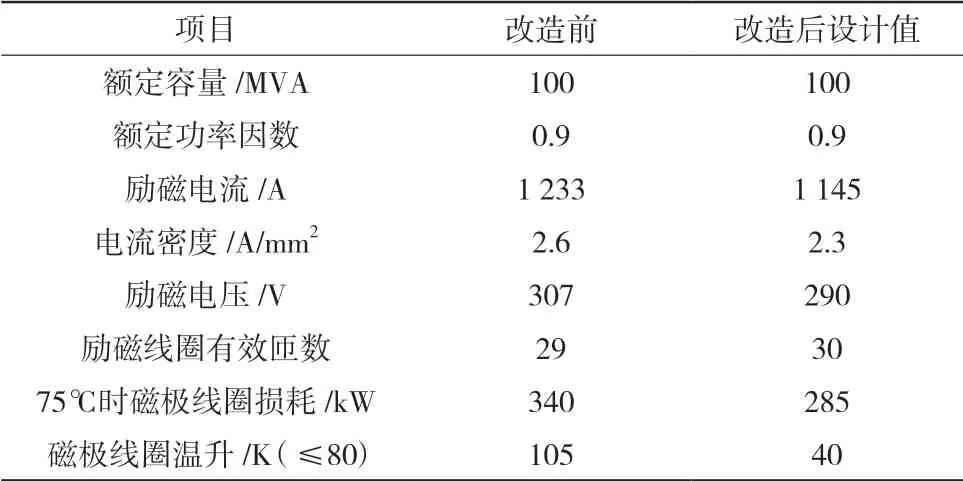

1 改造前發電機基本參數

表1

2 磁極線圈溫升偏高原因分析

通常磁極線圈溫升偏高,主要有以下幾方面原因:①發電機通風結構不合理,通風量不足;②磁極線圈截面積偏小電流密度過大;③磁極線圈結構設計不合理散熱面積不足。以上情況都會使磁極線圈產生的熱量無法有效的散發出去,從而導致磁極線圈溫升偏高。

因此,該發電機磁極線圈溫升偏高的原因主要從通風冷卻系統、磁極線圈電流密度和散熱面積3個方面著手分析。

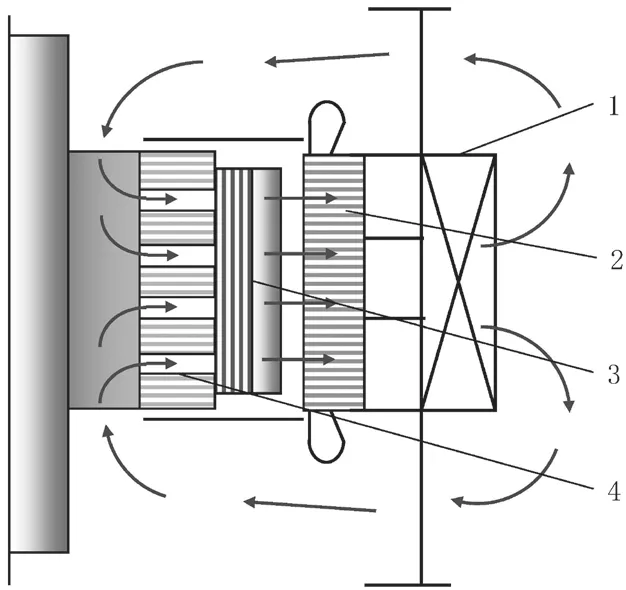

(1)原發電機采用的是雙回路端部回風的徑向通風結構,通風系統示意圖如圖1所示。通過對通風系統解析,得出各主要部位的風速和風量如表2所示。

圖1 通風系統示意圖

表2 各主要部位的風速和風量

通過對該電站通風系統解析結果可知,總風量約53 m3/s,各路徑風量在磁軛風道、磁極、定子鐵心沿軸向分布均勻,各部件入口風速合理,同時結合定子溫升與空氣溫升并不高的情況,說明通風冷卻系統良好,不是磁極線圈溫升偏高的主要原因。

(2)根據實測數據,該項目原設計額定工況時,磁極線圈電流密度為2.6 A/mm2,對于容量在100 MVA的發電機組,此水平下的電流密度應該也不是造成磁極線圈溫升偏高的主要原因。

(3)磁極線圈銅排為無散熱翅也無散熱匝的矩形結構。當機組容量大且磁極線圈電流密度在2.6 A/mm2時,為使磁極線圈得到良好的散熱效果,通常都會采用帶散熱翅結構的銅排或者設置散熱匝,而該項目這2種方式均未采用,散熱效果差,所以磁極線圈產生的熱量不能有效的散發出去,這應該是導致磁極線圈溫升偏高的主要原因。

3 改造方案

基于上述原因,該機組的改造方案主要從增加磁極線圈散熱面積和降低磁極線圈損耗兩方面進行,并注意改造后通風結構不能變差,以免影響其他部件的溫度。

3.1 增加磁極線圈散熱面積

將無散熱翅的矩形銅排改成帶散熱翅的異形銅排結構,磁極銅排截面圖如圖2所示。該結構的散熱面積可達到原設計的2.5倍,大大增加了磁極線圈的散熱面積,散熱效果明顯增加。散熱翅采用合適的結構尺寸,并呈圓弧形,風阻小,通風效果好,對磁極線圈散熱更加有效。

圖2 磁極銅排截面圖

3.2 降低磁極線圈損耗

改造時考慮到與勵磁相關設備的留用,因此,需在勵磁電壓、勵磁電流等電磁參數都不超過原設計值的基礎上,減小磁極線圈損耗,以達到降低磁極線圈發熱的目的。

(1)增加極身寬度降低極身磁通密度,可減小勵磁電流,但受到極間空間限制,因此,磁極鐵心尺寸宜維持原設計不變。

(2)增加磁極鐵心沖片長度同時降低磁極端板厚度,以保持磁極軸向長度不變,因磁極沖片材料的導磁性能優于磁極端板,因此,該方法使磁極鐵心有效長度增加,可降低勵磁電流,從而降低磁極線圈損耗。

(3)取消極靴肩部的2根阻尼條,由7根變更為5根,原設計因極靴肩部設有阻尼條,會使該處局部磁場集中,勵磁電流也會相應較大,改為5根后,會使磁極靴部表面磁場分布均勻,對減小勵磁電流存在一定的好處,但需要對阻尼條溫度進行校核,以保證阻尼條溫升不會過高導致阻尼條燒損。

(4)增加磁極線圈匝數,經設計與制造工藝研討,通過減小上、下絕緣法蘭厚度以及減薄匝間絕緣厚度的方式,可以為增加一匝磁極線圈騰出所需的空間,此時磁極線圈的對地空間距離與爬電距離都能滿足設計要求,該方案使得勵磁電流與勵磁電壓較原設計值都一定幅度的降低,因此,增加一匝磁極線圈匝數可有效降低磁極線圈損耗。

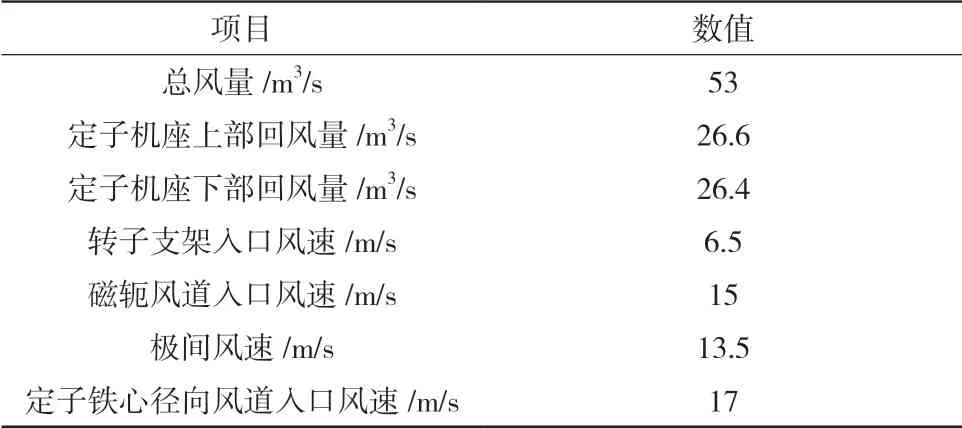

綜上,磁極鐵心結構尺寸維持不變,僅對磁極鐵心有效長度、磁極線圈及其絕緣結構進行變更,改造前后磁極斷面對比如圖3所示。

圖3 改造前后磁極斷面對比圖

4 磁極線圈溫升計算分析

分別利用熱回路網絡法和有限元三維解析的方法對磁極線圈的溫度進行了計算分析。

磁極線圈溫升計算分析用主要參數如表3所示。

表3 磁極線圈溫升計算用主要參數

4.1 熱回路網絡法

根據通風解析風量為53 m3/s,在充分考慮極間通風面積、風阻及散熱系數等的影響下,利用磁極線圈溫升專用設計程序計算得出磁極線圈平均溫升為40 K。

4.2 有限元三維解析法

通過有限元解析得到了磁極三維溫度分布圖。

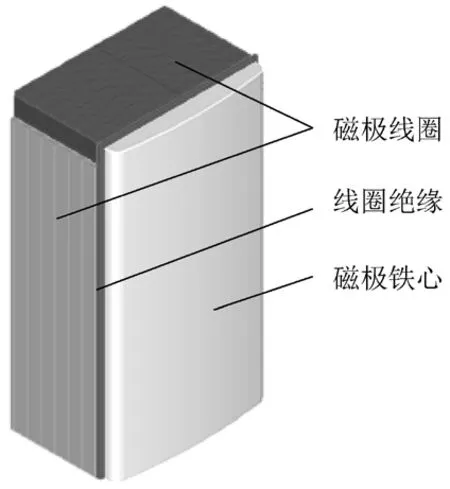

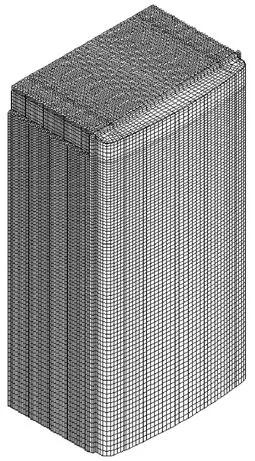

(1)計算模型

假設磁極與磁軛之間沒有熱傳遞,此時只需建立磁極模型,其與磁軛接觸面為絕熱面。另外,根據轉子各磁極結構相同,且單個磁極在軸向上關于發電機中心對稱,可以取一只磁極軸向長度上的一半進行分析,具體模型如圖4所示,采用六面體單元劃分網格如圖5所示。

圖4 磁極模型圖

圖5 整體網絡劃分

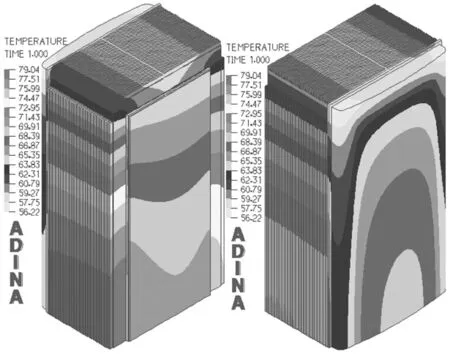

(2)解析結果

磁極整體溫度場分布,如圖6所示。

圖6 溫度場分布(左:內徑側視圖;右:外徑側視圖)

由圖6可知,磁極線圈上、下端部溫度較低,由兩端向中心溫度逐漸升高,磁極線圈最高溫度79℃,磁極各部分溫度分布合理。

改造前后主要參數對比如表4所示。

表4 改造前后主要參數對比

5 阻尼條溫度校核

發電機在運行時,由于高次齒諧波和不對稱運行的影響,在阻尼條中會產生電流,電流過大時,容易燒損阻尼條,因為阻尼條根數較改造前減少了2根,由7根減少至5根,因此必須對阻尼條的溫度進行校核確認。

阻尼條電流是通過氣隙間的磁動勢(電樞磁動勢、勵磁磁動勢及阻尼條磁動勢)和氣隙部分的磁導率的乘積計算磁通分布,求出由磁通與阻尼條鏈接發生的誘導電動勢,并根據矩陣法計算得出。再考慮磁極表面損耗、磁極線圈損耗的疊加影響,利用熱回路網絡法求出阻尼條的溫度,因為計算過程極其復雜,本文不作詳細敘述。

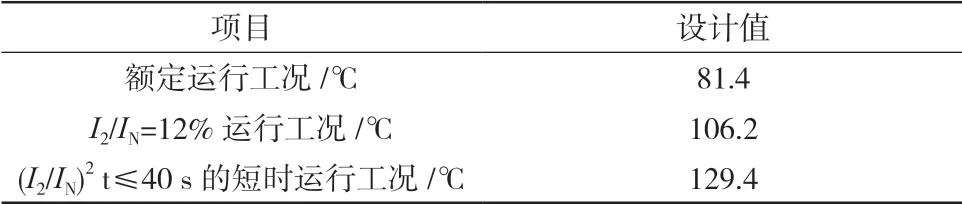

根據上述方法,環境溫度40℃,分別計算得出發電機額定運行工況、I2/IN=12%運行工況、(I2/IN)2 t≤40 s的短時運行工況時的阻尼條溫度,詳細計算結果見表5。

表5 各工況阻尼條溫度

由表5可知,發電機各運行工況下,阻尼條溫度均遠小于允許的300℃,阻尼條設計可以滿足發電機安全運行要求。

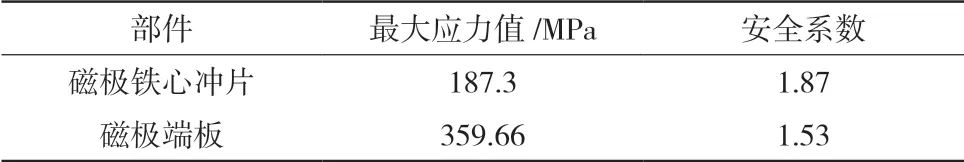

6 改造后磁極剛強度校核

因對磁極鐵心進行了改造,所以需對磁極鐵心沖片與磁極端板的強度進行校核,數據見表6,結果滿足要求。

表6 磁極剛強度校核

7 結論

按照通風解析得出的風量53m3/s,通過將磁極銅排截面改為帶散熱翅的結構、磁極線圈增加一匝以及若干降低勵磁電流的方法,從表4參數對比中可以看出,額定勵磁電壓、額定勵磁電流、磁極線圈電流密度以及磁極線圈損耗較原設計均有明顯改善,磁極線圈溫升大幅下降。

冷風溫度按40℃計算,熱回路網絡法磁極線圈溫升設計值為40 K,有限元三維解析法最高溫升為39 K,2種方法得出的結果幾乎一致,且滿足合同要求值不超過80 K,因此,該改造方案是可行的。

通過本文介紹的原因分析及改造方案,希望可以為處理類似的事件提供一些幫助。