S32205雙相不銹鋼冷軋退火組織轉(zhuǎn)變及強(qiáng)塑化機(jī)理分析

呂杰晟, 宋志剛, 何建國, 豐 涵, 鄭文杰, 朱玉亮

(鋼鐵研究總院有限公司 特殊鋼研究院, 北京 100081)

由鐵素體和奧氏體兩相組成的雙相不銹鋼,同時(shí)具備奧氏體不銹鋼的優(yōu)良塑性和鐵素體不銹鋼的較高強(qiáng)度和耐晶間腐蝕性能,表現(xiàn)出優(yōu)異的塑性及耐腐蝕綜合性能,廣泛應(yīng)用于石油、化工和船舶等服役環(huán)境苛刻的領(lǐng)域[1-5]。隨著該類型雙相不銹鋼的成分設(shè)計(jì)逐漸成熟,學(xué)者們開始探尋工藝上的改良,以期進(jìn)一步提升雙相不銹鋼的綜合力學(xué)性能,拓寬其應(yīng)用范圍。細(xì)晶強(qiáng)化作為提高材料綜合力學(xué)性能的有效手段之一,在材料的性能優(yōu)化上得到了大量的實(shí)踐[6-7]。雙相不銹鋼由于兩相晶粒再結(jié)晶能力和晶粒長大速度差異,很難實(shí)現(xiàn)同步細(xì)化。雙相不銹鋼中鐵素體相晶粒長大速度比奧氏體晶粒長大速度更快[8-9],因此控制鐵素體晶粒尺寸成為調(diào)控雙相不銹鋼性能的關(guān)鍵。此外,強(qiáng)度的提升通常伴隨著塑性的降低[10],通過組織調(diào)控優(yōu)化實(shí)現(xiàn)材料強(qiáng)度和塑性同時(shí)提升也一直是該領(lǐng)域的研究熱點(diǎn)。近年來,非均勻結(jié)構(gòu)的局部變形不協(xié)調(diào)引發(fā)的背應(yīng)力強(qiáng)化被證實(shí)可在提高材料強(qiáng)度的同時(shí)不損失塑性,甚至可以提高塑性[11-12]。

本文設(shè)計(jì)了冷軋配合不高于兩相平衡溫度的退火工藝,獲得鐵素體和奧氏體兩相組織的同步細(xì)化,并且鐵素體晶粒內(nèi)部分布著細(xì)晶奧氏體的非均勻顯微結(jié)構(gòu),具有該顯微組織的S32205雙相不銹鋼的綜合力學(xué)性能優(yōu)于固溶態(tài),本文的組織設(shè)計(jì)為提升雙相不銹鋼綜合力學(xué)性能提供了新的思路。

1 試驗(yàn)材料與方法

試驗(yàn)用S32205雙相不銹鋼化學(xué)成分如表1所示,試驗(yàn)鋼采用真空感應(yīng)爐制備,鑄錠經(jīng)1200 ℃加熱后鍛造成板坯。鍛坯在1200 ℃固溶處理2 h,于1180 ℃開軋,經(jīng)多道次熱軋至4.3 mm,終軋溫度1100 ℃,熱軋后水冷至室溫。為了獲得細(xì)晶鐵素體,將熱軋板進(jìn)行兩種工藝處理,工藝流程如圖1所示。其中工藝1為將熱軋板進(jìn)行多道次冷軋至2.2 mm(冷軋變形量50%),冷軋后在1000 ℃保溫10 min,水冷;工藝2為將熱軋板在1000 ℃保溫1 h后水冷,即常規(guī)固溶處理。

圖1 試驗(yàn)鋼工藝流程圖(a)冷軋退火;(b)固溶Fig.1 Process flow chart of the tested steel(a) cold rolling and annealing; (b) solution

垂直于軋向取100 mm×20 mm×2 mm板狀拉伸試樣,標(biāo)距35 mm,板狀拉伸試樣兩面磨光消除表面應(yīng)力;將熱軋+常規(guī)固溶處理拉伸試樣機(jī)加工減薄至厚度為2 mm,與冷軋+退火處理的試樣保持相同厚度。按GB/T 228.1—2010《金屬材料 拉伸試驗(yàn) 第1部分:室溫試驗(yàn)方法》,在WE300B萬能拉伸試驗(yàn)機(jī)上進(jìn)行室溫拉伸試驗(yàn)。試驗(yàn)鋼金相試樣經(jīng)不同粒度SiC砂紙打磨后拋光,用高錳酸鉀濃硫酸(2 g KMnO4+10 mL H2SO4+90 mL H2O)溶液50 ℃水浴腐蝕3 h,利用LEICA MEF4M光學(xué)顯微鏡對顯微組織進(jìn)行觀察。背散射電子衍射(EBSD)試樣機(jī)械研磨拋光后,在10%高氯酸酒精中25 V電壓電解拋光30 s,利用FEI Quanta 650場發(fā)射掃描電鏡(SEM)進(jìn)行EBSD表征,EBSD數(shù)據(jù)由Channel 5軟件處理。

2 試驗(yàn)結(jié)果與分析

2.1 力學(xué)性能

試驗(yàn)鋼經(jīng)不同工藝處理的力學(xué)性能如表2所示。相較于常規(guī)固溶處理后的試樣,冷軋退火處理的試樣強(qiáng)度和塑性同時(shí)提升:屈服強(qiáng)度571 MPa,抗拉強(qiáng)度832 MPa,斷后伸長率42%,強(qiáng)塑積達(dá)到34.9 GPa·%,均高于1000 ℃常規(guī)固溶理試樣的性能。

表2 S32205雙相不銹鋼的力學(xué)性能

圖2(a)所示為兩種工藝試樣的室溫拉伸應(yīng)力-應(yīng)變曲線。冷軋退火處理的試驗(yàn)鋼在屈服初期加工硬化行為低于常規(guī)固溶處理試樣,當(dāng)塑性應(yīng)變達(dá)到10%時(shí),發(fā)生明顯的加工硬化,且持續(xù)的加工硬化使強(qiáng)度持續(xù)上升,最終抗拉強(qiáng)度達(dá)到832 MPa。圖2(b)所示為兩種工藝試樣室溫拉伸的加工硬化率曲線。冷軋退火試樣在屈服后的加工硬化率始終高于常規(guī)固溶處理試樣的加工硬化率,在均勻變形階段,兩者的加工硬化率曲線接近平行。通常以位錯(cuò)滑移為主要變形機(jī)制的加工硬化率曲線呈全程下降的趨勢[13],兩種工藝試樣的加工硬化率曲線接近平行,說明兩者變形機(jī)制相同,但冷軋退火處理試樣的加工硬化更加強(qiáng)烈。綜上,冷軋退火工藝可以提高試驗(yàn)鋼的綜合力學(xué)性能,且在不損失塑性的同時(shí),提高屈服強(qiáng)度和抗拉強(qiáng)度。

圖2 S32205雙相不銹鋼的拉伸應(yīng)力-應(yīng)變(a)和加工硬化率(b)曲線Fig.2 Curves of tensile stress-strain(a) and work hardening rate(b) of the S32205 duplex stainless steel

2.2 顯微組織

為探究冷軋退火處理工藝提升力學(xué)性能的原因,對不同處理工藝試樣的顯微組織進(jìn)行了表征和分析。經(jīng)1000 ℃常規(guī)固溶處理試樣的顯微組織如圖3(a)所示,為典型雙相鋼顯微組織,兩相分明、交替分布,在灰色的鐵素體基體中分布著白色的奧氏體相。冷軋退火處理試樣的顯微組織在光學(xué)顯微鏡下的形貌與常規(guī)固溶處理試樣相似,但在鐵素體中均勻分散著顆粒狀白色顯微結(jié)構(gòu)。將鐵素體相進(jìn)行高倍顯微組織分析,得到EBSD相分布圖,如圖3(b)所示。其中,紅色的為奧氏體相,藍(lán)色的為鐵素體相。其中箭頭指示的相即是在鐵素體中新生成的奧氏體,原熱軋時(shí)形成的粗大鐵素體被新生奧氏體分割,且鐵素體晶粒發(fā)生再結(jié)晶。同時(shí),在奧氏體內(nèi)部也分布著未轉(zhuǎn)變的鐵素體相。冷軋退火工藝使得原本兩相分明的顯微組織中,形成了兩相混合的新結(jié)構(gòu),特別是在鐵素體內(nèi)部分散的細(xì)奧氏體相,使顯微組織呈現(xiàn)出結(jié)構(gòu)的非均勻狀態(tài)。

圖3 S32205雙相不銹鋼經(jīng)1000 ℃固溶處理的顯微組織(a)及冷軋退火態(tài)的EBSD圖像(b)Fig.3 Microstructure of the S32205 duplex stainless steel solution treated at 1000 ℃(a) and EBSD image of as-cold rolled and annealed(b)

圖4為試驗(yàn)鋼的平衡相分?jǐn)?shù)-溫度曲線圖,由圖4可知,試驗(yàn)鋼的平衡態(tài)顯微組織與固溶溫度相關(guān),隨固溶溫度的降低,奧氏體相含量增加,與此同時(shí),鐵素體含量相應(yīng)降低。熱軋板在1200 ℃保溫及熱軋后依然保持較高的鐵素體含量。多道次冷軋后,試驗(yàn)鋼獲得了較大的形變儲(chǔ)能,同時(shí)鐵素體內(nèi)部因冷變形產(chǎn)生大量位錯(cuò)。因此,冷軋后的試樣在1000 ℃退火時(shí)將同時(shí)發(fā)生鐵素體再結(jié)晶和奧氏體相變。形變儲(chǔ)能為再結(jié)晶和奧氏體相變提供驅(qū)動(dòng)力,再結(jié)晶的鐵素體晶界以及鐵素體中的位錯(cuò)結(jié)為奧氏體相變提供了更多形核位置,從而促進(jìn)奧氏體在鐵素體相內(nèi)的析出。

圖4 S32205雙相不銹鋼的平衡相分?jǐn)?shù)-溫度曲線圖Fig.4 Equilibrium phase fraction-temperature curve of the S32205 duplex stainless steel

2.3 強(qiáng)度與塑性的提升

圖5(a)為通過EBSD數(shù)據(jù)統(tǒng)計(jì)的鐵素體晶粒尺寸分布圖,通過分峰擬合可以觀察到,鐵素體的晶粒尺寸分布呈現(xiàn)明顯的雙峰特征。鐵素體相中發(fā)生奧氏體相變的區(qū)域和未發(fā)生奧氏體相變而只進(jìn)行再結(jié)晶的區(qū)域存在較大的晶粒尺寸差異。分析認(rèn)為,退火過程中的奧氏體相變與鐵素體再結(jié)晶同時(shí)進(jìn)行、相互競爭,在鐵素體晶界上的新生奧氏體對再結(jié)晶鐵素體的阻礙和釘扎使其難以繼續(xù)長大,因此這部分再結(jié)晶的鐵素體晶粒尺寸較小。奧氏體的尺寸分布(見圖5(b))也因新生奧氏體和正常回復(fù)再結(jié)晶的奧氏體之間的尺寸差異呈雙峰分布。退火試樣中兩相晶粒的再結(jié)晶和新生奧氏體的出現(xiàn),使得奧氏體平均晶粒尺寸只有4.75 μm,鐵素體平均晶粒尺寸為4.35 μm。而常規(guī)固溶處理的試樣,奧氏體的平均晶粒尺寸為17 μm,鐵素體的平均晶粒尺寸為20 μm。根據(jù)霍爾-佩奇公式(式(1)),晶粒尺寸d的降低,是提高材料屈服強(qiáng)度的關(guān)鍵。此外,鐵素體的ky相較于奧氏體更大[14],因此,本研究中鐵素體晶粒尺寸對屈服強(qiáng)度的提高是主要因素。在雙相不銹鋼中,鐵素體比奧氏體晶粒長大速度更快,常規(guī)固溶處理無法有效調(diào)控鐵素體晶粒尺寸。然而,本文設(shè)計(jì)的冷軋退火工藝中,鐵素體晶粒長大受到新生奧氏體的釘扎和限制,使得其平均晶粒尺寸低于奧氏體。因此,冷軋退火工藝處理的屈服強(qiáng)度相較于常規(guī)固溶處理工藝有明顯提高。

圖5 冷軋退火處理S32205雙相不銹鋼晶粒尺寸分布圖(a)鐵素體; (b)奧氏體Fig.5 Grain size distribution of cold rolled and annealed S32205 duplex stainless steel(a) ferrite; (b) austenite

(1)

式中:σy為屈服強(qiáng)度;σ0為單個(gè)位錯(cuò)產(chǎn)生時(shí)的晶格摩擦力;ky為常數(shù);d為平均晶粒尺寸。

除細(xì)晶強(qiáng)化外,對于普通固溶處理后的試驗(yàn)鋼,塑性變形后的加工硬化主要由位錯(cuò)滑移引起。在塑性變形時(shí),顯微組織中的兩相由于強(qiáng)度的差異使得兩相塑性變形協(xié)調(diào)進(jìn)行。FCC結(jié)構(gòu)奧氏體比BCC結(jié)構(gòu)鐵素體的滑移系多,塑性變形時(shí)更容易滑移,因而分配到更多的應(yīng)變,而鐵素體中空穴較多且位錯(cuò)相對更難滑移[15]。為補(bǔ)償兩相之間的應(yīng)變配分不協(xié)調(diào),則產(chǎn)生大量的幾何必需位錯(cuò)在相界上堆積,幾何必需位錯(cuò)的堆積帶來的背應(yīng)力強(qiáng)化一定程度提高了材料宏觀強(qiáng)度[16-17],但背應(yīng)力強(qiáng)化主要集中在相界。

而對于冷軋退火處理后的試樣,在原本均勻的鐵素體相內(nèi)部產(chǎn)生了大量新生奧氏體相,使得鐵素體相內(nèi)部不再是均勻結(jié)構(gòu),相界增多和晶粒的細(xì)化是提高試驗(yàn)鋼強(qiáng)韌性的關(guān)鍵因素。原本發(fā)生在兩相條帶交界處的背應(yīng)力強(qiáng)化,大量發(fā)生在條帶內(nèi)部,使背應(yīng)力強(qiáng)化更加劇烈。除了相界增多,由于相變引起的晶粒尺寸不均勻造成的晶粒間的強(qiáng)度差異同樣會(huì)引起背應(yīng)力強(qiáng)化。同相之間晶粒尺寸的雙峰分布引起的變形不協(xié)調(diào),進(jìn)一步增大背應(yīng)力強(qiáng)化作用。相界增多和晶粒尺寸的多峰分布,使得以位錯(cuò)滑移為主要變形機(jī)制的試驗(yàn)鋼產(chǎn)生更多幾何必需位錯(cuò),獲得有效的背應(yīng)力強(qiáng)化,使抗拉強(qiáng)度得到顯著提升。同時(shí),由于背應(yīng)力的產(chǎn)生,也緩解了局部變形不協(xié)調(diào),避免顯微結(jié)構(gòu)中的薄弱相過早發(fā)生大變形而導(dǎo)致微裂紋萌生,使材料過早斷裂失效,從而提高了材料的伸長率[11-12]。

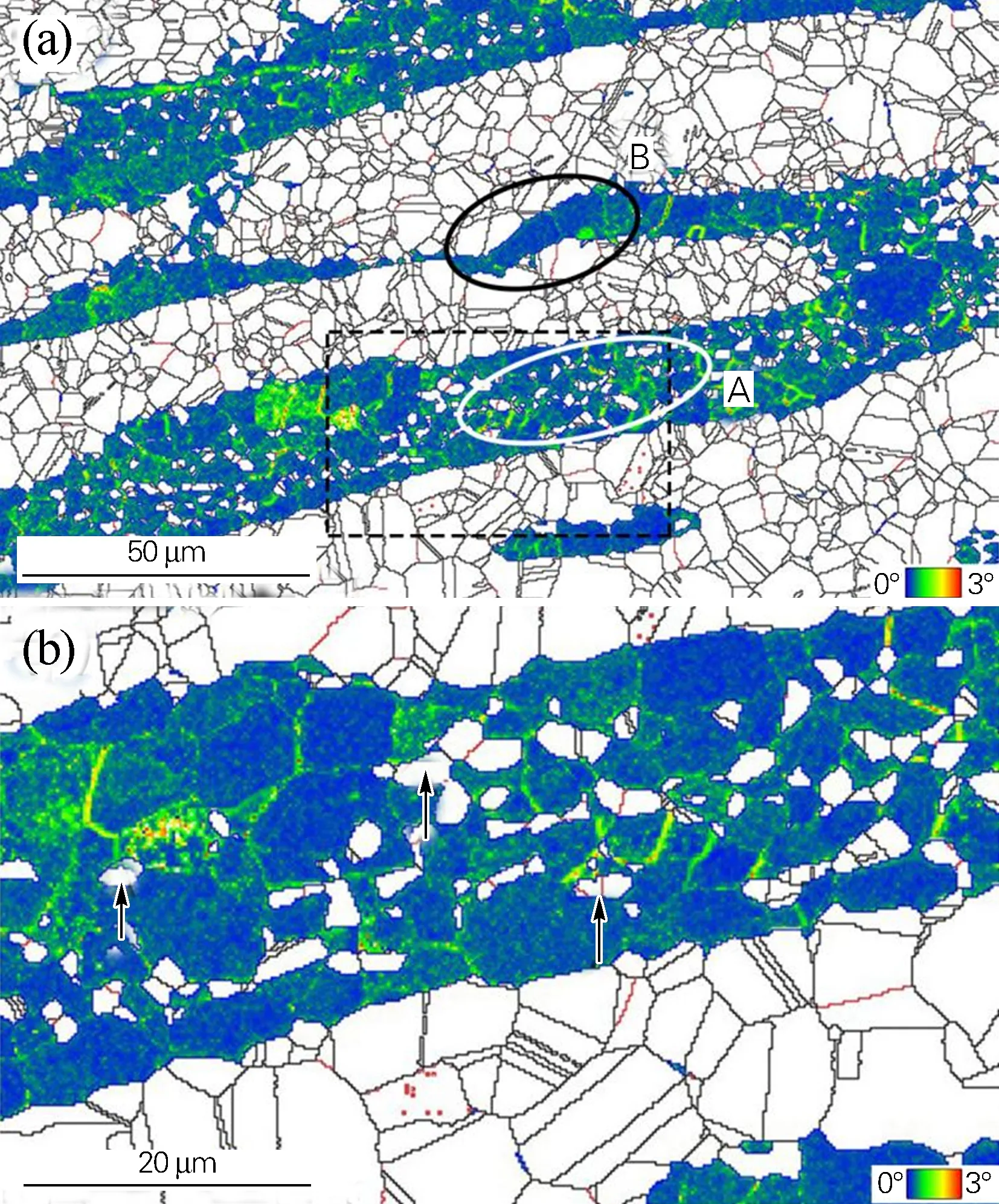

此外,奧氏體的熱膨脹系數(shù)為2.065×10-5K-1,而鐵素體的熱膨脹系數(shù)為1.244×10-5K-1[18],熱膨脹系數(shù)的不同使兩相在冷卻過程中的體積變化不同,使組織在還未變形的前提下即存在大量幾何必需位錯(cuò)。圖6(a)為鐵素體的KAM(Kernel average misorientation)分布圖,KAM用于描述局部取向差變化,通常與位錯(cuò)密度相關(guān)[19]。可以觀察到,新生奧氏體區(qū)域的KAM(區(qū)域A)明顯高于未發(fā)生奧氏體相變的區(qū)域B;新生奧氏體在冷卻過程中相較于周圍的鐵素體體積變化更大,為平衡兩相間變形的不協(xié)調(diào),幾何必需位錯(cuò)的堆積使區(qū)域A的KAM明顯增高。選區(qū)放大圖6(b)則可以更加清晰地觀察到,新生奧氏體周圍(黑色箭頭處)KAM高于鐵素體內(nèi)部。體系因兩相熱膨脹系數(shù)的不同在未發(fā)生宏觀變形前即存在微觀的小變形,一定程度上提高了材料的屈服強(qiáng)度。

圖6 冷軋退火態(tài)S32205雙相不銹鋼鐵素體的KAM圖Fig.6 KAM map of ferrite in the cold rolled and annealed S32205 duplex stainless steel

3 結(jié)論

本文設(shè)計(jì)的冷軋+退火工藝處理S32205雙相不銹鋼具有較細(xì)的晶粒尺寸,室溫抗拉強(qiáng)度為832 MPa,屈服強(qiáng)度為571 MPa,斷后伸長率為42%。相較于傳統(tǒng)固溶處理工藝下的抗拉強(qiáng)度790 MPa,屈服強(qiáng)度550 MPa,斷后伸長率36.5%,綜合力學(xué)性能顯著提高,為雙相不銹鋼組織調(diào)控和工藝設(shè)計(jì)提供了理論和試驗(yàn)依據(jù)。綜合力學(xué)性能提升的主要原因如下:

1) 顯微組織細(xì)化是綜合力學(xué)性能提高的主要原因,冷軋+退火工藝制備的試樣顯微組織中奧氏體平均晶粒尺寸為4.75 μm,鐵素體平均晶粒尺寸為4.35 μm。而常規(guī)固溶熱處理的試樣,奧氏體的平均晶粒尺寸為17 μm,鐵素體的平均晶粒尺寸為20 μm。

2) 晶粒尺寸雙峰特征以及鐵素體內(nèi)部新生細(xì)晶奧氏體使得兩相重新分布,這種新的非均勻顯微組織結(jié)構(gòu)特征產(chǎn)生額外的背應(yīng)力強(qiáng)化,是綜合力學(xué)性能提高的重要因素。

3) 兩相膨脹系數(shù)的差異,造成冷卻過程中的變形不協(xié)調(diào)引起了局部的微變形,一定程度上提高了屈服強(qiáng)度。